点検表を用意しても、同じ項目を機械的にチェックして終わる運用では、異常の見落としや「使ってよいか」の判断ミスが起きやすくなります。現場ごとに書式が違い、監督・元請から指摘されて焦る場面も珍しくありません。

結論:クローラークレーンの点検表は日常点検と月例点検を区別し、決められた点検項目を漏れなく確認・記録することが正しい使い方です。

この記事は、点検項目の羅列ではなく、各項目を「使用可能か/中止か」の判断に結びつける形で整理します。

- ✅ 日常点検と月例点検で「何をどこまで」確認すべきか

- ✅ 異常が出たときに「止めるべきか/誰に回すべきか」

- ✅ 点検記録として“指摘されない形”に整える方法

クレーン付きトラックの点検表運用も含めて「始業前に何をチェックすべきか」を整理したい場合は、【ユニック車の日常点検】始業前に確認すべきチェック項目で、点検項目の粒度と記録の残し方を照らし合わせると判断がぶれにくくなります。

著者情報・監修条件(安全・法規の扱い)

著者:ユニック車ガイド編集部(現場安全・重機運用の編集経験にもとづき、点検表の運用と判断軸を実務目線で整理)

監修条件:労働安全・法令・点検周期の解釈に関わる運用は、社内安全担当者や有資格者によるレビューを推奨します。現場・会社ごとに基準がある場合は、より厳しい基準を優先してください。

- ✅ メーカー資料(取扱説明書・点検基準)

- ✅ 社内の点検基準(提出先・保存方法)

- ✅ 現場条件(設置・地盤・作業半径・吊り荷)

点検表が必要になる“現場の課題”を整理(全体像)

結論:点検表が機能しない原因は「点検区分の混在」「所見の空欄」「異常時の対応が決まっていない」の3つに集約できます。

理由:点検表が“チェックした証拠”になってしまうと、機械の状態変化が記録に残らず、異常の芽を現場で止められません。

補足:クローラークレーンは走行・旋回・巻上げなど複数の動作が連動します。小さな異音や油圧の違和感が、作業半径や吊り荷条件の変化で一気に顕在化することがあります。

- ✅ 現場に点検表はあるが、同じ項目を機械的にチェックして終わる

- ✅ 日常点検と月例点検が混ざり、抜け・重複が起きる

- ⚠️ 異常の基準が曖昧で「とりあえず使う」判断になりがち

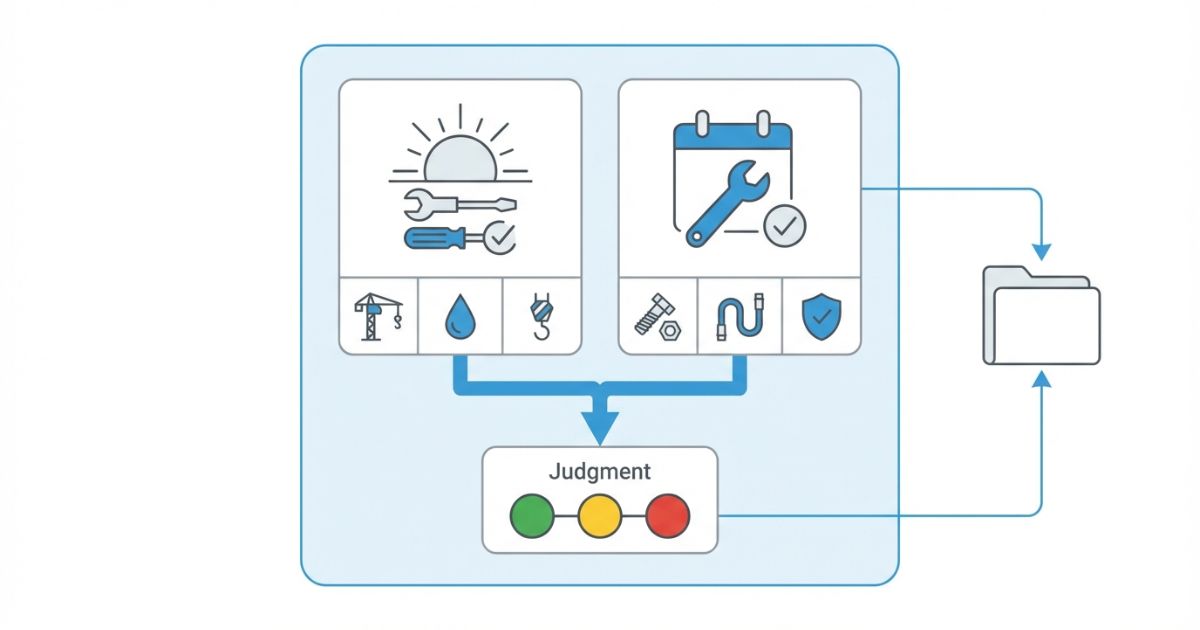

点検表の役割を1枚で言い切る

- ✅ 「安全に使用できる状態か」を判断するための“記録つきチェックリスト”

- ✅ “点検した事実”と“異常時の対応判断”を残す道具

点検表のゴールは「○が並ぶこと」ではなく、安全装置・ワイヤ・油圧系などの状態をもとに、作業を開始してよいかを判断できることです。

結論と判断軸(この順で見れば迷わない)

結論:点検表の判断軸は「安全に使用できる状態か」を最優先に置き、次に「法令要件」「異常時の対応判断」を確認します。

理由:法令対応を満たしていても、当日の機械状態が不安定なら作業は成立しません。逆に、機械状態が良好でも、点検記録が不十分だと第三者確認で指摘を受けやすくなります。

具体:日常点検は「その日の作業に入ってよいか」、月例点検は「継続運用に問題がないか」を判断する設計にします。

- ✅ 最優先:安全に使用できる状態かを点検表で判断できるか

- ✅ 次に:法令で求められる点検内容を満たしているか

- ✅ 次に:異常時に適切な対応判断ができるか(止める・連絡・是正)

断言ライン(条件付きの言い切り)

- ✅ 日常点検=「その日の作業に入ってよいか」を判断する

- ✅ 月例点検=「継続運用に問題がないか」を深掘りして判断する

- ⚠️ 異常が出た場合は“使わない”が原則(現場で事故の芽を止める)

異常の軽重判断が難しい場合は、点検表の所見欄に状態・場所・対応を残し、社内の連絡フローに従って判断を上げてください。

点検表の基本構造(入手・形式・使い分け)

結論:点検表は入手先よりも、必須欄が揃っているかと、日常点検/月例点検で分けて運用できるかが重要です。

理由:書式が整っていても「機械の識別」「所見」「対応」「確認」が欠けると、状態変化と対応履歴が追えません。

具体:取扱説明書の点検項目をベースに、社内書式や講習書式(Excel/PDF)を現場用に整える方法が現実的です。

点検表の入手ルート(現場で現実的な順)

- ✅ 取扱説明書・メーカー資料の点検項目

- ✅ 会社の安全書式(既存フォーマット)

- ✅ 講習・業界の公開書式(Excel/PDF)

書式は何でもよいが「必須欄」は固定

- ✅ 機械の識別(号機/機番/現場名)

- ✅ 点検区分(日常/月例)

- ✅ 点検者・日時

- ✅ 結果(良否)+所見(異常内容)

- ✅ 対応(使用中止・整備依頼・再点検)+確認者

| 区分 | 目的 | 確認の深さ | 記録の扱い |

|---|---|---|---|

| 日常点検 | 当日の作業可否を判断 | 目視・作動中心(短時間) | 現場で即時回せる |

| 月例点検 | 継続運用の可否を判断 | 劣化・機能の兆候まで確認 | 保管・確認前提(履歴化) |

日常点検(作業前)のチェックポイント(使える形に落とす)

結論:日常点検は、機体の外観・油脂・ワイヤ・操作系・安全装置を一定の順番で確認し、作業を開始してよいかを判断します。

理由:順番が固定されていないと、忙しい朝に抜けが発生しやすく、異常の兆候を取り逃します。

具体:「周辺環境→外観→油脂→ワイヤ/フック→走行/旋回→安全装置→記録」の順で点検表を構成します。

日常点検の進め方(順番テンプレ)

- ✅ ①周辺環境(設置・地盤・障害物・立入)

- ✅ ②機体外観(損傷・変形・緩み・漏れ)

- ✅ ③油脂類(油量・漏れ跡・異臭)

- ✅ ④ワイヤ/フック(素線切れ・つぶれ・変形)

- ✅ ⑤走行/旋回(異音・振動・反応遅れ)

- ✅ ⑥安全装置(警報・非常停止・表示)

- ✅ ⑦記録(良否+所見+対応)

チェックリスト(点検表に転記できる粒度)

- ✅ 外観:損傷・変形・緩み・漏れの有無

- ✅ 油脂:油量の不足、漏れ跡、異臭の有無

- ✅ ワイヤ/フック:素線切れ、つぶれ、変形、掛け外しの確実性

- ✅ 操作:異音、異常振動、反応遅れの有無

- ✅ ブレーキ/旋回:効き、引きずり、違和感の有無

- ✅ 安全:警報、非常停止、視認性(ミラー/カメラがある場合)

日常点検で「止める」判断例(NGの明確化)

- ⚠️ 漏れが増えている(油圧・油脂のにじみが拡大)

- ⚠️ 異音が強い、振動が増えた

- ⚠️ ワイヤ損傷が疑われる(素線切れ・つぶれ・変形)

- ⚠️ 操作が不安定(反応遅れ・引っかかり)

「前回も同じ状態」は使用継続の根拠になりません。点検表の所見欄に状態変化を残し、連絡フローに従って判断を上げてください。

月例点検のチェックポイント(深掘り・記録重視)

結論:月例点検は、日常点検では拾いにくい劣化・摩耗・緩みの兆候と、安全装置の作動確認を記録として残します。

理由:トラブルは突然起きるのではなく、摩耗や緩み、漏れの“兆候”が先に現れます。月例点検は予防保全として設計します。

具体:締結部・ピン・ホース・電装の状態と、作動確認の結果を「試験した事実」として残します。

月例点検で増える確認項目の考え方

- ✅ 劣化・摩耗・緩み・作動限界の兆候を拾う(予防保全)

- ✅ 交換や整備の判断材料を記録で残す(履歴化)

チェックリスト(月例点検に追加する項目)

- ✅ 締結部・ピン・ガタ:緩み、摩耗の兆候

- ✅ 油圧系:ホース劣化、にじみ、保護材の損傷

- ✅ 電装:配線保護、警報表示、スイッチ作動

- ✅ 安全装置:作動確認の記録(“試験した”が残る形)

月例点検の「指摘されない記録」3点セット

- ✅ 異常の有無だけでなく「どこが」「どの程度」「対応は」を残す

- ✅ 次回の観察ポイント(経過観察の条件)を残す

- ✅ 確認者(管理者の押印/サイン相当)を残す

月例点検は「良否の○」だけでは弱くなります。所見欄に状態+場所+対応を1行で残す運用にしてください。

比較・実践(チェックリスト/比較表/失敗例→回避策)

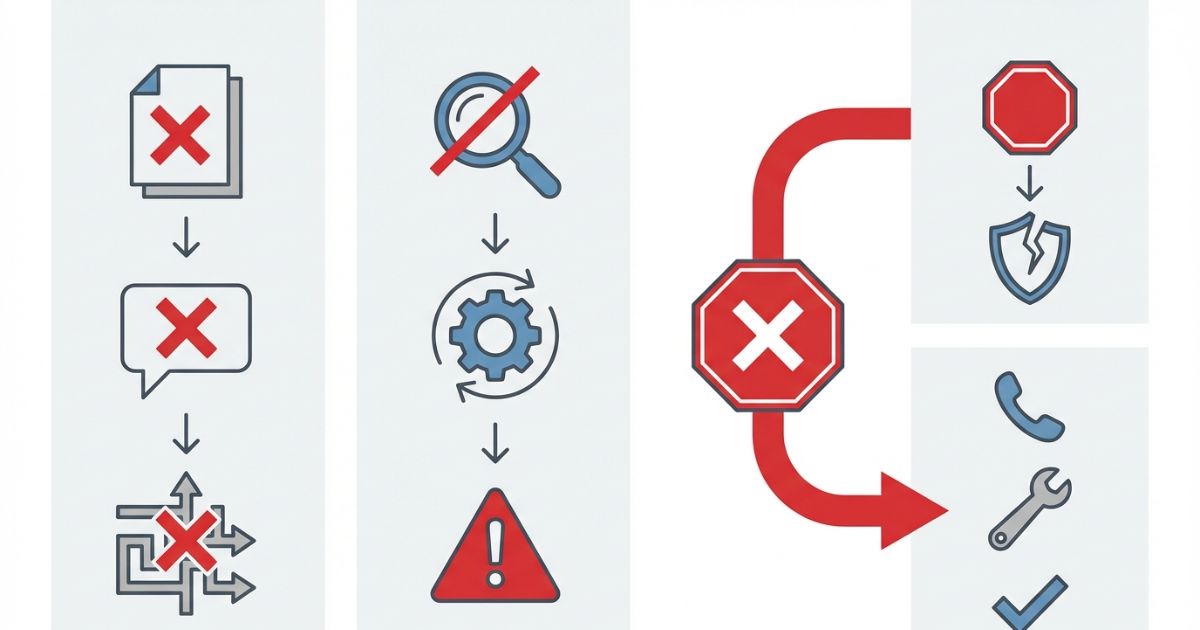

結論:点検を現場で回すには、日常点検・月例点検の運用手順と、異常時の連絡・是正・再点検を点検表に紐づける必要があります。

理由:点検表が単体で存在しても、異常時の動きが決まっていないと「とりあえず使う」判断が起きます。

具体:最短の運用手順、比較表、失敗例→回避策をセットで固定します。

チェックリスト(運用設計の最短手順)

- ✅ 日常点検:朝礼前に実施→所見があれば作業前にエスカレーション

- ✅ 月例点検:月初に実施→保管→是正と再点検の履歴を紐づけ

| 観点 | 日常点検 | 月例点検 |

|---|---|---|

| 目的 | 当日の作業可否を判断 | 継続運用の可否を判断 |

| 頻度 | 原則毎作業日(作業前) | 原則月1回(社内基準に従う) |

| 点検者 | 作業に入る担当者(現場運用) | 管理者確認を含めた体制(履歴化) |

| 確認範囲 | 目視・作動中心(短時間) | 劣化兆候・機能確認まで(深掘り) |

| 異常時の動き | 使用中止→連絡→是正→再点検 | 整備計画→是正→再点検→履歴紐づけ |

失敗例→回避策(必須)

- ⚠️ 失敗例:良否だけで所見が空欄 → 回避:異常は「状態+場所+対応」を1行で残す

- ⚠️ 失敗例:日常と月例が混在 → 回避:点検表を2枚に分け、チェック範囲を固定する

- ⚠️ 失敗例:異常を見つけても使う → 回避:使用中止ラインを点検表の注意欄に明記する

費用感・レンタル/購入/外注の考え方(条件提示)

結論:点検体制は「自社で回す範囲」と「外注に回す範囲」を分け、費用よりも停止リスクを優先して判断します。

理由:点検を軽視して作業を継続すると、事故・工期遅延・信用低下の損失が大きくなります。点検表は損失を抑えるための判断材料です。

具体:目視・作動・記録は自社で回し、異常が出た場合は原因切り分けを外注に回す運用が現実的です。

自社点検で回す範囲と、外注に回す範囲

- ✅ 自社:目視・作動・記録(判断材料を残す)

- ✅ 外注:異常が出た/安全装置が不安定/原因切り分けが必要

現場で損しない判断基準(停止リスクで考える)

- ✅ “止めない”ことで起きる損失(事故・工期・信用)を優先して判断する

- ✅ 異常は先送りせず、是正→再点検→復帰判断を履歴でつなげる

レンタル機の注意(点検表の扱い)

- ✅ 受入点検(借りた直後):外観・漏れ・安全装置・作動の初期状態を記録する

- ✅ 返却前点検(返す前):作業中に増えた所見と対応履歴を整理する

安全・法規・資格の注意(YMYL:確認手順に落とす)

結論:点検の要件は、法令・メーカー・社内基準の重なりで最も厳しい基準を採用し、確認手順を固定すると安全に運用できます。

理由:クローラークレーンは現場条件(設置・地盤・作業半径・吊り荷)でリスクが変わります。点検表だけで完結させず、運用ルールと紐づける必要があります。

具体:確認手順を点検表の注意欄や運用ルールに落とし、異常時の連絡フローを固定します。

確認手順(安全に言い切れる運用)

- ✅ ①メーカー資料の点検項目を確認する

- ✅ ②社内の点検基準・提出先(元請)を確認する

- ✅ ③現場の条件(設置・地盤・作業半径・吊り荷)を確認する

- ✅ ④異常時の連絡フロー(止める権限・連絡先)を確認する

やってはいけないこと(明確化)

- ⚠️ 異常を「様子見」で放置して作業を開始する

- ⚠️ 点検表の空欄・代筆・まとめ記入を行う

- ⚠️ 根拠不明の独自基準で作業可否を判断する

法定点検や車検に関わる点検項目・頻度の考え方も含めて社内基準の整合を取りたい場合は、【ユニック車の車検・法定点検】点検項目と頻度の基本で、点検の区分と記録運用の前提を確認しておくと現場判断が安定します。

FAQ(よくある質問)

クローラークレーンの点検表はどこで入手できる?

メーカー資料・社内書式・講習/業界公開書式が基本です。機械固有の点検項目があるため、取扱説明書の点検項目を優先して点検表に反映してください。

無料テンプレ(Excel/PDF)はそのまま使ってよい?

形式は利用できます。ただし、号機・現場条件・社内ルールに合わせて「機械の識別」「所見」「対応」「確認者」が必ず残る形に調整する必要があります。

日常点検と月例点検を同じ紙でやってもいい?

混在すると抜け・重複が起きやすくなります。目的が異なるため、日常点検表と月例点検表を分けて運用する方法が安全です。

異常が見つかったらどうする?

原則は使用中止→連絡→是正→再点検です。点検表の所見欄に「状態・場所・対応」を残し、対応履歴が追える形に紐づけてください。

点検記録は提出を求められる?

元請・社内・行政対応で求められる場合があります。第三者確認に耐える記録として、空欄を残さず、確認者を含めた運用に整えてください。

まとめ & CTA(次に取る行動)

要点:日常点検と月例点検を区別し、決められた点検項目を漏れなく確認・記録することが、クローラークレーン点検表の正しい使い方です。

- ✅ 日常点検と月例点検では点検目的と確認範囲が異なる

- ✅ 異常が確認された場合は使用を中止し是正対応を行う

- ✅ 点検結果は記録として保存し、第三者確認に耐える形にする

🧭 次に取る行動:

- ✅ 日常点検表と月例点検表を分け、必須欄(識別・所見・対応・確認)を整える

- ✅ 異常時フロー(使用中止→連絡→是正→再点検)を点検表に固定する

コメント