現場や車両説明で「PTOって何?」となった瞬間、作業可否や車両選定の判断が止まりやすいです。特にユニック車やダンプなどの架装トラックは、PTOの有無や使い方が作業成立に直結します。

結論:PTOはトラックを『走るだけの車』から『作業できる車』に変える装置です。

この記事は、構造の説明だけで終わらせず、ユニック車・ダンプ等の架装ベースで「できる/できない」を判断できる形に整理します。

- ✅ PTOの意味と役割(最短で理解)

- ✅ どんな場面で使われるか(架装別に整理)

- ✅ 手配・購入前に確認すべき判断軸(チェックリスト付き)

PTOは「付いている/付いていない」だけで判断が終わらない点が重要です。どの架装を動かす前提なのか、作動条件(操作手順・安全条件・車両状態)が揃うかで、同じPTO搭載車でも「できる/できない」が分かれることがあります。

ユニック車でPTOがどのように「架装動作の前提」になるかを先に整理しておくと、現場での確認ポイントが揃いやすいです。【ユニック車PTOとは】役割と仕組みを解説で、ユニック車の文脈に落とした見方を確認できます。

著者:ユニック車ガイド編集部(現場・車両選定目線)

PTOは“作業用の動力の入口”です。PTOが付いているかだけでなく、どの架装を動かす前提なのか、作動条件が業務に合うのかまでセットで確認すると、現場での「動かない」「作業できない」を防げます。

特に初めて手配する場合は、車両側(PTO方式・操作条件)と架装側(油圧系・制御系)の組み合わせで挙動が変わるため、「PTOがある=必ず動く」と決め打ちしない姿勢が安全です。仕様が曖昧なときは、作業目的と架装の種類を先に確定し、必要条件を順に揃える方が失敗しにくくなります。

監修条件:安全・法規・資格に踏み込む内容は断定を避け、作業内容に応じて管理者・事業者へ確認する前提で整理します。

そもそも「PTO」で何が困るのか(課題の全体像)

結論(Point)

PTOは走行のための装置ではなく、架装を動かすための仕組みなので、意味を取り違えると「作業できる/できない」の判断を誤ります。

理由(Reason)

ユニック車のクレーン装置やダンプの荷台動作など、架装が主役の作業は、動力の供給が成立条件になります。PTOの理解が曖昧だと、車両手配や購入時の確認が抜けやすいです。

現場で困りやすいのは「動力が出る/出ない」だけでなく、動力が出ても作動条件が揃わず期待した動作にならないケースです。たとえば、作業姿勢(停車・サイドブレーキ・回転数の条件)や安全装置の前提が合っていないと、故障ではなく保護動作として停止することがあります。

補足(Point補強)

- ✅ 架装の説明でPTOが出てきても、走行系の話だと誤解しやすい

- ✅ PTOの有無が作業可否を分けるのに、確認せず手配してしまう

- ✅ 「PTOはあるが動かない」は、操作手順・安全条件・車両状態の未達で起きる場合がある

具体(Example)

現場で「ユニック車を手配したのに、架装側の動作が成立しない」状況は、PTOの確認漏れや作動条件の不一致で起きやすいです。たとえば、架装の種類は合っていても、PTOの方式や制御の前提が異なると、動力の取り出し自体が成立しない、または安全側に制限がかかることがあります。

この記事が扱う範囲(迷いを減らす前提)

- 🧩 PTO=架装を動かす動力の取り出し(走行用ではない)

- 🧩 仕組みの暗記より、現場判断に必要なポイントを優先

- 🧩 「PTOがあれば万能」という誤解は扱わない(できる/できないを切り分ける)

なお、PTOは車両側の要素であっても、最終的な作業可否は架装側(油圧・制御)と運用条件(作業姿勢・安全手順)の組み合わせで決まります。ここを分けて考えると、確認の抜けが減ります。

結論(Answer)と判断軸(Decision Axis)

結論(Point)

トラックのPTOは、エンジンの動力を取り出して架装装置を動かすための仕組みであり、ユニック車やダンプなどでは作業可否を左右する中核要素です。

理由(Reason)

架装作業は「走行」ではなく「作業動作」が主目的なので、動力供給の仕組みが成立しないと作業が成立しません。PTOはその入口として位置づきます。

また、PTOは入口である一方で、入口の仕様が合っていないと、架装側を高性能にしても本来の能力が出ません。逆に言えば、PTOの前提を揃えておくと「必要以上に大きい車両を手配してしまう」「現場で代替手段がなく詰む」といった失敗を減らせます。

補足(Point補強)

一次判断軸(最重要):PTOが必要な架装作業を成立させるかどうか

- 🔍 どの架装装置を動かすためのPTOか

- 🔍 作動条件・制約が業務内容に合っているか

- 🔍 PTOがない場合に代替手段があるか

- 🔍 「可能だが注意が必要」な条件(安全装置・操作手順・現場姿勢)が含まれるか

ユニック車のような小型架装では、2t/3tクラスの車両条件(積載・安定性・アウトリガーの張り出し可否)が作業の境界に直結します。PTOの有無だけでなく、現場で車両姿勢を作れるかまで含めて判断するのが現実的です。

具体(Example)

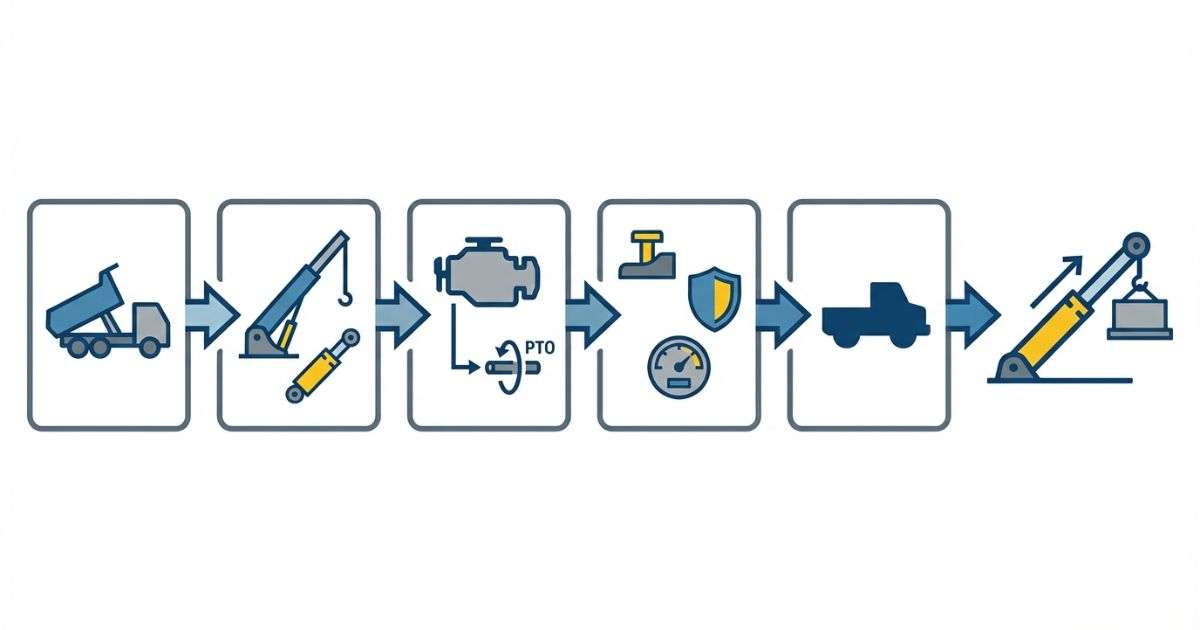

最短の確認フロー(現場向け)

- ✅ ① 何の架装を動かす車か(ユニック車/ダンプ等)

- ✅ ② PTOが必要か(作業の主役が架装動作か)

- ✅ ③ 作動条件・制約は何か(運用に合うか)

- ✅ ④ 代替手段はあるか(外注/別車両/別機材)

- ✅ ⑤ 手配・選定を決める(確認事項を残す)

この順番を守ると、「PTOの有無だけ確認して安心する」「架装の種類だけ合っていて条件が合わない」といった典型的な抜けを減らせます。

PTOの意味と役割(基礎を最短で理解)

結論(Point)

PTOは、エンジン動力を「外部装置(架装)」へ渡すための仕組みです。

理由(Reason)

トラックは走行だけなら走行系で完結しますが、ユニック車のクレーン装置やダンプの荷台動作など、架装を動かす用途では別の動力供給が必要になります。

ここでのポイントは、PTOが「エンジンの力を取り出す」ための入口であり、取り出した動力が油圧ポンプなどを介して架装に伝わるという流れです。流れを押さえると、どこで条件不一致が起きるか(入口/伝達/架装側)を切り分けやすくなります。

補足(Point補強)

- 🧩 PTOが担う役割:架装を動かすための動力供給

- 🧩 PTOの話は車両性能というより、架装作業の成立条件に直結

- 🧩 「PTOがある=常時使える」とは限らず、操作条件(停車・回転数・安全条件)で制限される場合がある

具体(Example)

誤解しやすいポイント

- ⚠️ PTOがあれば万能ではない(作業・架装・条件で可否が分かれる)

- ⚠️ PTOは入口であり、最終的な作業可否は架装と運用条件で決まる

- ⚠️ 「入らない/入ったのに動かない」は故障とは限らず、手順や安全条件の未達で起きることがある

使われる場面(ユニック車・ダンプなど架装ベースで整理)

結論(Point)

PTOは「架装動作が主役の作業」で登場しやすく、ユニック車・ダンプなどの作業成立条件として重要になります。

理由(Reason)

架装を動かすには動力が必要で、PTOはエンジン動力を架装側に渡す入口になります。PTOが前提になっている作業は、PTO非搭載では成立しない場合があります。

ただし、同じ「架装が主役の作業」でも、現場条件や作業内容によっては「できるが注意が必要」なケースがあります。たとえば、吊り荷の扱い・作業半径・地盤状況の影響が大きい場面では、PTOの有無より先に安全条件の整理が必要になります。

補足(Point補強)

- ✅ ユニック車:クレーン装置を動かす作業の前提として関わる

- ✅ ダンプ等:荷台の動作など、架装動作の成立条件として関わる

- 📌 共通点:作業の主役が「架装動作」ならPTOの有無を確認する

- 📌 注意:同じ架装でも、作業内容(吊る/降ろす/傾ける)と現場条件で必要条件が変わる

具体(Example)

「PTOがないとできない」を判断するコツは、作業の主役が架装動作かどうかです。架装動作が主役の作業は、PTOの有無が成立条件になりやすいです。逆に、架装動作が補助的で代替が効くなら、PTOの優先度は下がる場合があります。

用途マップ(架装別の見方)

- 🔍 ユニック車:クレーン装置の動作が必要 → PTO要否の確認が重要

- 🔍 ダンプ:荷台の動作が必要 → PTO要否の確認が重要

- 🔍 そのほか作業車:架装を動かす必要がある車両 → PTOの話題が出やすい

ユニック車では車両サイズ(2t/3t等)やアウトリガーの張り出し可否が、作業半径の取り方や安全な作業姿勢に影響します。PTOがあっても車両姿勢を作れない現場では、実作業が成立しない場合があります。

仕様の見方(できること/できないことを分ける)

結論(Point)

できる/できないを決めるのはPTO単体ではなく、架装と作動条件の組み合わせです。

理由(Reason)

PTOは動力供給の入口なので、PTOがあっても架装側の前提や作動条件が合わないと、想定作業が成立しない場合があります。

「できる/できない」の境界は、PTOの有無よりも「条件が揃うか」で分かれます。たとえば、ユニック車で言えば作業半径が伸びるほど定格荷重は小さくなる傾向があり、現場の地盤や張り出し条件も加わるため、仕様表の読み方(条件付きで見る)が重要です。

補足(Point補強)

作動条件の見方(イメージ)

- ✅ いつ使えるか(作業条件の前提があるか)

- ✅ どんな制約があるか(運用で守るべき条件があるか)

- ✅ どの架装を動かす前提か(架装装置との整合)

- ✅ 車両条件(2t/3t等の前提、アウトリガーの張り出し可否、設置スペース)が揃うか

数値を断定せずに見るコツは、「どの条件でその能力が出るのか」を先に押さえることです。条件が揃わない場合は、能力が制限される前提で計画する方が安全です。

具体(Example)

トラック選定・手配で起きやすい判断ミス

- ⚠️ PTO搭載の確認漏れ

- ⚠️ 架装の種類は合っているのに、作動条件が合わない

- ⚠️ 代替手段(外注/別車両)を先に検討せず、現場で詰む

- ⚠️ 作業半径や設置スペースの条件を見落とし、アウトリガーが張れず計画通りに作業できない

選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)

結論(Point)

PTOで迷ったら「作業目的→架装→PTO要否→作動条件→代替」の順で確認すると、現場の失敗を減らせます。

理由(Reason)

PTOは入口なので、作業目的と架装が決まらないと判断できません。順番を固定すると確認漏れが起きにくくなります。

実務では「車両が来てから考える」と遅くなりやすいので、手配前に確認項目を言語化して残すことが有効です。仕様が曖昧な段階でも、作業目的と現場条件(設置スペース・地盤・搬入経路)を先に押さえると、PTO要否と作動条件の確認がスムーズになります。

補足(Point補強)

チェックリスト(手配・購入前に最低限見る項目)

- ✅ 作業目的(何を動かすか)

- ✅ 必要架装(ユニック車/ダンプ等)

- ✅ PTO要否(必要/不要)

- ✅ 作動条件・制約(運用に合うか)

- ✅ 代替手段(外注/レンタル/別機材)

- ✅ 現場条件(設置スペース・地盤・作業半径の取り方)

「可能だが注意が必要」な場面は、作動条件が厳しい現場(狭所・傾斜・地盤不安)で起きやすいです。条件が読めない場合は、代替手段を同時に用意しておくと安全側に寄せられます。

| 観点 | PTOあり | PTOなし |

|---|---|---|

| 作業目的 | 架装動作を伴う作業を検討できる | 架装動作が必要な作業は成立しない場合がある |

| 架装動作 | 動力供給の入口がある(ただし条件次第) | 動力供給の入口がないため、架装動作が前提の作業は不利 |

| 必要条件 | 架装・作動条件の整合が必要 | 代替手段(外注・別車両)が必要になりやすい |

| 代替の可否 | 条件不一致なら代替検討が必要 | 最初から代替前提で計画するほうが安全 |

| 手配時の確認点 | 何の架装を動かす前提か、作動条件は何か | 架装動作の代替(外注・別機材)を先に決める |

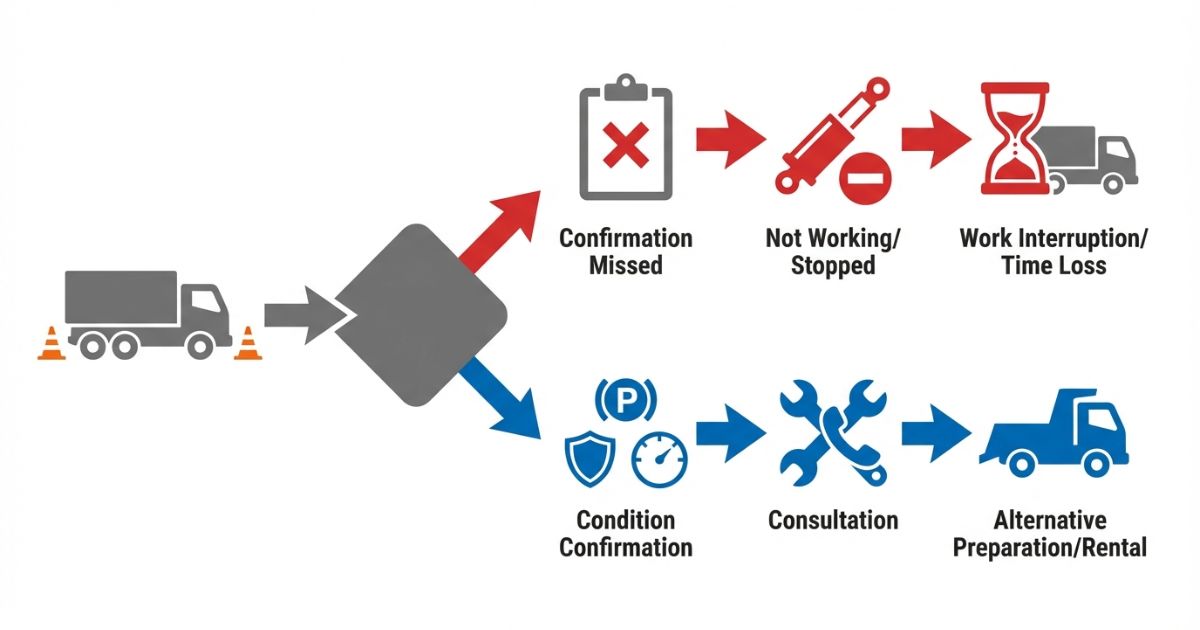

失敗例→回避策(現場で詰まないために)

失敗例1:PTO確認をせずに手配し、現場で架装が動かせず作業中断

- ✅ 回避策:何の架装を動かすか→PTO要否→作動条件の順に確認し、確認事項を残す

失敗例2:PTOはあるが条件が合わず、想定作業ができない

- ✅ 回避策:作動条件・制約を先に押さえ、代替案(外注/別車両)を同時に用意する

失敗例3:PTOを万能と誤解し、架装側の必要確認を省略

- ✅ 回避策:PTOは入口であり、最終可否は架装と運用条件で決まる前提を固定する

失敗が起きる背景は、「確認する順番が逆になる」ことが多いです。PTOの有無を先に見ても、作業目的と架装の前提が曖昧だと、必要条件の確認が漏れやすくなります。作業目的→現場条件→架装→PTO要否→作動条件の順に落とすと、判断がぶれにくくなります。

PTOの操作ミスや確認不足で起きやすいトラブルを先に把握しておくと、手配時の確認項目が具体化します。【ユニック車PTO操作ミス】よくあるトラブル事例で、現場で起きやすいパターンと回避の観点を整理できます。

クイック診断(3択)

- ✅ 架装を動かす作業が主役 → PTO要否の確認が最優先

- ✅ 架装の種類は決まっているが条件が不明 → 作動条件・制約を先に確認し、代替も検討

- ✅ 架装動作が不要な運用 → PTOは必須にならない場合がある(用途で判断)

迷ったときは、作業を「架装動作が主役か」「架装動作が補助か」に分けると判断しやすいです。主役ならPTO要否を最優先、補助なら代替手段の確保も同時に進めると安全です。

迷ったときのチェック(3つ)

- ✅ 作業の主役が架装動作かどうか

- ✅ 架装と作動条件が一致しているか

- ✅ PTOなしの場合の代替手段を用意しているか

この3つに加えて、ユニック車では「アウトリガーを安全に張れるか」「作業半径を無理なく取れるか」も確認すると、現場での中断リスクを下げやすくなります。

費用感・レンタル/購入/外注の考え方(条件提示で安全に)

結論(Point)

費用はPTOそのものより「車両+架装+運用」で決まるので、価格を断定せず、見積の分解で考えると判断しやすいです。

理由(Reason)

架装の種類、作動条件、現場環境、整備・点検の体制でコストは変わります。PTOの有無だけで費用を判断すると、必要条件が抜けるリスクがあります。

たとえば、同じユニック車でも稼働頻度や現場条件によって、点検・整備の負担や安全対策のコストが変わります。PTOに関わるコストは「装置の有無」より、「運用で求められる条件」を揃えるために増減しやすい点を押さえておくと判断がぶれにくくなります。

補足(Point補強)

- 🔍 車両:ベース車両の条件(積載・走行・稼働環境)

- 🔍 架装:ユニック車のクレーン装置、ダンプの荷台動作など

- 🔍 運用:点検、保守、オペレーションの体制

具体(Example)

レンタル/外注が向くケース

- ✅ 一時的・スポット作業で、仕様の確定がまだ

- ✅ 代替手段を含めて安全に回したい

- ✅ 現場条件が読めず、必要条件を確定してから判断したい

購入が向くケース

- ✅ 定常業務で繰り返し必要で、運用条件が固まっている

- ✅ 点検・保守を含めた運用設計ができる

- ✅ PTOの操作手順・安全手順を社内で標準化できる

判断のコツ(迷わない分岐)

- ✅ 作業頻度が低い → レンタル/外注を優先しやすい

- ✅ 代替が難しい → 仕様確定と運用条件の確認を先に行う

- ✅ 仕様確定度が低い → 決め打ちせず、確認手順を踏む

PTO関連で迷うときは「現場で確実に条件を揃えられるか」を基準にすると、無理な計画になりにくいです。条件が揃わない可能性があるなら、代替手段を含めて計画する方が安全です。

安全・法規・資格の注意(確認手順に落とす)

結論(Point)

PTOは架装作業に関わるため、操作ミスや条件不一致はトラブルにつながります。安全・法規・資格は断定せず、作業内容に応じて確認手順で判断するのが安全です。

理由(Reason)

ユニック車のクレーン装置は定格荷重や作業半径など条件で作業可否が変わり、ダンプでも運用条件が合わないと危険が増えます。作業の種類によって必要条件が変わるため、断定より確認が優先です。

特に誤認が起きやすいのは、「車両が小さい=簡単」「架装が付いている=誰でも同じ手順で使える」といった思い込みです。実際は、作業内容・荷の扱い・現場条件により、必要な教育や手順が変わる場合があります。

補足(Point補強)

確認手順(4ステップ)

- ✅ ① 作業内容を明確にする(何をするか)

- ✅ ② 必要な運転条件を整理する(現場条件・稼働条件)

- ✅ ③ 必要資格・教育の有無を確認する(作業内容に応じる)

- ✅ ④ 事業者・管理者へ確認する(不明点を残さない)

確認先は一般表現で言えば、車両・架装の取扱説明、メーカー情報、現場の施工要領・安全ルール、管理者の指示などが基準になります。曖昧なまま進めず、確認事項を先に潰すことが安全につながります。

具体(Example)

- ⚠️ 不明点がある状態で作業を進めない(作業前に止めて確認)

- ✅ 車両・架装の取扱説明、現場ルールを優先する

- ✅ 仕様が曖昧なら、手配先・整備・架装事業者へ確認してから運用する

- ⚠️ 法規や資格の要否は「車両の種類」だけで決まらない場合があるため、作業内容から逆算して確認する

FAQ(簡潔回答)

よくある質問

Q:PTOは何の略?

A:エンジン動力を外部装置に渡す仕組みとして理解すれば問題ありません。重要なのは略語より、架装動作の入口という役割です。次に確認すべきポイント:何の架装を動かす前提なのか(ユニック車/ダンプ等)を先に整理してください。

Q:PTOがあればどんな架装でも動く?

A:動かせるかは架装と作動条件で決まります。PTOは入口なので、架装側の前提や制約まで確認が必要です。次に確認すべきポイント:作動条件(操作手順・安全条件)と、架装側の必要条件が一致しているかを確認してください。

Q:PTOがないと何が困る?

A:架装動作が必要な作業は成立しない場合があります。代替として外注や別車両の手配が必要になることがあります。次に確認すべきポイント:代替手段(別車両・別機材・外注)の候補を先に決め、現場条件に合うかを確認してください。

Q:PTOが入らない時は?

A:無理に進めず、条件・手順・車両状態を確認し、管理者や整備担当へ相談するのが安全です。次に確認すべきポイント:停車条件・安全装置の前提・操作手順が揃っているかを確認し、曖昧なら整備・手配先へ確認してください。

Q:ユニック車の作業でPTOは必須?

A:架装動作が前提になるため、要否は車両仕様として必ず確認してください。作業内容や運用条件で前提が変わる場合があります。次に確認すべきポイント:作業半径・設置スペース・アウトリガー条件を含めて、現場で安全な作業姿勢を作れるかを確認してください。

まとめ & CTA(要点→次の行動)

要点

- ✅ PTOは架装作業専用の動力の取り出しで、作業可否を分ける中核

- ✅ 判断軸は「PTOが必要な架装作業を成立させるか」(架装・条件・代替で判断)

- ✅ PTOは入口であり、最終可否は架装と運用条件で決まる

PTOの有無は重要ですが、現場で失敗しやすいのは「条件が揃わない」ケースです。作業目的と現場条件を先に固定し、架装→PTO要否→作動条件の順に確認すると、手配後の中断リスクを下げやすくなります。

次に取る行動(CTA)

🧭 手配・購入前に「作業目的→架装→PTO要否→作動条件→代替」をチェックリストで確認し、仕様が不明な点は事業者・管理者へ先に確認してください。

コメント