現場や駐車場で「入らない」「曲がれない」「置けない」が起きる場面は、トラックの全長を車種名だけで決め打ちしやすい状況が重なった結果として発生しやすいです。

結論:トラックは全長次第で駐車・進入できないケースがあるため、事前確認が必須です。

この記事は、寸法の暗記ではなく、「全長の確定 → 現場条件との照合 → 見落としがちなチェック項目」の順に判断できるよう整理します。

この記事で判断できること:手配予定のトラックが、目的地の駐車・進入条件に合うかを、条件付きで安全に判断できます。あくまで「可能性の判断」であり、最終判断は実寸と一次情報(車検証・仕様表・現場実測)で確定する前提です。

トラックの全長を「進入できる/できない」の判断手順で整理しておきたい場合は、【トラックの長さ】全長の目安と進入可否の判断方法で、確認の流れを先に揃えると現場条件との照合がスムーズです。口頭情報だけで進めると、同じ2t区分でも荷台構成や装備差で全長が変わり、当日「想定より長い(短い)」が起きやすくなります。

著者情報・運用方針

著者:ユニック車ガイド編集部(現場・車両選定の判断手順を整理する編集方針)

スタンス:現場実務の判断に役立つ整理を優先し、断定を避けて条件付きで安全に言い切ります。車検証・仕様表など一次情報の確認を前提にします。必要に応じて現地で実測・試し入れができる段取り(誘導員配置や時間帯調整)まで含めて判断します。

書き方の約束:車種名だけで「必ず入る」と断定しません。全長と現場条件の照合を前提に、できること/できないことを明確に書き分けます。可能でも「注意が必要」なケース(角が鋭い・ゲートが狭い・駐車枠に余白がない等)は別扱いで整理します。

なぜ「トラックの全長」で駐車・進入トラブルが起きるのか(課題の全体像)

結論:トラブルは、全長が未確定のまま現場に向かい、駐車と進入の条件を分けて確認できていないときに起きやすいです。

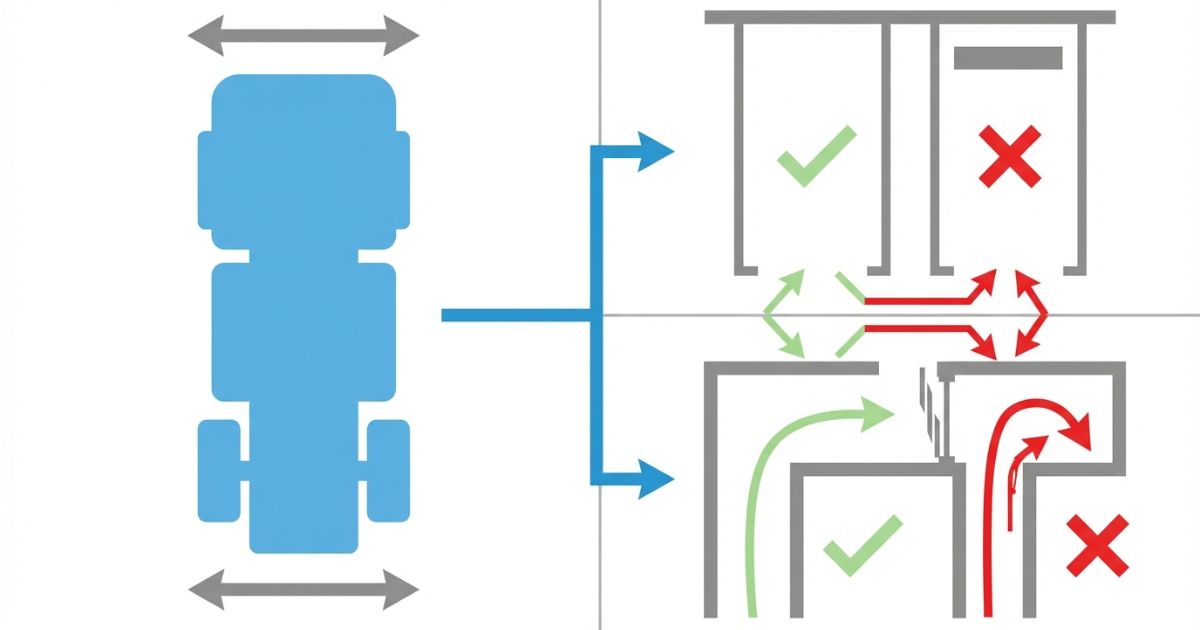

理由:駐車は「置く場所の奥行」、進入は「入る経路の取り回し」が主なボトルネックになり、必要な確認項目が異なるためです。全長が同じでも、前後オーバーハングや荷台後端の張り出しが違うと、駐車時のはみ出しや角での接触リスクが変わります。

補足:同じ2tでも荷台構成・装備で条件が変わる場合があります。ユニック車(クレーン付きトラック)は装着条件で全長が変わる場合があるため、仕様情報での確認が安全です。特に「クレーン装置の搭載位置」「後方張り出し」「アウトリガー格納状態」などは、進入時のクリアランスに影響しやすいポイントです。

具体:「駐車はできたが進入で曲がれない」「進入はできたが駐車枠で後ろがはみ出す」など、片方だけ見て判断すると当日トラブルにつながります。可能性が五分五分の現場ほど、事前に「最狭部」と「角(旋回)」を別に確認しておくと、当日の切り返し回数や接触リスクの見立てがしやすくなります。

よくある失敗パターン(現場で起きること)

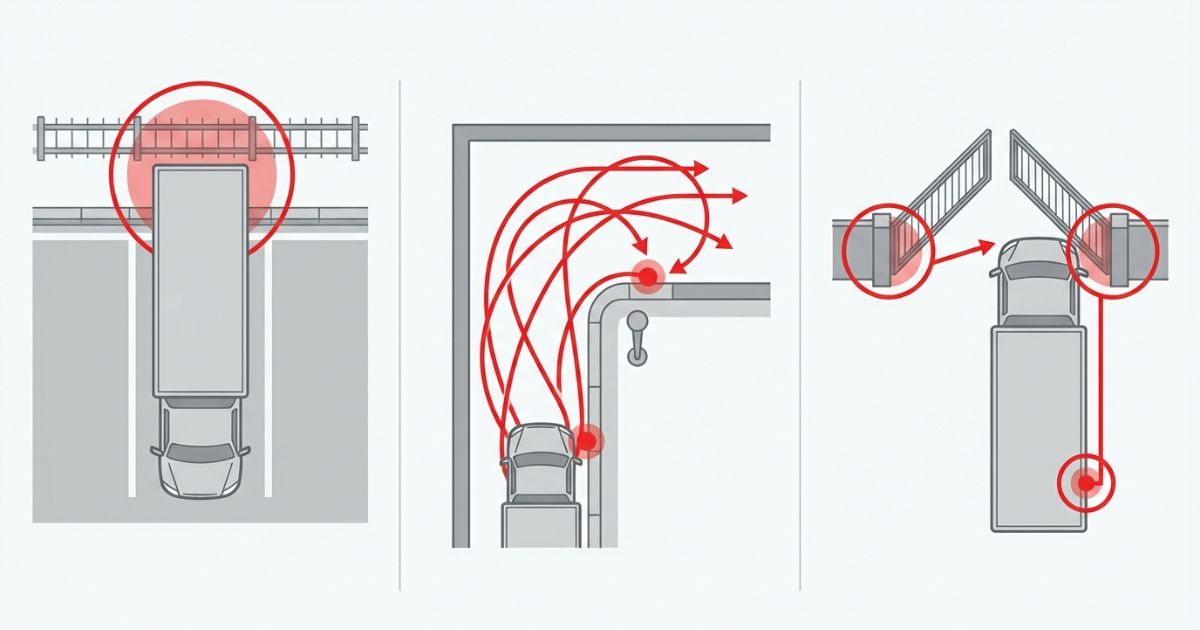

- ✅ 駐車枠に収まらず、後ろがはみ出してしまう(奥行だけでなく後方の逃げ・歩道縁石・フェンス位置まで見ていない)

- ✅ 交差点・構内で曲がり切れず、切り返し回数が増える(最狭部は足りていても、角の内側障害物や回転余地が不足)

- ✅ 進入路の取り回しが厳しく、時間ロスと接触リスクが上がる(誘導員不在で死角確認が遅れ、徐行できない流れになる)

「2tだから大丈夫」の思い込みが危険な理由

- ⚠️ 同じ区分でも荷台・装備で条件が変わり得るため、区分名だけで判断しにくい(標準の短尺とロング、パワーゲート等の追加装備で差が出る)

- ⚠️ ユニック車は装着条件で全長が変わる場合があるため、仕様情報で確定が必要(搭載位置や後端張り出しで駐車のはみ出し条件が変わる)

まず揃えるべき“前提情報”

- ✅ 車両側:全長(車検証・仕様表ベースで確定。可能なら荷台後端の張り出しや前後オーバーハングも把握)

- ✅ 現場側:駐車場寸法/進入路幅/旋回・切り返し余地/ゲート・角の内側障害物(数値が取れない場合は写真+基準物の写し込みで把握)

クイック診断(3択)

- ✅ 駐車枠の奥行が十分で、後方の逃げも確保できる:駐車の条件は満たしやすい(ただし後端の張り出しや後方の固定物がある場合は別途確認)

- ✅ 進入路の最狭部・角・ゲートに余裕がある:進入の条件は満たしやすい(余裕が小さい場合は誘導員配置と徐行ルールの徹底が前提)

- ⚠️ どちらかが不明・測れていない:全長を確定し、現場実寸の確認を優先(不確実な場合は小さめ側で手配し、代替案を先に用意)

結論と判断軸(Decision Axisを中核に)

結論:全長は車種・装備で異なるため、「全長の把握」→「現場条件との照合」で判断する必要があります。

理由:駐車は奥行・はみ出し許容、進入は最狭部と旋回条件が効きます。どちらも現場条件が揃わないと安全に言い切れません。特に「角が鋭い」「ゲートが斜め」「内側に固定物がある」など、数字だけでは読み切れない要素がある場合は、余裕の見積もりを大きめに取る前提が安全です。

補足:判断は「駐車」と「進入」を別々に確認すると迷いが減ります。進入がギリギリの場合でも、駐車場所が確保できていれば待機・切り返しのやり直しができるなど、現場の運用条件で難易度が変わるためです。

具体:全長が短くても角が厳しい現場では切り返しが増えるため、最狭部と角を分けて確認します。切り返しが増えるほど死角が増え、誘導員の合図が曖昧だと接触リスクが上がる点まで含めて判断します。

判断軸(最優先)

- ✅ 駐車・進入条件に対して全長が収まるか(余裕が小さい場合は「誘導・徐行・切り返し」が前提条件になる)

判断軸(補助)

- ✅ 車種・装備ごとの全長差(ロング化、パワーゲート、ユニック装着条件など)

- ✅ 進入路や駐車場の実寸(最狭部・角・ゲートの3点を揃えると判断が安定)

- ✅ 法規上の寸法制限(違反を避けるため、推測ではなく一次情報の確認が前提)

判断を早める確認順序(ミニ手順)

- 車両の全長を一次情報で確定する(車検証・仕様表。可能なら装備条件もセットで確認)

- 現場の置く場所と入る経路を分けて、実寸を確認する(駐車は奥行+後方逃げ、進入は最狭部+角+ゲート)

- 旋回・切り返し余地を想定する(角・ゲート・構内通路。内側障害物と車両のふくらみを前提にする)

- 不確実な場合は小さめ側で手配し、誘導員・別車両・時間帯調整を検討する(「入れない」リスクを潰す段取りを先に作る)

トラック全長の見方(仕様・できること/できないこと)

結論:全長だけでは判断がズレるため、全長と一緒に確認する項目をセットで見ます。

理由:駐車は後ろのはみ出し、進入は角での接触が起きやすく、荷台構成や張り出しが影響するためです。全長が同じでも「荷台後端の形状」「後部ステップ」「装備の突出」などで、実際のクリアランスが変わる場合があります。

補足:平ボディとユニック車では装備条件が異なり、確認ポイントが変わる場合があります。ユニック車はクレーン装置の搭載により、車両重量や荷台構成が変わることがあり、取り回しに余裕がない現場ほど差が出やすいです。クレーン作業自体の可否は別テーマですが、車両の出入り判断では「装備がある前提」で安全側に見立てます。

具体:全長が収まっても後部の張り出しが大きいと駐車枠の後方で支障が出る場合があります。さらに、駐車後にゲートの開閉や通行を妨げる配置になると運用上のトラブルになりやすいため、駐車位置の“後ろの逃げ”まで確認します。

「全長」と一緒に見ないと判断を誤る項目

- ✅ 荷台の長さ(荷台長。積載物の長さが後方にはみ出す場合は別管理)

- ✅ 後部の張り出し(駐車時のはみ出しリスク。縁石・フェンス・歩道の干渉に直結)

- ✅ 前後オーバーハング(角での接触リスク。内輪差・ふくらみの見立てに影響)

平ボディ/ユニック車で確認ポイントが変わる理由

- ✅ 用途・装備で実際の取り回し条件が変わるため(突出物や張り出しの有無で“当たりやすい場所”が変わる)

- ✅ ユニック車は装着条件により全長が変わる場合があるため、仕様情報で確認する(搭載位置・後端張り出し・格納状態を前提にする)

できること/できないことの線引き(安全な言い切り)

- ✅ できる:全長と現場条件を照合して、進入・駐車の可否を事前に判断する(余裕が小さい場合は誘導員・時間帯・徐行手順までセットで検討)

- ⚠️ できない:車種名だけで「必ず入る」と断定する(現場条件と個体差があるため)

選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)

結論:現場判断は、チェックリストで実寸を揃え、比較表で確認ポイントを整理すると失敗が減ります。

理由:駐車と進入は必要な情報が異なり、口頭確認だけだと抜け漏れが起きやすいためです。特に「最狭部だけ測って安心する」「駐車枠だけ見て進入経路を見ていない」など、確認対象の片寄りが失敗の起点になりやすいです。

補足:比較表は数値の断定ではなく、確認先と注意点の違いを見える化する目的で使います。現場条件が曖昧な場合は、数値を増やすより「どこを測るか」「どこが当たりやすいか」を固定したほうが判断が安定します。

具体:全長の確認先を車検証・仕様表に固定し、現場実寸と照合します。余裕が小さい現場では、誘導員の配置や当日の進入時間帯まで含めて“実行可能か”を見立てます。

現場用チェックリスト(到着前に確認する項目)

- ✅ 駐車枠の奥行・幅/後方の逃げ(はみ出し許容。後方の固定物や歩道・門扉も確認)

- ✅ 進入路幅/交差点の角・内側の障害物(角の内側は“削れない”前提で見る)

- ✅ ゲート・門扉の位置と開口幅(開け切れるか、扉が進入路側に出ないかも含める)

- ✅ 構内通路の最狭部/切り返しできるスペース(すれ違いの有無、待避場所も見立てる)

- ✅ 作業時間帯(交通量)/誘導員の有無(余裕が小さい現場ほど誘導の質が結果を左右)

| 比較軸 | 平ボディ(確認ポイント) | ユニック車(確認ポイント) |

|---|---|---|

| 全長の確認先 | 車検証・仕様表で確定 | 車検証・仕様表で確定(装着条件に注意) |

| 駐車で注意 | 駐車枠奥行・後方の逃げ | 駐車枠奥行・後方の逃げ(車両条件の確認を優先) |

| 進入で注意 | 最狭部・角・ゲート | 最狭部・角・ゲート(切り返し余地も確認) |

失敗例→回避策(必須)

- ⚠️ 失敗例:駐車枠に収まらず後ろがはみ出した → 回避:駐車位置の奥行を実測し、後方スペースの有無を確認する(後方に歩道・縁石・フェンスがある場合は余裕を大きめに見る)

- ⚠️ 失敗例:進入路で曲がれず切り返しが増えた → 回避:最狭部と角の寸法を確認し、必要なら誘導員を手配する(角の内側障害物と車体のふくらみを前提にする)

- ⚠️ 失敗例:当日になって車両の全長が曖昧だった → 回避:車検証・仕様表で全長を事前に確定し、口頭確認だけで済ませない(装備条件の違いも合わせて確認する)

迷ったときのチェック(3つ)

- ✅ 全長が車検証・仕様表で確定できているか(装備条件も含めて“その個体”で確認できているか)

- ✅ 駐車の奥行と、進入の最狭部・角を分けて測れているか(どちらかだけでは当日判断が残りやすい)

- ✅ 不確実な部分に対して、誘導員・別車両・時間帯調整の代替案があるか(無理に通す前提を作らない)

費用感・レンタル/購入/外注の考え方(条件提示で安全に)

結論:サイズ要件が厳しい現場ほど、車両を固定せず手配の自由度を確保すると安全・効率の両面で有利になりやすいです。

理由:全長が条件に合わないと、当日の切り返し増加や進入不可で時間ロスが発生し、接触リスクも上がるためです。さらに、当日になって「想定と違う車両」が来ると、追加の段取り(待機場所の確保・再手配)でコストが増えやすくなります。

補足:価格を断定するより、現場条件と運用頻度で選ぶと判断が安定します。頻繁に出入りする現場なら、条件を固定して運用しやすい体制(誘導手順・進入ルートの固定)を作るほうが、結果的に安全と効率に寄与します。

具体:現場条件が変わりやすい場合はレンタル・外注を検討し、条件が固定できる場合は常用前提で検討します。いずれの場合も、手配時に「全長の確定方法」と「現場側の制約(最狭部・角・ゲート)」を共有しておくと当日トラブルが減ります。

レンタル/外注が向くケース(条件付き)

- ✅ 現場ごとに条件が変わる(同じ区分でも全長差が出るため、都度合わせた手配がしやすい)

- ✅ 進入制約が厳しく、当日トラブルを避けたい(余裕が小さい現場ほど“適合した車両”が重要)

- ✅ 短期スポットで手配したい(運用の固定化より、都度最適化が向く)

購入・常用が向くケース(条件付き)

- ✅ 同じ条件の現場が多い(進入ルートや駐車位置を固定しやすい)

- ✅ 置場・進入路が確保できている(駐車と進入の両方に余裕がある)

- ✅ 仕様情報を基準に車両条件を固定できる(装備条件も含めて“同じ状態”で運用できる)

安全・法規・資格の注意(確認手順として提示)

結論:法規・安全に関する項目は、断定ではなく確認手順として扱うと判断ミスが減ります。

理由:寸法制限や現場条件は状況により変わり、推測で決め打ちすると違反・事故リスクにつながるためです。たとえば「通れると思っていたが道路標識・看板・電線で制約があった」「ゲート手前の待避ができず公道にはみ出す」など、全長と合わせて運用条件が絡むケースがあります。

補足:道路交通法の寸法制限を超えない構成であることを前提にし、必要に応じて一次情報で確認します。積載物がある場合は、車両の全長とは別に「積載物のはみ出し」や固定方法の条件が関わることがあるため、現場ごとに確認が必要です。

具体:進入・駐車は誘導員を配置し、死角を共有してから切り返しを行うと接触リスクが下がります。余裕が小さい現場ほど「合図の統一」「徐行」「停止→確認」のルールを先に決めておくと、安全側に運用できます。

法規上の寸法制限に関する考え方(断定しすぎない)

- ✅ 寸法制限を超えない構成であることを前提にする(積載物がある場合は別途条件が乗る可能性を想定)

- ✅ 不明点は公的な一次情報で確認する(現場の道路管理者や関係機関の案内を参照する)

- ⚠️ 口頭情報だけで「問題ない」と決め打ちしない(標識・規制・時間帯制限などが後から出やすい)

現場での安全面(進入・駐車時)

- ✅ 誘導員の配置と合図ルールの統一(停止位置・合図の意味を事前に合わせる)

- ✅ 死角の共有と、最狭部・角での徐行(“角の内側”と“後端”が当たりやすい前提で見る)

- ✅ 切り返し回数が増えるほど接触リスクが上がる点を前提にする(無理に回数を減らさず、安全側で止めて確認する)

資格・作業可否に触れるときの線引き

- ✅ 本記事の主題は駐車・進入の判断(全長と現場条件の照合が中心)

- ✅ クレーン装置の作業可否(定格荷重・作業半径・アウトリガー設置)は別テーマとして整理する(作業は「能力表」と「設置条件」で判断する)

- 📌 クレーン作業の可否を「寸法感」と合わせて整理したい場合は、【トラックの大きさ】乗用車との比較で感覚がつかめる寸法ガイドで感覚のズレを減らしてから現場条件と照合すると判断が安定します。免許・資格は作業内容や機種で条件が変わる場合があるため、現場の指示と一次情報で確認する前提が安全です。

FAQ

Q:トラックの全長はどこで確認する?

A:車検証や仕様表など一次情報で確認すると判断が安定します。次に確認すべきポイントは、装備条件(ロング化・パワーゲート・ユニック搭載など)まで含めて“その個体の状態”で見られているかです。

Q:同じ2tでも全長は同じ?

A:用途・装備・荷台構成で変わり得るため、個体の全長で確認するのが安全です。次に確認すべきポイントは、駐車(奥行+後方逃げ)と進入(最狭部+角+ゲート)を分けて現場側の条件も揃えられているかです。

Q:ユニック車は全長が伸びる?

A:装着条件で変わる場合があるため、仕様情報で必ず確認します。次に確認すべきポイントは、クレーン搭載位置や後端張り出しが駐車枠・ゲート付近のクリアランスに影響しないかです。

Q:駐車はできても進入が不安

A:最狭部と角(旋回)を分けて実寸確認し、必要なら誘導員を手配します。次に確認すべきポイントは、角の内側障害物と切り返し余地(止めて確認できる待避)が確保できるかです。

Q:当日判断になりそう

A:安全側(小さめ・余裕のある手配)に倒し、無理な進入は避けます。次に確認すべきポイントは、当日の代替案(待機場所・時間帯変更・別車両・誘導員)を事前に用意できているかです。

まとめ & CTA(要点→次の行動)

要点:車種名だけで「入る」と決めず、①車両の全長を一次情報で確定→②現場の置場と進入経路を分けて実寸確認→③旋回・切り返し余地を想定、の順で判断すると失敗しにくいです。余裕が小さい現場ほど、誘導・徐行・停止確認の運用まで含めて「実行可能か」を見立てると判断が安定します。

- ✅ 全長は車検証・仕様表で確定する(装備条件も含めて“その個体”で確認)

- ✅ 駐車の奥行と進入の最狭部・角を分けて確認する(片方だけだと当日判断が残りやすい)

- ✅ 不確実な場合は小さめ側で手配し、代替案を用意する(誘導員や時間帯調整まで含める)

🧭 次に取る行動:手配予定車両の全長を一次情報で確定し、現場の駐車枠・進入路・旋回スペースをチェックリストで照合します。余裕が小さい箇所は、誘導員配置と停止確認の手順を先に決めてから当日の動線を組み立てます。

コメント