現場や導入前に「この車両で入る?載る?架装は干渉しない?」が不安になり、トラック図面を見てもどこを見ればよいか迷う場面が発生しやすいです。

トラック図面は、用途別に見るべき寸法と構造を押さえれば判断に使えます。

この記事では、用途別チェックポイント、2t/3t/クレーン付きトラックの見方の違い、実務判断の手順(一次判断→不確定点抽出→照合)を一気通貫で整理します。

外形寸法の基礎を先に整理してから図面を見ると判断が速くなるため、全長・全幅・全高の目安と確認方法を【トラックのサイズ】全長・全幅・全高の目安と確認方法を整理で確認しておくと、用途条件との照合がスムーズです。

- ✅ 図面から「用途に対して適合するか」を一次判断できる

- ✅ 不確定点の洗い出しと、仕様書・架装資料・現車照合まで迷わない

著者情報・監修条件

ユニック車ガイド編集部(現場手配・車両選定経験ベース)

図面は標準仕様を前提に作られているため、まず用途条件に対して寸法・張り出しの一次チェックを行い、不明点は仕様書や架装資料で必ず照合してください。

- 🧩 本記事は図面の読み方を「実務判断」に落とし込むことを目的とします

- ⚠️ 安全・法規・資格に関わる内容は断定せず、確認手順を示します

トラック図面が必要になる場面(課題の全体像)

よくある困りごと(ペルソナの悩みを言語化)

結論:トラック図面が必要になる場面は「入れるか」「載るか」「干渉しないか」に集約できます。

理由:現場条件・荷物条件・架装条件が一致しないと、手配ミスや作業不可につながるためです。

補足:同じ2tでも架装や装備で外形や張り出しが変わる場合があるため、図面を「チェックリスト」として扱う姿勢が有効です。

- ✅ 現場に入れるか(幅・高さ・取り回しの余裕・オーバーハング)

- ✅ 荷物が載るか(荷台内寸・床面高さ・積み降ろし動線)

- ✅ 架装や装備が干渉しないか(クレーン装置・アウトリガー・工具箱周辺)

「図面が読めない」の正体(見ている情報がズレている)

結論:図面が読めない原因は、見るべき範囲が用途に対してズレていることが多いです。

理由:外形寸法だけで判断すると、荷台・架装・張り出し要素の条件が抜けやすいからです。

具体:「外形OK→現場NG」「内寸OK→積めない」「標準図面OK→架装差で干渉」が代表例です。

- ⚠️ 外形寸法だけ見て判断してしまう

- ⚠️ 荷台寸法と架装寸法を混同する

- ✅ 図面が標準仕様前提である点を見落とす

結論と判断軸(最短で迷わない考え方)

この記事の結論(summaryConclusionを要約)

結論:用途ごとに「確認すべき寸法・構造ポイント」を固定し、トラック図面をチェックリストとして扱うと判断しやすくなります。

理由:用途が変わると、外形寸法・荷台寸法・架装(クレーン装置やアウトリガー等)の重要度が入れ替わるためです。

具体:搬入中心なら外形と張り出し、積載中心なら荷台内寸と床面高さ、クレーン付きなら張り出しと設置スペースが優先項目になります。

判断軸(Decision Axis)

結論:主軸は「用途に対して図面上の寸法・構造が適合しているか」です。

理由:同じ車格でも、用途条件と図面の不一致があると手配・運用が成立しないためです。

補足:副軸として、車格(2t/3t)の制約差、クレーンや架装の追加条件、実車・仕様照合の必要性を常にセットで扱います。

- ✅ 主軸:用途に対して図面上の寸法・構造が適合しているか

- 🔍 副軸:車格(2t/3t)の制約差

- 🔍 副軸:クレーン装置・アウトリガー等の追加条件

- 🔍 副軸:実車・仕様書・架装資料での照合が必要か

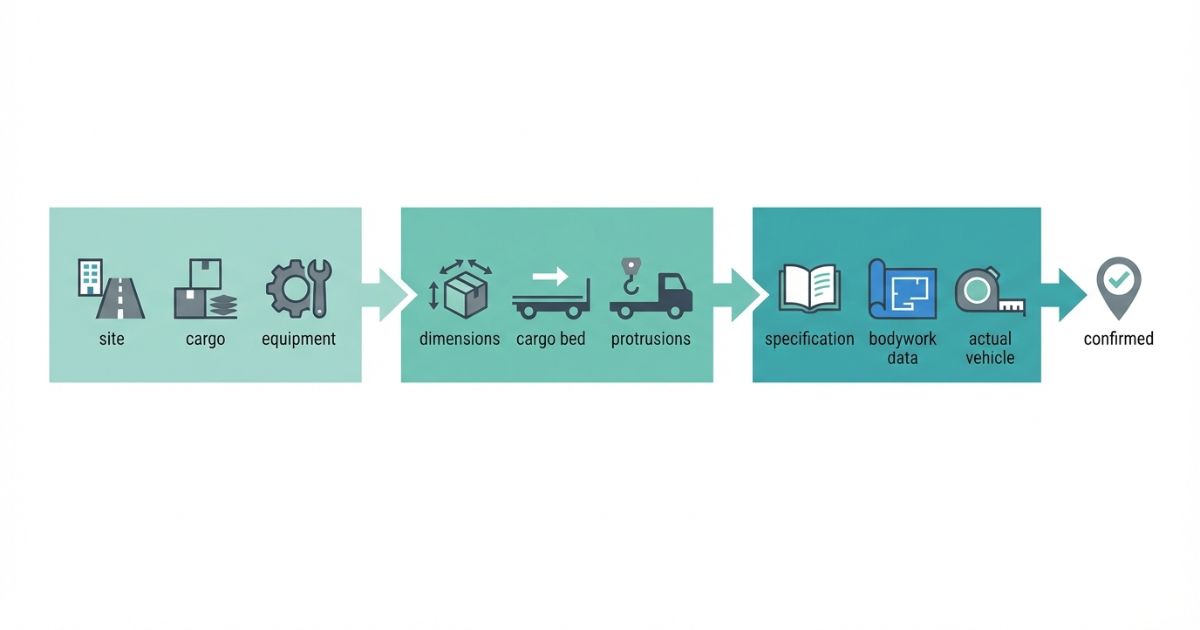

最初に押さえる“図面で見る順番”

結論:用途条件を先に固定し、外形→荷台→架装/可動部→制限→照合先の順で見ると迷いが減ります。

理由:用途条件が曖昧なまま図面を見ると、重要な寸法と不要な寸法が混ざり、判断がブレるためです。

- 用途の要件(現場条件/荷物条件/装備条件)を文章で固定する

- 外形寸法(全長・全幅・全高、取り回し)を一次チェックする

- 荷台寸法(内寸、床面高さ)を一次チェックする

- 架装/可動部(クレーン装置、アウトリガー等)の張り出しを確認する

- 制限条件(設置スペース、干渉、照合が必要な点)を整理する

- 不明点の照合先(仕様書/架装資料/現車確認)を決める

トラック図面で最低限チェックすべき項目(基礎理解)

寸法系(用途の入口)

結論:寸法系は「現場に入れるか」を一次判断する入口です。

理由:入口幅・高さ制限・旋回余裕は外形寸法や取り回しに直結するためです。

具体:全長・全幅・全高に加え、ホイールベース(WB)とオーバーハング(OH)で取り回しの傾向を把握します。

- ✅ 全長・全幅・全高(搬入の基礎)

- ✅ ホイールベース(WB)/オーバーハング(OH)(取り回しの代替指標)

- ✅ 最低地上高(段差・スロープでの干渉リスク)

荷台系(積載計画の入口)

結論:荷台系は「荷物が載るか」を一次判断する入口です。

理由:荷台内寸と床面高さが合わないと、荷姿や積み降ろし手段が成立しないためです。

具体:荷台内寸(長さ/幅/あおり高さ)と床面高さをセットで確認します。

- ✅ 荷台内寸(長さ/幅/あおり高さ)

- ✅ 荷台床面高さ(積み降ろし・フォークリフト動線)

装備・架装系(できる/できないの入口)

結論:装備・架装系は「干渉しないか」「制限がないか」を一次判断する入口です。

理由:クレーン装置やアウトリガーなどの張り出し要素は、外形寸法とは別の制約を作るためです。

具体:張り出し要素と、干渉の起点になりやすい装備位置を確認します。

- ✅ クレーン装置・アウトリガー等の張り出し要素

- ✅ 工具箱・燃料タンク等の位置(干渉の起点)

図面の注意点(importantConditionsの明文化)

結論:トラック図面だけで最終判断はできないため、標準仕様・架装差・個体差を前提に照合が必要です。

理由:図面は標準仕様を前提としており、架装内容や個体差が反映されない場合があるためです。

- ⚠️ 図面は標準仕様を前提としており、架装内容や個体差は反映されない場合がある

- ✅ 2t・3t・クレーン付きトラックでは確認すべき寸法項目が異なる

- 🧭 最終的な可否判断は現車確認やメーカー仕様書との照合が必要

図面だけで把握できない仕様差が残る場合は、図面データの入手経路と注意点を整理した【トラックのCAD】図面データの入手方法と注意点を確認すると、照合に必要な資料の集め方を迷いにくくなります。

用途別の活用方法(本題:具体の使い分け)

用途A:現場に“入れるか”を判断する(搬入・据付・狭所)

結論:搬入・据付・狭所では、外形寸法と張り出し要素を優先して一次判断します。

理由:入口幅・高さ制限・旋回余裕・路肩条件は、全幅/全高/WB・OH/張り出しに影響を受けるためです。

具体:全幅・全高に加え、WB・OHで取り回し傾向を押さえ、張り出し部の最外寸を別管理します。

- ✅ 見る項目:全幅/全高/WB・OH/張り出し部

- 🔍 チェック観点:ゲート・高さ制限・路肩・旋回余裕

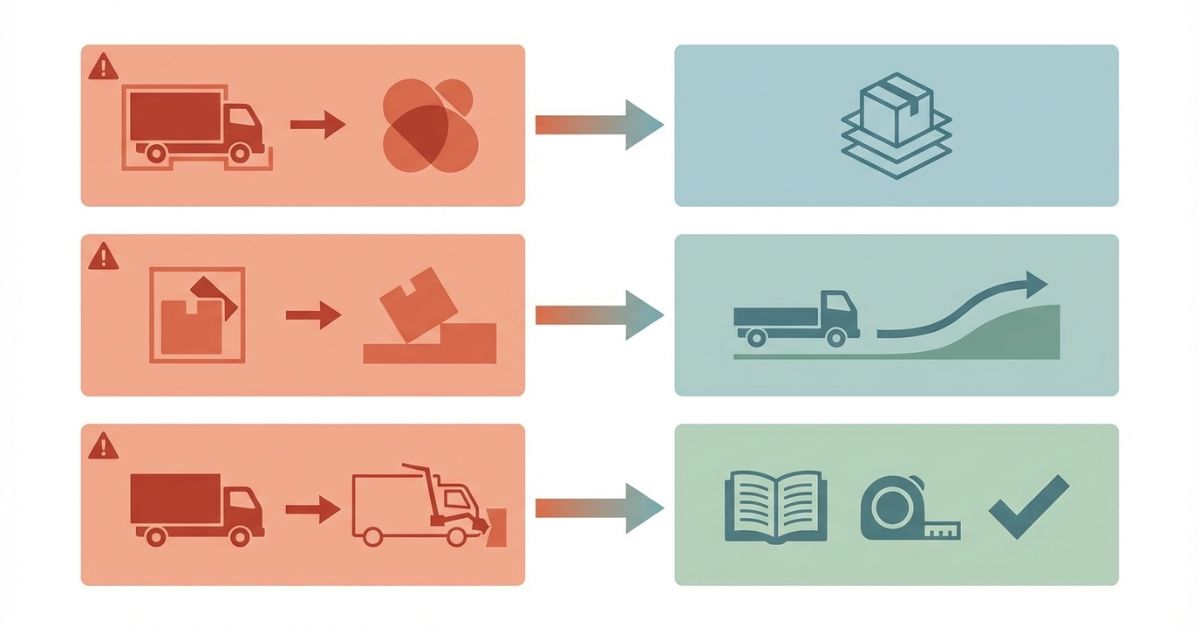

- ⚠️ 失敗例:外形だけOKで架装が干渉

- 🧭 回避策:張り出し部の最外寸を別管理し、設置余裕も含めて照合する

用途B:荷物が“載るか”を判断する(建材・機材・引っ越し)

結論:積載中心の用途は、荷台内寸と床面高さを優先して一次判断します。

理由:荷姿や積み降ろし手段が決まらないと、内寸だけ合っても作業が成立しないためです。

補足:重量配分など図面外の前提条件があるため、前提条件は文章で明記し、照合が必要な点を残します。

- ✅ 見る項目:荷台内寸/床面高さ/あおり/固定ポイント(図面にあれば)

- 🔍 チェック観点:荷姿・パレット・重量配分(図面外の前提は明記)

- ⚠️ 失敗例:内寸に収まるが、あおり/段差で載らない

- 🧭 回避策:積み方と手段を先に決め、床面高さと積み降ろし動線を照合する

用途C:架装・ユニック要素の“干渉/制約”を判断する(クレーン付き)

結論:クレーン付きトラックは、張り出し要素と設置スペースを最優先で一次判断します。

理由:クレーン装置やアウトリガー等は、展開時の外形が変わり、設置場所条件が適合しないと作業が成立しないためです。

具体:干渉点を想定し、図面上で展開時外形を別紙で管理して照合します。

- ✅ 見る項目:クレーン装置・アウトリガーの張り出し/荷台占有/干渉点

- 🔍 チェック観点:設置場所・張り出し想定(作業スペース確保)

- ⚠️ 失敗例:設置スペース不足で作業不可

- 🧭 回避策:図面上で“展開時外形”を別紙で管理し、設置余裕を含めて照合する

用途D:購入・導入検討で“比較”する(2t/3t/架装違い)

結論:購入・導入検討は、外形・荷台・架装の3点セットで比較すると判断がブレにくいです。

理由:外形だけ、荷台だけの比較では、用途に対する制約差が見落とされやすいからです。

具体:候補A/Bで「外形・荷台・張り出し・確認要否」を横並びにします。

| 比較項目 | 候補A | 候補B |

|---|---|---|

| 外形寸法(全長・全幅・全高) | 記入 | 記入 |

| 荷台内寸(長さ・幅・あおり) | 記入 | 記入 |

| 床面高さ | 記入 | 記入 |

| 張り出し部(架装・装備) | 記入 | 記入 |

| 不確定点(照合が必要な点) | 記入 | 記入 |

| 追加確認先(仕様書/架装資料/現車) | 記入 | 記入 |

選び方・比較・実践(チェックリスト/比較表/失敗例)

実務チェックリスト(必須)

結論:チェックリストを作ると、図面の一次判断と照合作業が一気に簡単になります。

理由:不確定点を先に列挙しておくと、仕様書・架装資料・現車確認での確認漏れが減るためです。

具体:現場条件・荷物条件・車両条件・照合条件の4ブロックで整理します。

- ✅ 用途条件(現場):入口幅/高さ/路面/旋回余裕/設置スペース

- ✅ 用途条件(荷物):荷姿/必要内寸/積み降ろし方法/床面高さ許容

- ✅ 車両条件:外形/荷台/張り出し部/追加装備

- 🧭 照合条件:仕様書/架装図/現車確認の要否

比較表テンプレ(必須)

結論:比較表は「決め手になりやすい差」を見える化するために使います。

理由:2t・3t・クレーン付きなど候補が増えるほど、判断の軸が混ざりやすいからです。

具体:列は候補車両、行は外形・荷台・床面高さ・張り出し・不確定点・確認先で固定します。

| 行(比較項目) | 候補車両1 | 候補車両2 | 候補車両3 |

|---|---|---|---|

| 外形寸法(全長・全幅・全高) | 記入 | 記入 | 記入 |

| 荷台内寸(長さ・幅・あおり) | 記入 | 記入 | 記入 |

| 床面高さ | 記入 | 記入 | 記入 |

| 張り出し部(架装・装備) | 記入 | 記入 | 記入 |

| 不確定点(照合が必要な点) | 記入 | 記入 | 記入 |

| 追加確認先(仕様書/架装資料/現車) | 記入 | 記入 | 記入 |

失敗例→回避策(必須)

結論:失敗の多くは「図面の見落とし」ではなく「照合の不足」で発生します。

理由:標準図面は全仕様を保証せず、架装差や現場条件の読み違いが起こりやすいからです。

- ⚠️ 失敗例1:図面の外形OKで現場NG → 張り出し/設置条件の見落とし

- ⚠️ 失敗例2:荷台内寸OKで積めない → あおり/床面高さ/荷姿の見落とし

- ⚠️ 失敗例3:架装差で干渉 → 標準図面だけで判断

- 🧭 回避策:図面で一次判断→不確定点を洗い出し→仕様書・架装資料・現車で照合する

費用感・レンタル/購入/外注の考え方(条件提示で安全に)

レンタル時に図面が役立つ場面

結論:レンタルでは、図面を使って前提条件を言語化すると見積もり往復が減ります。

理由:用途条件(現場/荷物/装備)を先に固定すると、候補車両の絞り込みが早くなるためです。

具体:チェックリストを埋め、外形・荷台・張り出しの一次判断結果と不確定点をまとめて提示します。

- ✅ 図面で一次判断できる範囲:外形・荷台・張り出し要素

- 🧭 図面で判断できない範囲:仕様差がある点は照合前提で整理する

購入・中古検討時に図面が役立つ場面

結論:購入・中古検討は、図面を起点に「確認事項リスト」を作ると失敗が減ります。

理由:中古は個体差が出やすく、標準図面だけでは判断しきれないためです。

具体:不確定点(架装差・追加装備・張り出し・干渉)を列挙し、現車確認や資料照合の優先順位を決めます。

- ✅ 図面で拾う:外形・荷台・張り出しの一次判断

- 🧭 照合で詰める:仕様書・架装資料・現車の差分確認

外注(運送・クレーン作業等)を検討する判断のしかた

結論:図面で要件が厳しいと分かった場合、無理に内製せず外注も選択肢に入れると安全側に寄せられます。

理由:現場制約や安全条件が厳しい場合、照合が終わる前に作業可否を断定できないためです。

具体:「現場条件」「荷物条件」「架装条件」「確認不能な点」をまとめ、相談時に同じ情報を共有します。

- ✅ 条件として整理:現場制約/安全/確認不能な点

- 🧭 次の行動:同じ条件を前提に外注先へ相談する

安全・法規・資格の注意(確認手順に落とす)

図面で判断できないこと(断言しない領域)

結論:作業可否・安全性・法規適合の最終判断は、トラック図面単体ではできません。

理由:図面は標準仕様前提であり、現場条件や運用条件、クレーン装置の運用条件は資料照合や確認が必要になるためです。

- ⚠️ 図面だけで「作業できる/できない」を断定しない

- ✅ 図面は一次判断の材料として使い、照合で精度を上げる

確認手順(読者が迷わない導線)

結論:一次判断→不明点列挙→照合→必要時の確認、の順で進めると安全側に倒せます。

理由:照合先を決めずに判断すると、見落としや過剰な断定が発生しやすいからです。

- 図面で一次判断(外形・荷台・張り出し)を行う

- 不明点を列挙し「照合が必要な点」を明確化する

- メーカー仕様書・架装資料で照合し、条件差を埋める

- 必要なら有資格者・事業者に確認し、最終判断に反映する

注意喚起(言い切りライン)

結論:図面だけでOK判断しないことが、手配ミスと安全リスクの両方を減らします。

理由:現場条件と仕様の照合が不足すると、設置スペース不足や干渉が起きやすいからです。

- ⚠️ 図面だけでOK判断しない

- ✅ 現場条件と仕様の照合を必ず行う

FAQ(簡潔回答)

トラックの図面はどこで入手できる?

結論:標準仕様はメーカー資料、架装は架装資料、中古は個体確認が基本です。

理由:標準図面と実車の仕様差が生じる場合があるためです。

2tと3tで図面の見方は変わる?

結論:見方は同じですが、制約差が出やすい項目が異なります。

理由:車格が変わると外形・荷台・架装の条件が変わりやすいからです。

クレーン付きは何を最優先で見る?

結論:張り出し要素と設置スペース条件を最優先で確認します。

理由:クレーン装置・アウトリガー等の展開条件が適合しないと作業が成立しないためです。

図面と実車が違うことはある?

結論:架装・仕様差・個体差があるため、照合が必要です。

理由:図面は標準仕様を前提としており、追加装備や架装内容は反映されない場合があるからです。

図面で「入る/入らない」を断言できる?

結論:断言できません。一次判断の後、現場条件と仕様を照合する前提が必要です。

理由:現場条件の変動と、標準仕様前提の図面では不確定要素が残るためです。

まとめ & CTA(要点→次の行動)

結論:用途別に「外形・荷台・張り出し」をチェックし、一次判断→照合手順へ進むと手配ミスが減ります。

要点(3行):

- ✅ 外形寸法で「現場に入れるか」を一次判断する

- ✅ 荷台寸法で「荷物が載るか」を一次判断する

- ✅ 張り出し要素で「干渉/設置条件」を一次判断する

次の行動:用途条件(現場/荷物/装備)をチェックリストに落とし込み、図面で一次判断→不確定点を仕様書・架装資料・現車で照合してください。

- 🧭 用途条件(現場/荷物/装備)を文章で固定する

- 🧭 図面で一次判断し、不確定点を一覧化する

- 🧭 仕様書・架装資料・現車で照合し、最終判断に反映する

著者情報(再掲)

ユニック車ガイド編集部(現場手配・車両選定経験ベース)

図面は標準仕様を前提に作られているため、まず用途条件に対して寸法・張り出しの一次チェックを行い、不明点は仕様書や架装資料で必ず照合してください。

コメント