業務中や出発前にトラックのエンジン警告灯が点灯すると、「今走っていいのか」「消していいのか」で判断が止まりやすいです。

結論:原則不可です。原因が一時的・軽微と判断できる場合のみ、限定的に様子見が可能です。

この記事は、乗用車の一般論ではなく、2t・3tトラックやユニック車など業務利用を前提に、手順と判断ラインをセットで整理します。

- ✅ 走行継続・様子見・整備入庫のどれを選ぶべきか

- ✅ やってはいけないリセット行為(バッテリー脱着など)

- ✅ 整備工場へ伝える情報のまとめ方(現場メモ)

警告灯が「エンジン以外も含めて何を示しているか」を先に整理すると危険度の見誤りが減るため、【トラックの警告灯一覧】意味・危険度・対処法まとめで全体像を確認してから判断すると安全側に寄せやすいです。

著者:ユニック車ガイド編集部(現場・安全重視)

スタンス:安易な自己解決を推奨せず、条件付きの判断軸と確認手順で迷いを減らします。

監修条件(YMYL):診断機を用いた故障診断や法令判断に関わる断定は避け、危険サインがある場合は整備工場への相談・入庫を優先する設計で解説します。

まず落ち着いて確認する(現場の最優先チェック)

今すぐ止めるべきサイン(走行継続NGの判断)

結論だけ先に言うと、走行継続より安全確保が優先です。エンジン警告灯が点灯しても、すべてが即故障とは限りません。反対に、危険サインがある状態で走り続けると重大故障につながる可能性があります。

- ⚠️ エンジン警告灯が点滅している

- ⚠️ 他の警告灯(温度・充電など)が同時に点灯している

- ✅ 異音・異臭・白煙/黒煙など、普段と違う兆候がある

- ✅ 加速が鈍い、回転が上がらないなど出力低下を感じる

上の項目が1つでも当てはまる場合は、リセットの検討よりも、停車・連絡・点検の段取りを優先します。

安全な初動チェック手順(3分でできる範囲)

理由:原因が分からない状態でも、危険サインの有無は短時間で切り分けできます。現場でできる範囲の確認を先に行うと、走行可否と次の行動が決まりやすくなります。

- ✅ エンジンルーム周辺の目視(漏れ・焦げ臭・ベルト周辺の異常)

- ✅ メーター表示の確認(温度計・他の警告灯・表示メッセージ)

- ✅ アイドリングの状態(回転の不整・振動・異音)

具体:ユニック車のクレーン装置を装着した車両では、作業前の暖機・アイドリングの時間が長くなりやすいです。警告灯点灯時は、作業に入る前にエンジンの音や振動が普段と同じかを必ず確認します。

結論と判断軸(リセット可否はここで決める)

結論:エンジン警告灯のリセット可否は、作業の都合ではなく判断軸で決めます。

判断軸(primary):警告灯の原因を説明・特定できるかどうか

理由:原因が説明できない状態で消灯だけを狙うと、未解決の異常を見落としやすくなります。結果として再点灯や立往生のリスクが上がります。

補助判断(secondary):

- ✅ 走行に直結する不具合の有無(出力低下・異音・異臭など)

- ✅ 業務・法令上のリスク(整備不良扱いの可能性を含む)

- ✅ 再点灯の可能性(再発=未解決の可能性)

この記事の断言ライン(条件付きで言い切る)

結論:原因不明のままリセットはしません。例外として、原因が一時的・軽微で、再点灯時の行動(停止・連絡)が決められている場合のみ、限定的に様子見が可能です。

- ✅ 原則:原因不明のまま消灯だけを狙わない

- ✅ 例外:軽微と判断でき、再点灯時の対応が決まっている場合のみ様子見

エンジン警告灯の意味と、よくある誤解(できる/できない)

エンジン警告灯=「故障確定」ではないが「異常検知」ではある

結論:エンジン警告灯は「故障が確定した」という意味だけではなく、車両側が「異常の可能性」を検知したサインとして点灯する場合があります。

理由:センサーや制御が多い車両ほど、軽微な変動でも警告が出ることがあります。反対に、点灯を無視すると本来の原因が進行する可能性があります。

| よくある誤解 | 整理すると |

|---|---|

| 点いた=即重大故障 | 重大の可能性はあるが、まず危険サインの有無を確認する |

| 点いた=走っても問題なし | 原因不明なら安全側で判断し、早めに点検へつなげる |

「消す」ことと「直す」ことは別(リセットの限界)

結論:警告灯を消す行為は、原因を直す行為と一致しません。消灯しても原因が残る場合は再点灯します。

理由:原因が残ったまま運用すると、再点灯のタイミングが悪い場合に立往生や業務停止のリスクが高くなります。

具体:ユニック車はクレーン作業で停車時間が長く、積載状態や作業半径によってエンジン負荷が変わります。警告灯の見落としは、現場での作業可否に直結しやすいです。

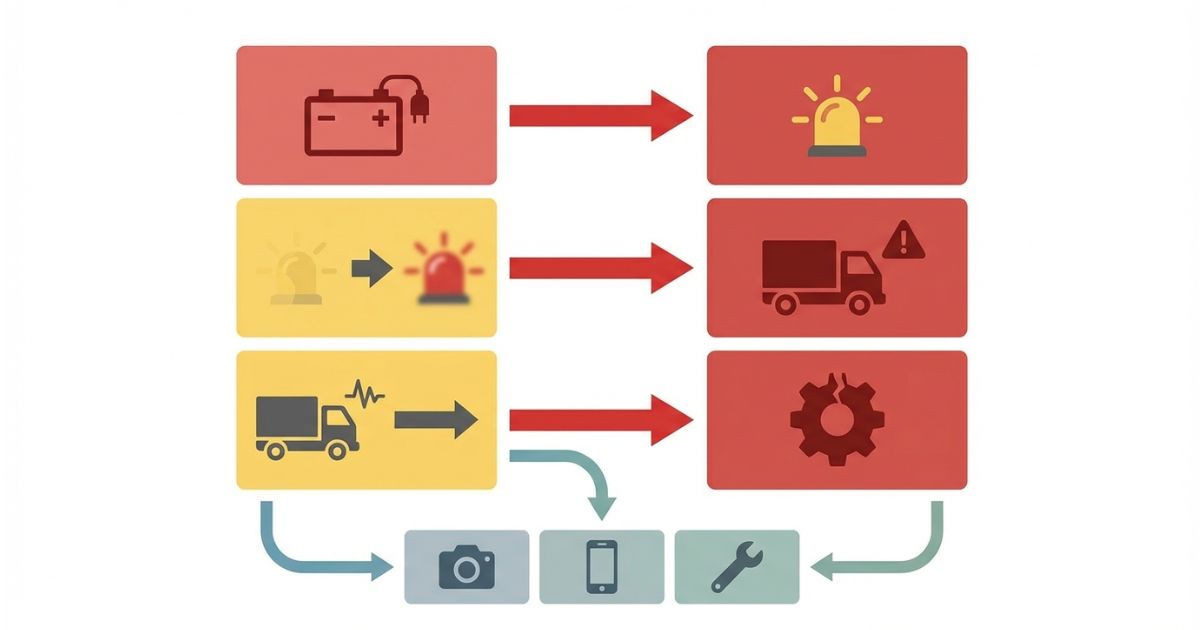

バッテリー脱着の扱い(やりがちだが危険な落とし穴)

結論:バッテリー脱着で一時的に警告灯が消えても、根本解決にならない場合があります。

理由:症状の把握が遅れたり、再点灯の条件が分からなくなったりして、結果として復旧が長引く可能性があります。

- ✅ 原因が残ると再点灯する

- ✅ 整備工場へ伝える情報が薄くなる(いつ・どこで・どうなったかが曖昧になる)

- ✅ 業務車両では再発時の立往生リスクが重い

手順(できる範囲)と注意点(読者が知りたい“手順”を安全に)

前提:手順は「原因の当たり」を付けてから(順序の固定)

結論:現場の手順は「初動チェック → 状況整理 → 相談/入庫判断」の順で進めます。

理由:原因の当たりが付かないまま消灯だけを狙うと、判断が遅れて業務影響が増えやすいです。

- ✅ 初動チェック:危険サインがあるかを切り分ける

- ✅ 状況整理:整備へ伝える材料をそろえる

- ✅ 相談/入庫判断:安全側で次の行動を決める

現場での状況整理テンプレ(整備に伝えるメモ)

結論:整備工場へ連絡する前に、次の項目をメモすると対応が早くなりやすいです。

理由:警告灯は「いつ・どんな条件で点いたか」が重要です。情報がそろうほど切り分けが進みやすくなります。

- ✅ 点灯タイミング:走行中/始動直後/荷積み後/現場到着後

- ✅ 体感症状:加速、振動、排気臭、黒煙・白煙の有無

- ✅ 併発警告:温度/充電/DPF/ブレーキなどの表示

- ✅ 車両条件:積載の有無、ユニック車のクレーン作業の直前/直後

具体:ユニック車の作業では、アウトリガー設置や荷の吊り上げで作業半径と負荷が変わります。警告灯点灯が作業中か移動中かの区別は、整備側の確認順序に影響します。

リセットを試す前にやるべきこと(禁止ラインの明示)

結論:次の条件に当てはまる場合は、リセットを試しません。

理由:危険サインがある状態でリセットを優先すると、異常の進行を見落とす可能性があります。

- ⚠️ 警告灯が点滅している

- ⚠️ 出力低下・異音・異臭がある

- ✅ 温度・充電など他の警告灯が併発している

- ✅ 積載状態で無理をすると業務リスクが大きい運行条件(長距離・山道など)

限定的に“様子見”する場合の運用ルール(条件付き)

結論:様子見を選ぶ場合は、運用ルールを決めたうえで短時間・低負荷に限定します。

理由:様子見が長引くほど再点灯時の立往生リスクが増えます。業務車両は「止まるコスト」が大きいため、先回りの段取りが必要です。

- ✅ 走行は短距離・低負荷に限定する

- ✅ 再点灯したら即停止し、整備へ連絡する

- ✅ その日のうちに点検予約を入れる(先送りしない)

選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)

迷ったときのチェック(3つ)

結論:判断が揺れるときは、次の3つで整理すると安全側に寄せやすいです。

- ✅ 警告灯は点滅ではなく点灯か

- ✅ 体感症状(異音・異臭・出力低下)はないか

- ✅ 原因を説明できる材料(いつ点いたか、条件、併発警告)がそろっているか

チェックリスト(現場判断用)

理由:業務車両は「行けるかどうか」ではなく「止まると困る場面で止まらないか」を先に考えると判断ミスが減ります。

- ✅ 警告灯の状態:点灯/点滅

- ✅ 体感症状:異音・異臭・振動・出力低下

- ✅ 併発警告:温度/充電/DPF/ブレーキ

- ✅ 業務条件:長距離、山道、積載、納期の余裕

- ✅ 代替手段:代車、配車替え、外注の可否

比較表(次の行動を決める)

結論:次の行動は「走行継続」「短距離の様子見」「即入庫/レッカー」の3択で整理すると決めやすいです。

| 選択肢 | 向く条件 | 主なリスク |

|---|---|---|

| 走行継続 | 危険サインがなく、原因の当たりが付いており、整備の段取りが取れている | 再点灯時の立往生、業務停止 |

| 短距離の様子見 | 軽微と判断でき、短距離・低負荷で、再点灯時に停止できる | 症状が進行して判断が遅れる |

| 即入庫/レッカー | 点滅、併発警告、異音・異臭、出力低下など危険サインがある | 費用と手配が必要になる |

失敗例→回避策(初心者がやりがち)

結論:失敗パターンは「消灯が目的になる」ことで起きやすいです。判断軸に戻すと回避しやすくなります。

- ⚠️ 失敗例:バッテリー脱着で一時消灯 → 再発して業務停止

- ✅ 回避策:原因の当たりを付け、整備へ伝える情報を残す

- ⚠️ 失敗例:点滅を点灯と勘違いして走行継続 → 悪化

- ✅ 回避策:点滅は危険サインとして停止・相談を優先する

- ⚠️ 失敗例:症状メモなしで入庫 → 診断が長引く

- ✅ 回避策:点灯タイミング・体感症状・併発警告をメモして連絡する

費用感・外注(整備入庫/出張/レッカーの考え方)

費用は「原因」と「対応範囲」で振れ幅が大きい(断定しない)

結論:費用は一律ではありません。原因と対応範囲で大きく変わります。

理由:警告灯の点灯は、点検だけで済む場合と部品交換まで必要になる場合があります。どちらかを決め打ちすると判断を誤りやすいです。

| 費目 | 内容の例 |

|---|---|

| 点検・診断 | 状況確認、原因の切り分け |

| 作業工賃 | 部品交換、調整、作業時間 |

| 部品代 | 原因に応じて変動 |

| 出張・搬送 | 出張対応、レッカー手配など |

業務影響込みで考える(止まるコスト vs 直すコスト)

結論:修理費用だけでなく、稼働停止や遅配などの業務影響も含めて判断します。

具体:ユニック車の現場では、吊り荷や作業半径の条件で段取りが組まれています。現場到着後に再点灯して止まると、作業そのものが成立しない場合があります。早めの相談・代替手段の検討が安全側です。

判断のコツ(相談先の使い分け)

結論:相談先は「今いる場所」「症状の強さ」「業務条件」で使い分けます。

- ✅ 自社整備・提携工場:状況メモを伝え、入庫の段取りを取りやすい

- ✅ ディーラー:車両情報が明確で、点検の流れが組みやすい場合がある

- ✅ ロードサービス:危険サインがあり走行継続が難しい場合に検討する

安全・法規・資格の注意(YMYL配慮:確認手順)

安全面の注意(現場で守る最低限)

結論:警告灯点灯時は、安全を確保し、無理な運行や無理な作業に入らない判断が重要です。

理由:エンジン周りの異常は進行する可能性があります。現場では周囲の安全確保が最優先です。

- ✅ 安全な場所へ停車し、周囲の交通と作業環境を確認する

- ✅ 異臭・発煙がある場合は無理に運行せず連絡する

- ✅ ユニック車は吊り荷・アウトリガー設置などの作業前に状態確認を徹底する

整備不良リスクの考え方(断定せず“可能性”として)

結論:警告灯を放置した運行はリスクになり得ます。点検・記録・相談をセットで行うと安全側で判断できます。

補足:法令や社内ルールの扱いは運送会社・運行管理の運用により異なるため、現場判断だけで完結させず、早めに相談できる形にします。

記録(いつ・どこで・どうなったか)

結論:状況の記録は、復旧を早くし、再発時の判断も楽にします。

- ✅ 点灯した日時・場所

- ✅ 走行条件(積載、速度、坂道など)

- ✅ 体感症状と併発警告

- ✅ 実施した対応(停車、連絡、点検予約など)

点灯しているランプが「エンジン警告灯なのか、別のチェックランプなのか」で初動が変わるため、【トラックのチェックランプ】種類と意味で該当ランプの種類を確認してから整備への連絡内容を固めると伝達ミスを減らせます。

FAQ

エンジン警告灯が点灯したまま走っていい?

危険サインがある場合は走行を控えます。危険サインがなくても原因不明なら安全側で判断し、早めに整備工場へ相談します。

点滅しているけど動く。続けていい?

点滅は危険サインとして扱い、走行継続よりも停車・連絡・点検の段取りを優先します。

バッテリーを外せば消える?

一時的に消える場合がありますが、原因が解決するとは限りません。症状把握が遅れる可能性があるため、原因確認を優先します。

消えたから直ったと考えていい?

消灯は回復のサインとは限りません。再点灯の有無と、点灯した条件の記録を残し、点検の段取りを取ります。

整備に何を伝えれば早い?

点灯タイミング、体感症状、併発警告、積載やユニック車のクレーン作業の直前/直後などの条件を伝えると切り分けが進みやすいです。

ユニック車(クレーン付き)でも判断は同じ?

判断軸は同じで、安全優先です。ユニック車は作業・積載・現場移動が重なるため、再点灯時の業務影響が大きくなりやすく、早めの相談が有利です。

まとめ & CTA

要点:警告灯の対応は「消す」より「判断」が重要です。

- ✅ 原則:原因不明のままリセットしない

- ✅ 判断軸:原因を説明・特定できる材料があるか

- ✅ 迷ったとき:短距離様子見より、相談・入庫の段取りを優先する

🧭 次の行動:警告灯の状態(点灯/点滅)と症状をメモし、早めに整備工場へ相談して原因確認の段取りを取ります。

コメント