運転中・点検中にトラックのメーターへビックリマーク(!)が点灯すると、業務を続けてよいか迷いやすい。現場では「急ぎ」と「安全」がぶつかり、判断が遅れるとトラブルが拡大しやすい。

結論:ビックリマークは『警告あり』の合図で、内容確認なしに走行を続けるべきではない。

この記事の独自価値:乗用車向けの一般論ではなく、業務用トラック・ユニック車の視点で「走れるか・止めるか」を一次判断できるように、確認手順と判断軸を固定する。

- ✅ ビックリマークの意味を「断定せずに」整理し、まず何を確認すべきかが分かる

- ✅ 注意レベルか即対応レベルかの判断軸で、次に取る行動(停車・相談・点検手配)を決められる

- ✅ 2t・3tトラックやユニック車でも迷いやすいポイントを、実務の落とし穴として把握できる

ビックリマークだけでは原因が絞れないため、まずは併点灯する表示と初動の優先順位を整理しておくと判断が速くなる。【トラックの警告灯】点灯時の初動対応と注意点では、安全確保から確認手順までを流れで押さえられる。

著者:ユニック車ガイド編集部

現場実務に役立つ一次判断を、断定しすぎず安全最優先で整理する。

本記事は特定の故障名を断定せず、取扱説明書(車両・架装)と整備事業者の確認手順に沿って判断できるように構成する。

まず結論|トラックのビックリマークは「総合警告」

ビックリマーク単体では故障名は確定しない

結論:ビックリマークは「何かの異常・注意がある」ことを知らせる総合警告であり、ビックリマーク単体だけで故障内容を確定できない。

理由:警告の中身は、併点灯する警告灯やメーターのメッセージ表示、走行中の変化によって分岐するため。

補足:業務用トラックやユニック車は車両側の表示だけでなく、架装(クレーン装置)側の状態が影響する場合がある。

- ✅ ビックリマーク=「警告が出ている」合図

- ✅ 内容の確定は「併点灯・表示内容・症状」で行う

最初にやることは「併点灯・表示内容の確認」

結論:ビックリマークが出た直後は、他の警告灯やメーターのメッセージ表示を優先して確認する。

理由:併点灯やメッセージ表示は、注意喚起なのか即対応が必要なのかを判断する材料になる。

補足:安全に確認できない状況では、先に停車できる場所へ移動して安全確保を優先する。

- ✅ 併点灯する警告灯の有無を確認

- ✅ メーターのメッセージ表示を確認

- ✅ 走行感・異音・異臭など変化の有無を確認

判断軸|走れる?止める?を決める一次判断フロー

判断軸(Primary)=注意レベルか即対応レベルか

結論:一次判断は「注意レベル」か「即対応レベル」かの分類から始める。

理由:同じビックリマークでも、内容によって走行継続の可否が変わるため。

補足:迷う場合は走行を続けず、停車・相談・点検手配を優先する。

- ✅ 注意レベル:すぐ危険とは限らないが、確認と計画的な点検が必要

- ✅ 即対応レベル:走行継続を避け、停車・連絡・点検を優先

判断を助ける3つの補助軸(Secondary)

結論:併点灯・状況・業務影響の3つを揃えると、判断がぶれにくくなる。

理由:表示だけでなく、走行中か停車中か、安全確保のしやすさが行動を左右するため。

補足:荷物・現場・納期の優先順位は下げ、安全確保を上位に置く。

- ✅ 他の警告灯の有無(併点灯があるか)

- ✅ 走行中か停車中か(安全確保のしやすさ)

- ✅ 業務継続への影響度(安全が最優先)

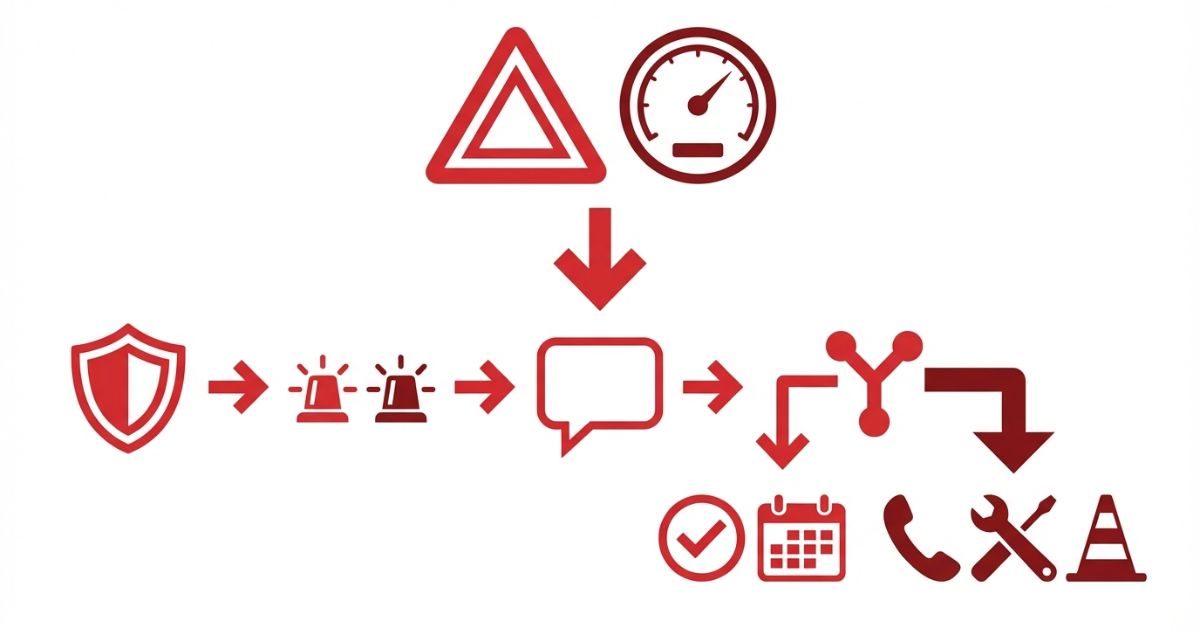

現場向け「一次判断フロー」(チェック式)

結論:一次判断は「安全確保→表示確認→変化確認→行動決定」の順で固定する。

理由:順番が崩れると、確認不足のまま走行を継続しやすくなるため。

補足:判断に迷う場面は、最初から「相談・点検へ寄せる」ほうが結果として損失を減らしやすい。

- ✅ ①安全確保:停車できる場所へ移動して停車する

- ✅ ②表示確認:併点灯・メッセージ表示を確認する

- ✅ ③変化確認:点灯/点滅、警告音、走行感の変化を確認する

- ✅ ④行動決定:注意レベル/即対応レベルで行動を決める(迷うなら相談・点検)

クイック診断(3択)

- ✅ A:併点灯がなく、走行感の変化もない → まずは表示内容を記録し、早めの点検を計画する

- ✅ B:併点灯があり、または警告音・出力低下など変化がある → 安全確保のうえ相談・点検手配を優先する

- ✅ C:安全確保が難しい場所で表示を確認できない → 無理に確認せず、安全に停車できる場所へ移動して対応する

迷ったときのチェック(3つ)

- ✅ 併点灯やメッセージ表示が読み取れない

- ✅ 車両の挙動にいつもと違う変化がある

- ✅ 現場や運行の都合より安全確保を優先すべき状況

よくある原因パターン|なぜ点くのか(断定せず“分類”で整理)

「注意喚起系(管理・状態)」の例

結論:注意喚起系は、すぐに危険とは限らないが、点検・整備・補充・調整が必要になる可能性がある。

理由:業務用トラックは稼働時間が長く、状態管理の警告が出やすい。

補足:この分類に当てはまるかは、併点灯やメッセージ表示、車両状態の確認で判断する。

- ✅ 表示の内容を記録して点検判断につなげる

- ✅ 同じ表示が繰り返す場合は早めに相談する

「即対応系(安全・制御)」の例

結論:即対応系の可能性がある場合は、走行継続を避けて安全確保を優先する。

理由:走行や制動など安全に関わる系統に関連する可能性があるため、安易に「走れる」と判断しない。

補足:併点灯や車両挙動の変化がある場合は、相談・点検手配へ寄せる。

- ⚠️ 変化がある場合は、その場で無理をしない

- ✅ 安全確保のうえ、整備事業者・ディーラーへ連絡する

「一時的(条件・環境)」の例

結論:一時的に見える表示でも、再点灯する場合は点検判断へ回す。

理由:外気温・負荷・センサー検知など条件で出る場合があっても、原因の切り分けには記録が必要になる。

補足:「消えた=解決」ではなく、発生条件を把握して再発時の行動を固定する。

- ✅ 発生タイミング(走行中/停車中、荷物の有無)をメモする

- ✅ 再点灯した場合は相談・点検へ切り替える

| 分類 | 見え方の特徴 | 推奨行動(一次) |

|---|---|---|

| 注意喚起系 | 変化が少ない場合がある | 記録→早めの点検計画 |

| 即対応系 | 併点灯・警告音・挙動変化が出やすい | 安全確保→相談・点検手配 |

| 一時的 | 条件で出たり消えたりすることがある | 発生条件を記録→再発時は点検へ |

2t・3tトラック/ユニック車でも同じ?車種・用途別の注意点

基本の考え方は共通(総合警告→内容確認→判断)

結論:2t・3tトラックやユニック車でも、ビックリマークの扱いは「総合警告→内容確認→判断」の順で共通する。

理由:ビックリマークは「警告がある」ことを知らせる入り口であり、内容の確認手順が変わらないため。

補足:ユニック車はクレーン装置(架装)を搭載するため、車両側の表示に加えて架装側の状態にも注意する。

- ✅ 車両側:メーター表示・警告灯・メッセージ表示を確認

- ✅ 架装側:クレーン装置の作動条件や表示がある場合は確認対象にする

業務用・架装車で“迷いやすい”ポイント

結論:業務用トラックは「仕事優先」で無理をしやすく、架装車は作動条件が絡むため判断が難しくなる。

理由:現場移動・積載・作業準備などが重なり、表示確認が後回しになりやすい。

補足:ユニック車の作業は、アウトリガーの設置や作業半径、定格荷重など条件が絡むため、表示の意味を放置すると作業可否の判断を誤りやすい。

- ⚠️ 「少しだけ走る」が積み重なると、トラブルが拡大しやすい

- ✅ 作業前に表示確認をルーティン化すると迷いが減る

メーカー差は「表示の仕方」に出やすい

結論:表示のアイコンやメッセージの出方は車両・メーカーで異なるため、最終確認先は取扱説明書になる。

理由:同じビックリマークでも、表示体系は車種・年式で変わるため。

補足:取扱説明書が手元にない場合は、整備事業者・ディーラーに「表示内容」と「発生条件」を伝えて確認する。

- ✅ 取扱説明書(車両・架装)の該当箇所を確認する

- ✅ 分からない場合は記録して相談する

比較・実践|迷わないためのチェックリスト/比較表/失敗例→回避策

その場で使えるチェックリスト(確認順)

結論:確認順を固定すると、見落としが減り判断が速くなる。

理由:現場は焦りが出やすく、順番がないと「大丈夫そう」で終わりやすい。

補足:点検に出すか迷う場合は「記録の質」を上げると、相談が短時間で済みやすい。

- ✅ 併点灯:他の警告灯が点灯・点滅していないか

- ✅ メッセージ:メーターの文字表示が出ていないか

- ✅ 変化:警告音、出力低下、ブレーキ感、ハンドルの違和感がないか

- ✅ 異音・異臭:いつもと違う音や臭いがないか

- ✅ 漏れ・量:車体下の漏れ、液量の不足が疑われないか

- ✅ 再現条件:荷物の有無、坂道、低速/高速など条件がないか

| 比較観点 | 注意レベル | 即対応レベル |

|---|---|---|

| 併点灯 | なしの場合がある | ありの場合が多い |

| 車両挙動 | 変化が少ないことがある | 違和感・出力低下などが出やすい |

| 安全確保 | 状況により段取りで対応可能 | 優先度が高い(停車・連絡) |

| 推奨行動 | 記録→早めの点検 | 安全確保→相談・点検手配 |

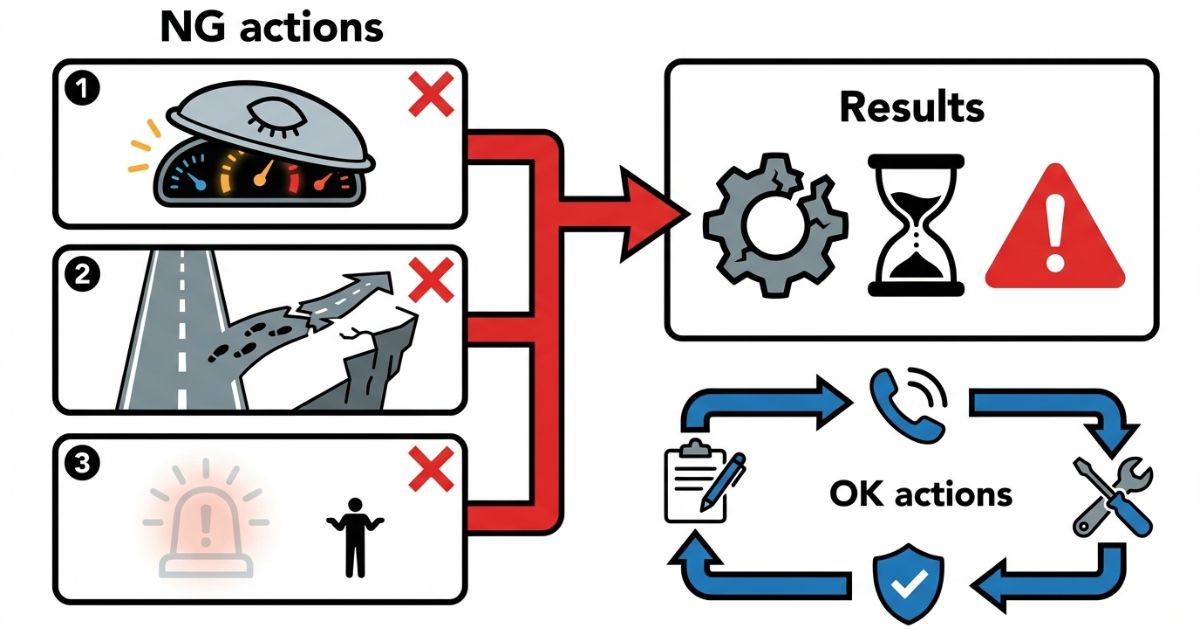

失敗例→回避策(現場あるある)

結論:放置・自己判断の継続は、トラブル拡大と余計なコストにつながりやすい。

理由:ビックリマークは総合警告であり、原因の切り分けは表示と状況の整理が必要になるため。

補足:回避策は「記録」「行動の固定」「相談への切り替え」の3点で設計する。

失敗例

- ⚠️ 忙しくて放置し、後で症状が悪化した

- ⚠️ 一度消えたので問題なしと判断し、再発して止まった

- ⚠️ 自己判断で作業を続け、現場で対応が遅れた

回避策

- ✅ 表示内容(併点灯・メッセージ・発生条件)をメモして伝える

- ✅ 再点灯した場合の行動を「相談・点検」に固定する

- ✅ 迷う場合は走行を続けず安全確保を優先する

費用感|点検・修理・外注の考え方(条件付きで整理)

費用は「原因」と「対応範囲」で大きく変わる

結論:点検・修理の費用は、原因と対応範囲で幅が大きく、金額の断定はできない。

理由:軽微な調整や消耗品の対応で済む場合もあれば、部品交換や本格修理が必要な場合もあるため。

補足:無駄な出費を減らすには、最初に「何が起きたか」を整理して伝えることが重要になる。

- ✅ 原因が未確定の段階で金額を決め打ちしない

- ✅ 記録を揃えると診断がスムーズになりやすい

現場の意思決定:自社対応・整備工場・ディーラー・ロードサービス

結論:相談先は「安全確保の難易度」と「移動可否」で選ぶと失敗が少ない。

理由:走行が難しい状況で無理に移動すると、故障拡大や安全リスクが上がるため。

補足:ユニック車は架装(クレーン装置)が絡む場合があり、車両側と架装側の両方を見られる窓口が必要になる場合がある。

- ✅ 安全確保ができ、走行に違和感がない → 記録して整備工場・ディーラーへ相談

- ✅ 挙動に違和感がある、併点灯がある → 停車して相談、必要なら搬送を検討

- ✅ 現場で停車が難しい → まず安全確保できる場所へ移動してから相談

無駄な出費を減らすコツ(情報の揃え方)

結論:「いつ・どこで・何が表示されたか」を揃えると、点検が短時間で済みやすい。

理由:診断は再現条件と表示情報が重要で、情報が欠けると切り分けに時間がかかりやすい。

補足:スマホのメモに残すだけでも十分役立つ。

- ✅ 表示内容:ビックリマーク以外に点いたもの、メッセージ表示

- ✅ 発生状況:走行中/停車中、荷物の有無、坂道、速度域

- ✅ 症状:警告音、出力低下、異音・異臭、違和感

- ✅ 再発:消えた/再点灯した、頻度

安全・法規・資格の注意|断定ではなく「確認手順」を提示

走行継続の可否は“安全確保→表示確認→判断”の順で

結論:走行を続けるかの判断は、安全確保のあとに表示を確認し、注意レベルか即対応レベルかで決める。

理由:表示の意味を確定せずに走行継続すると、安全リスクと故障拡大の両方が起こり得る。

補足:判断に迷う場合は「走行を続けない」を基本行動にする。

- ✅ 迷う場合は停車・相談を優先する

- ✅ 現場の都合より安全確保を上位に置く

整備・点検は取扱説明書と整備事業者の指示に従う

結論:整備・点検は取扱説明書(車両・架装)と整備事業者の指示に従い、自己判断で進めない。

理由:総合警告の原因は幅があり、誤った対応はリスクを増やすため。

補足:ユニック車はクレーン装置の作動条件や安全装置が絡むため、分解や無理な作業継続は避ける。

- ⚠️ 断定した修理を自己判断で行わない

- ✅ 表示と状況を整理して専門窓口へ伝える

業務車両は「運行・点検のルール」を社内で統一する

結論:社内ルールを作ると、ドライバーごとの判断のばらつきが減る。

理由:ビックリマークは総合警告で、判断には「確認手順」と「相談の基準」が必要になるため。

補足:最低限は「記録する項目」と「迷ったら相談する基準」を固定する。

- ✅ 記録:併点灯、メッセージ、発生条件、症状

- ✅ 基準:迷う場合は走行を続けず相談する

- ✅ 共有:運行前点検や作業前確認に組み込む

警告の危険度を判断しやすくするには、警告灯ごとの意味と対処の優先順位を一覧で把握しておくと迷いが減る。【トラックの警告灯一覧】意味・危険度・対処法まとめで、併点灯時の見落としを減らす基準を確認できる。

FAQ

ビックリマークが点灯したままでも走れる?

結論:まず内容確認が必要で、迷う場合は走行を続けず安全確保と相談を優先する。

補足:併点灯やメッセージ表示、車両挙動の変化がある場合は、即対応レベルとして扱う。

一度消えたら放置していい?

結論:消えても再点灯の可能性があるため、状況を記録して点検判断へつなげる。

補足:発生条件が分かると切り分けが進みやすい。

乗用車と同じ意味?

結論:総合警告としての考え方は近いが、表示の仕方や前提条件は車両ごとに異なる。

補足:最終確認先は取扱説明書と整備事業者になる。

2t/3tやユニック車でも同じ?

結論:基本手順は同じで、ユニック車は架装側の表示や作動条件も確認対象にする。

補足:クレーン装置は作業半径や定格荷重など条件が絡むため、作業前の確認が重要になる。

何を伝えれば点検がスムーズ?

結論:表示内容・併点灯・発生タイミング・症状・再現条件をまとめて伝えると診断が早い。

補足:メモの内容は「いつ・どこで・何が・どう変化したか」で揃える。

まとめ & CTA

要点:トラックのビックリマークは総合警告であり、ビックリマーク単体で断定しない。一次判断は「注意レベルか即対応レベルか」を軸に、併点灯・状況・症状を揃えて行う。

- ✅ ビックリマーク単体で故障名を決めない

- ✅ 併点灯・メッセージ表示・車両挙動の変化を確認する

- ✅ 迷う場合は走行を続けず安全確保と相談を優先する

🧭 次の行動:表示内容(併点灯・メッセージ・発生状況)をメモして、安全確保のうえで整備事業者・ディーラーに相談し、必要な点検につなげる。

コメント