点検のたびに「トラックの冷却水はどこを見ればいいのか」が分からず、手が止まる場面は珍しくありません。警告灯が点いたときは、さらに焦りやすくなります。

結論はシンプルで、冷却水は「エンジンルーム内の冷却水リザーバータンク」で確認・補充するのが基本です。車種によってはラジエーター本体も管理対象になりますが、日常点検の入口はリザーバータンクです。

この記事では場所の説明だけで終わらせず、「走ってよいか/止めるべきか」「自己対応で足してよいか/業者対応か」まで、現場で迷わない判断ラインを整理します。

冷却の仕組みまで整理して理解を固めたい場合は、【トラックのラジエーター】役割と冷却の仕組みでラジエーターと冷却水の関係を確認しておくと、点検時の迷いが減ります。冷却水の「どこを見るか」を理解できると、補充そのものよりも「状態の変化」に気づきやすくなり、運行停止リスクを減らす判断材料になります。

- ✅ 冷却水の確認場所(まず見る場所)

- ✅ MIN・MAX表示での判断(補充で済むか)

- ✅ 減りが早い・警告灯点灯時の判断(走行可否と業者対応)

本記事は日常点検レベルの判断を扱います。冷却系統の分解整備や原因特定が必要な内容は扱わず、異常が疑われる場合は整備工場などの専門家へ相談する前提で記載します。走行可否の判断が絡む場合は、会社の運行管理ルールや車両の取扱説明書の指示を優先し、独断で作業範囲を広げないことを前提にします。

まず知りたい「冷却水はどこ?」が迷う理由

結論:トラックは車種差と見え方の違いが大きく、冷却水の入口が「ラジエーター」に見えても、日常点検の起点は「リザーバータンク」になるため迷いやすいです。

理由:エンジンルームのレイアウトはメーカー・型式・架装(クレーン装置など)で変わり、点検しやすい位置に冷却水リザーバータンクが配置される一方、ラジエーター本体は手を入れにくい場所にある場合があります。2t・3tなど小型クラスはエンジンルームがコンパクトで、配管や補機類が密集して見えることがあり、「入口らしいキャップ」が複数あると判断が揺れやすくなります。

補足:冷却水はラジエーター、ウォーターポンプ、ホース類などの冷却系統を循環してエンジンの熱を逃がします。冷却水が不足するとオーバーヒートのリスクが上がります。冷却水の管理は「量」だけでなく、減少の仕方や周辺のにじみが重要で、同じ液面でも「前回から変化したか」が判断材料になります。

- ✅ 迷ったら「冷却水リザーバータンク」を探す

- ✅ 日常点検は液面(MIN・MAX)で判断する

- ⚠️ 警告灯点灯・水温上昇がある場合は走行判断が最優先になる

結論:冷却水の確認・補充場所と判断軸

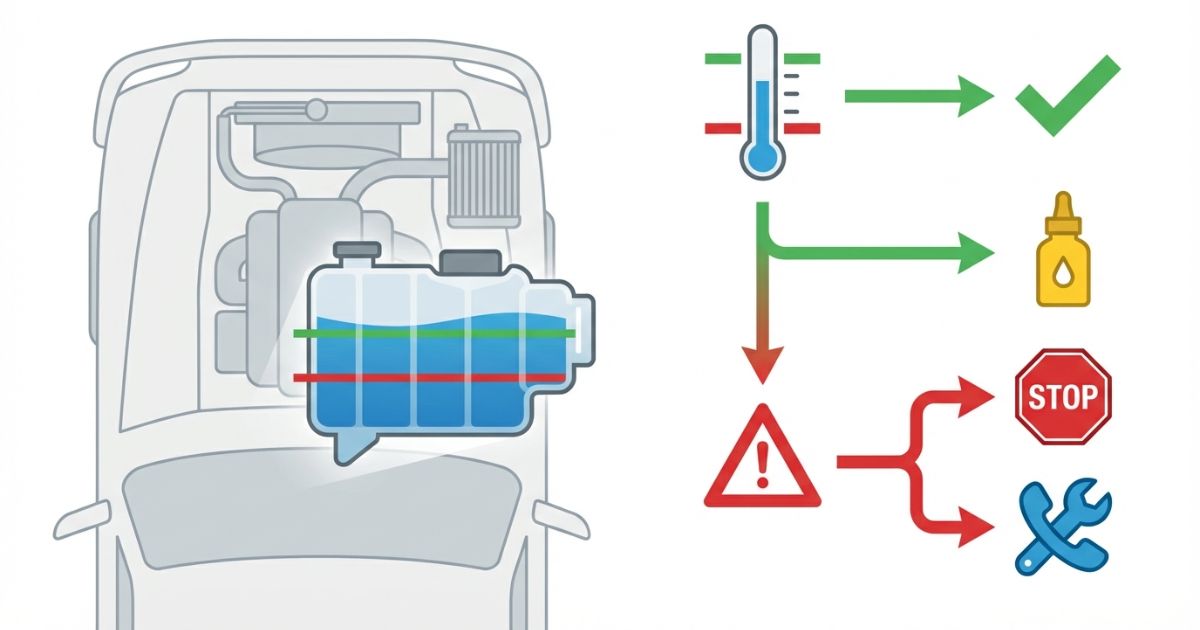

結論:冷却水はエンジンルーム内の冷却水リザーバータンクで確認し、MIN・MAX表示を基準に補充の要否を判断します。

理由:リザーバータンクは液面の目視確認ができ、車種差があっても「表示で判断できる」ため、初心者でも迷いにくい入口になります。リザーバータンクは「冷却水が増減したときの受け皿」として機能するため、日常点検では液面の変化を追いやすい点もメリットです。

補足:車種によってはラジエーター本体も管理対象になりますが、熱い状態での取り扱いが危険な場合があるため、日常点検は冷却後のリザーバータンク確認を基本にします。補充の判断は「MINを少し下回った」だけで慌てるのではなく、冷却状態・前回比・漏れ兆候の有無を合わせて見て、自己対応で済む範囲かを切り分けると安全側に寄せられます。

- ✅ 主軸:冷却水を自分で安全に確認・補充できるか

- ✅ 副軸:減少・異常時に走行を継続してよいか

- ✅ 副軸:自己対応で済むか、業者対応が必要か

- ✅ 半透明の樹脂タンクで液面が見えることが多い

- ✅ 「MIN」「MAX」などの目盛り表示があることが多い

- 📌 キャップ周辺に冷却水関連の注意表示が付く場合がある

- ✅ エンジン停止後、十分に冷えた状態で確認する

- ✅ 液面はMIN・MAX表示を基準に判断する

- ⚠️ 減りが早い・警告灯が点く場合は走行を控えて業者対応に切り替える

できること/できないこと(誤解ポイントを潰す)

結論:ドライバーができる範囲は「冷却後の目視確認」と「表示範囲内の補充」が中心で、原因特定や修理は業者領域です。

理由:冷却系統は高温・加圧状態になり得るため、無理な作業は危険につながります。安全に再現できる行動だけに絞ることが重要です。特に「キャップを開けて中を直接確認する」行為は、温度や圧力の条件によって危険が増えるため、日常点検の範囲から外れやすいと考えると線引きしやすくなります。

補足:ユニック車(クレーン付きトラック)は架装や補機で見通しが変わる場合がありますが、確認の起点はリザーバータンクです。架装によって点検扉の開き方や足場が変わる場合があるため、無理な姿勢での確認は避け、点検しやすい条件を整えてから作業することが安全側の判断になります。

- ✅ リザーバータンクの液面(MIN・MAX)を目視確認する

- ✅ 表示基準に沿って補充の要否を判断する

- ✅ 床面の濡れ・にじみなど、漏れの兆候を確認する

- ⚠️ 冷却系統の分解・修理・部品交換を前提とした作業

- ⚠️ 原因特定(漏れ箇所の断定、圧力検査など)

- ⚠️ 熱い状態での開放行為や、無理な取り扱い

選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)

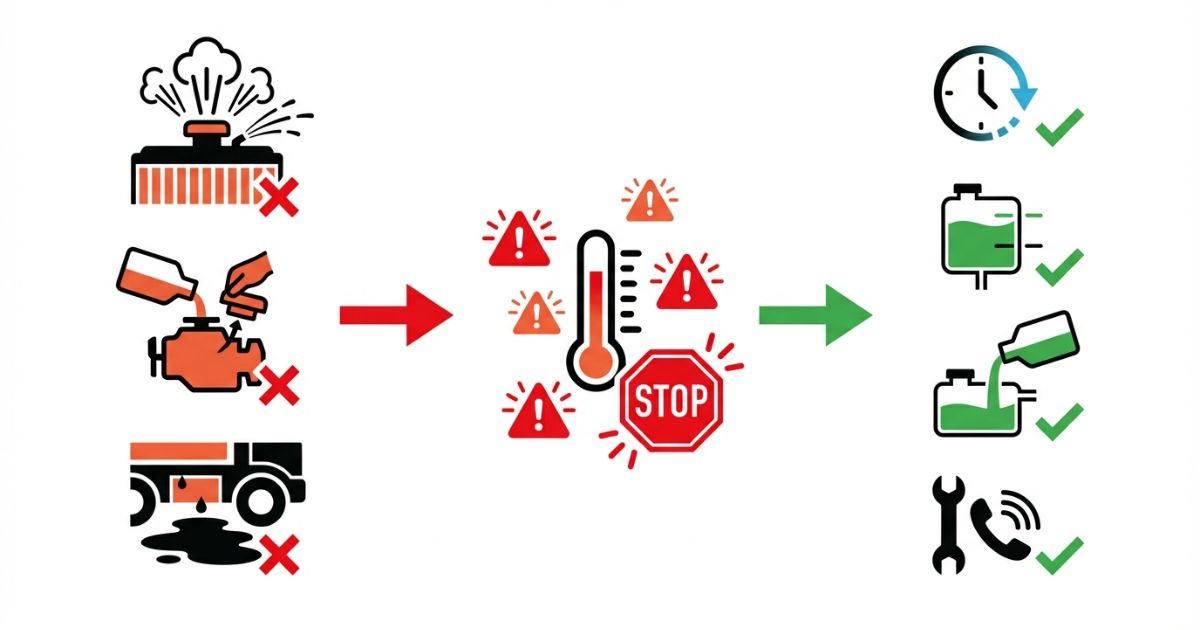

結論:点検は「冷却→液面→減少傾向→警告灯」の順で確認し、状態別に自己対応と業者対応を切り替えると迷いが減ります。

理由:冷却水のトラブルは「量」だけでなく「減り方」と「警告灯」の組み合わせでリスクが変わるため、順番を固定すると判断が安定します。運行現場では時間が限られるため、点検の順序を決めておくと、焦りによる見落としを減らせます。

補足:冷却水が不足するとオーバーヒートにつながり、運行停止などの業務リスクが高まります。2t・3tクラスでも積載や渋滞走行などで負荷条件が変わると、水温の上がり方が変化することがあるため、「同じ条件での推移」を見る意識が役立ちます。

- ✅ 1)車両停止後、十分に冷えるまで待つ

- ✅ 2)冷却水リザーバータンクの位置を確認する

- ✅ 3)液面がMIN以上かを確認する

- ✅ 4)色・濁り・異臭など違和感がないかを見る

- ✅ 5)床面・ホース周りに濡れやにじみがないか確認する

- ✅ 6)警告灯の有無を確認する

| 状態(目安) | 推奨対応 | 走行の考え方 | 相談先の目安 |

|---|---|---|---|

| 液面がMIN以上 | まずは記録し、次回点検でも同条件で確認 | 通常は走行判断の材料になる | 変化があれば整備工場へ |

| 液面がMIN未満 | 冷却後に補充を検討し、減少傾向を記録 | 不安が残る場合は走行を控える判断も必要 | 整備工場に相談(減り方の情報を添える) |

| 減りが早い(短期間で繰り返す) | 自己判断での継続は避け、点検を優先 | 走行は控える方向で判断 | 整備工場へ(漏れ兆候も共有) |

| 警告灯が点灯 | 安全確保を優先し、状況確認後に相談 | 走行継続は避け、点検へ切替 | 整備工場・管理者(レンタル車は会社) |

- ⚠️ 失敗例:焦って熱い状態で触る → 回避策:エンジン停止後に十分冷やしてから確認する(熱い状態は噴き出しの危険がある)

- ⚠️ 失敗例:原因不明のまま足して走る → 回避策:減少傾向と警告灯の有無で「業者対応」に切り替える(短期間で繰り返す減少は異常の可能性がある)

- ⚠️ 失敗例:減少ペースを記録しない → 回避策:日付・液面・走行条件をメモして相談材料にする(整備側が状況を把握しやすくなる)

警告灯が点灯した場面の初動対応を確認してから走行判断を固めたい場合は、【トラックの警告灯】点灯時の初動対応と注意点で安全確保の優先順位を整理すると、判断がブレにくくなります。特に「停車できる場所の確保」「継続走行の可否」「管理者への共有」の順番を決めておくと、現場の焦りに引きずられにくくなります。

費用感・レンタル/購入/外注の考え方(条件提示で判断する)

結論:冷却水の対応コストは「補充で済むか」「点検・修理が必要か」で大きく変わるため、減少傾向と警告灯の有無を基準に外注判断をします。

理由:冷却水が一時的に下がっているだけなら日常点検で収まりますが、減りが早い場合は漏れなどの可能性があり、放置するとオーバーヒートで業務停止リスクが上がります。補充で一時的に回復しても、短期間で繰り返すなら「原因が残っている」可能性があるため、費用だけでなく停止リスクも含めて判断することが重要です。

補足:レンタル車両や借り車の場合は、独断での作業よりも管理者やレンタル会社への連絡が優先になります。契約条件や管理手順によっては、補充の可否や指定液の有無が決まっている場合があるため、「勝手に対応してしまう」ことがトラブルの原因になり得ます。

- ✅ 補充しても短期間で再びMIN近くまで下がる

- ✅ 床面の濡れ・にじみが見つかる

- ✅ 警告灯が点灯する、または水温が不安定になる

- ✅ まず管理者・レンタル会社へ連絡し、指示に従う

- 📌 独断での作業は、契約条件や管理手順に合わない場合がある

安全・法規・資格の注意(確認手順として押さえる)

結論:冷却水の確認は「冷えてから」「表示を基準に」「異常なら止める」を徹底し、日常点検の範囲を超える作業は業者へ切り替えます。

理由:冷却系統は高温・加圧状態になり得るため、安全手順を外すと危険につながります。安全側の線引きを守るほど、判断が安定します。現場で「少しだけなら大丈夫」と判断してしまいがちな場面でも、冷却水は温度条件で危険度が変わるため、手順を固定しておくことが有効です。

補足:冷却水の減少は「量」だけでなく「減り方」と「警告灯」で判断します。情報を残すほど、整備相談がスムーズになります。なお、作業環境によっては安全確保のために停止場所や誘導が必要になる場合があるため、会社のルールや現場の安全手順に沿って行動します。

- ✅ エンジン停止後、十分に冷えた状態で確認する

- ✅ 液面はMIN・MAX表示で判断する

- ⚠️ 異常が疑われる場合は走行を控えて点検を優先する

- ✅ 点検日と液面(MIN〜MAXのどこか)

- ✅ 走行距離・走行条件(長距離、渋滞、積載の有無など)

- ✅ 警告灯の有無、床面の濡れの有無

FAQ

冷却水はラジエーターキャップから入れるの?

日常点検の入口は冷却水リザーバータンクです。ラジエーター本体は車種により管理対象になりますが、熱い状態での取り扱いが危険な場合があるため、冷却後にリザーバータンクの表示を基準に判断します。次に確認すべきポイントは、冷却後の液面がMIN以上で安定しているかと、周辺ににじみがないかです。

リザーバータンクが見当たらないときは?

エンジンルーム内で半透明タンクとMIN・MAX表示を目印に探します。架装(クレーン装置など)で見通しが変わる場合は、取扱説明書の点検項目を確認し、分からない場合は管理者や整備工場へ確認します。次に確認すべきポイントは、取扱説明書の「日常点検」欄にある冷却水の項目と、点検しやすい作業姿勢を確保できるかです。

冷却水が減るのは普通?どれくらいなら様子見?

液面がMIN以上で安定しているなら、次回点検でも同条件で確認しながら推移を見ます。短期間で繰り返し減る場合は、自己判断での継続を避けて点検を優先します。次に確認すべきポイントは、前回点検からの期間・走行条件と、床面やホース周りに濡れが出ていないかです。

警告灯が点いたらまず何をする?

安全確保を優先し、走行継続は避ける方向で判断します。冷却後に液面と漏れ兆候を確認し、整備工場・管理者へ状況を共有して指示を受けます。次に確認すべきポイントは、停車場所の安全性と、液面・漏れ兆候・警告灯状況をメモして共有できる状態にすることです。

補充してもすぐ減る場合はどう判断する?

減りが早い状態は異常の可能性があるため、走行を控えて点検を優先します。点検日・液面・走行条件・警告灯の有無・床面の濡れをメモして相談すると判断が早くなります。次に確認すべきポイントは、どのくらいの期間でどの程度下がるかと、同じ場所に駐車した際に漏れ跡が残るかです。

まとめ & CTA

結論:トラックの冷却水は「エンジンルーム内の冷却水リザーバータンク」で確認・補充するのが基本です。液面はMIN・MAX表示を基準に判断し、異常が疑われる場合は走行を控えて業者対応へ切り替えます。

- ✅ まず見るのは冷却水リザーバータンク

- ✅ MIN・MAX表示で補充の要否を判断する

- ✅ 減りが早い・警告灯点灯時は走行を控えて点検を優先する

- ✅ 点検手順に沿って冷却水を確認する

- ✅ 減りが早い・警告灯点灯など不安要素がある場合は走行を控える

- ✅ 整備工場・管理者に状況を共有して相談する

コメント