トラックを使っていると「12ヶ月点検は結局やるべきか」「車検と何が違うのか」で手が止まりやすいです。法定点検は“やるか迷う制度”ではなく、“安全と説明責任を守る仕組み”です。

トラックの12ヶ月点検は車検とは別に毎年行う法定点検で、決められた項目を確認・記録し、費用は車両や整備範囲で変わります。

制度説明だけで終わらせず、2t〜4tクラスの運用を前提に「誰が・何を・いつ・どう管理するか」まで落とし込みます。

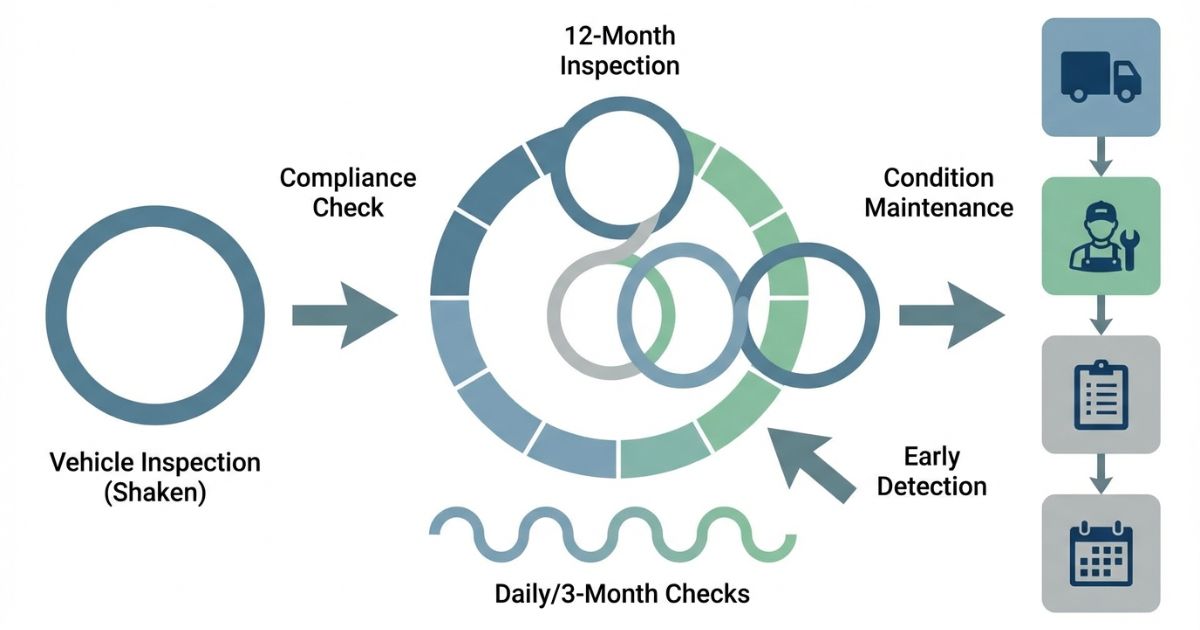

3ヶ月点検・12ヶ月点検・日常点検の役割分担を先に整理したい場合は、【トラックの法定点検とは】3ヶ月点検・12ヶ月点検の違いと注意点で全体像を確認すると、年間の点検計画を組み立てやすくなります。

この記事で判断できること

- ✅ 12ヶ月点検の位置づけ(車検との違い)

- ✅ 点検項目の全体像(覚え方のコツ)

- ✅ 費用目安の考え方(変動要因と見積もりの見方)

- ✅ 自社で取るべき手配・記録管理(年間スケジュール化)

著者:ユニック車ガイド編集部

小型トラック/クレーン付き車両(ユニック車)を含む運用実務に寄せ、法令順守と安全確保を前提に、現場で迷わない判断軸と確認手順を提示します。

監修について(条件)

- 🧩 制度・法規の説明は公的機関/業界団体の一次情報に照合して記述します。

- 🧩 監修者を置く場合は、整備士資格保有者または運行管理の実務者を条件とします。

12ヶ月点検で迷う理由(課題の全体像)

よくある混同(車検・3ヶ月点検・日常点検)

結論として、12ヶ月点検は「車検に通ったかどうか」と別に管理する必要があります。理由は、車検は適合確認のイベントであり、12ヶ月点検は状態を維持するための点検だからです。補足として、3ヶ月点検や日常点検は頻度が高い分、目的が「早期発見・運行前確認」に寄ります。具体的には、車検に通っていても、12ヶ月点検の記録や運用が整っていないと「管理ができていない状態」になりやすいです。

- ✅ 車検:適合しているかを確認する(通すイベント)

- ✅ 12ヶ月点検:劣化や不具合を早めに掴んで維持する(管理の仕組み)

- ✅ 3ヶ月点検/日常点検:運行に直結する異常の早期発見(現場の防波堤)

事業用トラックで“管理”が論点になる理由

結論として、事業用トラックは「点検をやったか」より「点検を管理できているか」が問われやすいです。理由は、運行の継続性と安全説明が必要になるためです。補足として、罰則の有無だけで判断すると、事故や監査の場面で説明が難しくなる可能性があります。具体的には、点検の予定化、実施、記録簿の保管がセットで整っている状態が安全側の運用です。

- ✅ 点検の予定が決まっている

- ✅ 実施の証跡(記録簿)が残っている

- ✅ 追加整備の判断ルールがある

この記事の前提(安全・法令配慮)

結論として、12ヶ月点検は「義務・記録・安全」を軸に、迷わないラインで整理します。理由は、法規と安全に関わる内容は断定しすぎず、条件を明示する必要があるためです。補足として、「できる/できない」は資格・設備・会社ルールで変わるため、現場運用として安全側に倒す判断軸を提示します。具体的には、一次情報の確認、整備工場への照会、社内ルール化の順で進めます。

結論|12ヶ月点検は「車検と別」に毎年やる(判断軸)

結論(短文で言い切る)

結論として、トラックの12ヶ月点検は毎年実施し、法定項目の点検と記録簿の保存まで行うことが前提です。理由は、12ヶ月点検が安全確保と説明責任の基盤になるためです。補足として、車検に通っていても12ヶ月点検の代替にはなりません。具体的には、点検の予定・依頼・記録保管をセットで運用します。

判断軸(Decision Axis)

結論として、判断は「法的義務と安全確保を満たしているか」を最優先に置きます。理由は、費用や手間より先に守るべきラインがあるためです。補足として、次の3つが現場で迷いやすい分岐点です。具体的には、点検方法、費用、記録管理を分けて考えます。

- ✅ Primary:法的義務と安全確保を満たしているか

- 🔍 Secondary:自社実施か整備工場依頼か

- 🔍 Secondary:費用と整備範囲のバランス

- 🔍 Secondary:記録管理と監査対応体制の整備

まず決めること(読者の次アクション)

結論として、最初に「対象車両/実施時期/依頼先/記録担当」を決めると迷いが減ります。理由は、点検の内容より先に運用の型が必要になるためです。補足として、車両が複数台ある場合は“台帳化”が最短ルートです。具体的には、次の順で確定させます。

- 対象車両(車番・用途・走行距離の傾向)

- 次回実施時期(車検とは別枠でカレンダー化)

- 依頼先(整備工場・ディーラー・自社整備の方針)

- 記録担当(保管場所・共有方法までセット)

12ヶ月点検とは?(車検との違いを整理)

12ヶ月点検の位置づけ(定期点検)

結論として、12ヶ月点検は故障予防と安全確保のための定期点検です。理由は、劣化は走行距離だけでなく使用環境で進むためです。補足として、2t〜4tクラスは市街地配送や積み下ろし頻度が高く、ブレーキ・足回りの負荷が蓄積しやすい運用があります。具体的には、点検で「異常の芽」を拾い、必要に応じて整備につなげます。

車検との違い(制度・目的・タイミング)

結論として、車検は適合確認、12ヶ月点検は状態維持の確認です。理由は、車検が法定の基準に適合しているかを見るのに対し、12ヶ月点検は故障や事故を防ぐための管理だからです。補足として、車検を整備工場で受ける場合でも、点検が「車検整備に含まれるかどうか」は依頼内容で変わります。具体的には、見積もりと記録簿で“点検の実施”を確認します。

3ヶ月点検・日常点検との役割分担

結論として、頻度ではなく役割で分けると迷いが減ります。理由は、頻度が高いほど簡易という理解だけでは、管理が抜けやすくなるためです。補足として、3ヶ月点検は運行を支える定期チェック、日常点検は運行前の最低限確認です。具体的には、目的・頻度・実施主体・記録の扱いで比較します。

| 区分 | 目的 | 頻度の目安 | 実施主体 | 記録 |

|---|---|---|---|---|

| 車検 | 保安基準への適合確認 | 車両区分に応じて周期 | 整備工場等で受検 | 受検の記録が残る |

| 12ヶ月点検 | 故障予防と安全確保 | 年1回 | 自社または整備工場 | 定期点検整備記録簿の保存が重要 |

| 3ヶ月点検 | 運行に直結する異常の早期発見 | 3ヶ月ごと(目安) | 自社または整備工場 | 社内ルールで整備すると強い |

| 日常点検 | 運行前の安全確認 | 運行前 | 運転者 | 点検票等で運用すると強い |

点検項目の全体像(何を点検する?)

大項目で把握する(ブレーキ/足回り/原動機/灯火・視界/走行装置など)

結論として、点検項目は細目を丸暗記せず「カテゴリ」で把握すると管理が楽になります。理由は、見積もりや整備説明もカテゴリ単位で整理されやすいからです。補足として、12ヶ月点検は安全に直結する領域が中心です。具体的には、次のカテゴリで全体像を掴みます。

- ✅ ブレーキ:効き・踏みしろ・引きずり・液漏れの兆候

- ✅ 足回り:タイヤ摩耗・偏摩耗、操舵のガタ、サスペンション周辺

- ✅ 原動機:オイル漏れ、冷却系の異常兆候、異音・振動の有無

- ✅ 灯火・視界:灯火類、ワイパー、ミラー、ガラスの状態

- ✅ 走行装置:駆動系の異常兆候、下回りの損傷や漏れ

小型トラック(2t〜4t)で不具合が出やすい見方

結論として、2t〜4tは運用パターンから点検の“見どころ”が生まれます。理由は、ストップ&ゴー、積載、狭路での切り返しが多い運用が負荷を作るためです。補足として、走行距離が少なくても劣化が進むケースがあります。具体的には、使用状況に紐づけて注意点を見ます。

- ✅ 市街地配送:ブレーキ負荷、タイヤ偏摩耗の兆候

- ✅ 積み下ろし頻度が高い:足回り・下回りの当たりやすさ

- ✅ 坂道が多い:制動系・駆動系の負担が増えやすい

- ✅ 長距離:冷却・潤滑の異常兆候が出やすい

点検結果の読み方(要整備/経過観察/次回までOK)

結論として、点検は「修理を増やす行為」ではなく「状態を分類して次の判断をする行為」です。理由は、すべてが即交換になるわけではないためです。補足として、記録簿に残る情報は、将来のトラブル時に説明の材料になります。具体的には、次の3分類で捉えると管理が安定します。

- ✅ 要整備:安全に直結するため早めに整備が必要

- ✅ 経過観察:次回点検までに変化を追うべき項目

- ✅ 次回までOK:現状維持で問題が出にくい状態

自社でできる?整備工場に依頼する?(実施方法)

自社で行える範囲と、外注が現実的な範囲

結論として、12ヶ月点検は自社で管理できても、実施は整備工場に寄せたほうが安全に運用できる場合があります。理由は、点検には経験・設備・基準の統一が必要になりやすいからです。補足として、自社で確認できるのは「異常の兆候を拾う」範囲であり、整備や調整の可否は社内体制で変わります。具体的には、次のように役割分担すると現場で迷いにくいです。

- ✅ 自社で担いやすい:点検予定の管理、記録簿の保管、運転者の気付きの収集

- ✅ 整備工場に寄せたい:点検の実施、判断が難しい異常の切り分け、追加整備の提案と実施

📌 自社整備を選ぶ場合は、作業の範囲・責任者・記録の統一ができる状態を先に作ると安全です。

依頼時のチェックリスト(見積もり・作業範囲・交換提案の扱い)

結論として、依頼で失敗しないコツは「点検基本」と「追加整備」を分けて合意することです。理由は、点検の途中で追加整備が発生しやすいからです。補足として、追加整備は必要な場合もあるため、止めるのではなく“承認ルール”でコントロールします。具体的には、次のチェック項目を使います。

- ✅ 点検の範囲:12ヶ月点検として実施する項目が明示されている

- ✅ 追加整備の承認:金額上限・事前連絡・承認者が決まっている

- ✅ 代車・納期:稼働計画に影響が出ないように確認する

- ✅ 記録簿の返却:定期点検整備記録簿を受け取れる

- ✅ 整備提案の根拠:摩耗・漏れ・数値など説明がある

社内の管理(いつ誰が何を保管するか)

結論として、記録が残る運用にすると12ヶ月点検は“迷いが消える仕事”になります。理由は、点検の有無や内容を説明できる状態が作れるためです。補足として、複数台の管理は「1台ずつの紙」より「台帳の一覧」で回すほうが安定します。具体的には、次のルールを決めます。

- ✅ 保管場所:記録簿の保管先を固定(紙+データの二重管理でも可)

- ✅ 担当者:点検予定・依頼・回収(記録簿受領)を担当固定

- ✅ 共有方法:運転者が気付いた異常を集める窓口を作る

定期点検整備記録簿の書き方や保管の考え方を整理したい場合は、【トラックの整備記録簿】書き方・保管期間・提出が必要な場面を確認すると、監査やトラブル時に提示できる形へ整えやすくなります。

費用目安の考え方(いくらかかる?)

費用が変わる要因(車両区分・整備範囲・消耗品・不具合有無)

結論として、12ヶ月点検の費用は「車両」と「整備範囲」で大きく変わります。理由は、点検自体の工数に加え、消耗品や不具合の有無で追加整備が発生するためです。補足として、走行距離が少なくても、使用環境や経年で整備が必要になる場合があります。具体的には、費用の変動要因を先に把握します。

- 🔍 車両区分:車種・年式・架装の有無(ユニック車など)

- 🔍 整備範囲:点検のみか、同時に予防整備まで行うか

- 🔍 消耗品:摩耗状況により交換が発生する

- 🔍 不具合:漏れ・異音・警告灯などがあると切り分けが増える

費用の見方(点検費用+追加整備の考え方)

結論として、見積もりは「点検基本」と「追加整備」を分けて見ると納得しやすいです。理由は、点検と整備が混ざると比較ができなくなるためです。補足として、追加整備は“必要性の説明”と“承認ルール”でコントロールできます。具体的には、次の見方で整理します。

| 区分 | 内容 | 確認ポイント |

|---|---|---|

| 点検基本 | 法定項目の点検・記録 | 12ヶ月点検として明示されている |

| 追加整備 | 摩耗・不具合への整備/交換 | 根拠の説明がある/事前承認ルールに沿う |

| 部品代 | 消耗品・交換部品 | 交換理由と優先度(今か次回か) |

コストを抑えるより先に守るべきライン

結論として、削る前に守るべきラインは「安全に直結する項目」と「記録が残る運用」です。理由は、事故のリスクと説明責任のリスクは後戻りが難しいためです。補足として、費用を抑える工夫は“計画化”で実現しやすいです。具体的には、次のラインを基準に判断します。

- ✅ 制動(ブレーキ)に関わる異常兆候は後回しにしない

- ✅ 漏れ・警告灯など明確な異常は切り分けを優先する

- ✅ 定期点検整備記録簿の受領・保管を必ず行う

未実施のリスク(罰則より“運用リスク”で理解する)

直ちに運行不可ではないが、不利になり得る場面

結論として、12ヶ月点検の未実施は直ちに運行不可と断定できない一方で、事故や監査の場面で不利になり得ます。理由は、整備・安全管理の説明が求められるためです。補足として、罰則の有無だけで判断すると、運用リスクが見えにくくなります。具体的には、「実施」「記録」「管理」の3点が揃っていると説明がしやすくなります。

- ✅ 事故時:点検・整備の説明材料が不足しやすい

- ✅ 監査時:点検管理の仕組みが弱く見えやすい

- ✅ 社内:担当者が変わると管理が崩れやすい

よくある失敗例→回避策(必須)

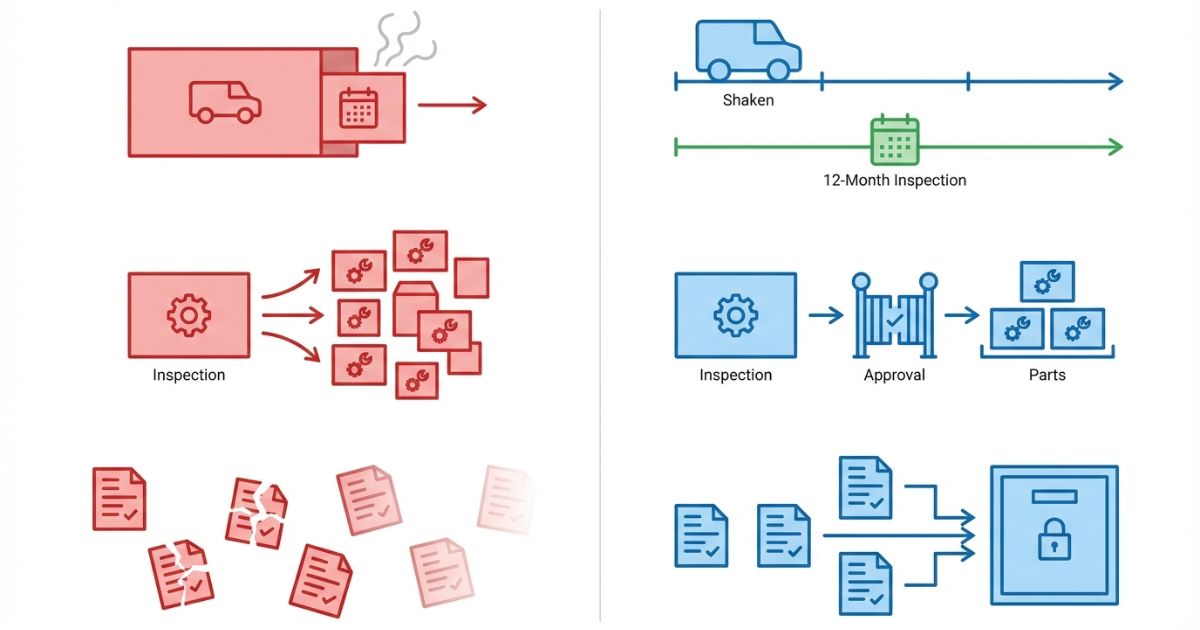

失敗例1:車検と混同して12ヶ月点検を未実施

結論として、回避策は年間スケジュール化です。理由は、車検予定に吸収されると“別枠の管理”が抜けるためです。具体的には、車検とは別に「12ヶ月点検日」をカレンダー登録します。

失敗例2:追加整備が膨らんで予算が崩れる

結論として、回避策は事前承認ルールです。理由は、点検中の提案がそのまま実施されると比較と判断ができないためです。具体的には、上限金額・承認者・連絡方法を決めます。

失敗例3:記録が散逸して説明できない

結論として、回避策は保管ルールと担当固定です。理由は、複数台の記録は人に依存すると崩れるためです。具体的には、保管場所を固定し、回収・保管を担当者が完結させます。

- ⚠️ 点検が“やったつもり”になると運用リスクが残る

- ✅ 予定化・承認ルール・保管ルールの3点セットで回避できる

安全・法規・資格の注意(確認手順)

安全側に倒す基本(運行前点検・異常時停止・整備相談)

結論として、安全に関わる兆候がある場合は、運行を継続する前に整備相談へつなげる運用が安全です。理由は、制動・操舵・漏れなどは短時間で状態が悪化する可能性があるためです。補足として、運行前点検は異常の入口を拾う役割です。具体的には、異音・制動の違和感・警告灯・漏れの兆候がある場合は、走行継続の判断を安全側に倒します。

- ✅ 運行前点検で兆候を拾う

- ⚠️ 制動・操舵・漏れ・警告灯は早めに切り分ける

- ✅ 迷う場合は整備工場へ相談し、判断を言語化する

確認手順(一次情報→整備工場→社内ルール)

結論として、法規や点検制度の確認は「一次情報→整備工場→社内ルール」の順で固めると安全です。理由は、制度説明と現場の運用はズレが起きやすいからです。補足として、社内ルール化ができると担当者が変わっても運用が崩れにくくなります。具体的には、次の順番で確認します。

- 公的機関/業界団体の情報で制度の枠を確認する

- 整備工場で自社車両の運用に合う実施方法を相談する

- 点検予定・承認ルール・記録保管を社内ルールとして固定する

クレーン付きトラック(ユニック車)を併用している場合の注意

結論として、ユニック車の運用がある場合は「車両(トラック)側の点検」と「上物(クレーン装置)の点検」を別管理として考えると安全です。理由は、クレーン装置には定格荷重・作業半径など作業可否に直結する要素があり、管理の観点が異なるためです。補足として、本記事はトラックの12ヶ月点検が主題です。具体的には、クレーン装置の点検や必要な資格・作業手順は、社内ルールと整備事業者の案内に沿って別枠で管理します。

比較・実践|年間点検スケジュールの作り方(チェックリスト/比較表)

年間の点検・車検・日常点検を1枚で整理(比較表)

結論として、年間で並べると「抜け」が見えるようになります。理由は、点検が分散していると、担当者の記憶に依存するためです。補足として、表は“社内共有の資料”として使えます。具体的には、目的・頻度・主体・記録・現場アクションで整理します。

| 区分 | 現場アクション | 記録の扱い |

|---|---|---|

| 日常点検 | 運行前に兆候を拾い、異常は整備相談へつなぐ | 点検票で残すと強い |

| 3ヶ月点検 | 運行に直結する領域を定期確認し、早期整備につなげる | 社内ルールで保存 |

| 12ヶ月点検 | 法定項目の点検と記録、追加整備の判断を行う | 定期点検整備記録簿を保存 |

| 車検 | 適合確認として受検し、必要整備を実施する | 受検結果が残る |

実践チェックリスト(導入用)

結論として、導入はチェックリストを1回回すだけで形になります。理由は、点検の実施そのものより“管理の仕組み”が弱点になりやすいからです。補足として、複数台の場合は一覧で管理するほうが安定します。具体的には、次の項目を今日決めます。

- ✅ 対象車両:車番・用途・走行距離の傾向を台帳化する

- ✅ 次回予定:12ヶ月点検の実施日をカレンダー登録する

- ✅ 依頼先:整備工場を決め、連絡窓口を固定する

- ✅ 見積もりルール:追加整備の承認ルールを決める

- ✅ 記録保管:記録簿の保管場所と担当者を固定する

- ✅ 社内共有:運転者の気付きの報告ルートを作る

現場で迷わない“判断分岐”(テンプレ)

結論として、迷いは「兆候を見つけた時」に起きます。理由は、走行継続の判断が難しいためです。補足として、判断は安全側に倒し、切り分けを早めると損失が小さくなりやすいです。具体的には、次の分岐で運用します。

| 兆候 | 現場対応 | 次の行動 |

|---|---|---|

| 異音・異臭 | 状況を記録し、無理に走らない | 整備工場へ相談し切り分け |

| 制動の違和感 | 安全側に判断し、運行を継続しない方向で検討 | 早めに点検・整備へ |

| 警告灯 | 点灯状況を記録し、無理な運用を避ける | 整備工場へ相談し原因確認 |

| 漏れ(液体の跡) | 場所・量・色を確認し、運行を控える判断も含める | 早めに点検・切り分け |

FAQ(簡潔回答)

12ヶ月点検は車検と同じ?

結論として、同じではありません。理由は、車検は適合確認、12ヶ月点検は状態維持の点検だからです。具体的には、車検に通っていても12ヶ月点検の代替にはならないため、別枠で予定化します。

自家用トラックでも必要?

結論として、原則は定期点検として実施・記録を残す運用が重要です。理由は、安全確保と説明責任の基盤になるためです。具体的には、車両区分や運用実態により管理方法が変わる場合があるため、一次情報と整備工場で確認します。

費用はどれくらい?

結論として、車両と整備範囲で変動します。理由は、点検基本に加えて消耗品交換や不具合対応が発生するためです。具体的には、見積もりを「点検基本」「追加整備」「部品代」に分けて判断します。

自社でやっていい?

結論として、安全確保と記録が前提です。理由は、点検には基準の統一と判断の経験が必要になりやすいからです。具体的には、不安がある場合は整備工場で12ヶ月点検を実施し、自社は予定・依頼・記録管理を担う形が安全です。

やらないと罰則?

結論として、罰則の有無だけで判断しないほうが安全です。理由は、事故や監査で説明責任が生じる場面で不利になり得るためです。具体的には、実施・記録・管理を揃えると運用リスクが下がります。

記録簿はどれくらい保管?

結論として、法令と社内ルールに従い、提示できる形で保管します。理由は、説明が必要な場面で証跡になるためです。具体的には、保管場所を固定し、担当者を決めて回収・保管を完結させます。

まとめ & CTA(要点→次の行動)

要点

- ✅ 12ヶ月点検は車検と別に毎年実施し、法定項目を点検・記録する

- ✅ 点検項目はカテゴリで把握し、点検結果は「要整備/経過観察/OK」で管理する

- ✅ 費用は車両と整備範囲で変動するため、見積もりは内訳で判断する

- ✅ 未実施は運用リスクになるため、予定化・承認ルール・保管ルールで回避する

次に取る行動

自社トラックごとに「次回12ヶ月点検予定日」「依頼先」「記録保管場所」を決め、年間スケジュールに落とし込みます。

- 🧭 予定日:車検とは別にカレンダー登録する

- 🧭 依頼先:連絡窓口と承認ルールを固定する

- 🧭 記録:定期点検整備記録簿の保管場所を固定する

コメント