配送前や出先でトラックのエンジンがかからない状況は、遅延だけでなく安全面の不安も大きくなります。特に2t〜4tの業務用トラックは、荷待ち・積み込み待機・短距離の発進停止が重なりやすく、電装品の使用状況によっては想定以上にバッテリー負荷が増えることがあります。

結論から言うと、原因を切り分け、12V/24Vを確認し、適合手順で復旧。異常が残れば無理せず業者判断が基本です。ここで重要なのは「復旧できた=問題が解消した」と決めつけないことです。単純放電で一時的に回復しても、端子の緩みや充電系統の不安定が残っていると、同じ現場条件で短時間に再発することがあります。

ジャンプスタートの接続順や中止ラインを先に整理しておくと、現場での誤接続や発熱リスクを避けやすくなります。【トラックのジャンプスタート】つなぎ方・手順・やってはいけないことで、確認手順を一度通してから作業に入ると判断が安定します。とくに24V車はバッテリーが2個直列(または同等構成)になっていることが多く、接続の思い込みが誤接続につながりやすいため、先に手順を固定化しておくことが安全面で効きます。

本記事は、2t〜4t業務用トラックを前提に「12V/24Vの分岐」と「自己対応の中止ライン」を明確にし、現場で迷わず判断できるように整理します。現場での自己対応は、工具・人手・安全確保がそろう場合に限って成立するため、「可能だが注意が必要」「可能に見えるが中止すべき」を分けて考えるのがポイントです。

- 自己対応できる状況/できない状況

- 単純放電か充電系統異常かの切り分け

- 12V/24V別の現場手順と注意点

- 業者依頼へ切り替えるタイミング

著者情報・監修条件

- 著者:ユニック車ガイド編集部(現場実務・安全配慮)

- 編集方針:自己対応は条件付きで可。危険兆候や異常継続がある場合は中止して業者依頼へ切り替え

- 監修条件(YMYL):車両取扱説明書・メーカー指示を優先。安全条件を満たさない場合は無理に作業を継続しない

課題の全体像(いま何が起きているか)

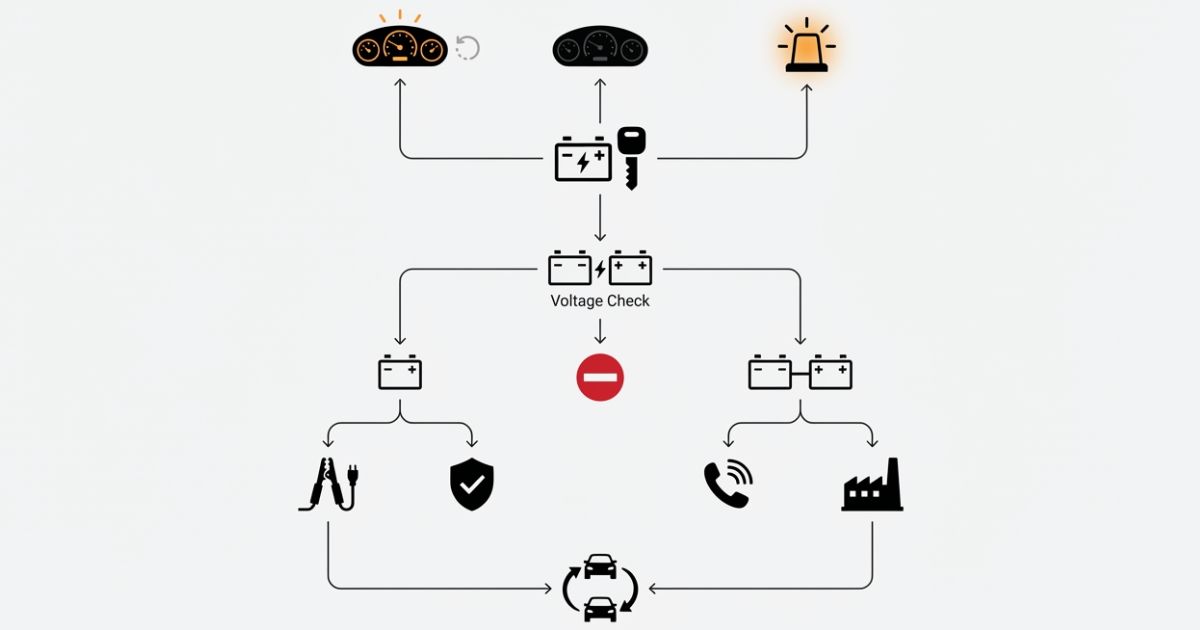

結論から言うと、トラックのバッテリー上がりは「症状の出方」で次の行動が変わります。セルが弱いのか、メーターが暗いのか、警告灯が点灯しているのかを確認すると、自己対応の可否が判断しやすくなります。たとえば「メーターは点くがセルが回らない」は単純放電の典型に見えますが、端子の緩みやアース不良でも似た症状が出るため、症状だけで断定せず確認を挟むことが重要です。

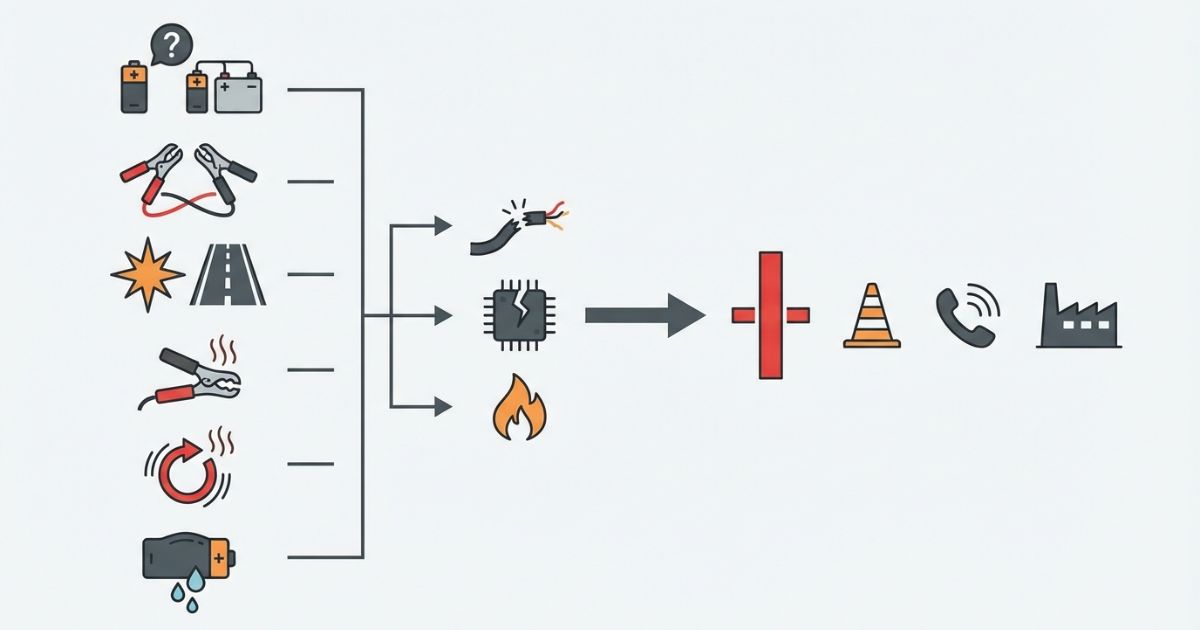

理由は、単純放電ならジャンプスタートで復旧しやすい一方、端子の接触不良や充電系統異常が混ざると、無理な始動が発熱や電装品損傷につながる可能性があるためです。特に業務用車両は電装品の後付け(ドラレコ、デジタコ、通信機器、冷蔵装置など)があるケースもあり、常時電源の取り回しによっては放電が進みやすい条件が隠れていることがあります。

補足として、現場では「早く動かしたい」という心理が強く、電圧確認や端子固定を省略しやすくなります。安全面を優先し、短時間で切り替える判断を準備しておくと作業が安定します。具体的には「電圧確定できない」「端子固定が不安定」「異臭や発熱がある」のいずれかが出た時点で、自己対応を伸ばさず中止する前提を先に決めておくと、現場で迷いにくくなります。

クイック診断(3択)

- ✅ メーター類は点くがセルが弱い/クリック音:単純放電の可能性が高い(ただし端子緩みでも似るため、端子の固定状態も同時確認)

- ✅ メーターが暗い/反応が薄い:電圧低下が大きい、端子・接触不良も疑う(腐食が強い場合は自己対応を伸ばさない)

- ⚠️ 再始動後も警告灯が消えない/すぐ止まる:充電系統異常の可能性が高い(走行継続より安全確保と点検前提の判断を優先)

結論と判断軸(自己復旧 or 業者)

結論から言うと、判断の最優先は「安全に自己復旧可能か、業者依頼へ切り替えるべきか」です。ジャンプスタートができる状況でも、危険兆候や異常継続があるなら自己対応を中止して業者へ切り替えるのが安全です。ここでの「自己復旧できる」は、単に始動できるかではなく、作業環境・手順・確認がそろっているかを含みます。

理由は、バッテリー上がり対応は誤接続・発熱・火花などのリスクがあり、条件を外すと短時間で車両損傷や事故につながりやすいからです。特に現場でありがちな誤解として「ケーブルが細くてもつながれば同じ」「金属部ならどこでもマイナスでよい」がありますが、車両仕様や取り回しによっては発熱や接触不良が起きやすく、結果として復旧が長引く原因になります。

補足として、判断は「12V車か24V車か」「単純放電か充電系統異常か」「一時復旧で足りるか交換が必要か」の分岐で整理すると迷いが減ります。2t〜4tでも架装や装備で電装負荷が変わるため、同じ車種でも放電の起きやすさが違うことがあり、「いつ・どんな条件で起きたか」をセットで整理すると切り替え判断が早くなります。

迷ったときのチェック(3つ)

- ✅ 車両が12Vか24Vかを確実に確認できる(表示が読めない・確定できない場合は自己対応を進めない)

- ✅ バッテリー膨張・液漏れ・強い異臭がない(見た目に異常があるなら応急処置の対象外)

- ⚠️ 火花・過度な発熱・焦げ臭さがない(小さな違和感でも継続せず中止の判断を優先)

原因特定(単純放電 vs 充電系統異常)

結論から言うと、現場での原因特定は「起きやすい状況」と「症状の出方」をセットで見るのが早いです。単純放電・端子接触不良・充電系統異常・バッテリー劣化は、見え方が少しずつ異なります。ここで重要なのは、原因を完璧に特定することより「次の手順が変わる分岐」を押さえることです。

理由は、同じ「エンジンがかからない」でも、対処手順と中止ラインが変わるためです。単純放電は復旧しやすい一方、充電系統異常は復旧しても再発しやすく、業務継続の判断が必要になります。たとえば「ジャンプ後に走れるが、停止すると再始動できない」は、単純放電より充電不足(オルタネーターやベルト周りの不具合)を疑うべき典型パターンです。

補足として、寒冷時や長期放置は単純放電を起こしやすい傾向があります。電装品の使用状況や消し忘れがあったかを、最初に確認すると切り分けが進みます。また、車両が複数台ある現場では「同じ使い方でもこの車だけ上がる」ことがあり、その場合はバッテリー劣化や端子腐食など、車両固有の要因が混ざっている可能性が高まります。

| 原因カテゴリ | 起きやすい状況 | 現場の見え方 |

|---|---|---|

| 単純放電 | 長時間停車、寒冷、ライト消し忘れ、電装品の使用 | セルが弱い/クリック音/メーターが暗い(復旧後は再始動性で再発リスクを確認) |

| 端子・接触不良 | 端子の緩み、腐食、結線劣化 | 症状が安定しない/端子が熱い(固定が安定しないなら自己対応を伸ばさない) |

| 充電系統異常 | オルタネーター・ベルト・配線の不具合 | 警告灯が消えない/走行後に再始動不可(走行継続で再停止する可能性がある) |

| バッテリー劣化 | 使用年数の経過、繰り返し放電 | 一時復旧しても短期間で再発しやすい(電装負荷が増えると症状が出やすい) |

12V/24Vの確認(ここを間違えない)

結論から言うと、ジャンプスタートは車両電圧の確認が前提です。12V車と24V車の判別ができない状況では、自己対応を進めず業者依頼へ切り替える判断が安全です。電圧の誤認は、復旧できないだけでなく電装品損傷に直結しやすいため、「確定できないなら中止」が基本になります。

理由は、電圧が一致しない状態での対応は、火花や過熱、電装品の損傷につながる可能性があるためです。特に24V車に対して12Vで無理に始動させようとすると、復旧できないだけでなく、ケーブルや接続部が過熱しやすい環境を作ってしまいます。

補足として、車両によって表示位置が違うため「仕様ラベル」「バッテリー表示」「取扱説明書」をセットで確認します。2t〜4tでも年式・架装で表示位置が異なることがあるため、現場で探す時間が長引く場合は、無理に続けず「表示が確定できない」を中止理由にして切り替えるのが安全です。

確認ポイント(チェックリスト)

- ✅ バッテリー本体の表示(12V表記の個数、24V表記の有無)

- ✅ 仕様ラベル(運転席ドア周辺、エンジンルーム内など)

- ✅ 取扱説明書の仕様欄(車両ごとの確定情報)

- ✅ 救援側の電圧が一致している(救援車・ブースター側の仕様も確認)

現場での対処手順(ジャンプスタートの実践)

結論から言うと、ジャンプスタートは「準備→接続→始動→取り外し」の順で行い、各工程で中止ラインを確認すると安全性が上がります。車両仕様で手順が指定されている場合は、取扱説明書の指示が優先です。現場では「手順の途中で焦って順番を入れ替える」ことが最も事故につながりやすいので、工程を分けて落ち着いて進めることが重要です。

理由は、端子固定の甘さや接触による火花が、短時間で発熱・損傷を招く可能性があるためです。工程を分けると、焦りによる省略を防げます。特に端子周りは狭く、工具や金属が触れやすい環境が多いため、姿勢が不安定な場所での作業は避け、可能なら周囲の安全を確保してから実施します。

補足として、ブースターケーブルは定格容量が車両に適合している必要があります。細いケーブルは発熱や電圧低下の原因になります。さらに「ケーブルはつながるが、セルが回らない」を繰り返すと、ケーブルだけが熱くなって危険が増えるため、長時間の反復は避け、短時間で切り替える判断を優先します。

準備(作業可否の確認)

- ✅ バッテリー膨張・液漏れ・強い異臭がない(違和感があれば応急処置を中止)

- ✅ ブースターケーブルの被覆破れがない、端子固定ができる(挟み込みが浅いと発熱しやすい)

- ✅ 車両電圧(12V/24V)が一致している(確定できないなら進めない)

- ⚠️ 火花・煙・異臭が出た場合は即中止できる環境(車両の周囲を整理しておく)

接続(基本原則と注意点)

接続順は車両で指定がある場合があるため、取扱説明書の指示を優先してください。現場では「プラス側を先に確実固定し、接触を避ける」ことが重要です。初心者が誤解しやすい点として、端子を軽く当てただけでも通電して火花が出ることがあり、火花が出た時点で慌てて位置を変えると接触事故が起きやすくなります。

- ✅ プラス端子側を先に接続し、確実に固定する(固定が甘いと発熱・電圧低下が起きやすい)

- ✅ マイナス側は固定が安定する金属部を選ぶ(車両仕様に従う/塗装面・薄い部材は避ける)

- ⚠️ ケーブル同士・端子同士が接触しない配置にする(取り回しで無理が出るなら中止)

始動(短時間で可否を判断)

- ✅ 救援側を安定させ、受援側の始動を試みる(周囲の安全を確保してから実施)

- ✅ セルが回らない場合は長時間の連続クランキングを避ける(熱と損傷リスクが上がる)

- ⚠️ 火花・煙・異臭・発熱が出た場合は即中止する(「少しなら大丈夫」と継続しない)

取り外し(逆順が基本)

取り外しは接続の逆順が基本です。ケーブル先端が金属部に触れないように保持し、落ち着いて作業します。取り外し時に端子が跳ねて車体に当たると短絡や火花につながることがあるため、片手で支えながらゆっくり外します。

- ✅ 取り外し後、端子の固定状態と周辺の異常がないか確認する(端子が熱い場合は再始動を急がない)

- ✅ 再始動性を確認し、業務継続の可否を判断する(短時間で再始動できないなら再発リスクが高い)

自己対応を中止すべきライン(危険兆候)

結論から言うと、危険兆候や異常継続がある場合は自己対応を中止し、業者依頼へ切り替える判断が安全です。ジャンプスタートは応急処置であり、危険条件を押して続ける手段ではありません。「復旧させること」より「事故を起こさないこと」を最優先に置きます。

理由は、膨張・液漏れ・異臭、強い火花・発熱は、短時間で重大事故につながる可能性があるためです。充電警告灯が消えない状態は、充電系統異常の可能性が高く、走行継続で再停止するリスクもあります。現場でありがちな判断ミスとして「一度動いたから目的地まで行けるはず」と考えることがありますが、充電ができていない場合は走行中に電装が落ちて停止する可能性があります。

補足として、一時復旧しても短期間で再発する場合は、バッテリー劣化や充電系統の点検が必要になる可能性があります。とくに「短時間停車→再始動で弱い」が続く場合は、放電だけでなくバッテリーの保持力低下が混ざっている可能性があるため、応急処置を繰り返さず切り替える判断が安全です。

中止して業者依頼へ切り替える条件

- ⚠️ バッテリー膨張・液漏れ・強い異臭がある(見た目に異常がある場合は自己対応の対象外)

- ⚠️ 火花が強い、ケーブルや端子が異常に熱い(接触不良や誤接続の可能性がある)

- ⚠️ 再始動後も充電警告灯が消えない(充電系統異常の可能性が高い)

- ✅ 端子腐食や配線損傷が疑われ、固定が安定しない(固定できない状態での継続は危険)

- ✅ 一時復旧しても短時間で再発する(応急処置の反復より点検・交換判断を優先)

業者依頼の判断(ロードサービス/出張交換/整備点検)

結論から言うと、業者依頼は「緊急性」「再発可能性」「警告灯の有無」で切り分けると選びやすくなります。現場での安全確保が難しい場合も、自己対応より業者依頼が優先です。自己対応が成立するのは、停車位置が安全で、周囲に火気や危険物がなく、落ち着いて作業できる場合に限られます。

理由は、ロードサービスは現場復旧に強く、出張交換や整備点検は再発防止に向くためです。状況に合わない依頼は、復旧後の再停止や二度手間につながる可能性があります。たとえば「今は動かしたい」だけで出張交換を選ぶと手配が長引くことがあり、逆に「再発が疑われる」のに現場復旧だけで終えると、同日の後半に再停止して結果的に遅延が拡大することがあります。

補足として、依頼前に情報を整理しておくと対応が早くなります。車両電圧、症状、場所、周囲の安全状況を伝えられるとスムーズです。さらに「いつから症状が出たか」「直前にライト・電装を使っていたか」「警告灯の状態」は、単純放電か充電系統かの判断材料になるため、短く整理して伝えると連携が取りやすくなります。

| 状況 | 推奨手段 | 理由 |

|---|---|---|

| 今すぐ動かしたい(配送遅延を避けたい) | ロードサービス(現場救援) | 現場復旧を優先できる(安全確保が難しい場合もプロに任せやすい) |

| 短期間で再発する/劣化が疑われる | 出張交換/整備点検 | 再発防止に向く(応急処置の反復を避けられる) |

| 充電警告灯が消えない | 点検前提の依頼(走行継続を避ける) | 充電系統異常の可能性がある(走行中の再停止リスクがある) |

依頼前に整理する情報(チェックリスト)

- ✅ 車両電圧(12V/24V)

- ✅ 症状(セルの弱さ、メーター表示、警告灯の有無)

- ✅ 発生場所(安全に停車できているか、周囲状況)

- ✅ バッテリーの見た目(膨張・液漏れ・異臭の有無)

再発防止(運用ルールと点検ポイント)

結論から言うと、再発防止は「端子まわりの点検」と「電装品運用のルール化」をセットにすると効果が出やすくなります。一度バッテリー上がりが起きた車両は、同様の条件で再発する可能性があります。とくに配送業務では、短時間停車が連続する日ほど、始動回数が増えて負荷が上がりやすい点に注意が必要です。

理由は、端子の緩みや腐食、繰り返し放電は、始動性を落として再発確率を上げるためです。電装品の増設や常時電源の取り回しも、気づかない放電の原因になります。ここでのポイントは「難しい測定より、日常で確認できる変化」を優先し、変化が出たら早めに点検へつなげることです。

補足として、点検は難しい測定を前提にせず、日常で気づけるサインを優先します。再始動が弱い、警告灯が点くなどの変化は早めに整備へつなげる判断が安全です。また、同じ車両で上がりやすい条件があるなら「待機中は不要な電装を切る」「エンジン停止前に負荷を下げる」など、現場ルールを短く決めておくと再発が減りやすくなります。

日常点検で見るポイント

- ✅ 端子の緩み・腐食・汚れ(白い粉状の付着や緩みは再発の引き金になりやすい)

- ✅ 再始動性(短時間停車後にセルが弱い)(一度でも違和感が出たら条件を記録する)

- ✅ 充電警告灯の点灯有無(点灯が継続するなら走行継続を避ける)

- ✅ 電装品増設時の負荷(常時電源の運用)(消し忘れが起きない運用にする)

失敗例→回避策(現場でありがちなミス)

結論から言うと、失敗の多くは「確認の省略」と「中止ラインの遅れ」から起きます。電圧確認を省略したり、端子固定が甘いまま作業を続けたりすると、火花や発熱が起きやすくなります。現場では「少しずつ改善している気がする」状態で継続しがちですが、危険兆候が出た時点で中止する判断が最優先です。

理由は、バッテリー上がり対応は時間に追われる状況が多く、焦りが手順ミスを増やすためです。作業を工程化し、短時間で切り替える前提を持つと安全性が上がります。具体的には「電圧確定→端子固定→接続順→短時間の始動判定→異常があれば中止」という順番を崩さないことが回避策になります。

補足として、復旧できない場合に無理をせず業者へ切り替える判断は、結果的に業務停止時間を短くすることがあります。とくに充電系統が原因の場合は、応急処置で動かしても再停止する可能性があるため、早い段階で点検前提に切り替えたほうが全体最適になりやすいです。

| 失敗例 | 起きやすい原因 | 回避策 |

|---|---|---|

| 12V/24Vの確認を省略して接続する | 焦り、思い込み(同じ車両でも架装で条件が変わることがある) | 仕様ラベル・バッテリー表示・取扱説明書で電圧を確定する(確定できないなら中止) |

| 端子固定が甘く発熱する | 腐食・緩み・クランプ不足(狭い場所で挟み込みが浅くなる) | 確実固定を徹底し、腐食が強い場合は業者へ切り替える(無理に継続しない) |

| 長時間クランキングを繰り返す | 一度で掛けたい心理(連続で試すほど発熱が増える) | 短時間で可否判断し、復旧できない場合は業者依頼へ切り替える(反復を避ける) |

FAQ

ジャンプスタート後にすぐ止まる場合は何を疑うべきか?

結論は、充電系統異常や端子接触不良の可能性があります。条件として、充電警告灯が点灯し続ける場合や再始動が安定しない場合は、走行継続を避けて点検前提で判断するのが安全です。次に確認すべきポイントは、充電警告灯の状態と、短時間停車後に再始動できるか(再始動性)の確認です。

24V車で12Vの救援車は使えるか?

結論は、電圧不一致のリスクがあるため自己対応を避けるのが安全です。条件として、車両取扱説明書で手順が明確に示されている場合は指示を優先し、判断できない場合は自己対応を中止します。次に確認すべきポイントは、車両側の仕様ラベルや取扱説明書で電圧と救援方法が明確に示されているかの確認です。

復旧後に確認すべきポイントは何か?

結論は、充電警告灯の有無と再始動性の確認が優先です。条件として、短時間で再発する場合や警告灯が消えない場合は、バッテリー劣化または充電系統の点検を優先してください。次に確認すべきポイントは、数分〜短時間停車後に再始動できるかを確かめ、違和感があれば業務継続より点検前提へ切り替える判断です。

まとめ & CTA

結論から言うと、トラックのバッテリー上がりは「切り分け」と「12V/24V確認」で自己対応できる範囲が見えます。適合手順で復旧できる場合でも、危険兆候や異常継続があるなら自己対応を中止して切り替える判断が安全です。現場での最適解は「最短で動かす」だけでなく、「再停止や事故を避けて全体の遅延を最小化する」ことにあります。

バッテリーの容量の見方や交換時に確認するポイントを整理しておくと、再発時に「一時復旧で足りるか、交換判断が必要か」が決めやすくなります。【トラックのバッテリー交換費用】容量の見方と工賃目安で、事後対応の基準を押さえておくと運用ルール化が進みます。車両によって容量や取り付け条件が異なることがあるため、断定よりも「仕様に合わせて確認する」視点を持つと判断がぶれにくくなります。

次の行動は、車両が12Vか24Vかを確定し、安全チェックで作業可否を判断することです。危険兆候や充電警告灯継続がある場合は、自己対応を中止して業者依頼へ切り替えます。復旧できた場合も、再始動性と警告灯の状態を確認し、再発リスクが高いと判断したら点検・交換へつなげるのが安全です。

次に取る行動(現場向け)

- 🧭 車両の12V/24Vを確定し、作業可否をチェックする(確定できないなら中止)

- 🧭 ジャンプスタートで復旧できない場合は中止して業者へ切り替える(反復を避ける)

- 🧭 復旧後は端子点検と電装品運用をルール化して再発を防ぐ(再始動性の確認を含める)

コメント