作業前点検や作業中に警告表示が出ると、今止めるべきか/続けてよいのか/どこを見ればよいのかが分からず、現場が止まりやすくなります。

結論:エラーコードは原因特定の手がかりで、内容次第で対応と作業可否が分かれます。

このページは、単なる一覧の丸写しではなく、「止める・続ける・呼ぶ」の判断軸を安全配慮つきで整理し、初期確認の順番と自己対応の限界を明確にします。

古河ユニック特有の症状と切り分け例を先に整理したい場合は、古河ユニック 故障:よくある症状と修理前に確認すべき点で「どの系統を優先して疑うか」を把握すると、エラー表示時の迷いが減ります。

著者情報・監修条件

著者:ユニック車ガイド編集部(現場の安全と稼働の両立を重視し、断定を避けつつ「確認手順と判断軸」で迷いを減らす方針で編集しています。)

監修条件(重要):

- ✅ 同じエラーコードでも機種・年式・仕様で意味や対処が異なる場合があります。

- ✅ 安全装置・油圧・電気系に関わるエラーは、原則として作業停止を前提に判断してください。

- ✅ 最終的な対応判断は、取扱説明書・メーカー資料・整備業者の指示を優先してください。

クイック診断(3択):今すぐ何をする?

結論:迷うほど安全側に倒し、まずは「停止→記録→一次情報照合」を優先します。

| 状況(3択) | 推奨の初動 | 理由(判断軸) |

|---|---|---|

| A:継続表示/再発が続く | 作業停止→記録→整備業者・メーカーへ連絡判断 | ✅ 安全・作業可否に直結する可能性が高い |

| B:一度だけ表示し、消えた | 記録→一次情報照合→低負荷で確認(条件付き)→早期点検を検討 | ✅ 一時的要因の可能性はあるが断定不可 |

| C:異音・漏れ・異臭・動作不安定がある | 直ちに停止→安全確保→連絡判断(使用継続しない) | ⚠️ 兆候がある場合はリスクが跳ね上がる |

まず押さえるべき前提(エラーコードは“診断の入口”)

結論:エラーコードは故障確定ではなく、監視系統の異常サインとして原因切り分けの入口になります。

理由:表示は「どの系統で異常を検知したか」を示すことが多く、原因は複数候補に分岐します。コードだけで原因や修理内容を断定すると、判断ミスが起きやすくなります。

補足:同じコードでも機種・年式・仕様で意味や対処が変わる場合があります。一次情報(取扱説明書・メーカー資料)が最優先です。

この記事の使い方(最短ルート)

- ✅ コード/表示文言を記録する

- ✅ 系統(油圧・電装・センサ等)で当たりをつける

- ✅ 原因候補→初期確認→「止める・続ける・呼ぶ」を判断する

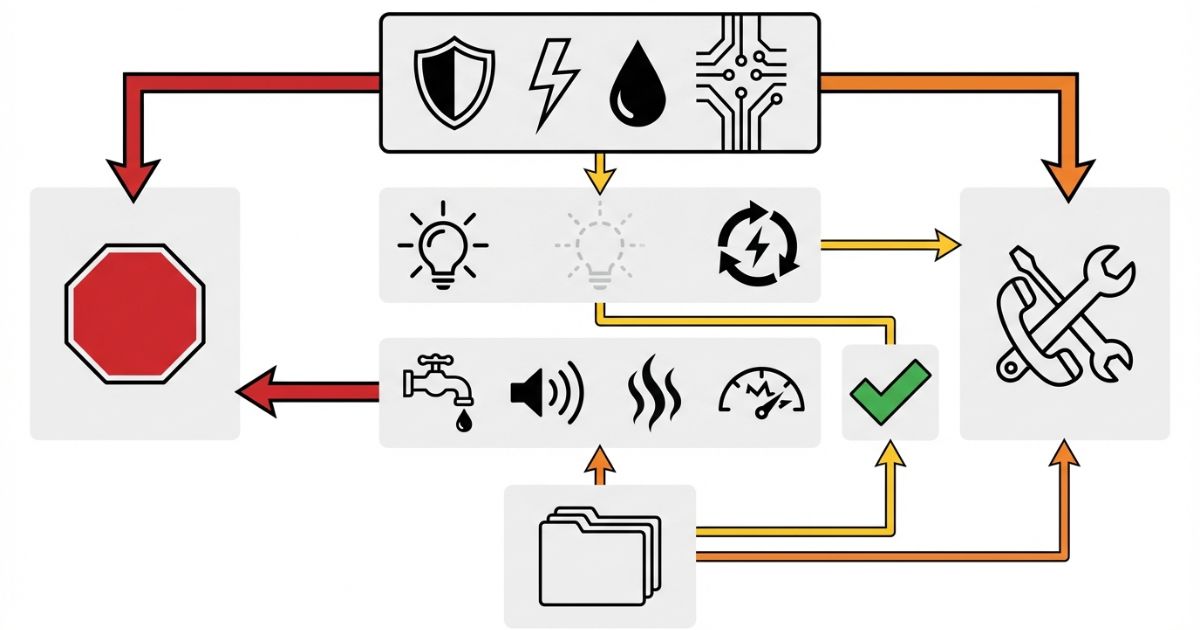

結論と判断軸(止める・続ける・呼ぶの決め方)

結論:判断は「安全・作業可否に直結するかどうか」を最優先にし、次に「初期確認で解消可能性」「再発・継続表示」「業者対応前提」を順に見ます。

理由:ユニック車(クレーン装置)は、油圧・電装・制御の状態が安全に直結します。危険側を先に潰せない状態での継続は、事故・二次故障のリスクが上がります。

補足:「続ける」は推奨ではなく、条件が揃った場合のみの選択肢です。迷うほど停止側へ倒すのが安全です。

判断フロー(安全側・条件付き)

- 安全直結の疑い(安全装置・油圧・電気・制御・安定系の可能性)→ 作業停止を前提に判断

- 初期確認で解消し得る要因(操作手順の不整合、接触不良の可能性、センサ汚れの可能性など)→ 断定せず「確認項目」として扱う

- 再発/継続表示 → 消えない・すぐ出るなら停止→連絡判断へ

- 業者・メーカー対応前提 → 自己判断で復旧を試みない

エラーコード一覧の“見方”と、分類で早く当たりをつける

結論:「コードを丸暗記」ではなく、一覧を表の形で整理し、系統別に探すと現場で速く判断できます。

理由:現場ではスマートフォンで急いで検索することが多く、情報が散っていると判断が遅れます。表の列を固定すると、必要情報が漏れにくくなります。

補足:このページは、機種別の公式コード表を無断転載せず、一次情報に照合できる「一覧テンプレ」と「分類早見」を提供します。

系統別の早見(よく当たる分類)

- 🔍 センサ系:検知異常、信号不整合の可能性

- 🔍 電源・電装系:電圧低下、配線・接点、制御電源の可能性

- 🔍 油圧系:油圧不足、油温、作動不良の可能性

- 🔍 過負荷・安定系:定格荷重・作業半径条件に絡む可能性

- 🔍 通信・制御系:制御系統の異常検知の可能性

| コード | 表示文言(画面の表示) | 系統 | 原因候補(断定しない) | 初期確認 | 作業可否の目安(条件付き) | 連絡目安 |

|---|---|---|---|---|---|---|

| (入力欄) | (入力欄) | センサ/電装/油圧/過負荷/制御 など | 接触不良の可能性、汚れの可能性、電圧低下の可能性 など | 安全確保→記録→兆候確認→一次情報照合 | 危険系は停止優先/消失・再発なし等の条件が揃う場合のみ慎重に | 継続表示・再発・兆候ありは早期連絡 |

| (入力欄) | (入力欄) | (入力欄) | (入力欄) | (入力欄) | (入力欄) | (入力欄) |

| (入力欄) | (入力欄) | (入力欄) | (入力欄) | (入力欄) | (入力欄) | (入力欄) |

“似た表示”で混乱しやすいパターン(断定しない)

- 📌 一時的な電圧低下の可能性:始動直後、長時間待機後、負荷変化時など

- 📌 操作手順の不整合の可能性:手順飛ばし、操作タイミングのズレなど

- 📌 センサ誤検知の可能性:汚れ、雨天・粉じん環境、配線状態など

原因と初期対応(現場でまず確認する順番)

結論:初動は「安全確保→記録→兆候確認→一次情報照合」の順で進めると判断ミスが減ります。

理由:ユニック車のクレーン装置は、油圧や電装の異常が作業半径・定格荷重・安定に影響します。現場での場当たり対応は、危険と損失を増やします。

補足:リセット・再起動・分解のような介入は、取扱説明書の手順が前提です。独自手順は推奨しません。

初期対応チェック(安全側)

- 安全確保:停止、荷の状態確認、周囲確認、無理な動作を止める

- 記録:コード/表示文言/発生状況(動作・荷・作業半径・設置)/直前操作/環境

- 兆候確認:漏れ、異音、異臭、動作の不安定(あれば停止優先)

- 基本条件:電源・バッテリー状態・ヒューズ等を「可能性」として確認(断定しない)

- 目視:センサ周辺の汚れ・損傷・配線状態(無理な介入は避ける)

- 一次情報照合:取扱説明書・メーカー資料に沿って次の手順を決める

「消えた=解決」にならない理由

- ✅ 一時的に消えても、同条件で再発する場合があります。

- ✅ 再発がある場合は、早期点検で二次故障のリスクを下げやすくなります。

作業継続の可否とリスク(続ける判断の“条件”)

結論:作業継続は「条件が揃う場合のみ」の選択肢で、危険系は停止優先です。

理由:負荷、作業半径、アウトリガー設置、地盤、吊り荷条件でリスクが変動します。表示内容が安全装置・油圧・電気・制御に関わる場合、継続は危険側に傾きます。

補足:継続判断をする場合でも「低負荷での確認」「再発監視」「記録の保持」「早期点検」を前提にします。

| 観点 | 続ける判断の条件(推奨ではなく条件提示) | 止める判断の条件(安全側) |

|---|---|---|

| 表示 | 一度だけ表示→消失し、同条件で再発しない | 継続表示/短時間で再発する |

| 兆候 | 漏れ・異音・異臭・動作不安定が確認できない | ⚠️ 兆候がある(漏れ・異音・異臭・不安定) |

| 系統 | 危険系統に該当しない可能性があり、一次情報で確認できる | ⚠️ 安全装置・油圧・電気・制御に関わる疑いがある |

修理・点検・問い合わせ判断(自己対応の限界を明確化)

結論:自己対応は「初期確認まで」に留め、継続表示・再発・兆候ありは早期に整備業者・メーカーへ連絡判断します。

理由:ユニック車の異常は、現場で原因を断定しにくく、誤った介入は安全装置や制御に影響する可能性があります。

補足:連絡の質は「情報の揃い方」で決まります。伝える内容をテンプレ化すると復旧が早くなりやすいです。

連絡時に伝える情報テンプレ

- ✅ エラーコード/表示文言(画面のまま)

- ✅ 発生状況(動作、荷、作業半径、アウトリガー設置、地盤、天候)

- ✅ 直前操作(どの操作をした直後か)

- ✅ 再発性(消えた/消えない/繰り返す)

- ✅ 機種・仕様・年式(分かる範囲で)

- ✅ 兆候(漏れ、異音、異臭、動作不安定の有無)

連絡判断の目安(安全側)

- ✅ 継続表示/短時間で再発する

- ⚠️ 兆候(漏れ・異音・異臭・不安定)がある

- ✅ 安全装置・油圧・電気・制御に関わる疑いがある

- ✅ 作業の可否に迷う状態が続く

選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)

結論:「場当たり」から脱却するには、チェックリストと判断マトリクスを社内で共通化するのが最短です。

理由:エラー表示時の心理状態は焦りや不安が強く、情報が漏れやすいからです。手順と記録が標準化されるほど、安全と復旧の両立がしやすくなります。

補足:失敗例は一般的な判断ミスとして整理し、原因断定や独自対応を避けます。

迷ったときのチェック(3つ)

- ✅ 安全・作業可否に直結する疑いがあるか(迷うなら停止側)

- ✅ 継続表示/再発があるか(あれば連絡判断)

- ✅ 兆候(漏れ・異音・異臭・不安定)があるか(あれば即停止)

| 状態 | 対応(止める・続ける・呼ぶ) | ポイント |

|---|---|---|

| 消えない(継続表示) | 呼ぶ(停止→連絡判断) | ✅ 早期点検で二次故障リスクを下げやすい |

| 消えたが再発する | 止める寄り(状況次第で連絡) | ⚠️ 同条件での再発は原因が残っている可能性 |

| 消えて再発しない(兆候なし) | 続ける(条件付き)+記録+早期点検検討 | ✅ 断定せず、監視と一次情報照合を優先 |

| 兆候あり(漏れ・異音・異臭・不安定) | 止める(即停止)→呼ぶ | ⚠️ 事故・重大故障のリスクが上がる |

失敗例→回避策(一般的な判断ミス)

- ⚠️ 失敗例:表示を軽視して継続 → 回避策:停止優先の条件(継続表示・兆候あり等)を事前に決める

- ⚠️ 失敗例:コードだけで原因断定 → 回避策:系統→兆候→一次情報→連絡情報の順で整理する

- ⚠️ 失敗例:現場で場当たり対応 → 回避策:記録テンプレと社内ルールを作り、判断を再現できる形にする

費用感(修理・点検・停止損失の“考え方”)

結論:金額の断定はできませんが、費用は「原因箇所・部品・工数・出張・停止期間」で変わり、判断の遅れが総額を押し上げる場合があります。

理由:軽微に見える異常でも、放置や誤った継続が二次故障や作業停止を招くと、修理費だけでなく停止損失が増えます。

補足:迷う場合は「早期点検で二次故障を防ぐ」考え方が、総額のブレを抑えやすい選択肢になります(断定はしません)。

費用が変わる要因(整理)

- ✅ 原因箇所(電装・油圧・制御など)

- ✅ 部品の有無・納期

- ✅ 工数(点検に時間がかかるケース)

- ✅ 出張・移動の有無

- ✅ 停止期間(現場・納期への影響)

安全・法規・資格の注意(断定せず確認手順へ)

結論:安全・作業可否は、現地条件と車両条件で変わるため、一次情報と社内ルールに沿って確認が必要です。

理由:地盤、風、周囲障害、設置スペース、アウトリガー設置、作業半径、吊り荷条件は、ユニック車の安定と安全に直結します。エラー表示がある状態での無理な作業は危険側に傾きます。

補足:免許・資格・作業要件は条件で変わり得ます。公的情報や社内基準、取扱説明書を確認してください。

安全側の基本方針

- ✅ 安全装置関連の疑いがある場合は軽視しない

- ✅ 無理な復旧・分解はしない(一次情報の手順を優先)

- ✅ 迷う場合は停止し、連絡判断へ進める

ユニック車全般で「エラーが出たときの原因の考え方」と「初動の共通手順」を先に確認したい場合は、ユニック車のエラーが出た時:原因の考え方と初動対応を参照すると、停止判断と確認順の基準が揃いやすくなります。

FAQ(よくある質問)

Q. 古河ユニックのエラーコード一覧はどこで確認できる?

A.取扱説明書・メーカー資料・機種別資料が一次情報です。

次に確認すべきポイント:機種名・仕様・年式に合う資料かを確認してください。

Q. 表示されているエラーコードは何を示している?

A.監視系統の異常サインで、原因確定ではありません。

次に確認すべきポイント:発生状況(動作・荷・作業半径・設置)を記録してください。

Q. 現場でまず確認すべきポイントは?

A.安全確保→記録→兆候確認→一次情報(説明書)の順です。

次に確認すべきポイント:継続表示かどうかを確認してください。

Q. エラーが出た状態で作業を続けてもよい?

A.内容次第で分かれ、危険系は停止優先です。

次に確認すべきポイント:油圧・電装・安全装置系の疑いがあれば連絡判断へ進めてください。

Q. メーカーや整備業者に連絡すべきタイミングはいつ?

A.継続表示、再発、兆候あり、危険系統の疑いがある場合は早期連絡が安全側です。

次に確認すべきポイント:伝達テンプレ(コード/状況/機種)を揃えてください。

まとめ+CTA(次に取る行動)

結論:エラーコードは診断の入口で、機種・条件で意味が変わることがあります。判断は「安全直結か→初期確認で解消可能性→再発/継続→連絡要否」の順で整理すると迷いが減ります。

次に取る行動(CTA)

- 🧭 コード/表示文言/発生状況を記録し、取扱説明書・メーカー資料で照合する

- 🧭 継続表示や異常兆候があれば、作業停止を前提に整備業者・メーカーへ連絡判断する

- 🧭 社内で「停止条件」と「連絡テンプレ」を整備し、再発時の迷いを減らす

コメント