2t・3tでは「資材が積みきれない」「据付位置まで届かない」が増え、4トンクラスを検討し始めた段階で情報が散らばりやすいです。

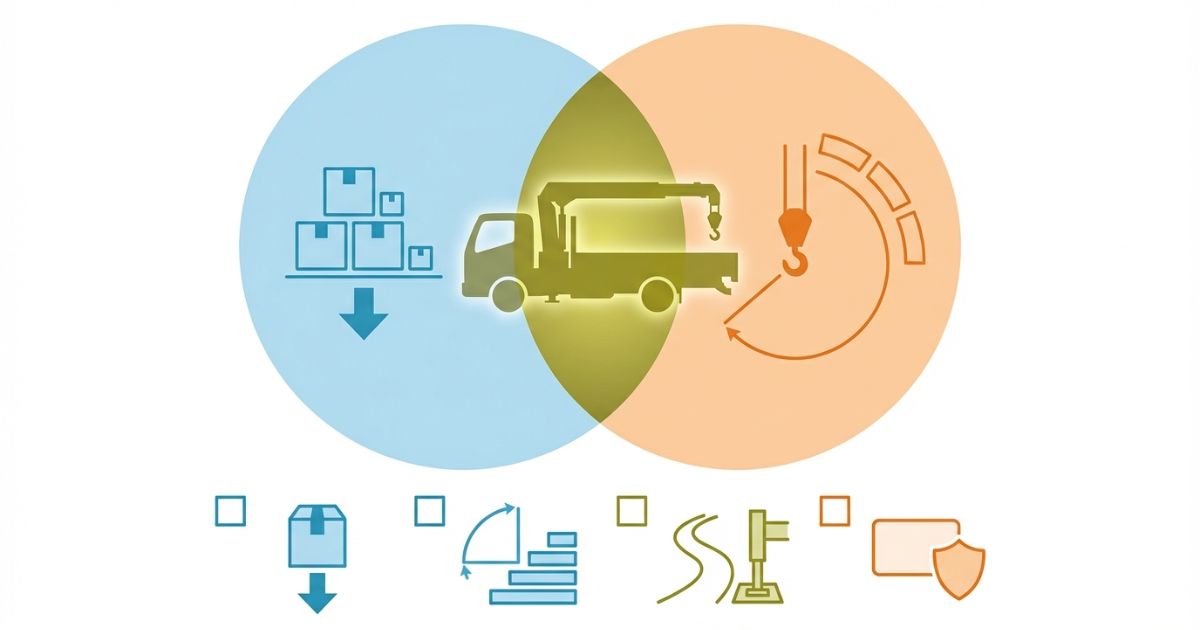

特に、4トンクラスは「荷台にどれだけ積めるか」と「クレーンでどこまで届くか」が同時に問われるため、片方だけ見て決めると導入後に手戻りが起きやすくなります。

結論は、積載とクレーン作業のバランスを重視する業務には、いすゞ4トンユニックが適していることです。

ただし、判断には条件があります。クレーン装着後の実質的な最大積載量、作業半径・ブーム段数、車両総重量と免許区分を揃えて確認すると、導入後の「積めない・届かない」を避けられます。

さらに、現場条件(進入路幅・設置スペース・上空障害)まで含めて「置けるか/張れるか/回せるか」を先に押さえると、能力表だけで判断するより失敗が減ります。

この記事では、性能数値の羅列ではなく、トレードオフと失敗例を前提に、自社で判断できるチェック手順へ落とし込みます。

クレーン装着後の実質積載を判断軸として固めたい場合は、【ユニック車の最大積載量】何kg積める?計算の見方と注意点で、車検証と計算の見方を先に整理すると照合が速くなります。

著者情報・監修条件

著者:ユニック車ガイド編集部

スタンス:現場実務と安全・法規を前提に、条件付きで判断できる情報に絞って解説します。

監修条件(YMYL配慮):免許区分・法規・安全に関わる内容は断定を避け、車検証・仕様表・公的情報で確認できる手順を中心に整理します。

※車両の仕様や架装内容は販売形態・年式・装備で変わるため、最終判断は「自社の代表現場」と「対象車両の車検証・仕様表」での照合を前提にしています。

クイック診断(3択)

- ✅ 資材運搬と据付が同時に多い → 4トンユニック候補

- ✅ 運搬が中心で吊り作業は少ない → 積載重視で検討

- ✅ 低頻度・特殊条件の現場が多い → レンタル/外注も比較

迷った場合は、代表現場を1つに絞り「荷(重量)→据付位置(半径)→進入(設置)」の順で条件を固定すると、選定のブレが減ります。

4トンユニックを検討する人が抱える課題の全体像

2t・3tからのステップアップで起きやすい“詰まり”

結論:4トンクラスの検討では、積載不足だけでなく「届かない」「入らない」「運用できない」も同時に起きます。

理由:クレーン装置が載ることで車両条件が変わり、現場条件・法規条件が絡みます。

補足:同じ「4トンユニック」でも架装やブーム構成で運用感が変わります。

初心者がつまずきやすいのは、「4トン=4,000kg積める」という誤認や、「段数が多い=何でも吊れる」という短絡です。実際は、車両総重量の枠と能力表の条件で可否が決まります。

- ✅ 積載:クレーン装着後の実質的な最大積載量が足りない

- ✅ 届き:作業半径・段数が合わず据付位置に届かない

- ✅ 進入:現場の道路幅や回転スペースで入れない

- ✅ 運用:免許区分や車両総重量の見落としで運転できない

「積載・届き・進入・運用」は別問題に見えますが、実務では同時に発生します。代表条件を先に固定して、仕様表と車検証で一括照合すると判断が速くなります。

いすゞ指定で検索する背景

結論:メーカーを固定して探す場合、車両の統一・整備体制・乗り慣れが判断軸になります。

理由:車両が増えるほど、整備・部品・運用ルールの統一がコストに効きます。

具体:既存車両がいすゞ中心の会社では、車両の操作感や整備先の一元化が優先されやすいです。

また、同じ「4トンユニック」でも、ベース車のグレードや架装会社の構成で取り回しや装備が変わるため、候補を比較する際は「同条件で並べる」ことが重要です。

最終的に決めたいこと

結論:「自社の現場作業に本当に適するか」を、届く・積める・入る・違反しないの順で確認します。

具体:代表現場を1つ、代表荷を1つ決めて、仕様表と車検証で答え合わせすると判断が早いです。

判断を安定させるコツは、荷と据付を「最大条件」で想定することです。軽い荷・近い据付だけで想定すると、想定外の案件で外注が増えやすくなります。

結論と「迷わない」判断軸

結論(要約)

結論:中規模現場で積載とクレーン作業の両立が必要なら、いすゞ4トンユニックは有力です。

条件:実質積載・作業半径/段数・免許区分の整合が取れない場合、導入後に使いにくくなります。

「使いにくさ」は、運搬回数の増加だけでなく、現場滞留・段取り替え・再搬入といった見えにくいコストとして出やすい点に注意が必要です。

最重要の判断軸

結論:積載量とクレーン性能が自社業務に対して過不足なく成立するかが最優先です。

理由:どちらかが不足すると、運搬回数の増加・外注追加・現場滞留が発生します。

この判断は「最大積載量」単体ではなく、「実質積載(装着後)」「荷姿(長物・偏荷重)」「代表ルートの制限(幅・高さ)」まで含めて成立させるとブレません。

二次判断軸(迷ったらここで分ける)

- 🔍 作業半径・ブーム構成が代表現場に合うか

- 🔍 車両総重量と免許区分が法規上問題ないか

- 🔍 2t・3tからのステップアップとして妥当か

二次判断軸は、候補が複数に割れたときの「切り分け基準」です。先に代表条件を固定しておくと、感覚ではなく条件で選べます。

判断の手順(この記事の使い方)

- 運ぶ荷の代表例と頻度を決める(重量・形状・必要な運搬回数)

- 据付の代表例を決める(必要な作業半径・揚程・据付位置)

- 代表現場の条件を決める(進入路幅・設置スペース・障害物)

- 車検証で法規条件を確認する(車両総重量・最大積載量・寸法)

- 仕様表で作業半径・定格荷重を確認し、過不足を判定する

実務では、先に「据付位置の半径」を決めると、段数・能力の候補が早く絞れます。次に実質積載で運搬回数が成立するかを確認すると、導入後のギャップが減ります。

いすゞ4トンユニックの「積載」と「クレーン性能」—トレードオフを理解する

前提:クレーンが載ると“積める量”は自動的に減る

結論:クレーン装置が載ると車両重量が増え、実質的な最大積載量は変動します。

理由:最大積載量は車両総重量の枠内で決まり、架装条件で車両重量が変わります。

補足:同じ「いすゞ4トンユニック」でも、装備・段数・追加オプションで差が出ます。

「積載が足りない」は、重量だけでなく荷姿でも起きます。長物・嵩張る資材は、重量が軽くても荷台寸法や積み方の制約で回数が増えることがあります。

- ✅ 確認先:車検証の最大積載量・車両総重量

- ✅ 確認先:仕様表のクレーン装置・装備条件

「最大積載量(車検証)」と「想定する荷(重量・数量)」を先に結びつけ、運搬回数が現実的かを確認してから、クレーン性能の比較に入ると判断が安定します。

作業半径・段数で“届く現場/届かない現場”が分かれる

結論:作業半径とブーム段数が合わないと、据付位置に届かず手戻りが増えます。

理由:設置位置が少し変わるだけで必要半径が増え、定格荷重の条件も変わります。

具体:代表現場で「どこに車両を置けるか」を決め、仕様表の作業半径で照合すると判断が安定します。

「届く/届かない」は、半径だけでなく揚程(高さ)や障害物(電線・庇・足場)でも分岐します。現場で車両位置を動かせないケースほど、余裕のない半径設定はリスクになります。

できること/できないこと(誤解を潰す)

結論:4トンユニックは「吊り作業+運搬」を同時にこなせますが、条件無視の吊り作業はできません。

「できる(条件内)」は、能力表の条件・アウトリガーの張出し条件・設置環境が揃った状態を指します。「重量が軽いから大丈夫」といった判断は、作業半径が伸びた瞬間に崩れやすいです。

| 項目 | できる(条件内) | できない/危険 |

|---|---|---|

| 運搬 | 資材を積んで現場へ運ぶ | 実質積載を超える積載 |

| 吊り作業 | 仕様表の条件内で吊る・据える | 無理な半径・無理な荷で吊る |

| 設置 | アウトリガー設置・水平確保 | 不安定な地盤・傾斜で作業 |

「可能だが注意が必要」な典型は、作業半径ギリギリ・地盤が弱い・上空障害が多い現場です。安全側に倒すなら、設置条件を先に満たせるかを確認してから能力照合に進みます。

現場で見落としがちな制約(作業可否の分岐点)

結論:吊り作業は「置けるか」「張れるか」「回せるか」で作業可否が決まります。

能力表の前に、設置条件が満たせないと「性能があっても使えない」状態になります。特に、道路占用・周辺車両の通行確保など、現場ごとの制約も重なりやすい点に注意が必要です。

- ✅ アウトリガー設置スペースの確保

- ✅ 旋回範囲と上空障害(電線・建物)の確認

- ✅ 地盤・傾斜・養生の可否確認

吊り作業の可否を「定格荷重」と「作業半径」の組み合わせで判断したい場合は、【ユニック車の吊り上げ荷重】定格荷重・能力の見方と注意点で、能力表の読み方を先に整理すると判断ミスを減らせます。

選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)

導入前チェックリスト(必須)

- ✅ 運ぶ荷:代表荷の重量・形状・長物の有無

- ✅ 代表現場:進入路幅・設置スペース・障害物

- ✅ 作業:必要な作業半径・揚程・据付位置

- ✅ 運用:保管場所・点検体制・乗務員の経験

- ✅ 法規:車両総重量・免許区分・必要な資格の有無

チェックの順番は「現場→作業→荷→法規」の流れでも構いませんが、最終的に車検証(総重量・最大積載量)と仕様表(半径・条件)で答え合わせできる形に揃えることが重要です。

比較表(2t/3t/4tの考え方)

2t/3tは「進入性と取り回し」、4tは「運搬と据付の同時成立」を強く意識すると比較が整理しやすいです。数字の大小ではなく、代表現場での成立条件で比べます。

| 比較軸 | 2tユニック | 3tユニック | 4tユニック |

|---|---|---|---|

| 用途の中心 | 小規模現場・軽資材 | 中小規模の汎用 | 運搬+据付の同時要求 |

| 積載の余裕 | 少なめ | 中程度 | 条件次第で有利 |

| 取り回し | 良い | 中間 | 現場条件の影響が大きい |

| 判断のコツ | 進入性優先 | バランス重視 | 代表現場で照合が必須 |

比較の際は、同じ現場条件を前提に「置ける位置が変わると半径がどう変わるか」まで具体化すると、段数の必要性が見えやすくなります。

4トンユニック内の比較(段数・半径の見方)

結論:段数や作業半径は「届く位置の自由度」と「条件内で吊れる範囲」を決めます。

理由:作業半径が増えるほど、定格荷重の条件が厳しくなるためです。

段数が多いほど届く可能性は増えますが、現場側の「置ける位置」が固定されると、必要な半径が先に決まります。届く距離の余裕と、条件内で吊れる余裕の両方を見ます。

- 🔍 代表現場で車両を置ける位置を決める

- 🔍 その位置から必要半径を測る

- 🔍 仕様表の作業半径・定格荷重で照合する

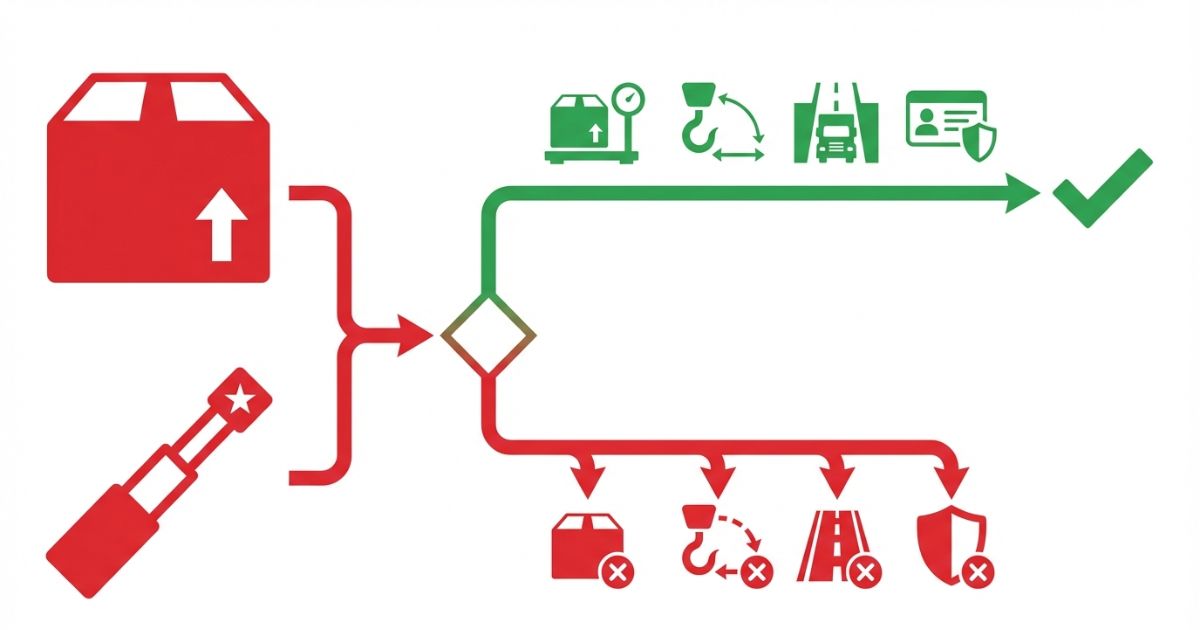

失敗例→回避策(最低3パターン)

- ⚠️ 失敗例:クレーン性能を優先しすぎて積載不足 → 回避:運搬量の最小要件を先に固定

- ⚠️ 失敗例:現場に入れない/アウトリガーが張れない → 回避:代表現場の寸法と設置条件を先にチェック

- ⚠️ 失敗例:免許・法規の見落としで運用できない → 回避:車検証と免許区分を導入前に照合

失敗が起きる背景は、「一部の条件だけを先に確定してしまう」ことです。荷・据付・進入・法規のうち、どれか1つでも未確定のまま導入を進めると、後工程で矛盾が出やすくなります。

判断が割れるケース(条件付きで分ける)

結論:運搬重視か据付重視かで最適解が変わります。

具体:運搬重視は実質積載を優先し、据付重視は作業半径と段数を優先して候補を絞ります。

例えば、運搬が詰まる現場では「回数が増える=人件費と段取りが増える」ため、実質積載を先に守る判断が合理的です。一方、据付が詰まる現場では「届かない=外注や再搬入」が発生しやすく、半径の余裕が優先になります。

費用感・レンタル/購入/外注の考え方

選択肢は3つ(購入・レンタル/リース・外注)

結論:稼働頻度と現場条件で、購入・レンタル・外注の最適解は変わります。

理由:保有すると固定費が増えますが、稼働が多いほど回収しやすいです。

具体:「月に何回使うか」「代表現場で必須か」「外注コスト」を並べると判断が安定します。

ここでのポイントは、費用だけでなく「手配の確実性」と「作業の段取り」も含めて比較することです。繁忙期に手配が難しい条件がある場合は、運用リスクとして織り込みます。

費用が変わる要因

- ✅ 段数・装備・架装条件

- ✅ 年式・整備状態・点検体制

- ✅ 保険・保管場所・稼働地域

費用の見落としポイントは、保管場所や点検体制など「導入後に毎月発生する運用コスト」です。見積り比較は、同じ前提条件(稼働・保管・点検)で揃えるとズレが減ります。

外注が合理的なケース

結論:低頻度・特殊条件・高リスク現場は、外注が合理的になりやすいです。

具体:短期間だけ必要な案件、設置条件が厳しい現場、社内の運転者・合図者の確保が難しい場合は外注も比較対象です。

外注の判断では、費用だけでなく「工程の遅延リスク」と「安全体制」をセットで比較します。自社で条件照合が難しい現場ほど、外注の合理性が高まりやすいです。

安全・法規・資格の注意(確認手順)

免許区分は「車両総重量・乗車定員」で決まる(確認が前提)

結論:運転に必要な免許区分は一律に断定せず、車検証で条件を確認します。

理由:同じ4トンクラスでも架装や仕様で車両総重量などが変わるためです。

具体:車検証の数値を確認し、免許条件は公的情報で照合すると安全です。

法規の誤認で多いのは、「積載量(4トン)」と「車両総重量」を混同することです。免許は車両総重量や乗車定員など複数条件で決まるため、導入前に必ず数値で確認します。

車検証で確認すべき項目(チェックリスト)

- ✅ 車両総重量

- ✅ 最大積載量

- ✅ 車両寸法(全長・全幅・全高)

- ✅ 用途・架装に関する記載

現場の進入制限や高さ制限がある場合は、車検証の寸法に加えて、架装部の実測や仕様書の記載も合わせて確認すると安全側で判断できます。

作業の安全確認(現場での最低限)

- ✅ アウトリガー設置と水平確保

- ✅ 合図・立入管理・作業範囲の確保

- ✅ 吊り荷条件と作業半径の照合

「安全確認」は段取りの一部として固定化するとミスが減ります。置き場所が変わるだけで半径条件が変わるため、作業開始前に能力表の条件へ戻って照合する流れが重要です。

やってはいけない運用

- ⚠️ 条件未確認のまま「吊れる」と決めて作業する

- ⚠️ 実質積載や免許条件を曖昧にしたまま運用する

- ⚠️ 現場条件を無視して一律に車両を決める

「できる前提」で進めるより、「条件が揃わないとできない前提」で段取りを組むと安全側で運用できます。特に初回現場は、代表条件を紙に落として確認するだけでも判断ミスが減ります。

FAQ

いすゞ4トンユニックはどんな業種に向く?

短答:運搬と据付が同時に発生しやすい業務に向きます。

確認ポイント:代表荷の重量・数量を決め、代表現場で必要な作業半径と合わせて仕様表で照合し、運搬回数が成立するかまで確認します。

2t・3tと比べて「一番変わる点」は?

短答:積載とクレーン作業性の両立がしやすくなる点です。

条件:進入条件・設置スペース・免許区分が合わない場合、メリットが出にくいです。次に確認すべきは、代表現場での「置ける位置」と「アウトリガー設置可否」です。

クレーン段数はどう選べばいい?

短答:代表現場で必要な作業半径から逆算して選びます。

確認ポイント:車両を置ける位置を決め、仕様表の作業半径・定格荷重で条件内かを確認します。次に、上空障害や揚程の制約がある現場は、据付位置の高さ条件も合わせて整理します。

クレーンがあると最大積載量はどれくらい変わる?

短答:架装条件で変わるため一律には言えません。

確認ポイント:車検証の最大積載量と、仕様表の装備条件をセットで確認します。次に、代表荷の重量・数量を当てはめて運搬回数が成立するかを確認します。

免許は何が必要?(確認ポイントは?)

短答:車両総重量・乗車定員などで決まるため、車検証確認が前提です。

確認ポイント:車検証の数値を確認し、公的情報で免許条件を照合します。次に、運用予定の担当者が実際に運転できる条件かを社内で照合してから導入判断に進みます。

購入とレンタル、どちらが向く?

短答:稼働頻度と代表現場での必須度で決まります。

確認ポイント:「月に何回使うか」「外注コスト」「保有時の固定費」を並べて判断します。次に、繁忙期の手配難易度や代替手段の有無も合わせて整理します。

現場で「入らない・張れない」を避けるには?

短答:代表現場の進入条件とアウトリガー設置スペースを先に確定します。

確認ポイント:設置位置を決め、作業半径と旋回範囲を仕様表の条件で照合します。次に、上空障害(電線・建物)と地盤条件(養生の要否)まで含めて作業可否を確認します。

まとめ & CTA

要点まとめ

- ✅ いすゞ4トンユニックは、積載とクレーン作業のバランスを重視する業務に適している

- ✅ 判断は「実質積載」「作業半径/段数」「免許条件」を揃えて行う

- ✅ 代表現場と代表荷を決め、車検証と仕様表で照合すると失敗を避けやすい

4トンユニックの検討は、性能の強さだけでなく「現場条件と法規条件まで含めて成立するか」を確認するほど、導入後の運用が安定します。

🧭 次に取る行動(CTA)

代表現場(進入条件・設置スペース)と代表荷(重量・形状)を1つ決め、車検証と仕様表で実質積載/作業半径/免許条件を照合して候補を絞ります。

候補が複数残る場合は、据付重視(半径・段数)か運搬重視(実質積載)かを先に決めると、比較の軸がぶれません。

コメント