現場や出庫前に「PTOが入らない」「クレーン(ユニック)が動かない」となると、焦りと不安が一気に強くなることがあります。

結論として、PTOが入らないのは故障ではなく、条件未達や操作ミスが原因である場合が多いです。

ただし「条件未達」といっても、停車・シフト位置・パーキングブレーキ・回転数・安全装置の状態など、複数の条件が同時に満たされて初めて作動する設計になっていることが多く、どれか1つでも欠けると入らない(入らないように制御される)ことがあります。

本記事は、仕組みの説明だけで終わらせず、作動条件→基本操作→切り分け→使用を中止すべき判断ラインまでを現場判断向けに整理します。

読後は「操作・条件の問題で再確認すべき状態」か「使用を中止して点検相談すべき状態」かを、危険な断定を避けつつ判断しやすくなります。

PTOの役割とユニック作動との関係を先に整理しておくと、入らない原因の切り分けが早くなるため、【ユニック車PTOとは】役割と仕組みを解説で前提を確認してから判断すると安全です。

著者情報・監修条件

著者:ユニック車ガイド編集部(現場判断・安全重視)

PTOの操作・不具合は作業安全性や事故リスクに直結します。記事内では原因の断定や危険な助言を避け、取扱説明書・車両仕様・現場ルールの確認を前提に整理します。異常表示がある場合や判断不能な場合は、作業を中止して有資格者・整備事業者へ確認してください。とくに、PTOが入らない状態で無理に油圧を立てようとしたり、インターロック解除を前提に考えたりすると、安全装置の意図を外して重大リスクにつながるため避けてください。

クイック診断(3択)

- ✅ PTOスイッチを操作してもランプや表示に変化がない → 作動条件・手順の未達を先に疑う(条件が揃っていないと「反応ゼロ」に見える車両もあります)

- ✅ ランプは点く/点滅するがユニックが動かない → 安全制御・警告表示と油圧系の前提を確認する(点灯=作動完了とは限らない点に注意)

- ✅ 異常表示・警告灯が出る/異音・違和感がある → 使用中止して取扱説明書・整備先へ確認する(繰り返し操作で症状が悪化する場合があります)

迷ったときのチェック(3つ)

- ✅ 停車・シフト位置など、PTO作動条件を満たしている(条件は車種・年式・架装で差が出ます)

- ✅ 取扱説明書で定められた基本操作手順を守っている(「順番」と「待ち時間」がある車両もあります)

- ✅ 警告灯や異常表示が出ていない(出ている場合は中止)(安全装置が働いている可能性を優先)

PTOが入らないときに起きていること(課題の全体像)

結論

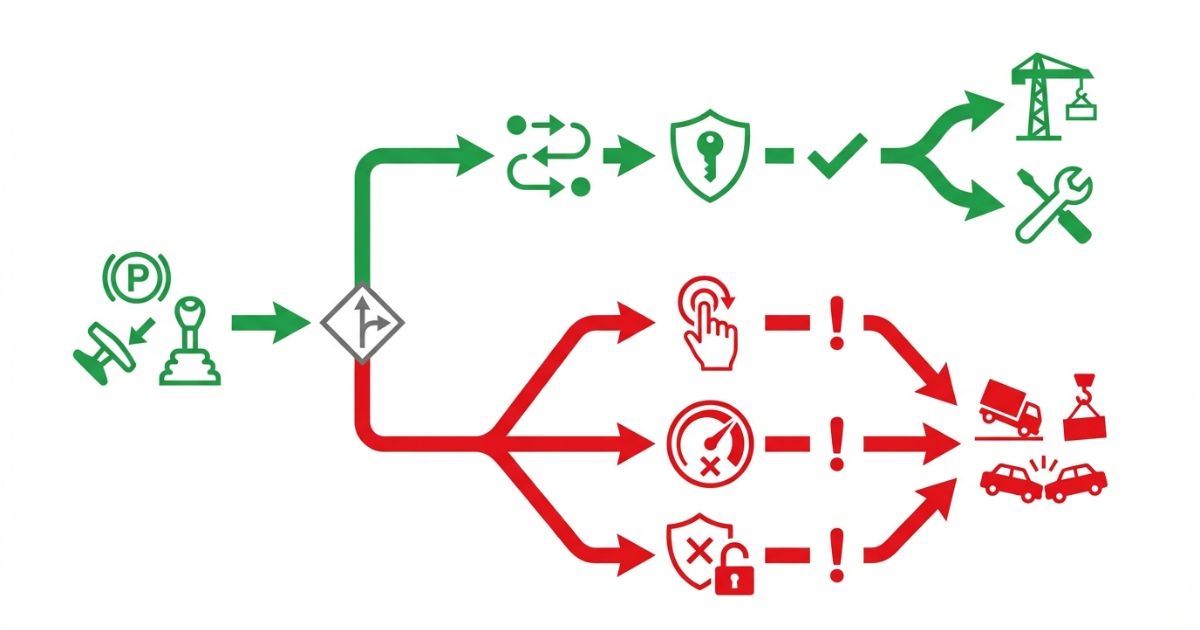

PTOが入らない状況は、故障だけでなく作動条件の未達・操作手順のずれ・安全装置(インターロック)の制御で発生することが多く、症状を整理すると確認すべき順番が明確になります。とくに「2t/3tの小型ユニック」は、車両側の安全条件(停車状態やシフト条件)と架装側の安全条件(アウトリガー・非常停止・安全装置)が二重に絡むことがあり、片側だけ見ても原因が見えないケースがあります。

よくある症状の整理(自己診断の入り口)

- ✅ PTOスイッチを入れても反応がない(表示が変わらない/音がしない)

- ✅ ランプ点灯/点滅のみで作動しない(PTOの状態表示と作動完了が一致しない場合がある)

- ✅ クレーン(ユニック)が動かない(油圧が立たない/安全制御で制限されている)

- ✅ 一度は入るがすぐ切れる/作動が不安定(条件が継続して満たせていない可能性も含む)

「故障」と「条件未達」を分けて考える

PTOが入らないときに最初にやるべきことは、原因を断定することではなく、作動条件・手順・安全制御を順番に確認して「どこで止まっているか」を切り分けることです。

また、「入らない=完全に故障」と決めつける前に、作動条件が“継続して”満たされているかも見ます。たとえば、PTO操作後にブレーキが緩んだ/シフトが動いた/回転数が規定外になった、などで安全制御が働くことがあります。

- ✅ まず疑うべきは「作動条件」「手順」「安全制御」

- ⚠️ 反応がないからといって繰り返し操作しない(誤操作や危険判断の原因になる)

- ⚠️ 条件が不明なまま、回転数を上げたり荷を吊ろうとしたりしない(安全制御の意図を外す)

結論と判断軸(迷わない決め方)

結論

いすゞユニック車のPTOが入らない原因の多くは故障ではなく、作動条件や操作手順、安全制御が満たされていないことによるものであり、条件確認と基本操作を行えば判断できます。逆に、警告表示や違和感がある場合は、現場で結論を出そうとせず中止・確認へ切り替えるのが安全です。

判断軸の優先順位

- ✅ 一次判断軸:PTO作動条件を満たしているかどうか(停車状態・シフト条件・ブレーキ等)

- ✅ 二次判断軸:基本操作手順が正しいか(順序だけでなくタイミングも含む)

- ✅ 二次判断軸:安全制御や警告表示の有無(架装側の安全条件も含める)

- ✅ 二次判断軸:現場で判断可能な範囲かどうか(無理に確定しない)

📌 「入らない=スイッチ不良」と短絡しやすいですが、条件が揃っていないとスイッチを押しても制御が受け付けない(または受け付けたように見えて作動しない)ことがあります。

| チェック項目 | OKの目安 | NG時の次アクション |

|---|---|---|

| 停車・シフト位置など作動条件 | 取扱説明書の条件に合致 | 条件を満たしてから再確認(条件が複数ある前提で一つずつ潰す) |

| 安全装置/インターロック | 作動を妨げる状態ではない | 表示・状態を確認し、無理に解除しない(架装側の条件も確認) |

| 警告灯・異常表示 | 警告が出ていない | 作業中止し、取扱説明書・整備先へ確認(表示内容を控える) |

| 基本操作手順 | 順序・タイミングが規定どおり | 手順を読み直し、飛ばし操作をやめる(最初からやり直す) |

PTOの基礎(何のための装置か・ユニックとどうつながるか)

結論

PTOは車両側の動力を取り出して外部装置へ伝えるための考え方で、ユニック車では油圧を立ち上げてクレーン装置を作動させる前提として位置づけられます。PTOが入らないと、油圧ポンプへ動力が伝わらず、結果としてクレーン操作が「効かない」状態になりやすいです。

PTOとは何か(最小限で理解する)

- 🧩 PTO:車両の動力を「外部の装置に使うために取り出す」仕組みの考え方

- 🧩 ユニック車:クレーン装置(架装)が油圧で動く構成が一般的

PTOが入らないと油圧が立ち上がらず、ユニックの起伏・旋回・伸縮などの操作ができない状態になります。逆に、PTOが入っていても架装側の安全装置が働いている場合は、油圧が立っていても動作が制限されることがあるため、PTOだけで完結する話ではありません。

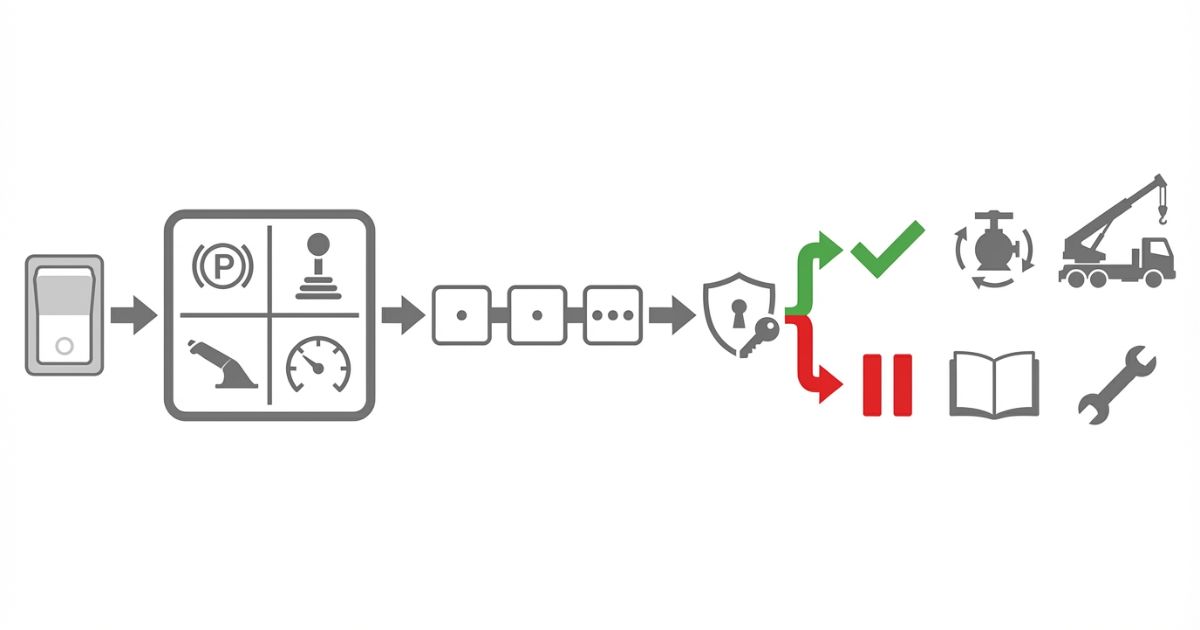

ユニック作動までの流れ(関係性の図解イメージ)

PTO(動力の取り出し) → 油圧系(圧力の立ち上げ) → クレーン装置(ユニック)の作動、という順でつながります。

📌 車種・年式・架装で表示や操作系は異なるため、操作の詳細は取扱説明書の手順を優先してください。PTO表示の意味(点灯・点滅・メッセージ)は車両側の設計差があるため、思い込みで判断しないことが安全です。

基本操作(安全にできる範囲での「正しい順序」)

結論

PTO操作は「条件を満たす→規定の順序で操作する→反応を確認する→作業後に確実に戻す」が基本で、焦りによる飛ばし操作が不作動の原因になりやすいです。可能な範囲で“1回の操作を丁寧に”行うほうが、結果的に復旧が早いことが多いです。

操作前に必ず確認すること

- ✅ 周囲・停車位置・第三者の安全が確保できている

- ✅ 車両が不用意に動かない状態である(転がり防止を含む)

- ✅ 取扱説明書に記載されたPTO作動条件を確認できている

📌 小型ユニック(2t/3t)では、狭い現場で停車姿勢が不安定になりやすく、条件確認が雑になると「入ったつもり」「入ったり切れたり」を招くことがあります。まずは安全確保と停車条件を優先してください。

基本操作の流れ(型)

- 作動条件(停車・シフト位置など)を確認する(条件が複数ある前提で漏れを作らない)

- PTOスイッチまたは操作系を取扱説明書の順序で操作する(必要なら一呼吸置いて反応を待つ)

- ランプ・表示・作動音など「反応」を確認する(点灯=作動完了とは限らない点に注意)

- 作業終了後は取扱説明書どおりにPTOを切り、復帰状態を確認する(復帰忘れがトラブルの元)

📌 反応の見方は車種・架装により異なるため、表示の意味は取扱説明書で確認してください。可能なら、表示内容(点滅パターンやメッセージ)を控えておくと、整備相談時に説明が早くなります。

| 失敗例 | 回避策 |

|---|---|

| 条件が整う前にPTOを繰り返し操作する | ✅ 先に作動条件を満たし、手順を最初からやり直す(「反応がない理由」を潰してから1回だけ操作) |

| 手順の一部を飛ばして作動しないまま負荷をかける | ✅ 規定の順序に戻し、反応を確認してから次へ進む(負荷をかけて“無理やり”動かさない) |

| 異常表示があるのに作業を続ける | ⚠️ 作業を中止し、取扱説明書・整備先へ確認する(表示内容・状況を控える) |

スイッチ操作の順序や点灯パターンで迷いやすい場合は、誤操作による再操作を増やさないために、【ユニック車PTOスイッチ】操作方法と注意点で確認ポイントを整理してから作動条件の見直しに戻すと判断が安定します。

入らない原因の切り分け(現場でできる順番)

結論

切り分けは「作動条件→手順→安全制御・警告」の順で進めると、無理な再操作を減らし、安全な判断に近づきます。改善しない場合は使用を中止して確認先へつなげます。ここで重要なのは、“現場でできる範囲”の確認で止めることで、原因究明(分解や配線確認など)に踏み込みすぎないことです。

最短で切り分ける確認順(YES/NOの考え方)

- 作動条件を満たしているか確認する(停車・シフト・ブレーキ・回転数など)

- 基本操作手順が取扱説明書どおりか確認する(順序と待ち時間の有無)

- 安全制御・警告表示がないか確認する(架装側の非常停止や安全条件も含む)

- 改善しない場合は作業を中止して相談する(状況を整理して伝える)

📌 「YESが揃っているのに動かない」段階まで来たら、現場で無理に結論を出すより、整備・架装業者に相談するほうが安全です。

原因カテゴリ別のチェックポイント(現場で見られる範囲)

- ✅ 条件未達:停車・シフト位置など、作動条件が揃っていない可能性(条件は複数ある前提)

- ✅ 手順ミス:順序・タイミングがずれている可能性(急いで飛ばすと起きやすい)

- ✅ 安全制御:インターロックが作動し、PTO作動が制限されている可能性(架装側の安全条件も含む)

- ✅ 警告/異常表示:異常の可能性を示唆し、使用中止の判断材料になる(表示内容を控える)

📌 原因の確定ができない場合は、無理に結論を出さず、取扱説明書の確認と整備先への相談に切り替えてください。相談時は「どの条件で/どの表示で/どこまで確認したか」を簡潔に伝えると進みが早くなります。

その場でやってはいけないこと(中止ライン)

- ⚠️ 安全装置・インターロックを無効化する発想で操作する(安全意図を外す)

- ⚠️ 反応がないまま再操作を繰り返す(誤操作の連鎖を生む)

- ⚠️ 警告灯や異常表示が出ているのに作業を続ける(中止が基本)

- ⚠️ 原因不明のまま負荷をかけて作動させようとする(吊荷・アウトリガー・姿勢が絡むと危険)

仕様・適合(いすゞ車種・年式差が絡むポイントの扱い方)

結論

「いすゞ車」であっても、車種・年式・架装(ユニック)・スイッチ配置や表示で差が出るため、操作の細部や表示の意味は一次情報(取扱説明書・仕様)で確認することが安全です。現場で混乱しやすいのは、「車両側のPTO条件」と「架装側の作動条件」を同じものとして扱ってしまう点で、両方の説明書を前提に考えるとブレが減ります。

確認すべき一次情報(迷わない確認先)

- ✅ 車両の取扱説明書(いすゞ車の操作・表示の前提)

- ✅ 架装(ユニック)側の説明書(クレーン装置の条件・安全制御)

- ✅ 車両仕様(車検証・仕様表の範囲で確認できる情報)

📌 2t/3t小型では、同じ“いすゞ”でもベース車(車種)や年式差で操作系が変わりやすく、さらに架装メーカーや架装仕様でも差が出ます。表示やスイッチ配置の「見た目」だけで同一と判断しないことが安全です。

後付け・交換の相談ライン

PTOの後付けや交換は、適合や安全性に関わる要素が多く、記事内で可否を断定できません。判断は「適合確認ができるか」を軸に進めることが安全です。

また、後付け・交換は単に部品が合うかだけでなく、車両側の制御・架装側の要求・現場運用まで含めて整合が必要になるため、現場での推測だけで進めないことが重要です。

- ✅ 車種・年式・架装の組み合わせが特定できる

- ✅ 取扱説明書・仕様情報で適合の確認手順が取れる

- 🧭 不明点が残る場合は整備事業者・架装業者へ確認する

費用感・レンタル/購入/外注の考え方(状況別の現実解)

結論

「早く動かしたい」という心理は自然ですが、PTOが入らない状態で無理に進めると事故リスクが高まります。状況に応じて、点検相談や代替手段も含めて選択肢を整理すると判断が安定します。小型ユニックは現場がタイトになりやすく、無理な復旧判断が作業全体のリスクになりやすいため、短期的な焦りより安全優先で整理してください。

| 選択肢 | 向く状況 | 注意点 |

|---|---|---|

| 自分で確認(条件・手順・表示) | ✅ 警告表示がなく、条件と手順を見直せる | ⚠️ 原因確定はしない。無理な再操作は避ける(現場でできる範囲に留める) |

| 整備相談(点検・診断) | ✅ 改善しない/表示が気になる/違和感がある | 📌 作業を中止して安全を優先する(表示・状況を控えて伝える) |

| 代替手段(レンタル・外注) | ✅ 納期が厳しい/停止が致命的 | 📌 条件・作業内容に合う手配が必要(能力・資格・現場ルールも含めて確認) |

安全・法規・資格の注意(YMYL配慮の明文化)

結論

PTOの不作動は、操作だけでなく安全装置・現場ルール・法規に関わる可能性があるため、無理な操作を避け、確認手順を固定すると安全性が上がります。とくに、ユニック作業は免許・資格・社内教育が状況で変わることがあるため、「いつも大丈夫だった」だけで判断しないことが重要です。

安全の基本(ユニック作業の前提)

- ✅ 周囲確認・立入管理・足場と設置の基本を守る(吊荷がなくても基本は同じ)

- ✅ 無理に作動させない(中止ラインを優先する)(安全装置が働く状況は「危険側」)

- ⚠️ 安全装置・インターロックを解除する助言はしない(解除を前提に考えない)

📌 可能だが注意が必要な例として、条件を満たせば動く場合でも、設置姿勢や周囲状況が悪いと作業自体が危険になります。「動くか」だけでなく「安全に作業できるか」も同時に判断してください。

法規・社内ルール・現場ルールの確認手順

- 会社・現場の運用ルール(安全基準)を確認する(資格・教育の扱いも含む)

- 車両・架装の取扱説明書で作動条件と禁止事項を確認する(禁止事項の見落としを防ぐ)

- 不明点が残る場合は有資格者・整備事業者へ確認する(現場判断で断定しない)

📌 作業に必要な教育・資格が絡む可能性があるため、実務の扱いは現場規程と法令で確認してください。誤認が起きやすいのは「小型だから軽い作業で資格不要」といった思い込みで、吊上げ・荷の状態・作業範囲によって扱いが変わることがあります。

FAQ

PTOが入らないとき、最初に見るべきことは?

最初に確認すべきことは、停車・シフト位置などの作動条件です。次に、取扱説明書どおりの操作手順になっているかを確認し、警告灯や異常表示がある場合は作業を中止してください。次に確認すべきポイントは、条件が「一部だけ」ではなく複数条件を同時に満たしているかを漏れなく見直すことです。

ランプが点くのに動かないのはなぜ?

ランプ点灯は「操作が入力された」状態を示す場合がありますが、作動条件や安全制御が満たされないと作動しないことがあります。表示の意味は車種・架装で異なるため、取扱説明書で確認してください。次に確認すべきポイントは、架装側の非常停止・安全装置・アウトリガー条件など、PTO以外の制御要因がないかです。

何回も入れ直していい?

反応がない状態での再操作の繰り返しはおすすめできません。作動条件と手順を最初から確認し、異常表示がある場合は作業を中止して確認先へつなげてください。次に確認すべきポイントは、同じ操作を繰り返すのではなく、条件→手順→表示の順で「どこが未達か」を整理することです。

いすゞのどの車種でも同じ操作?

車種・年式・架装(ユニック)・スイッチ配置で差が出るため、操作の細部は同一とは限りません。該当車両と架装の取扱説明書を優先してください。次に確認すべきポイントは、車両側と架装側の説明書で作動条件が一致している前提で見落としがないかを確認することです。

現場で見てOK/NGを判断する基準は?

警告灯・異常表示がない状態で、作動条件と手順を満たしても改善しない場合は、現場判断の範囲を超える可能性があります。無理に作動させず、作業を中止して取扱説明書と整備先で確認してください。次に確認すべきポイントは、相談時に伝えられるように表示内容・操作手順・条件確認の結果を整理しておくことです。

取扱説明書が手元にないときはどうする?

表示の意味や作動条件が不明な場合は、無理に操作を続けず、社内の管理者や整備先へ確認してください。車種・年式・架装情報を特定できると確認が早くなります。次に確認すべきポイントは、車検証や車両情報から車種・年式・架装情報を特定し、確認先へ伝えられる状態にすることです。

どうなったら整備に出すべき?

異常表示・警告灯が出る、異音や違和感がある、作動条件と手順を満たしても改善しない場合は、作業を中止して整備事業者へ相談してください。次に確認すべきポイントは、症状(いつから/どの操作で/どの表示が出るか)を簡潔に整理し、無理に再現させようとしないことです。

まとめ+CTA

まとめ(要点)

- ✅ PTOが入らない原因の多くは故障ではなく、条件未達や操作手順、安全制御が関係する(複数条件が絡む前提で整理する)

- ✅ 切り分けは「作動条件→手順→安全制御/警告」の順で進める(現場でできる範囲に留める)

- ✅ 異常表示がある場合や判断不能な場合は作業を中止して確認する(表示・状況を控えて相談する)

🧭 次に取る行動(CTA)

チェックリストで作動条件を確認し、確認順に沿って切り分けたうえで、異常表示や判断不能な場合は作業を中止して取扱説明書・整備先へ確認してください。焦って再操作を増やすより、条件と手順を整理して「一度で確実に」確認するほうが安全です。

コメント