クレーンが動かない、警告が出る、動きが不安定で作業が止まる状況は、現場の焦りが強くなる一方で安全面の不安も増えやすい。症状だけで故障箇所を決め打ちすると、見落としや二次トラブルにつながることがある。

結論は「故障時は原因を段階的に切り分け、修理前に確認すべきポイントを押さえることが重要。」ということ。操作条件・安全装置・油圧系・電気系の順に確認することで、現場での誤判断や二次トラブルを減らしやすくなる。

この記事では、三菱製ユニック車でよく見られる症状を整理した上で、現場で「どこまで確認できるか」と「どこで止めて点検・修理を依頼すべきか」の境界を、切り分け手順として明確化する。

警告表示や動作制限が出た場面で「安全装置の作動か、別要因か」を整理してから切り分けに入ると誤判断が減りやすいので、【ユニック車の安全装置】種類と役割で種類と役割を先に確認しておくと現場メモが作りやすくなる。

著者情報・監修条件

著者:ユニック車ガイド編集部(現場選定・安全配慮の実務編集)

執筆スタンス:症状だけで決め打ちせず、まず警告表示や安全装置の作動有無を確認し、次に操作条件、油圧系の観察、電気系の反応の順で切り分ける。危険サインが疑われる場合は無理に動かさず、再現条件と表示内容を記録して点検へ回す。

監修条件:本記事は安全・法規・資格の断定を目的とせず、現場の初期判断を支援する。作業可否や運用ルールは、車検証・仕様書・社内基準・安全担当の確認を優先する。

まず押さえるべき「故障で迷う理由」(課題の全体像)

結論:「症状=故障箇所」と短絡しやすい点が、現場判断を難しくする。最初に止める判断と切り分け順を決めると、誤判断が減りやすい。

理由:ユニック車(クレーン装置)は安全装置や操作条件の影響が大きく、油圧系・電気系の異常に見えても、実際は条件由来の制限や保護作動が絡むことがある。

補足:作業停止の焦りで「まず動かす」に寄ると、二次トラブルや危険側の動作につながる可能性が上がる。最初に「止める判断(危険サイン)」を置き、次に切り分け手順へ移ることが安全面でも合理的になる。

- ✅ 症状の決め打ちは避け、警告表示・安全装置の状態から確認を始める

- ✅ 次に、操作条件(手順・設定・停止条件)を揃えて再現性を確認する

- ⚠️ 異音・異臭・油漏れ拡大などの危険が疑われる場合は、無理に操作を続けない

結論と判断軸(切り分けの順番でブレをなくす)

結論:三菱ユニックの故障は、症状だけで判断せず、操作条件・安全装置・油圧系・電気系の順で切り分けることで、現場での誤判断や二次トラブルを防げる。

理由:警告表示や安全装置の作動は動作制限に直結しやすく、次に操作条件を揃えることで「操作ミス/条件由来」と「機械的トラブル」の境界が見えやすくなる。油圧系・電気系は、観察と反応パターンで方向性を作る方が安全に判断しやすい。

補足:現場の目的は「原因の断定」ではなく「方向性を作り、無理をしない範囲で次の行動を決める」こと。次の判断軸で整理すると迷いが減る。

- ✅ ①警告表示・安全装置の状態(作動しているなら無理な操作をしない)

- ✅ ②現場で確認可能な範囲かどうか(観察・記録で止める)

- 🔍 ③専門業者の点検・修理が必要なレベルか(危険サイン/再現性/停止の頻度)

先にメモしておく観点(切り分けの精度を上げる)

結論:「いつから/どの操作で/どんな症状が出たか」を先に揃えると、切り分けの迷いが減る。

具体:発生時刻、作業内容、吊り荷の状態(定格荷重に対する余裕感のメモ)、設置状況、警告表示の有無、どの動作(旋回・伸縮・巻上げ等)で止まるかを、短いメモで残す。

よくある故障症状(まずは“現象”を整理する)

結論:症状は「完全停止」「動作不安定」「一部動作のみ不可」「危険サイン」「警告・表示」に分類して整理すると、次の切り分けが進めやすい。

理由:同じ症状でも原因が複数あり得るため、現象を先に分類し、次章の手順で方向性を作る方が安全側の判断になりやすい。

- ✅ クレーンが動かない/反応しない(完全停止)

- ✅ 動くが遅い/途中で止まる/脈動する(動作不安定)

- ✅ 旋回・伸縮・巻上げの一部だけ動かない(系統限定)

- ⚠️ 異音・異臭・油にじみ・発熱がある(危険サイン)

- ✅ 警告・ブザー・表示が出る(保護作動・異常検知の可能性)

補足:原因の断定は避け、次の章の「切り分け順」で判断する前提に置く。

修理前の確認ポイント(現場でできる切り分け手順)

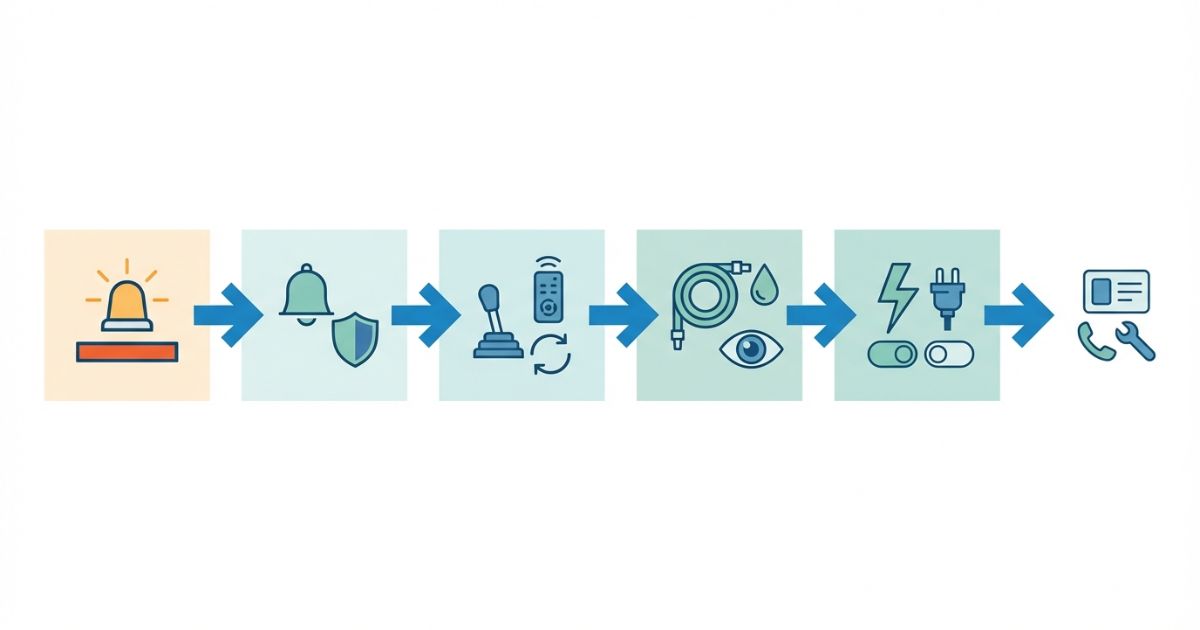

結論:「危険なら止める」→「警告表示・安全装置」→「操作条件」→「油圧系」→「電気系」→「依頼判断」の順で進めると、無理な自己修理を避けつつ方向性が作りやすい。

理由:安全装置と操作条件の見落としを先に潰すと、油圧系・電気系の観察が「原因候補の方向性」として整理しやすくなる。観察と記録で止める設計が二次トラブルを減らす。

具体:各ステップは「見ること」「記録すること」「やらないこと」をセットにして進める。

1) まず止めるべきサイン(無理に操作を続けない条件)

結論:危険が疑われる兆候がある場合は、動かして原因を探すより停止と点検へ回す方が安全側になる。

具体:異音・異臭・油漏れの拡大、想定外の動作、発熱が疑われる場合は、無理に操作を続けず、状況を記録して点検につなげる。

2) 警告表示・安全装置の確認(最優先)

結論:警告表示や安全装置の作動が疑われる場合は、解除や強行を前提にせず「表示内容と条件の記録」を優先する。

理由:安全装置は保護動作として意図的に制限をかけるため、先にここを確認すると、油圧系・電気系の疑いを過剰に広げずに済む。

- ✅ 見ること:警告・ブザー・表示の有無、発生タイミング(操作直後か、途中か)

- ✅ 記録すること:表示内容(可能なら写真)、再現条件(どの動作で出るか)

- ⚠️ やらないこと:表示の意味が不明なままの強行操作、保護を無視した運用

3) 操作条件・設定の確認(見落としが多い領域)

結論:操作手順・設定・停止条件を揃えて再現性を確認すると、「操作ミス/条件由来」と「機械的トラブル」の境界が見えやすくなる。

具体:直前の操作順、レバー/リモコンの状態、停止条件に影響する要素(荷重・姿勢・設置状況などの変化)を揃えて確認し、症状が消えるか残るかをメモする。

4) 油圧系の方向性を切る(現場で触れる範囲に限定)

結論:油圧系は「観察」で方向性を作り、分解や調整に踏み込まない方が安全な判断につながる。

理由:油圧系は不具合があっても見え方が多様で、現場での断定が難しい。観察結果を点検へ渡す設計が、手戻りを減らしやすい。

- ✅ 見ること:油量の状態、油にじみ、ホース周り、動作のムラ(遅い・脈動・止まりやすい)

- ✅ 記録すること:どの動作でムラが出るか、温まると変化するか、にじみの場所(写真)

- ⚠️ やらないこと:根拠のない締め込み・調整・分解、応急的な改造

5) 電気系の方向性を切る(反応・表示・断続性で整理)

結論:電気系は「完全無反応/断続/特定動作のみ不可」の反応パターンで整理し、配線・接点の断定は避ける。

具体:どの操作入力に反応がないか、断続的に復帰するか、特定の動作だけ不具合が出るかを整理し、警告表示や再現条件とセットで記録する。

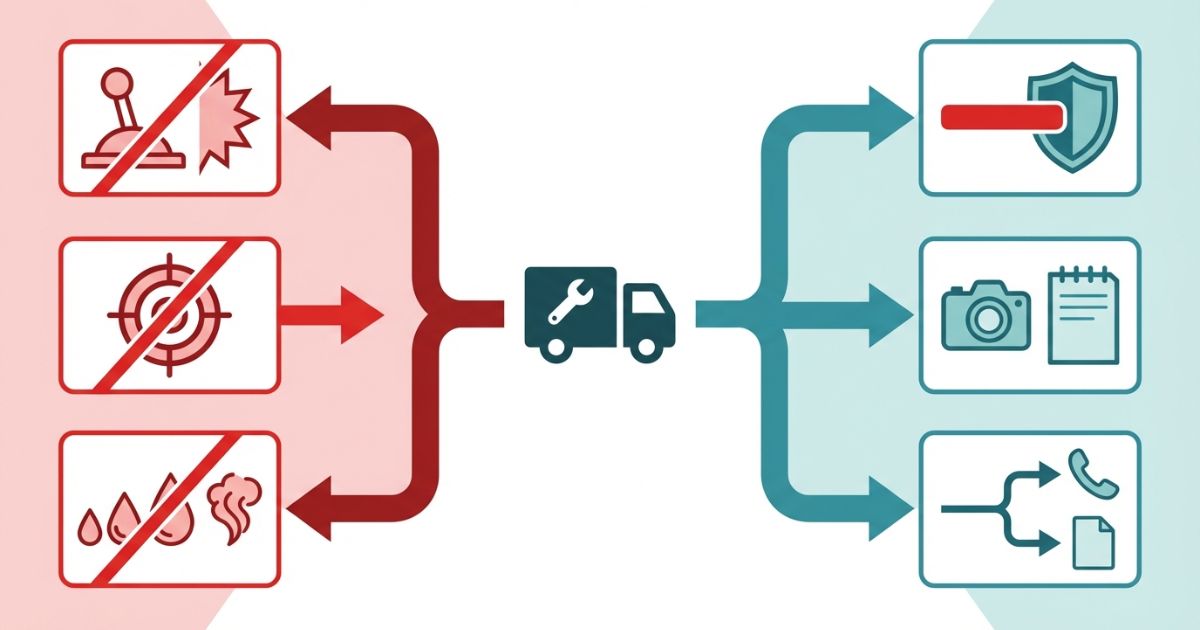

6) 最後に“依頼判断”を下す(境界を明示)

結論:現場確認で「方向性が絞れた/絞れない」を基準に、無理をせず早めに点検・修理へつなぐ。

理由:現場の役割は安全側の初期判断と情報整理であり、断定や分解ではない。情報が揃うほど点検がスムーズになりやすい。

- ✅ 依頼を急ぐ条件:危険サインが疑われる/安全装置作動が継続する/停止が再現する

- ✅ 依頼前に整える情報:症状、表示、再現条件、直前の操作、油圧観察、電気反応

- 🧭 次の行動:下のテンプレに沿って整理し、点検依頼時にまとめて伝える

| 項目 | 記入例(短文でOK) |

|---|---|

| 症状 | 巻上げだけ動かない/途中で止まる/完全無反応 など |

| 再現条件 | 特定動作で毎回/断続的/荷の状態で変わる など |

| 警告表示 | 表示あり(写真)/ブザーあり/なし |

| 操作条件 | 操作順を揃えても再現/揃えると消える など |

| 油圧観察 | 油にじみ(場所)/動作ムラ(動作)/油量の状態 |

| 電気反応 | 完全無反応/断続/特定動作のみ不可 |

| 暫定判断 | 安全装置/条件由来の可能性/油圧方向/電気方向(断定しない) |

| 次の行動 | 停止→点検依頼/情報追加→再確認/代替手段検討 |

仕様として「できること/できないこと」を故障時に判定する(運用可否の考え方)

結論:運用可否は「できる(条件一致)」「できない(停止推奨)」「迷う(追加確認)」で区分し、断定を避けて安全側に寄せて判断する。

理由:ユニック車の作業可否は、定格荷重や作業半径、設置条件、安全装置の状態で変わる。症状が軽く見えても条件次第で危険側に寄るため、区分で整理する方が判断が安定する。

補足:社内基準・現場ルール・仕様書(性能表を含む)を前提にし、迷う場合は点検へ回す。

| 区分 | 目安 | 次の行動 |

|---|---|---|

| できる(条件一致) | 警告表示がなく、再現性が低い軽微な違和感で、慎重運用が前提のケース | 記録を残し、点検予約まで無理をしない範囲で運用 |

| できない(停止推奨) | 危険サインが疑われる/安全装置作動が継続する/停止が再現するケース | 停止し、記録を添えて点検・修理へ |

| 迷う(追加確認) | 現場条件で症状が変わる/断続的に出る/荷重や作業半径で出方が変わるケース | 再現条件を揃えて記録し、判断が難しければ点検へ |

選び方・比較・実践(再発防止と現場停止を減らす)

結論:現場停止を減らすには、切り分け順をチェックリスト化し、比較表テンプレで情報を揃え、失敗例を回避策に変えるのが効果的になる。

具体:次の3点を「社内で共有できる形」に落とす。

現場での一次チェックリスト(順番固定)

- ✅ 危険サインの有無を確認し、疑いがあれば停止する

- ✅ 警告表示・安全装置の状態を確認し、表示内容と条件を記録する

- ✅ 操作条件(手順・設定・停止条件)を揃えて再現性を確認する

- ✅ 油圧系は観察(油量・にじみ・動作ムラ)で方向性を作る

- ✅ 電気系は反応パターン(無反応/断続/一部不可)で整理する

- 🧭 「方向性が絞れた/絞れない」を基準に点検依頼へ移る

失敗例→回避策(よくあるパターン)

- ⚠️ 失敗:動かそうとして悪化 → 回避:止める条件(危険サイン)を先に決める

- ⚠️ 失敗:症状だけで決め打ち → 回避:安全装置→操作条件→油圧→電気の順で切り分ける

- ✅ 失敗:情報不足で点検が長引く → 回避:再現条件・表示・観察をテンプレで揃えて渡す

費用感・レンタル/購入/外注の考え方(条件提示で整理)

結論:金額の一律比較ではなく、稼働頻度・条件のブレ・リスクで「代替手段が必要になりやすい条件」を整理すると判断しやすい。

理由:同じ症状でも再現条件が揃わないと原因特定が長引きやすく、現場停止の影響が大きいほど代替手段の価値が上がる。

具体:稼働頻度が高いほど点検の前倒しを検討し、条件のブレが大きいほど「記録」と「代替手段(レンタル・外注)」をセットで考える。

| 条件 | 起こりやすい困りごと | 考え方 |

|---|---|---|

| 稼働頻度が高い | 停止の影響が大きい | 点検の前倒しと代替手段の確保を検討する |

| 現場条件のブレが大きい | 症状が断続的で原因が絞りにくい | 再現条件の記録を強化し、迷うなら点検へ寄せる |

| リスクが高い作業が多い | 安全面の影響が大きい | 無理をせず代替(レンタル・外注)を安全側の選択肢として扱う |

安全・法規・資格の注意(確認手順を提示)

結論:安全装置の作動が疑われる場合は強行を前提にせず、車両条件・作業条件・資格は「確認手順」で整理する。

理由:ユニック車の作業可否は定格荷重や作業半径、設置条件に依存し、法規や社内運用も状況で変わる。断定より確認が安全側の判断になる。

- ✅ 安全:警告表示・安全装置の作動が疑われる場合は無理な操作を避ける

- ✅ 法規:車両条件・積載・作業条件は車検証・仕様書・社内基準で確認する

- ✅ 資格:必要資格・社内運用は現場ルールや安全担当へ確認する

停止判断の基準を「危険サイン」とセットで確認しておくと安全側の運用判断が安定するので、【ユニック車の事故】よくある原因と事故事例から学ぶ注意点で事例と原因パターンを把握しておくと、無理な操作を避ける判断材料になりやすい。

FAQ(よくある質問)

Q:クレーンが動かないとき最初に何を見る?

A:安全装置・警告表示と停止条件を優先する。次に「いつから/どの操作で再現するか」を記録して切り分けに入る。

Q:油圧系と電気系はどう見分ける?

A:反応の出方(完全無反応/断続/一部動作のみ不可)と観察情報(油量・にじみ・動作ムラ)で方向性を分ける。次に再現条件を揃えて整理する。

Q:操作ミスと故障の境界は?

A:手順・設定・条件を揃えても再現するかで判断する。次に操作条件チェックを終えてから点検依頼に回す。

Q:現場で無理に動かしていい?

A:危険サインや安全装置作動が疑われる場合は避ける。次に「止める条件」を先に決める。

Q:業者に依頼するとき何を伝える?

A:症状・表示・再現条件・直前の操作・観察結果をセットで伝える。次に比較表テンプレに整理して共有する。

まとめ+CTA(次に取る行動)

結論:症状の決め打ちを避け、切り分け順(安全装置→操作条件→油圧→電気)で判断すると、現場での誤判断と二次トラブルを減らしやすくなる。

- ✅ 症状だけで決めず、警告表示・安全装置から確認する

- ✅ 無理な操作を避け、停止すべき条件(危険サイン)を先に決める

- ✅ 記録を整えると点検・修理の手戻りが減りやすい

次に取る行動(現場で迷わない手順)

- 危険サインと警告表示を確認し、停止判断を先に行う

- 再現条件と症状をテンプレに記録し、切り分け順でチェックする

- 現場確認の範囲を超える場合は、記録を添えて点検・修理を依頼する

コメント