狭い現場・不整地・搬入制約のある小規模工事では、「何tを手配すれば足りるのか」「過剰手配でコストが膨らまないか」が迷いどころです。

結論は、狭所・小規模現場には向くが、用途は限定される。という整理になります。

本記事は、狭所・小規模現場に論点を絞り、ラフテレーンクレーン13tで“できる/できない”を分ける判断ラインと、手配前に確認すべき手順を明確にします。

小型クラスのクレーンをトン数で比較して判断の基準をそろえたい場合は、【小型トラッククレーンとは】2t・3t・4t・4.9tの違いと注意点で「どこから不足が出やすいか」を先に整理すると迷いが減ります。

この記事で判断できること

- ✅ 13tが“ちょうど良い”現場条件/“無理が出る”条件

- ✅ 選定に必要な確認手順(現場条件→作業条件→運用条件)

- ✅ レンタル/購入/外注の考え方(条件付き)

著者情報

ユニック車ガイド編集部(現場・安全配慮担当)

執筆スタンス

狭所だから小さく、ではなく『必要な作業半径と吊上能力に対して過不足がないか』を先に確定します。13tは条件が合えば効きますが、合わない場合は不足のリスクが先に出ます。

狭所・小規模現場で「13t」が検討に上がる理由(課題の全体像)

よくある迷い(ペルソナの悩みを言語化)

結論:狭所・小規模現場の手配は、現場が小さいことよりも一部だけ重い/届かない/段取り替えが増えることが迷いの原因になります。

理由:小規模でも「一回だけ重い」「建物を避けるために作業半径が伸びる」など、作業条件が一気に厳しくなる局面があるためです。

補足:「狭い=小さいクレーンが正解」と決め打つと、届かない・置けないで手配変更が発生しやすくなります。

- ✅ 小規模でも一部だけ重い/遠い作業が混ざる

- ✅ 追加手配・段取り替えでコストが膨らむ不安が出る

- ⚠️ 「狭い=小さい」が先行して必要半径を見落とす

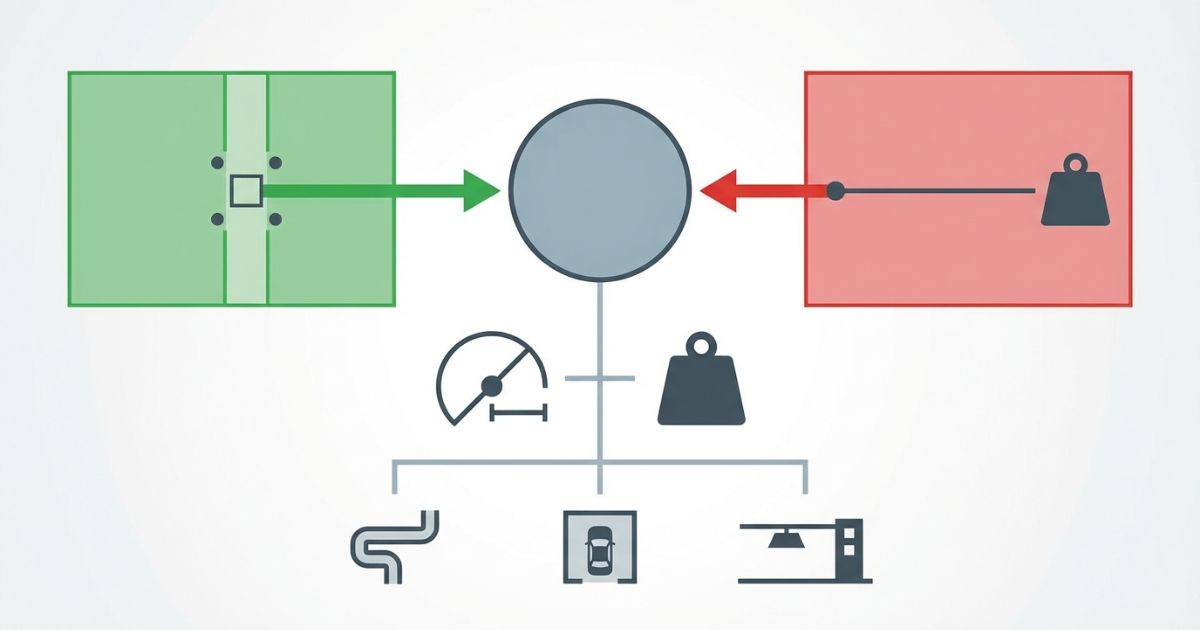

最初に決めるべき前提(現場での“制約”の洗い出し)

結論:ラフテレーンクレーン13tの検討は、吊上能力の前に現場の制約(置けるか・動けるか・障害があるか)を先に固定すると判断が早くなります。

理由:狭所・不整地では、設置条件が作業半径や作業姿勢を制限し、結果として定格荷重の有効範囲を狭めるためです。

具体:次の項目を現場でメモ化すると、手配の打合せが一段早く進みます。

- ✅ 搬入経路(道幅・曲がり角・段差)

- ✅ 設置可能範囲(停車位置の候補と余白)

- ✅ 作業スペース(資材置き場・人の動線)

- ✅ 周囲障害(架空線・建物・樹木など)

- ✅ 作業目的(据付/荷下ろし/資材移動)と作業回数

結論と判断軸(13tを選ぶ/外すの基準)

結論(summaryConclusionの要約)

結論:ラフテレーンクレーン13tは「狭所・小規模×機動性×必要十分」を狙うときに有効ですが、作業規模や将来用途によっては能力不足となるため条件確認が不可欠です。

理由:13tクラスは、狭所での取り回しと作業能力のバランスを取りやすい一方、作業半径が伸びる・回数が多い・将来の工事が大型化する場合に不足が出やすいためです。

補足:現場規模の大小よりも、必要な作業半径と必要な吊上能力の組み合わせが優先順位の最上位になります。

判断軸(primaryAxis)

結論:判断軸の中心は、必要な吊上能力と必要な作業半径に対して13tクラスが過不足ないかです。

理由:吊り荷の重さが同じでも、作業半径・設置条件・作業姿勢で定格荷重の使える範囲は変わります。

具体:現場で次の2点を「最大値」で押さえると、手配がブレにくくなります。

- ✅ 吊り荷の最大重量(余裕を見た最大)

- ✅ 必要な最大リーチ(置き場制約を含めた最大)

副次判断軸(secondaryAxisを実務に落とす)

結論:13tの適合性は、機動性・コスト効率・将来工事の3点で補正して最終判断します。

理由:狭所・不整地は段取り替えや待ち時間が増えやすく、過剰手配と不足手配のどちらが損になるかが現場で逆転するためです。

- ✅ 機動性:不整地/狭小地/段取り替え頻度が高いほど重視

- ✅ コスト:過剰手配より不足による手配変更が高くつく場合がある

- ✅ 将来対応:同条件の工事が継続するか、半年〜1年の傾向で見る

判断を早くする3点チェック(簡易フロー)

結論:手配判断は、作業条件→現場条件→運用条件の順で確認すると、狭所でも迷いが減ります。

理由:作業内容が曖昧なまま現場だけを見ても、必要半径と必要能力が確定しないためです。

- ✅ ①作業条件(何を・どこまで・何回)

- ✅ ②現場条件(置けるか・動けるか・障害があるか)

- ✅ ③運用条件(手配方法・時間帯・調整の手間)

13tで「できること/できないこと」(誤解を潰す)

「できる」を決める要素(条件セットで考える)

結論:ラフテレーンクレーン13tの「できる」は、吊り荷の重さ単体では決まりません。作業半径・設置条件・作業姿勢をセットで見て初めて作業可否が決まります。

理由:定格荷重は、作業半径や姿勢の条件で有効範囲が変わるためです。

具体:狭所では設置位置が制限されやすく、必要作業半径が伸びて「同じ重量でも可否が変わる」状況が起きます。

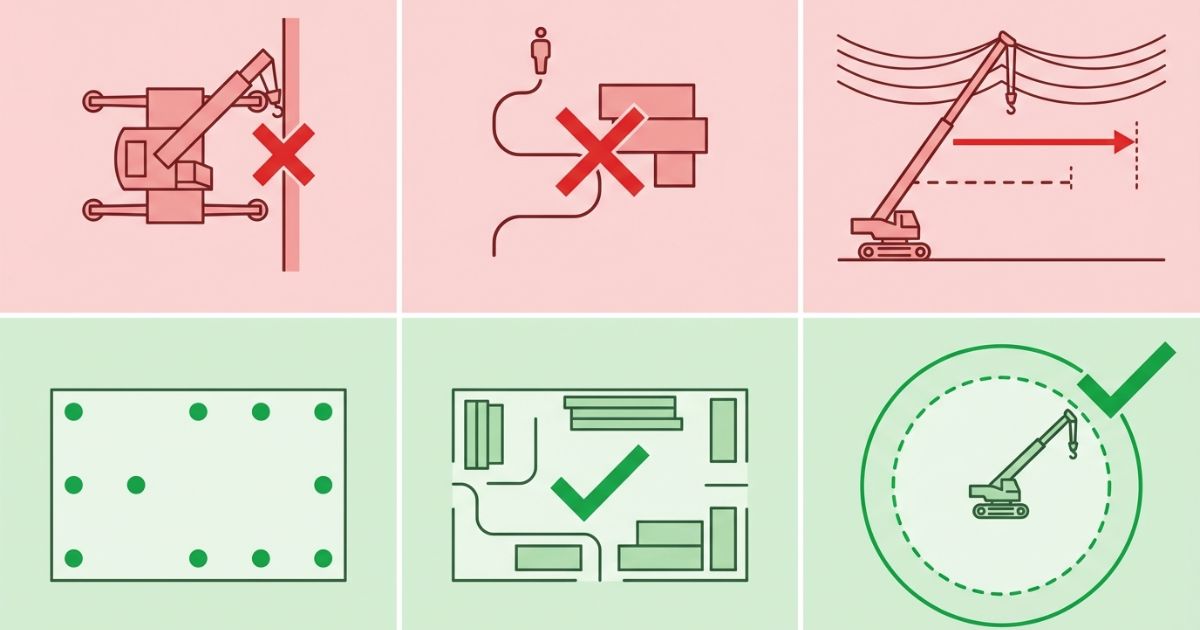

「できない」になりやすいパターン(限定用途の明示)

結論:13tが向かないのは、作業半径が必要以上に伸びる/作業規模が大きく回数が多い/将来用途で上位クラスが必要になる、のいずれかが強い現場です。

理由:不足が起きると、手配変更・日程変更・段取り替えの増加で、結果的にコストとリスクが増えやすくなります。

- ⚠️ 置き場が確保できず、作業半径が伸びて無理が出る

- ⚠️ 回数が多く、段取り替えと時間増が避けにくい

- ✅ 将来工事の大型化で、手配の一貫性が崩れる

狭所で起きやすい落とし穴

結論:狭所の失敗は「置けると思ったが置けない」「動線が詰む」「周辺障害で作業半径が取れない」の3つに集約されます。

理由:狭いほど代替の置き場や逃げ道が少なく、現場の微差が作業可否に直結するためです。

- ✅ 設置候補を1つに絞らず、複数案を持つ

- ✅ 周辺障害を先に洗い出し、必要作業半径を現実値にする

- ✅ 人と資材の動線を確保し、作業中の詰まりを防ぐ

選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)

手配前チェックリスト(現場で迷わないための確認手順)

結論:手配前に、作業条件・現場条件・運用条件を同じ粒度で揃えると、13tの過不足判断が再現できます。

理由:条件の抜けがあると、当日の段取り替えや追加手配が発生しやすくなるためです。

具体:次のチェック項目を埋める形で整理します。

作業条件

- ✅ 吊り荷の最大重量

- ✅ 最大リーチ(最大作業半径)

- ✅ 作業回数(段取り替えの回数)

- ✅ 搬入・搬出の流れ

現場条件

- ✅ 進入路(道幅・旋回・段差)

- ✅ 設置可能範囲(候補位置と余白)

- ✅ 路面状況(不整地・傾斜・軟弱)

- ✅ 周辺障害(架空線・建物・樹木)

運用条件

- ✅ 作業時間帯(通行規制・近隣配慮を含む)

- ✅ 関係者調整(立入管理・合図系統)

- ✅ 安全確保の手順(打合せの段取り)

| 比較観点 | 13tクラスで見たいポイント | 不足/過剰が出やすいサイン |

|---|---|---|

| 狭所適性(置き場・取り回し) | 設置候補が確保でき、動線が詰まらない | 置ける想定が1案しかない/人と資材の動線が干渉する |

| 作業余裕(過不足) | 最大重量と最大作業半径の組み合わせが範囲内 | 半径が伸びる前提が強い/一部だけ重い作業がある |

| 運用の柔軟性(段取り) | 段取り替えが少なく、作業回数が過大でない | 回数が多く、段取り替えと待ち時間が増えそう |

失敗例→回避策(必須)

結論:狭所・小規模現場の失敗は、半径と設置条件の見落としで起きます。回避は「先に確定する項目」を固定することです。

理由:当日になってから不足が判明すると、手配変更や段取り替えで時間とコストが増えるためです。

失敗例1:狭所を理由に小さく選びすぎて届かない

- ⚠️ 置ける位置が限定され、必要作業半径が想定より伸びた

- ✅ 回避策:作業半径を先に確定し、置き場候補を複数用意する

失敗例2:置き場を見誤って姿勢が取れない

- ⚠️ 設置可能範囲の余白が足りず、作業姿勢が制限された

- ✅ 回避策:設置可能範囲を測定し、レイアウト化して共有する

失敗例3:将来工事を見落として手配が二度手間

- ⚠️ 今回は足りても、半年〜1年で上位クラスが必要になった

- ✅ 回避策:半年〜1年の工事傾向を確認し、継続条件で判断する

費用感・レンタル/購入/外注の考え方(条件提示で整理)

レンタルが向く条件

結論:単発・条件変動が大きい場合は、レンタルが整理しやすくなります。

理由:狭所・不整地は現場ごとに設置条件が変わりやすく、機種を固定すると不足が出るリスクがあるためです。

- ✅ 単発で、次の案件条件が読みにくい

- ✅ 現場ごとに進入路や置き場の制約が変わる

- ✅ 必要な作業半径が毎回ブレる

購入が向く条件

結論:同種の狭所・小規模案件が継続し、稼働計画が立つ場合は購入が検討対象になります。

理由:稼働の継続性があるほど、手配の固定化が効きやすくなるためです。

- ✅ 同条件の案件が継続して発生する

- ✅ 現場条件が似ていて、運用が固定化できる

- ✅ 将来工事でも上位クラスを要しにくい

外注(クレーン作業一式)で整理した方が良い条件

結論:現場の制約が強く、段取りや安全確保を含めた最適化が必要な場合は、作業一式の外注が合うことがあります。

理由:狭所は設置条件と安全確保がボトルネックになりやすく、手配だけでなく計画と運用の最適化が効くためです。

- ✅ 設置候補が少なく、当日の調整が難しい

- ✅ 周辺障害が多く、安全確保の段取りが重い

- ✅ 関係者調整(立入管理・合図系統)が多い

結論に戻す(コストは「過剰」より「不足」が高くつく場合がある)

結論:費用の比較は、単価だけではなく「不足による手配変更・追加日程」が出るかで整理します。

理由:狭所・小規模現場は代替手段が少なく、追加手配の影響が大きくなりやすいからです。

具体:過不足の判断を先に確定し、レンタル/購入/外注は運用条件で分岐させます。

安全・法規・資格の注意(確認手順として設計)

断定しない前提(確認が必要な領域)

結論:安全・法規・資格は、現場条件と作業内容で要件が変わるため、一般論の断定ではなく確認手順として整理します。

理由:同じ13tクラスでも、作業内容・体制・現場条件で必要な手続きや資格確認が変わり得るためです。

補足:作業可否は、定格荷重・作業半径・設置条件と合わせて、事前打合せで確定させます。

最低限の確認手順(読者が取れる行動)

結論:確認は、作業内容の整理→必要資格・手続きの確認→作業計画と安全確保の打合せ、の順で進めます。

理由:作業内容が固まらないと、必要な確認項目が確定しないためです。

- ✅ ①作業内容を整理(最大重量・最大リーチ・回数・周辺障害)

- ✅ ②必要資格・手続きの確認(作業体制に合わせて)

- ✅ ③作業計画と安全確保の打合せ(立入管理・合図系統・動線)

狭所で特に意識すべき安全観点

結論:狭いほど逃げ場がなく、周辺障害・見通し・合図系統・立入管理の重要度が上がります。

理由:作業スペースが限られるほど、人と重機と荷の干渉が起きやすくなるためです。

- ✅ 周辺障害を可視化し、必要作業半径を現実値にする

- ✅ 見通しが悪い前提で合図系統を固定する

- ✅ 立入管理で人の動線を分離する

小型のクレーン付きトラックで「用途別に何が得意か」を把握してから手配方針を固めたい場合は、【クレーン付きトラック 小型】用途別の特徴と選び方の基本で判断の観点をそろえると、過不足の見落としを減らせます。

FAQ

13tは狭所なら基本的に最適?

狭所でも作業条件が合う場合に限ります。必要な作業半径と必要な吊上能力の組み合わせを先に確定し、設置条件で無理が出ないかを確認します。

小規模現場なら13tで十分?

小規模でも「重い・遠い・回数が多い」が強いと不足しやすくなります。現場規模より最大条件(最大重量・最大リーチ・回数)で判断します。

選定で一番先に見るべきは?

必要吊上能力と必要作業半径の組み合わせです。吊り荷重量だけで判断すると、狭所では半径不足が起きやすくなります。

レンタルと購入の判断は?

稼働の継続性と現場条件の固定度で決めます。単発・条件変動が大きいならレンタル、同条件案件が継続して稼働計画が立つなら購入を検討します。

安全面で最初にやることは?

設置条件と周辺障害の洗い出しを先に行い、作業計画と合図系統を共有します。狭所は逃げ場が少ない前提で、立入管理と動線分離を強めます。

まとめ & CTA(要点→次の行動)

要点:ラフテレーンクレーン13tは、狭所・小規模現場で機動性と必要十分な作業を両立したい場合に有効ですが、用途は限定されます。

重要条件(判断ライン):

- ✅ 必要な吊上能力・作業半径が13tクラスの範囲内である

- ✅ 作業場所が不整地・狭小地であり機動性が重視される

- ✅ 将来的により大きなクラスを要する工事予定がない

🧭 次の行動(primary CTA)

現場条件(進入路・設置可能範囲・周辺障害)と作業条件(最大重量・最大リーチ・回数)をチェックリストで整理し、13tが過不足ないかを先に確定します。

著者情報

ユニック車ガイド編集部(現場・安全配慮担当)|現場判断(作業条件→現場条件→運用条件)の整理を重視し、過度な断定を避けて確認手順と判断軸を提示します。

コメント