小規模工事の揚重作業では、ラフテレーンクレーンの「5tで足りるか」「現場で使えるか」「資格や安全面は問題ないか」で迷いやすいです。

結論は、5tラフテレーンクレーンは、小規模現場で条件が合う場合に使い道があります。

このページでは、小型クレーンとしての実用範囲を曖昧にせず、「できる/できない」を線引きし、現場条件に当てはめて判断できるように整理します。

読後は、5tが適正か、またはユニック車・別クラス・外注のほうが妥当かを、条件ベースで判断できます。

小規模現場で「揚重中心の作業」か「搬送+小規模な揚重」かを切り分けたい場合は、【ユニック車は何トン?】1t〜10tのトン数目安と選び方で、トン数の目安と選び方を先に整理しておくと判断が早くなります。

著者情報・監修条件

著者:ユニック車ガイド編集部(現場・安全配慮)

編集方針:過度に推奨せず、条件付きで安全に判断できるよう「確認手順」と「線引き」を重視します。

監修条件(安全・法規・資格):資格要件や法規の最終確認は、所属会社の安全衛生担当・レンタル会社・メーカー資料などの一次情報で行ってください。本記事は判断材料と確認手順の整理を目的とします。

なぜ「ラフテレーンクレーン 5t」で迷うのか(課題の全体像)

小型でも“現場条件”で使える/使えないが分かれる

結論は、5tという定格荷重だけで可否が決まらない点が迷いの原因です。

理由は、クレーン作業は作業半径・揚程・設置スペース・路面状況・安全管理が揃って成立するためです。

補足として、同じ「吊り荷重量」でも、作業半径が伸びると定格荷重の範囲内でも作業が成立しない場合があります。

具体例として、現場の搬入路が未舗装で傾斜がある、または設置スペースが限られる場合、車両の設置ができず作業自体が成立しないことがあります。

検討時点で押さえるべき前提(何を決めたい検索か)

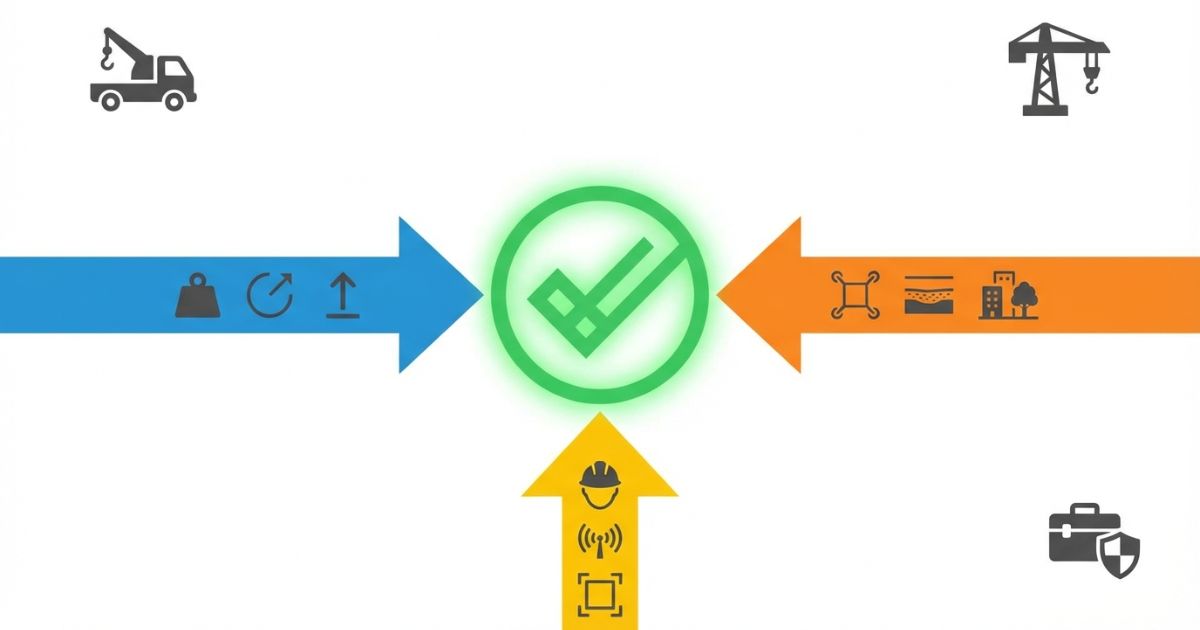

結論は、検討段階で用途・現場・安全体制を同時に揃える必要があります。

理由は、ラフテレーンクレーンは単体の性能だけでなく、作業計画と安全管理がセットで求められるためです。

補足として、導入判断は「購入するか」より先に「現場条件で成立するか」を確定させるほうが安全です。

具体として、現場で必要な情報は「吊り荷重量」「作業半径」「揚程」「設置スペース」「路面状況」「周辺障害」「安全管理体制」「資格要件」です。

結論と判断軸(最短で判断できる枠組み)

結論(条件付き)— 5tが“適正”になるパターン

結論は、ラフテレーンクレーン5tは、小規模工事や限定的な揚重作業において機動性を活かせる小型クレーンであり、作業能力・現場条件・資格要件が合致する場合に有効な選択肢となります。

理由は、5tクラスは小型クレーンとして現場に合わせやすい一方で、条件が揃わないと作業半径や設置面で制約が出やすいためです。

補足として、適正判断の基準は「最大吊り上げ荷重5t以内」だけではなく、作業半径・揚程・設置条件・安全管理の成立まで含めて見ます。

- ✅ 最大吊り上げ荷重5t以内で作業が完結する

- ✅ 狭小地や未舗装路など、機動性が求められる現場である

- ✅ 操作資格・安全管理体制が法規に沿って確保されている

判断軸①(主軸)— 5tという能力が作業内容に対して適正か

結論は、主軸は「5tが現場の作業内容に対して適正か」です。

理由は、クレーン装置の能力は作業半径や揚程の条件で変動し、吊り荷重量だけでは不足・過剰を判断できないためです。

補足として、現場で必要な整理は「最大重量」より「最も厳しい条件の作業半径と揚程」を基準に行います。

- ✅ 吊り荷重量:最大重量だけでなく、作業中の姿勢や重心も含めて整理

- ✅ 作業半径:吊り荷が最も遠い位置になる条件を整理

- ✅ 揚程:必要な高さに到達する条件を整理

判断軸②(副軸)— 現場の路面状況と設置スペース

結論は、設置スペースと路面状況が不足すると作業可否が即決で「不可」になりやすいです。

理由は、設置面が不安定または狭い場合、アウトリガー展開や安全確保ができず、作業計画が成立しないためです。

補足として、未舗装路や狭小地はメリットになる場合もありますが、条件確認が前提です。

- ✅ 設置スペース:車両配置と周囲の障害物を含めて確認

- ✅ 路面状況:沈下・傾斜・段差の有無を確認

- ⚠️ 周辺障害:架線・樹木・建物の干渉を確認

判断軸③(副軸)— 安全管理と資格要件の充足

結論は、安全管理と資格要件が揃わない場合、導入やレンタル以前に運用が成立しません。

理由は、クレーン作業は事故・法令違反リスクが高く、作業計画・合図・立入禁止などの管理が不可欠だからです。

補足として、必要要件は作業条件や社内規程で変動するため、確認手順を固定します。

- ✅ 操作資格:要件の有無を一次情報で確認

- ✅ 作業計画:作業半径・定格荷重・配置計画を含めて整理

- ✅ 合図・連絡:合図者・連絡手段・立入禁止の運用を整備

判断軸④(副軸)— レンタル/導入の現実性

結論は、導入の現実性は利用頻度・工期・運搬手間で決まります。

理由は、クレーン装置は車両手配や保守の負荷があり、継続利用が少ないとコストと手間が先行しやすいからです。

補足として、機種選定が未確定な段階はレンタルで検証したほうが判断が安全になります。

- ✅ 利用頻度:単発か継続か

- ✅ 工期:短期か長期か

- ✅ 運搬手間:搬入路・段取り・現地調整の負荷

5tラフテレーンクレーンの特徴(小型クレーンとしての立ち位置)

特徴— 何が強みで、何が制約になりやすいか

結論は、5tクラスは小型クレーンとして機動性を活かせる一方、条件次第で作業半径・設置が制約になりやすいです。

理由は、ラフテレーンクレーンは現場適性を重視した設計で、未舗装路などに対応しやすい一方、能力や設置条件の限界も明確だからです。

補足として、強みは「動ける」こと、制約は「条件が揃わないと成立しない」ことです。

- ✅ 強み:現場への取り回し・段取りのしやすさ

- ⚠️ 制約:作業半径が伸びると定格荷重の範囲内でも作業が難しくなる場合がある

- ✅ ポイント:設置スペースと安全管理を同時に満たす必要がある

似た選択肢との違い(誤解ポイントを先に潰す)

結論は、ラフテレーンクレーンは「吊る作業」に特化し、ユニック車は「運ぶ+吊る」のセットで判断しやすい点が違いです。

理由は、ユニック車は車両の積載とクレーン装置の運用が一体で、現場の物流に寄せた設計だからです。

補足として、どちらが優れているではなく、作業内容が「搬送中心」か「揚重中心」かで役割が分かれます。

| 選択肢 | 向きやすい役割 | 判断の注意点 |

|---|---|---|

| ラフテレーンクレーン(5t) | 揚重中心の現場作業 | 作業半径・設置スペース・安全体制が成立するか |

| ユニック車 | 搬送+小規模な揚重 | 積載・作業半径・荷の取り回しを同時に確認 |

| トラッククレーン | 広域移動と揚重の両立 | 運搬条件・設置条件・安全管理の整合 |

向いている現場・向かない現場(使い道の整理)

結論は、使い道は狭小地・未舗装路などの条件で活きる一方、設置・安全条件が厳しい場合は不向きになりやすいです。

理由は、路面や配置の条件が揃わないと作業計画が成立しにくいからです。

補足として、向いているかどうかは「作業半径」「設置スペース」「周辺障害」の3点で早期に分岐できます。

- ✅ 向いている:小規模な揚重が中心で、現場の取り回しが重要

- ✅ 向いている:未舗装路を含む現場で、配置転換が発生する

- ⚠️ 向かない:設置スペースが確保できず、周辺障害が多い

できること/できないこと(線引きで判断ミスを減らす)

できること(条件付きで具体化)

結論は、5tラフテレーンクレーンでできる作業は小規模工事の揚重に寄ります。

理由は、定格荷重と作業半径の範囲内で、段取りと安全管理が成立する作業に適しているからです。

補足として、作業の可否は「吊り荷重量」より「作業半径・揚程・設置条件」で変動します。

- ✅ 小規模部材の据付や撤去(作業半径・揚程が成立する条件)

- ✅ 資材の仮置き・荷下ろし(設置スペースと動線が確保できる条件)

- ✅ 機動性を活かした段取り替え(路面状況と安全確保ができる条件)

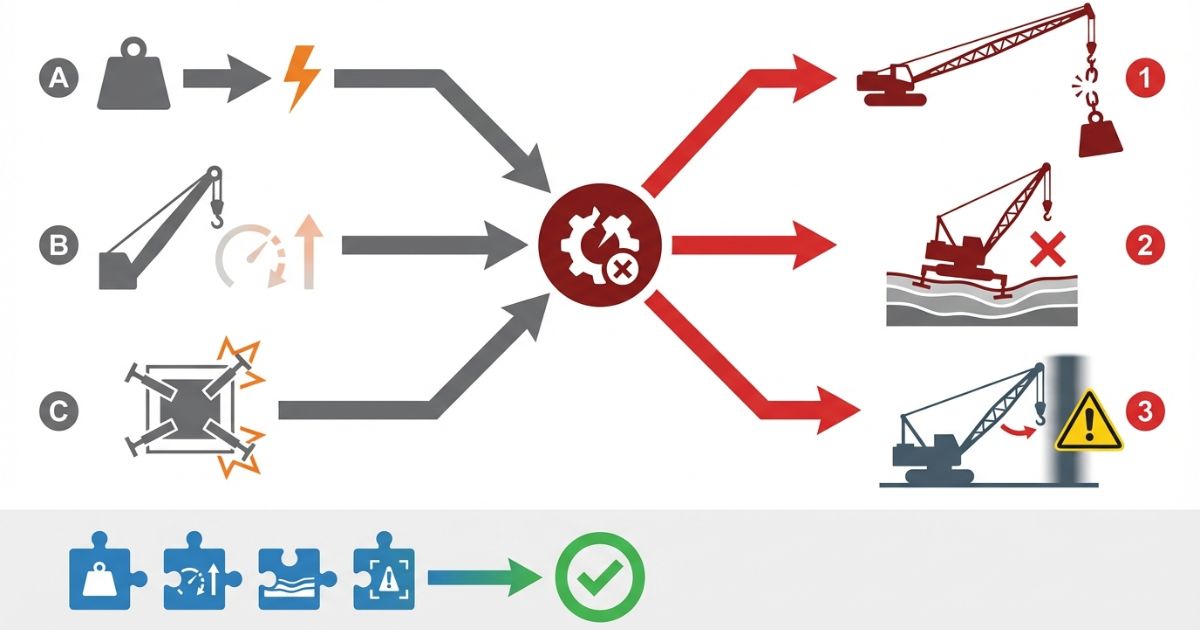

できないこと(無理をしない線引き)

結論は、条件が厳しい作業は5tクラスでは成立しない場合があります。

理由は、作業半径が大きい、揚程が足りない、設置スペースが不足するなどの条件で、定格荷重の範囲内でも作業が成立しないためです。

補足として、能力不足だけでなく「設置不可」「安全条件不足」も“できない”に含まれます。

- ⚠️ 作業半径が必要以上に大きく、定格荷重が成立しない条件の作業

- ⚠️ 設置スペースが確保できず、アウトリガー展開や安全確保ができない作業

- ⚠️ 安全管理体制や資格要件が整っていない状態でのクレーン作業

現場で見落としやすい“落とし穴”

結論は、落とし穴は吊り荷重量だけで判断することです。

理由は、作業半径が伸びるほど定格荷重が厳しくなり、設置スペースや路面条件も作業可否に直結するためです。

補足として、現場条件が厳しい場合は、早い段階でレンタル会社や社内安全担当に相談したほうが安全です。

- ✅ 先に決める:最も厳しい作業半径と揚程

- ✅ 次に決める:設置スペースと路面状況

- ⚠️ 最後まで残す:荷の重量だけでの判断

選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)

現場判断チェックリスト(そのまま使える形式)

結論は、チェックリストで条件を揃えると、5tの適正判断が速くなります。

理由は、判断軸が「能力」「現場」「安全体制」に分解でき、漏れが減るためです。

補足として、レンタル相談時も同じ項目を提示できるため、手戻りが減ります。

- ✅ 吊る重量(最大・代表・作業中の姿勢)

- ✅ 作業半径(最も遠い位置の条件)

- ✅ 揚程(必要な高さの条件)

- ✅ 設置スペース(配置と周辺障害を含む)

- ✅ 路面状況(沈下・傾斜・段差)

- ✅ 周辺障害(架線・建物・樹木)

- ✅ 安全管理(作業計画・立入禁止・合図・連絡)

- ✅ 資格要件(一次情報で確認)

比較表(5tを軸に代替案を並べる)

結論は、5tで迷う場合は「ユニック車」「別クラス」「外注」まで同じ判断軸で並べると決めやすいです。

理由は、用途と現場条件がズレたまま機種を決めると、能力不足や設置不可の失敗に直結するためです。

補足として、数値の断定より「どの条件に強いか」で比較します。

| 選択肢 | 適した用途 | 現場条件への強さ | 判断の難しさ | 導入のしやすさ |

|---|---|---|---|---|

| ラフテレーンクレーン(5t) | 揚重中心の小規模作業 | 路面条件に対応しやすい場合がある | 作業半径・設置条件の詰めが必要 | レンタルで検証しやすい |

| ユニック車 | 搬送+小規模な揚重 | 物流動線に合わせやすい | 積載と作業条件の両方が必要 | 車両選定で段取りが固まりやすい |

| 別クラスのラフテレーンクレーン | 余裕を持った揚重 | 条件に対して余裕が出やすい | 条件整理は同様に必要 | 手配条件に左右される |

| 外注(クレーン作業) | 高リスク・条件が厳しい作業 | 専門手配で安全面を整えやすい | 条件共有が重要 | 社内体制不足の逃げ道になる |

失敗例→回避策(読者の不安を潰す)

結論は、失敗は「条件整理の不足」から起きるため、回避策は確認項目を固定することです。

理由は、作業半径・設置スペース・安全管理のどれかが欠けると、当日になって作業が成立しなくなるためです。

補足として、レンタル会社や社内安全担当への相談は「条件が揃ってから」より「条件が不明な時点」で行ったほうが手戻りが減ります。

- ⚠️ 失敗例1:能力不足(作業半径の見落とし) → 回避:最も厳しい作業半径と揚程を先に確定

- ⚠️ 失敗例2:設置スペース不足 → 回避:現地寸法と周辺障害を含めた配置計画を作る

- ⚠️ 失敗例3:資格・体制不足 → 回避:資格要件と安全管理手順を一次情報で確認し、運用体制を整える

費用感と選択肢(レンタル/購入/外注の考え方)

レンタルが向くケース(条件提示)

結論は、レンタルは短期案件や機種選定が未確定な場合に向きやすいです。

理由は、導入前に現場条件との整合を検証でき、過剰投資や能力不足のリスクを下げやすいからです。

補足として、レンタル相談は「吊り荷重量・作業半径・揚程・設置条件」を揃えるほど精度が上がります。

- ✅ 利用頻度が低く、単発の案件が中心

- ✅ 工期が短く、段取り替えが多い

- ✅ 現場条件が変動しやすく、検証しながら決めたい

購入が向くケース(条件提示)

結論は、購入は継続利用が見込める場合に向きやすいです。

理由は、保守・運用体制を整えるコストがあるため、利用頻度が低いと負担が先行しやすいからです。

補足として、購入を先に決めるのではなく、現場条件で成立する目途を立ててから判断するほうが安全です。

- ✅ 継続案件が多く、社内の運用体制が組める

- ✅ 安全管理と資格要件を満たす人員配置ができる

- ✅ 設置・運搬・保守の段取りを標準化できる

外注(クレーン作業)の方が安全・確実なケース

結論は、条件が厳しい場合は外注が安全な選択肢になりやすいです。

理由は、高リスク作業では専門の運用体制と現場手配が前提になり、社内で無理に成立させると事故リスクが上がるためです。

補足として、外注でも条件共有が不足すると手配がズレるため、チェックリストの情報は必要です。

- ✅ 高リスク作業で、安全管理体制の整備が難しい

- ✅ 設置スペースや周辺障害の条件が厳しい

- ✅ 資格要件の充足が不確実で、社内運用に不安がある

安全・法規・資格の注意(YMYL配慮:確認手順)

まず押さえるべきポイント(断定しすぎず枠組み提示)

結論は、安全・法規・資格は必ず「確認手順」を決めてから運用します。

理由は、クレーン作業は事故・違反リスクが高く、作業計画と安全管理が欠けると作業可否そのものが変わるためです。

補足として、必要な資格要件は作業内容や社内規程で変わるため、固定の断定は避け、一次情報で確認します。

- ✅ 資格要件:操作・合図・作業責任の要件を確認

- ✅ 作業計画:定格荷重・作業半径・配置計画の整合を確認

- ✅ 立入禁止:作業範囲の区画と周知を確認

- ✅ 合図:合図者と連絡手段を確認

現場での確認手順(誰に・何を確認するか)

結論は、確認先を固定すると安全に判断できます。

理由は、法規や運用ルールは一次情報に近いほど正確で、現場条件に合わせた助言を得やすいからです。

補足として、相談時はチェックリストの情報を共有すると、作業可否の判断が具体化します。

- 所属会社の安全衛生担当:社内規程・配置・手順の確認

- レンタル会社:機種選定・設置条件・作業計画の相談

- メーカー資料:定格荷重・作業半径・安全装置の一次確認

事故・トラブルを避ける基本動作

結論は、事故回避は「無理をしない」判断を制度化することです。

理由は、無理な条件で作業を成立させようとすると、荷の振れ・接触・転倒などのリスクが増えるためです。

補足として、現地確認とコミュニケーション体制が揃うと、作業可否の判断が早くなります。

- ✅ 事前に現地確認を行い、設置スペースと周辺障害を把握する

- ✅ 作業計画を作り、定格荷重・作業半径・揚程の整合を取る

- ✅ 合図と連絡を統一し、立入禁止を徹底する

小型クラスの選定で「何が違いになりやすいか」を先に俯瞰したい場合は、【小型トラッククレーンとは】2t・3t・4t・4.9tの違いと注意点で、クラス差と注意点を押さえてから現場条件に当てはめると、過不足判断のブレが減ります。

FAQ

5tで「何トンまで」吊れる?

結論は、吊り荷重量だけで一律に決まりません。作業半径・揚程・設置条件で定格荷重の成立条件が変わるため、最も厳しい条件で判断します。

ユニック車で代用できる?

結論は、用途と現場条件によります。搬送が中心で小規模な揚重が必要な場合はユニック車が合う場合があります。揚重中心の場合はラフテレーンクレーンが合う場合があります。

狭い現場でも使える?

結論は、設置スペースと周辺障害の条件次第です。事前に現地寸法を確認し、車両配置と安全確保が成立する条件を詰めます。

レンタル時に何を伝えるべき?

結論は、吊り荷重量・作業半径・揚程・設置条件・現場状況を揃えて伝えることです。情報が揃うほど、機種選定と作業可否の判断が具体化します。

資格は必ず必要?

結論は、必要要件の確認が不可欠です。社内安全担当・レンタル会社・一次資料で、作業条件に対して必要な資格要件と運用手順を確認します。

まとめ & CTA(要点 → 次の行動)

結論は、5tラフテレーンクレーンは条件が合う場合に使い道があるということです。

理由は、5tという定格荷重だけでなく、作業半径・揚程・設置スペース・路面状況・安全管理が揃って初めて作業が成立するためです。

補足として、迷う場合はレンタルで検証し、条件が厳しい場合は外注も選択肢に入れるとリスクが下がります。

- ✅ 要点1:5tは条件が合えば有効

- ✅ 要点2:判断は「能力×現場×安全体制」で行う

- ✅ 要点3:迷う場合はレンタル/外注でリスクを下げる

🧭 次に取る行動(迷いを減らす手順)

現場条件(吊り荷重量・作業半径・揚程・設置スペース・路面状況)をチェックリストで整理し、レンタル会社や社内安全担当に条件を共有して作業可否を確認します。

- ✅ 現場条件をチェックリストで埋める

- ✅ 条件を共有して機種選定と作業可否を確認する

- ✅ 不確実な条件が残る場合はレンタルで検証する

コメント