超大型案件で「80tを入れるべきか」「別形式で代替できるか」「現場条件で詰まないか」に悩む場面は珍しくありません。重量物の揚重は工程の要であり、選定ミスは工程遅延・費用増・当日作業不可に直結します。

結論として、80tラフテレーンクレーンは、超大型案件で『高吊り能力と現場内機動性』の両立が必要な場合に適しています。ただし80tクラスが常に最適解になるわけではなく、案件条件によっては過剰スペックになったり、逆に必要半径で能力不足になったりします。特に「最大荷重が大きい=現場で成立する」と誤解すると、必要作業半径・設置条件・搬入条件のどれかで成立しないまま当日を迎えるリスクが残ります。

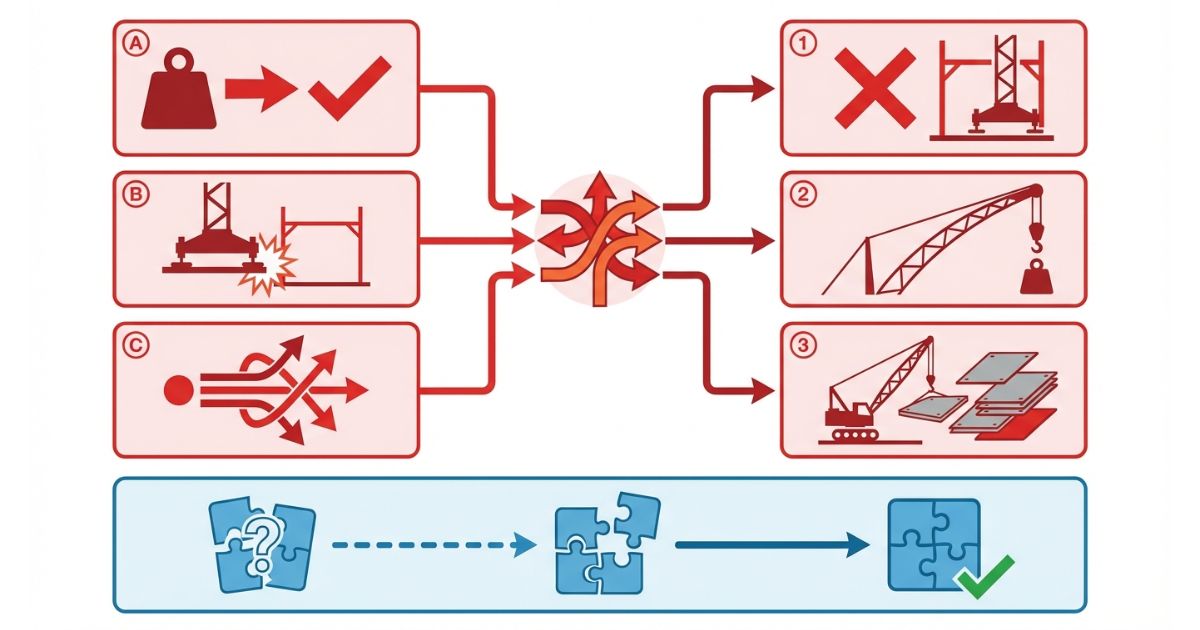

本記事はスペック紹介で終わらせず、「使うべき条件/使わない判断」の線引きを超大型案件前提で整理します。読後は、自案件に80tラフテレーンクレーンが適正か(過剰・不足・別形式代替)を条件で判断できる状態になります。判断の材料は「重量の大きさ」だけでなく、荷重×作業半径の成立と、設置替え(現場内移動)の必要性、設置面・上空・旋回の制約を同時に見ていくことが重要です。

80tと他形式の役割分担を整理したい場合は、【トラッククレーン100tとは】超大型クラスの特徴と使用条件で「どの条件でトラッククレーンが有利になりやすいか」を先に把握すると、過剰スペック判断がしやすくなります。ラフテレーンクレーンは現場内機動性で効く一方、公道移動や段取り条件の分岐は案件ごとの差が大きいため、比較の観点を先に揃えることが有効です。

ユニック車ガイド編集部(現場・工程検討寄り)は、重機選定と工程検討の実務視点で、判断軸(荷重×作業半径・設置条件・機動性・代替可否)をチェックリスト形式で提示します。

安全・法規・資格に関わる内容は、現場条件・社内ルール・元請要件で変動するため、断定ではなく確認手順として整理します。機種・年式・装備(アウトリガー形式や安全装置)でも運用条件が変わるため、最終的には施工要領書・メーカー資料・社内基準で照合できる形に落とします。

- 「最大重量が大きい」かつ「設置替えが複数回」なら、80t検討の優先度が上がる(現場内機動性が工程短縮に直結しやすい)

- 「最大重量は大きい」だけで「設置替えが少ない」なら、別形式も含めて比較が必要(ラフの強みが出にくく、段取り全体で最適化する発想が有効)

- 「必要作業半径が大きい」なら、80tでも能力不足になる可能性があるため、条件から逆算して確認が必要(最大荷重ではなく必要半径で成立するかが分岐点)

- 最大吊り荷は何tか(形状・重心・吊り点も含めて把握する。つり具重量も差し引きで影響する)

- 最大作業半径は何mか(障害物・上空制限を含めて把握する。必要半径が「一瞬だけ」でも最大条件として成立可否に効く)

- 設置替え回数は何回か(現場内移動の必要度を判断する。設置替えのたびに養生・敷設が増える現場は段取りが膨らみやすい)

80tが検討に上がる「超大型案件」の全体像

結論として、80tラフテレーンクレーンの検討は「吊り能力の不足を避けたい」だけで始めると、過剰投資や当日設置不可のリスクが残ります。理由は、定格荷重は一定ではなく作業半径や設置条件で成立可否が変わるためです。補足として、超大型案件では工程全体の成立条件が揚重に集中します。具体として、まず不安の種類と案件条件の棚卸しから始めます。工程のどこで「最大半径」「最大荷重」「最大制約」が出るかを先に特定できると、80tの要否が短時間で絞れます。

- 能力が足りない:工程が成立せず、段取り替えや再手配が発生する(最悪は当日中止になる)

- 過剰スペック:費用や段取りが膨らみ、効率が落ちる(設置替えが少ないと差が出にくい)

- 現場条件で使えない:地盤・設置スペース・搬入条件で当日作業不可になる(能力以前に設置が成立しない)

案件条件の棚卸しは、「80tが必要か」ではなく「80tが必要になる条件」を先に言語化するために行います。棚卸しの軸は4点に絞ると判断がブレません。加えて、初心者が抜けやすいのは「最大重量」と「最大半径」が同時に出る工程がどこか、という視点です。最大重量は近距離、最大半径は軽荷、というケースも多く、工程ごとに成立条件を分けて考えると過剰・不足の誤判定が減ります。

- 最大重量:吊り荷の最大重量(形状・重心・吊り点も含める。仮設・治具・つり具も含めた見込みが必要)

- 最大作業半径:最も遠い位置で吊る必要がある半径(障害物を含める。通路・既設設備で「近づけない」条件が半径を押し上げる)

- 設置条件:設置面の状況・設置スペース(展開条件を満たせるか。アウトリガーの張出しや養生の必要性が効く)

- 設置替え回数:作業中に何回設置替えが発生するか(現場内機動性の必要度。設置替えに伴う安全措置の手間も考慮する)

結論と判断軸(80tを使う/使わないの分岐)

結論として、80tラフテレーンクレーンは「超大型案件で高吊り能力と現場内機動性が同時に必要」なら候補になります。理由は、80tクラスの価値は最大荷重だけでなく、現場内での設置替え・移動を含めた運用で効くためです。補足として、判断の中心は「最大荷重」ではなく「作業半径×荷重」で成立するかです。具体として、一次判断軸→二次判断軸の順で判定します。ここでの注意点は、同じ80tでも機種・ブーム構成・アウトリガーの設置状態(張出し)で成立条件が変わるため、数値の暗記ではなく「成立可否を潰す順番」を固定することです。

定格荷重は「最大値」だけで判断せず、必要な作業半径で成立するかを先に確認します。作業半径が変わると、成立する荷重も変わります。現場では「半径が1〜2m伸びただけ」で成立荷重が大きく変動するケースもあるため、最大条件だけでなく、余裕のない工程を特定して先に潰すことが有効です。

- 必要半径で成立するなら「能力不足リスク」は下がる(ただし設置条件が満たせる前提)

- 必要半径で成立しないなら「80tでも不足」の可能性がある(別クラス・別形式・段取り変更が必要になる)

- ✅ 作業半径と揚重物重量の実務的バランス(近距離条件だけで判断しない。工程の中で最も厳しい半径条件を基準にする)

- ✅ 現場内移動頻度と機動性の必要度(設置替えが多いほど価値が上がる。設置替えごとの養生・敷設・立入管理も見込む)

- ✅ 他形式クレーンとの役割分担と代替可否(条件で使い分ける。公道移動・搬入段取りが優先される場合は別形式が有利になることもある)

| 判定 | 典型条件 | 次にやること |

|---|---|---|

| 適正 | 必要半径で成立し、設置替えが複数回あり、設置条件が満たせる | 4点セットを固め、手配条件として提示する(余裕がない工程を明確にする) |

| 過剰 | 必要半径が小さく、設置替えが少なく、代替手段が成立しやすい | 代替(別形式・分割揚重)を同じ観点で比較する(段取り全体の負荷で比較する) |

| 不足 | 必要半径で成立しない、または条件が厳しく能力に余裕がない | 必要半径を軸に再計画し、別クラス/別形式を検討する(工程条件の組み替えも含める) |

| 代替可 | 能力は足りるが設置条件・搬入条件で成立しにくい | 設置・搬入の制約を先に整理し、成立する手段へ切り替える(当日詰みを先に潰す) |

80tラフテレーンクレーンの「できること/できないこと」

結論として、80tラフテレーンクレーンは超大型重量物の揚重に対応しやすい一方で、設置条件・作業半径・搬入条件を満たさない場合は成立しません。理由は、クレーン装置の能力は作業半径や設置状態に強く依存し、現場条件の影響が大きいためです。補足として、「できること」だけでなく「できないこと」を同じ熱量で把握すると失敗が減ります。具体として、期待値と制約を分けて整理します。ここでは「可能だが注意が必要」な境界として、狭所での設置・上空制約のある旋回、風の影響で吊り荷が振れやすい工程などが代表例になります。

- 超大型重量物の揚重に対応しやすい(条件を満たす前提。必要半径で成立することが前提になる)

- 現場内移動を前提とした運用で効率が出やすい(設置替えが多いほど価値が出る。工程の手戻りを抑えやすい)

- どんな地盤・狭所でも設置できるわけではない(アウトリガーの展開・養生が成立しないと能力以前に不可になる)

- どんな作業半径でも80tで吊れるわけではない(作業半径で成立荷重が変わる。半径が伸びるほど成立が厳しくなる)

- 公道移動・搬入は案件条件次第で、別段取りが必要になる場合がある(搬入経路・誘導・許可・段取りが論点になりやすい)

- 設置スペース:展開条件を満たせる面積と形状があるか(張出しが限定されると成立条件が変わる)

- 地盤条件:沈下・傾きリスクが出ない設置面か(必要なら養生・敷設を検討する。敷鉄板の手配も段取り要素になる)

- 上空障害・旋回範囲:障害物と安全距離を確保できるか(ブーム姿勢・旋回角で干渉しないかを先に潰す)

選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)

結論として、80tラフテレーンクレーンの選定は「チェックリスト→比較表→失敗例」の順で整理すると、現場で迷いにくくなります。理由は、必要条件の抜けが当日トラブルの主因になり、比較の観点が曖昧だと過剰・不足の判断がブレるためです。補足として、比較は優劣ではなく条件の相性で行います。具体として、実務でそのまま使える形に落とします。ここでのコツは、候補を並べる前に「工程上の最大条件(半径・重量・制約)」を固定し、その条件に対して成立するか/段取りが増えるかを揃えて比較することです。

- 吊り荷:最大重量/形状/重心/吊り点(つり具重量・治具を含めて「実荷重」を見込む)

- 作業:最大作業半径/障害物/作業回数(設置替え回数)/同時作業の有無(干渉がある場合は工程分離も検討する)

- 設置:設置面の状況/設置スペース/養生・敷鉄板などの必要性(排水・段差・沈下の兆候も確認観点に入れる)

- 搬入:搬入経路/敷地条件/段取り(必要に応じて。誘導・仮設撤去の有無も確認する)

| 比較観点 | 80tラフテレーンクレーン | 代替候補(別形式/別段取り) |

|---|---|---|

| 吊り能力の出し方 | 作業半径×荷重で成立可否を確認して選ぶ(半径が厳しい工程を基準にする) | 必要半径で成立する別クラス/別形式を条件で選ぶ(成立条件の余裕で比較する) |

| 現場内機動性 | 設置替えが多いほど価値が出やすい(工程短縮・手戻り低減に効く) | 設置替えが少ないなら優位性が薄い場合がある(段取り全体で最適化が必要) |

| 搬入段取り | 案件条件で段取りが増える場合がある(誘導・許可・仮設撤去などが論点になる) | 搬入制約に強い手段へ寄せられる場合がある(段取りを先に潰しやすい) |

| 設置条件 | 設置スペース・地盤条件の影響が大きい(張出し制限や沈下リスクが効く) | 設置が成立しやすい構成へ組み替えられる場合がある(仮設計画とセットで検討する) |

| 運用の柔軟性 | 現場内での段取り最適化に寄せやすい(当日の調整余地が取りやすい) | 工程全体で最適化する発想が必要(分割揚重・工程分離なども含める) |

| 失敗例 | 回避策 |

|---|---|

| 最大荷重だけで判断し、必要作業半径で能力不足になる | 必要作業半径から逆算して成立条件を確認し、余裕がない条件を先に潰す(最大半径工程を基準にする) |

| 設置スペースの見落としで当日設置できない | 設置面と展開条件を事前に確認し、必要なら養生・敷設の段取りも含めて手配条件に入れる(張出し制限の有無も明記する) |

| 過剰スペックで費用・段取りが膨らみ、工程が重くなる | 代替案(別形式・分割揚重など)も同じ判断軸で並べ、条件に合う手段へ寄せる(設置替え回数が少ない場合は特に比較する) |

超大型クラスは搬入・現場内の段取りで分解や組立が論点になりやすいため、【トラッククレーンの分解・組立】必要条件と判断基準で「どの条件で段取りが増えるか」を先に確認すると、当日作業不可のリスクを潰しやすくなります。段取りが増える条件を把握しておくと、「能力は足りるが成立しない」パターンを早期に除外できます。

費用感・レンタル/購入/外注の考え方(条件提示)

結論として、80tクラスの費用感は金額を一律で語れず、条件で大きく変動します。理由は、稼働日数だけでなく搬入・設置・安全対策など段取り要素が費用に乗りやすいためです。補足として、判断は「レンタル・購入・外注」の優劣ではなく、稼働頻度と運用体制の適合で行います。具体として、費用が動く要因と向くケースを整理します。費用の見落としとしては、養生・敷設、誘導員、立入管理、待機時間の発生など「機材以外」の要素が積み上がる点が代表です。

- 稼働日数:単発か複数日か、待機が発生するか(工程都合の待機は費用に影響しやすい)

- 段取り:搬入・設置の難易度、安全対策の有無(養生・敷設・誘導・仮設撤去の有無)

- 現場制約:設置スペース・地盤条件・障害物の影響(制約が強いほど段取りが増えやすい)

- 安全体制:合図・誘導・立入管理などの運用要件(元請要件で増える場合がある)

- 単発〜短期の案件で、条件が案件ごとに変わる(毎回の最適化が必要になる)

- 保有するほど稼働が読めず、固定費リスクを避けたい(整備・保管・更新も含めた負担を避ける)

- 継続的に同等クラス案件があり、稼働が安定している(稼働計画が立てられる)

- 運用ノウハウと整備体制があり、保守・安全管理が回る(資格者配置や点検体制も含めて成立する)

外注・リース的な考え方は、機材だけでなく段取りと安全計画を含めて最適化する発想が有効です。超大型案件では、工程全体の成立に直結するため、条件提示の粒度を上げるほどブレが減ります。見積もり段階では「4点セット」に加え、上空制約・旋回制約・養生の要否など、成立を左右する制約を短く添えると手配条件が明確になります。

安全・法規・資格の注意(確認手順として)

結論として、安全・法規・資格は「正解を断定する」より「確認の順番を固定する」方が事故・違反リスクを下げます。理由は、必要要件は現場条件・会社ルール・元請要件で変動するためです。補足として、この章は法律名の断定列挙ではなく、現場責任者が照合できるチェック項目として整理します。具体として、3段階の確認手順で運用します。誤認が起きやすいのは「機材クラスが大きいほど資格要件が自動で決まる」と考えるパターンで、実際には作業内容・体制・現場ルールの組み合わせで確認が必要になります。

- 作業計画を固める:荷重・作業半径・設置条件を確定し、成立条件の抜けを無くす(最大条件がどこで出るかを明確にする)

- 必要な資格・作業体制を確認する:社内ルール・元請要件も含めて照合する(作業計画が曖昧だと照合できない)

- 安全ルールを整理する:立入禁止、合図、誘導、旋回範囲の管理を運用に落とす(誰が何を管理するかを固定する)

- 設置面の不良:沈下・傾きが出る前提を潰せていない(養生・敷設の手当てが不足する)

- 合図の不統一:合図者が曖昧で指示が分散する(誰の合図が正なのかが曖昧になる)

- 旋回範囲の立入:立入管理が曖昧で接触リスクが上がる(旋回・ブーム動作の干渉が起きやすい)

- 吊り荷の風影響:風や振れの影響を見込まずに工程を組む(停止判断・待機判断の基準が曖昧になる)

FAQ

Q:80tは「最大80t」をいつでも吊れますか?

A:いつでも80tを吊れるわけではありません。定格荷重は作業半径など条件で変わるため、必要な作業半径で成立するかを先に確認します。次に確認すべきポイントは、最大条件が出る工程で「必要半径・設置条件(張出しや養生)・つり具重量」をセットで揃えることです。

Q:オールテレーンクレーンとどちらが向きますか?

A:公道移動や段取り条件など案件条件で分岐します。必要な作業半径で成立するか、設置替えの多さ、搬入条件を同じ観点で比較します。次に確認すべきポイントは、現場内の設置替え回数と、搬入経路・誘導・許可の有無を工程表ベースで整理することです。

Q:現場が狭い場合でも80tは設置できますか?

A:狭所でも設置できるとは限りません。設置スペースと展開条件を事前に確認し、成立しない場合は代替手段も含めて判断します。次に確認すべきポイントは、アウトリガーの展開に必要な面積・形状と、旋回範囲の干渉(上空障害を含む)を現地条件で照合することです。

Q:レンタル見積もりで確認すべき項目は何ですか?

A:稼働日数、搬入条件、設置条件、安全対策の有無が中心です。4点セット(最大重量・最大作業半径・設置条件・設置替え回数)を提示できる状態にします。次に確認すべきポイントは、養生・敷設の要否、誘導・立入管理の体制、待機が出る可能性を短く添えて条件を固めることです。

Q:過剰スペックを避けるにはどうすればよいですか?

A:必要作業半径での成立条件を先に固め、代替案(別形式・分割揚重など)も同じ判断軸で並べて比較します。次に確認すべきポイントは、設置替えが少ない工程かどうかを確認し、段取り全体(養生・誘導・仮設撤去を含む)で比較することです。

まとめ & CTA

- 80tは「超大型×現場内機動性」が同時に必要な時に適正になりやすい(設置替えが多い工程ほど強みが出る)

- 判断は最大荷重ではなく、必要作業半径で成立するかを軸に進める(余裕のない工程を先に潰す)

- 設置スペース・地盤・段取りが成立条件のボトルネックになりやすい(能力以前に設置が成立しないケースがある)

自案件の「最大重量・最大作業半径・設置条件・設置替え回数」を4点セットで整理し、手配・レンタル相談時にそのまま提示できる状態にします。追加で、上空制約・旋回制約・養生の要否など「成立を左右する制約」を短く添えると、当日の手戻りが減ります。

コメント