カタログや能力表を見ても、数値が多すぎて「どこを信じればいいか分からない」と感じる場面は少なくありません。最大吊上能力だけで判断すると、作業半径や設置条件の違いで「当日になって吊れない」が起きやすくなります。

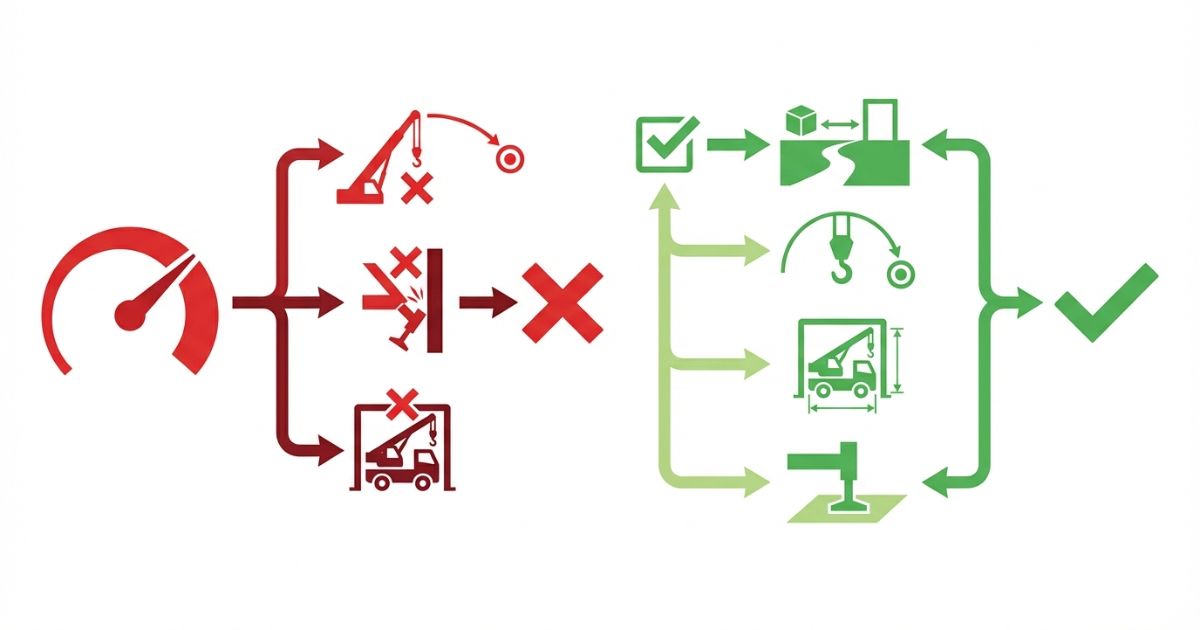

ラフテレーンクレーンの規格は、能力・寸法・性能表をセットで読み、用途条件に合うかで判断する。この考え方を軸に、規格を「能力・寸法・性能表」に分解し、読み間違いの落とし穴(作業不可/違反リスク)を避けるための手順まで落とし込みます。

公道走行や法的な区分が絡む判断を先に整理したい場合は、クレーン付きトラックの規格で車両制限と法的ルールの基本を確認すべきかを押さえると、寸法・重量のチェック基準がぶれにくくなります。

- ✅ 能力表は「作業半径ごとの数値」で読むべき理由と見方

- ✅ 寸法・重量・走行条件を、現場進入と公道条件の観点でチェックする方法

- ✅ 安全・法規・資格を「確認手順」で整理し、手配/導入の可否を判断する流れ

規格が分かりにくい理由(課題の全体像)

そもそも「規格」とは何をまとめた言葉か

結論:ラフテレーンクレーンの規格は、単一の数値ではなく、能力・寸法・走行条件・法規区分など複数の基準を束ねた判断材料です。

理由:現場で必要になるのは「吊れるか」だけではなく、「入れるか」「設置できるか」「運用できるか」まで含めた可否判断だからです。

具体:同じ吊上能力に見えても、作業半径・アウトリガー条件・車幅や車高・車両総重量・走行条件・法規区分が違うと、作業可否が変わります。

よくある誤解(最大能力だけ見てしまう/表の前提条件を読まない)

結論:最大吊上能力だけを見る判断は避け、性能表の前提条件と作業半径を先にそろえる必要があります。

理由:能力表・性能表は「条件込みの数値」なので、条件が違うと同じ機種でも吊上能力が変わるからです。

- ⚠️ 最大吊上能力の数値だけで機種を決め、作業半径の条件を後付けする

- ⚠️ アウトリガー状態や設置条件を確認せず、能力表の一部だけを拾う

- ✅ 先に用途条件(作業半径・設置条件)を整理し、同じ条件で能力表を読む

結論と判断軸(最短で迷わない判断フレーム)

結論(最短の判断ライン)

結論:規格は能力表の数値だけで決めず、作業半径・寸法・重量・走行条件・法規区分を合わせて判断します。

理由:用途条件に対して「吊れる・入れる・運用できる」の3点がそろわないと、現場で使える判断にならないからです。

判断軸(Decision Axis)

主軸:用途条件に対して規格・性能表が適合しているか

- ✅ 作業半径と吊上能力の関係(能力表の読み方)

- ✅ 車両寸法・重量と進入条件の適合性(入れる・設置できる)

- ✅ 法規・資格面での制約(運用できる)

迷ったときの「判断手順」(チェック順を固定)

| 順番 | 見るもの | 目的 |

|---|---|---|

| ① | 用途条件(何を・どこで・どの距離で) | 作業半径と設置条件を先に確定する |

| ② | 能力表 | 作業半径ごとの吊上能力で可否を判断する |

| ③ | 寸法/重量/走行条件 | 進入・設置・走行の制約を潰す |

| ④ | 法規区分/資格 | 運用条件と必要要件を照合する |

| ⑤ | リスク回避策 | 不足時の代替手段を検討する |

能力(定格)と性能表の読み方(できること/できないことの核心)

能力表は「作業半径ごとの数値」で読む(最大値は参考)

結論:能力表は最大吊上能力ではなく、作業半径ごとの吊上能力で判断します。

理由:同じ吊り荷でも作業半径が伸びるほど、吊上能力は小さくなるためです。

補足:最大吊上能力は「特定条件での上限」を示すだけなので、現場条件と一致しない場合は判断材料として弱くなります。

- ✅ 先に作業半径(荷を吊る位置までの距離)を確定する

- ✅ その作業半径に対応する行・列の吊上能力を見る

- ✅ 吊り荷の重量と吊具の重量を合算し、余裕を確認する

性能表の前提条件を必ず確認する(アウトリガー状態・設置条件)

結論:性能表は前提条件(アウトリガー状態・設置条件)をそろえた上で読む必要があります。

理由:条件が違うと同じ機種でも「できる/できない」が変わるからです。

具体:アウトリガーの張り出し状態、設置面の条件、作業姿勢など、性能表に記載された条件が現場で満たせるかを先に確認します。

- ✅ 性能表の注記(条件)を最初に読む

- ✅ 現場の設置条件が前提条件を満たすか確認する

- ⚠️ 前提条件が不明なまま数値だけ拾う判断は避ける

読み間違いが起きやすいポイント(よくある落とし穴)

結論:能力表・性能表の読み間違いは、現場条件の整理不足と、前提条件の読み飛ばしで起きやすくなります。

理由:数値の一部だけを拾うと「条件が合わない数値」を採用してしまうためです。

| 落とし穴 | 起きる問題 | 回避策 |

|---|---|---|

| 見たい数値だけ拾う | 当日になって吊れない | ✅ 作業半径を確定し、その条件の行・列で読む |

| 前提条件を飛ばす | 設置条件が合わず作業不可 | ✅ 注記を先に読み、満たせる条件だけ採用する |

| 現場条件を後付けする | 手配が止まる/変更が増える | ✅ 進入・設置・作業範囲を先に整理する |

寸法・重量・走行条件(現場進入と公道の現実チェック)

寸法(車幅・車高)で詰むケース(進入・設置スペース)

結論:車幅・車高は現場進入と設置スペースに直結するため、能力表より先に確認したい項目です。

理由:進入できない場合、性能が足りていても作業が成立しないからです。

具体:現場入口の幅、障害物、設置場所の余裕が不足すると、アウトリガー展開や作業姿勢の前提条件が満たせなくなることがあります。

- ✅ 現場入口と搬入導線の幅を確認する

- ✅ 設置場所の確保範囲を確認する

- ✅ 障害物の有無を確認する

重量(車両総重量)と走行条件の考え方

結論:車両総重量は走行条件や搬入条件の制約要因になりうるため、条件確認が必要です。

理由:走行経路や現場周辺の条件によっては、通行や搬入に追加の確認が必要になる場合があるからです。

補足:走行可否は地域・経路・条件で変わるため、「走れる/走れない」を一律に断定せず、手配前に条件確認を行うことが安全です。

現場条件の確認リスト(最低限)

- ✅ 現場入口の幅・高さ制限

- ✅ 搬入導線(曲がり角、段差、傾斜)

- ✅ 設置場所の平坦性と確保範囲

- ✅ 作業範囲(作業半径・障害物・上空制限)

- ✅ 周辺環境(第三者立入、作業スペースの確保)

選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)

選定チェックリスト(用途条件→規格の当てはめ)

結論:用途条件を先に固定し、規格(能力・寸法・性能表)に当てはめる順序で判断すると失敗が減ります。

理由:用途条件が曖昧なまま数値を見ると、条件が合わない数値を採用しやすくなるからです。

- ✅ 吊り荷(重量+吊具)を整理する

- ✅ 作業半径と作業範囲を整理する

- ✅ 設置条件(アウトリガー前提を満たせるか)を確認する

- ✅ 寸法・重量・走行条件で進入可否を確認する

- ✅ 法規区分と必要要件を照合する

比較表(何を比較すべきかが分かる)

結論:比較は「能力」だけでなく「寸法・重量・走行」「法規・資格」「設置条件」まで含めると実務判断に直結します。

| 比較観点 | 見るポイント | 判断の狙い |

|---|---|---|

| 能力 | 作業半径ごとの吊上能力 | 作業可否の核心を確認する |

| 設置条件 | アウトリガー状態・注記 | 前提条件を満たせるか確認する |

| 寸法・重量・走行 | 車幅・車高・車両総重量 | 進入・搬入で詰まないようにする |

| 法規・資格 | 法規区分と必要要件 | 運用条件を満たせるか照合する |

失敗例→回避策(最低3パターン)

| 失敗例 | 起きる問題 | 回避策 |

|---|---|---|

| 最大能力だけで決める | 作業半径条件が合わず作業不可 | ✅ 半径→能力表→前提条件の順で確認する |

| 進入条件を後回しにする | 搬入で詰む/設置できない | ✅ 車幅・車高・導線を最初に確認する |

| 法規・資格を曖昧にする | 手配が止まる/当日対応が増える | ✅ 区分確認→必要要件の照合を行う |

トラッククレーンとの区分や実務上の注意点まで含めて判断軸を補強したい場合は、トラッククレーンの規格は法的区分と実務上の注意点をどう整理すべきかを先に確認すると、法規・資格の照合がスムーズになります。

費用感・レンタル/購入/外注の考え方(条件提示で迷いを減らす)

費用が変わる要因(規格と条件で変動する前提)

結論:費用は規格そのものだけで決まらず、能力・現場条件・期間・搬入条件などで変動します。

理由:同じラフテレーンクレーンでも、必要な能力や設置条件、搬入の難易度が変わると手配条件が変わるためです。

- ✅ 必要な作業半径と吊上能力

- ✅ 設置条件(アウトリガー前提を満たせるか)

- ✅ 搬入条件(進入導線・周辺制約)

- ✅ 利用期間(単発/継続)

レンタルが向くケース/購入が向くケース/外注が向くケース

結論:頻度・段取り負荷・保有コストのバランスで選ぶと判断がしやすくなります。

理由:規格が適合していても、保有することが最適とは限らないためです。

| 選択肢 | 向く条件(判断材料) | 注意点 |

|---|---|---|

| レンタル | 必要な規格が案件ごとに変わる/単発が多い | ✅ 条件提示が不十分だと手配ミスが起きやすい |

| 購入 | 頻度が高く、同じ条件で継続的に使う | ✅ 保有コストと段取り負荷を見込む必要がある |

| 外注 | 条件が複雑/安全・法規確認を含めて任せたい | ✅ 作業条件の共有が不足すると当日調整が増える |

見積もり前に揃える情報(手配ミスを減らす)

結論:見積もり前に作業条件と現場条件をそろえると、規格の照合と手配がスムーズになります。

理由:条件が不足すると、能力表・性能表の条件一致が取れず、追加確認や再手配が増えるためです。

- ✅ 吊り荷(重量+吊具)

- ✅ 作業半径と作業範囲

- ✅ 設置条件(アウトリガー前提の確認)

- ✅ 進入条件(導線・入口・障害物)

- ✅ 日程と作業時間帯

安全・法規・資格の注意(確認手順を明確化)

法規区分によって運用条件が変わる(断定しない言い切り)

結論:法規区分によって必要な資格や運用条件が変わるため、規格判断とセットで確認します。

理由:同じ作業でも、対象や条件によって求められる要件が変わる場合があるからです。

補足:法規・資格は地域や現場条件により確認事項が増えるため、手配前に一次情報と関係者の指示で照合することが安全です。

安全面は「性能表の条件」を満たす前提で判断する

結論:安全判断は性能表の条件を満たす前提で行い、条件を外した運用は避けます。

理由:性能表の数値は、アウトリガー状態や設置条件などの前提条件に基づいて示されているためです。

- ✅ 注記に書かれた前提条件を満たせるか確認する

- ✅ 設置条件が満たせない場合は、代替手段を検討する

- ⚠️ 数値だけを根拠にして前提条件を省略しない

確認手順(現場で迷わない)

結論:対象作業を整理し、該当区分を確認し、必要要件を照合する流れで進めると迷いが減ります。

理由:法規・資格は断片で見ると誤解が起きやすく、手順で確認すると漏れが減るからです。

- ✅ 対象作業の整理(吊り荷、作業半径、設置条件)

- ✅ 該当区分の確認(作業条件に合わせて確認)

- ✅ 必要要件の照合(資格・運用条件・手配条件)

- 🧭 不明点は一次情報や関係者へ確認してから判断する

FAQ(簡潔回答)

規格=最大吊上能力のこと?

最大吊上能力だけでは判断できません。作業半径ごとの吊上能力と、性能表の前提条件をそろえて判断します。

性能表はどこを最優先で見る?

作業半径ごとの数値と、注記にある前提条件(アウトリガー状態・設置条件)を優先して確認します。

寸法はどこを見ればいい?

進入と設置に直結する車幅・車高を優先して確認します。設置条件が満たせない場合は作業可否が変わります。

法規や資格は誰が確認すべき?

作業計画に合わせて区分を確認し、必要要件を照合します。不明点は一次情報や関係者へ確認してから判断します。

迷ったときの最短の確認順は?

用途条件→能力表→寸法・重量→法規・資格→手配可否の順で確認します。

まとめ & CTA(要点→次の行動)

結論:ラフテレーンクレーンの規格は、能力・寸法・性能表をセットで読み、用途条件に合うかで判断します。

- ✅ 能力:最大吊上能力ではなく、作業半径ごとの吊上能力で見る

- ✅ 寸法/重量:車幅・車高・車両総重量を進入・走行条件とセットで見る

- ✅ 法規/資格:法規区分を確認し、必要要件を照合する

- 🧭 用途条件(作業半径・設置条件・進入条件)を整理する

- 🧭 性能表の前提条件を揃えたうえで規格と照合し、手配/導入の可否を判断する

- 🧭 不明点は一次情報や関係者へ確認してから、手配・導入へ進む

コメント