現場でラフテレーンクレーンが必要になったとき、「レンタルか購入か」で迷う場面は多いです。コストだけで結論を出すと、必要能力が合わず作業が止まる、手配し直しで工期が伸びる、管理負担が想定以上になるなど、別の損が出やすくなります。特にラフテレーンクレーンは「吊り荷の重量」だけでなく「作業半径」「設置条件」「動線」「地盤」などの条件で実作業の可否が変わるため、単純な金額比較では判断がぶれやすいです。

結論:短期・不定期はレンタル、長期・常用は購入。

この記事は相場の羅列ではなく、使用期間・稼働頻度・管理負担という実務判断軸で整理し、チェックリストと失敗回避策で社内説明までできる形にまとめます。「得か損か」の議論が価格の一点に寄りがちな場合でも、必要能力の妥当性と運用体制の現実性を同じ土俵に載せて判断できるようにします。

同じ「借りる」でも契約の考え方は機材カテゴリで共通点が多いため、【トラッククレーンのリースとレンタルの違い】費用と契約判断の考え方で整理の型を確認すると、社内説明の論点が揃いやすくなります。たとえば「期間」「中途解約」「整備責任」「保険・補償」「稼働停止時の扱い」など、契約条件の見落としを減らす観点として参照できます。

この記事を読み終えると、自社の条件(期間・稼働・体制・現場条件)を当てはめて、レンタル/購入の方向性と確認手順が決まります。結論だけでなく、判断に必要な入力情報と確認の順番が分かるため、現場と事務側のすり合わせも進めやすくなります。

著者情報・監修条件

著者:ユニック車ガイド編集部(現場の機材手配・比較検討の経験を前提に、判断軸と確認手順を重視する編集者)

監修条件:安全・法規・資格・作業可否に関わる内容は、現場条件・会社規程・レンタル会社/販売会社の要件で変わります。断定を避け、確認先と確認手順をセットで整理します。設備の種類や現場の制約によって必要条件が変わるため、「一般論の暗記」ではなく「条件の揃え方」と「確認の粒度」を重視します。

なぜ迷うのか(課題の全体像)

レンタル/購入の迷いが生まれる典型パターン

結論:迷いは「工期と稼働の不確実さ」と「社内説明の難しさ」から生まれます。

理由:使用期間が読めない、現場が複数で条件が変わる、繁忙期だけ必要になると、固定の投資判断が難しくなります。さらに、現場側は「当日に止まらないこと」を優先しやすく、事務側は「固定費化しないこと」を優先しやすいため、前提の違いがそのまま迷いになります。

補足:費用だけで比較すると、作業可否や管理負担の差が見えにくくなります。ラフテレーンクレーンは能力表の前提(アウトリガー張り出し、姿勢、作業半径)で扱える荷重が変わるため、現場条件の確認が不足すると「安いが使えない」選択になりやすいです。

- ✅ 工期が読めない・延長の可能性がある(延長時の費用と手配可否が不確定)

- ✅ 現場が複数で、必要な能力や条件が変動する(半径・障害物・地盤で要求が変わる)

- ✅ 社内で「得か損か」を説明しづらい(価格だけだと判断が弱い)

コストだけで決めると起きやすい失敗

結論:価格だけで決めると「作業が止まる」「負担が増える」「運用が破綻する」リスクが上がります。

理由:ラフテレーンクレーンは、吊り能力(定格荷重)や作業半径、現場条件で作業可否が変わり、さらに保管・点検・手配などの管理体制が必要になります。購入の場合は稼働しない期間でも点検・保管・保険・保全対応が発生しやすく、レンタルの場合は繁忙期の確保や条件提示の精度が結果を左右します。

具体例:必要能力が合わないまま当日を迎えると、手配し直しで工期と費用の両方が膨らみます。特に「吊り荷重量は合っているが作業半径が想定より伸びた」「アウトリガー展開が制限され能力が落ちた」といったズレは、現場では起きやすい代表例です。

- ⚠️ 必要能力が合わず作業が止まる(吊り荷×作業半径の見落とし、展開条件の見落とし)

- ⚠️ 管理負担(保管・点検・手配)が想定以上になる(属人化・手順未整備で遅延が出る)

- ✅ 現場条件に合わず運用が破綻する(設置スペース・動線・地盤などの前提不足)

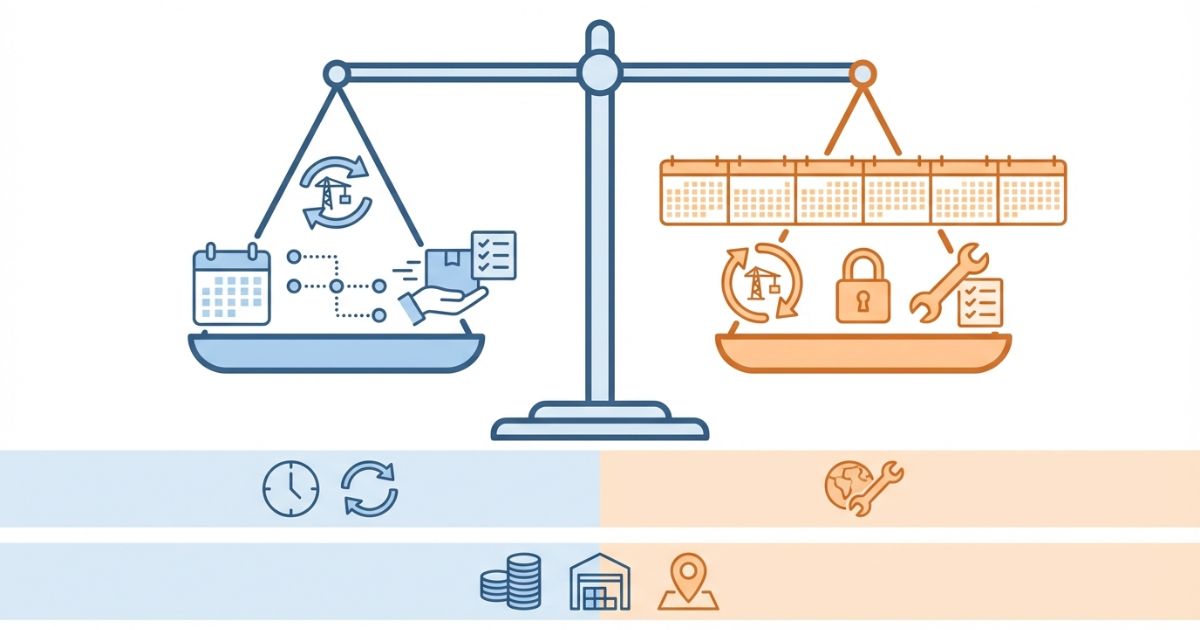

結論(断言ライン)と判断軸

最短の答え(結論)

結論:短期・不定期はレンタル、長期・常用は購入。

理由:一次判断軸である「使用期間と稼働頻度」によって、変動費で柔軟に回すべきか、固定投資で回すべきかが変わるためです。短期・不定期は条件変更やキャンセルが起きやすく、購入前提の体制づくりが無駄になりやすい一方、長期・常用は毎回の手配や条件調整のコストが積み上がりやすくなります。

補足:購入が合理的に見える場合でも、管理体制と現場条件の変動が大きいとレンタルが安全側になることがあります。逆にレンタルが前提でも、稼働が固定化している場合は「確保の難しさ」や「毎回の調整負担」がネックになるため、二次判断軸で微調整します。

一次判断軸=使用期間と稼働頻度

結論:使用期間が短く稼働が限定的ならレンタル、使用期間が長く反復的に稼働するなら購入が合理的です。

理由:レンタルは変動に強く、購入は反復稼働で効率が出やすい構造だからです。レンタルは必要なタイミングでクラス変更ができ、保管・点検の負担を外に出しやすい一方、購入は手配の自由度と確保の確実性が上がる代わりに、維持・管理の責任が増えます。

具体:「短期=レンタル」「長期=購入」を決め打ちせず、稼働頻度とセットで判断します。たとえば長期でも稼働が月1回程度で現場条件が毎回違うならレンタルが残りやすく、短期でも毎日連続で同条件なら購入や長期契約が検討に上がりやすい、という整理ができます。

- ✅ 期間が短い/稼働が限定的:レンタルが合理的(条件変動・機種変更に強い)

- ✅ 期間が長い/反復使用:購入が合理的(確保と手配が安定しやすい)

二次判断軸(補助線)

結論:一次判断の方向性を、総コスト・管理体制・現場条件の柔軟性で微調整します。

理由:レンタル/購入の差は費用だけでなく、保管・点検・手配といった管理負担や、現場条件の変動に強く影響されるためです。ここでのポイントは「金額の比較」ではなく、「金額に効く前提条件(止まらない運用、手戻りの少なさ)」が成立しているかを確認することです。

- ✅ 総コストと資金負担(初期投資 vs 変動費、稼働停止リスクも含める)

- ✅ 保管・整備・管理体制(点検・手配・記録を自社で回せるか)

- ✅ 現場条件への柔軟性(現場ごとに能力・仕様が変わるか、変更頻度はどれくらいか)

この記事の使い方(判断フロー)

結論:期間→稼働→体制→現場条件の順に整理すると迷いが消えます。

理由:先に必要条件を揃えることで、レンタル会社/販売会社への確認が具体化し、作業可否のブレが減るためです。最初に「いつまで必要か」「どれくらいの頻度か」を固めると、次に「誰が管理し、何を社内で持つか」が決まり、最後に「現場条件でクラスが変わる要素」を詰めやすくなります。

- ✅ 使用期間・稼働頻度の整理(延長可能性と繁忙期の重なりも確認)

- ✅ 管理体制(保管・点検・手配)の整理(担当と手順、連絡系統を決める)

- ✅ 現場条件(設置・動線・障害物・地盤)の確認(制限が能力に与える影響を把握)

- ✅ 候補を比較表で絞る(一次判断→二次判断で結論を固める)

仕様・できること/できないこと(誤解を潰す)

ラフテレーンクレーンで「できる」こと(前提整理)

結論:ラフテレーンクレーンは、現場内で吊り荷を扱うためのクレーン装置として活用されます。

理由:車両として現場へ入り、定格荷重と作業半径の条件内で吊り作業を行うためです。資材の据付、部材の移動、機器の搬入補助など「現場内での吊り・移動」が主目的になり、作業半径と設置条件の整合が取れているほど安全に進めやすくなります。

補足:作業の可否は「吊り荷の重量」「作業半径」「設置条件」で変わるため、用途の一般化より条件の整理が重要です。可能に見える作業でも、障害物や足場の制約で半径が伸びると成立しないことがあるため、先に半径が変動しやすい要因(進入位置、設置向き、誘導スペース)を洗い出すと判断が安定します。

「できない/やりにくい」条件が出るポイント

結論:設置スペースや作業半径の条件が合わないと、同じクレーン装置でも作業が成立しない場合があります。

理由:アウトリガー等の展開が必要なケースや、吊り荷と作業半径の組み合わせで定格荷重を超えるケースがあるためです。たとえば展開幅を十分に取れないと姿勢条件が変わり、能力表上の扱いが変わることがあります。また、吊り荷の形状や吊り点が曖昧なままだと、実際の重量配分や姿勢が読めず、当日まで可否が確定しにくくなります。

- ✅ 設置スペースが不足する(展開・動線の制約、誘導スペース不足)

- ✅ 作業半径が大きくなる(能力が足りないと作業不可、半径が伸びる要因が多いほど危険側)

- ✅ 吊り荷条件が不確定(重量・形状・吊り点が曖昧、吊り具選定が進まない)

現場条件で必要能力が変わる(機種選定の入口)

結論:必要なクラスは「吊り荷・作業半径・現場動線」で変わるため、先に要件を揃えることが最短です。

理由:現場条件が変わると、同じ吊り荷でも作業半径が変わり、必要な定格荷重が変動するからです。さらに、進入路や設置位置の制限で「本来は近づけるはずの場所に近づけない」場合、半径が伸びるだけでなく作業姿勢の制約も増えます。

具体:迷った場合は、吊り荷の重量、作業半径、設置スペースの3点を先に確定し、候補を絞ります。加えて、障害物の位置(架空線・樹木・建屋の張り出し)と地盤条件(沈下・傾きの懸念)を把握しておくと、当日の「想定外」を減らしやすくなります。

選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)

まず揃える入力情報(チェックリスト)

結論:レンタル/購入の比較は、入力情報が揃った時点で精度が上がります。

理由:条件が曖昧なままだと、機種選定と作業可否の確認が進まず、最終的に手戻りが増えるためです。特に「作業半径」と「設置条件」は、後から変わるほど選定が振り出しに戻りやすいため、先に決めるほど全体のコストが下がりやすくなります。

- ✅ 使用期間(開始〜終了、延長可能性、延長時の想定条件)

- ✅ 稼働頻度(週/月の稼働、繁忙期だけか、連続稼働の有無)

- ✅ 現場条件(設置スペース、動線、障害物、地盤条件の把握、進入制限)

- ✅ 作業条件(吊り荷の重量、作業半径、必要な届き、吊り具・吊り点の想定)

- ✅ 社内体制(保管場所、点検整備、手配担当、当日の誘導・合図体制)

レンタル向き/購入向きを分ける比較表(必須)

結論:一次判断軸と二次判断軸を表にすると、社内説明が通しやすくなります。

理由:レンタル/購入の良し悪しは、条件によって逆転しやすいため、判断項目を固定して比較する必要があります。表の項目を使うと「価格以外の論点」が整理され、現場側・管理側の優先順位の違いも見える化できます。

| 判断項目 | レンタルが向く | 購入が向く | 注意点 |

|---|---|---|---|

| 使用期間 | 短期・延長の有無が読めない | 長期で継続的に確保したい | 延長可能性があるなら事前に条件整理 |

| 稼働頻度 | 不定期・繁忙期だけ | 反復的に稼働が見込める | 稼働見込みは保守的に見積もる |

| 総コスト/資金負担 | 初期投資を避けたい | 資金負担を許容できる | 見えにくい費用(管理負担)も含める |

| 保管・整備・管理体制 | 体制が薄い/属人化している | 保管・点検・手配を回せる | 担当者と手順を先に決める |

| 現場条件の変動 | 現場ごとに条件が大きく変わる | 条件が似ている現場が多い | 作業半径・設置条件の確認が先 |

失敗例 → 回避策(必須)

結論:失敗は「能力不足」「稼働見込みの過大評価」「管理体制の見落とし」に集中します。

理由:ラフテレーンクレーンはクレーン装置の条件(定格荷重・作業半径)と運用条件(管理体制)が噛み合わないと、コストより先に運用が崩れるためです。特に「現場での条件変化」と「社内の引き継ぎ不足」が重なると、同じ失敗が繰り返されやすくなります。

失敗例1:必要能力不足で当日作業が止まった

- ⚠️ 吊り荷の重量は把握していたが、作業半径が想定より大きくなった(設置位置の変更、障害物回避で半径が伸びた)

- ✅ 回避策:吊り荷・作業半径・設置条件を先に整理し、要件提示して可否を確認する(半径が伸びる要因も併記して伝える)

失敗例2:購入したが稼働が続かず固定費化した

- ⚠️ 稼働見込みが外れ、保有しているだけの状態になった(現場条件が想定より多様で、結局レンタルで別クラスが必要になった)

- ✅ 回避策:稼働頻度は保守的に見積もり、変動に対応できる選択肢(レンタル)も残す(「似た現場の比率」を確認してから購入判断する)

失敗例3:管理負担が想定以上で運用が回らない

- ⚠️ 保管・点検・手配が属人化し、現場対応が遅れた(記録が残らず、次回の段取りが毎回ゼロからになった)

- ✅ 回避策:保管場所、点検整備、手配担当を決め、手順を運用前に固定する(社内の連絡フローと判断基準も合わせて決める)

費用感・レンタル/購入/外注の考え方(条件提示で整理)

費用は「見える費用」と「見えにくい費用」に分ける

結論:費用比較は、見える費用だけでなく見えにくい費用まで含めると判断が安定します。

理由:保管・点検・移動・手配・稼働停止リスクは、レンタル/購入の総コストに影響します。たとえば「当日止まる」リスクは、直接の費用だけでなく、後工程の遅延や人員待機などの影響も出やすいため、見えにくい費用として扱っておくと判断のぶれが減ります。

- ✅ 見える費用:レンタル料金/購入費(中古・新品)

- ✅ 見えにくい費用:保管・点検・移動・手配・稼働停止リスク(手戻り・待機も含めて考える)

レンタル費が高く見えても合理的なケース

結論:短期・変動が大きい業務では、レンタルが安全側の選択になります。

理由:必要なクラスや現場条件が変わるほど、機種変更の自由度が価値になります。条件が読めない段階で購入に寄せると、能力不足や過剰能力のどちらでも損が出やすく、結果として「当初の想定よりコストが増える」ケースにつながりやすいです。

- ✅ 短期で終了する可能性が高い(延長・短縮のブレが大きい)

- ✅ 現場ごとに条件が変わりやすい(半径と設置条件の変動が大きい)

- ✅ 機種変更が頻繁に必要になる(クラスを都度最適化したい)

購入が効いてくるケース(条件付き)

結論:長期・反復利用が見込めて管理体制がある場合、購入が合理的になります。

理由:反復稼働で自社内の手配が安定し、機材確保の確実性が上がるためです。毎回のレンタル手配・条件調整・確保交渉の負担が積み上がる状況では、購入によって「確保の不確実さ」を減らせる価値が出てきます。ただし、現場条件が一定であること、点検・保全を回す体制があることが前提になります。

- ✅ 長期で継続的に使用する予定がある(終了時期が見える、もしくは常用が確定)

- ✅ 稼働頻度が高く、反復的に現場が回る(似た条件の仕事が多い)

- ✅ 保管・点検・手配の体制が整っている(担当と手順、記録が回る)

外注(手配含む)という選択肢の位置づけ

結論:体制不足や現場リスクが高い場合は、手配の確実性を優先する整理が有効です。

理由:作業可否の確認や当日の段取りが難しい現場ほど、条件整理と確認の精度が成果に直結します。社内で要件を固めきれない状態で無理にレンタル/購入の議論を進めると、結局は当日調整が増えてリスクが上がりやすいため、最初から「確実に進める段取り」を優先して整理する考え方もあります。

- ✅ 自社で保管・点検・手配を回せない(担当が固定できない、手順がない)

- ✅ 現場条件が厳しく、当日変更が起きやすい(制限が多い、周辺調整が必要)

- ✅ 作業可否の確認を確実に進めたい(止まるリスクを最小化したい)

安全・法規・資格の注意(確認手順を中心に)

断定しないための前提(YMYL対応)

結論:作業可否・運転・操作に関わる要件は、現場条件・会社規程・レンタル会社/販売会社の条件で変わります。

理由:吊り作業は安全性と法規の影響を受けやすく、同じクレーン装置でも条件が変わると必要な確認が増えるためです。たとえば作業内容(吊り荷の重量や用途)、操作の範囲、現場の周辺状況(公道・第三者動線の有無)などで、求められる管理や手順が変わります。

補足:同じ「借りる」判断でも、リースとレンタルの違いを整理しておくと契約条件の見落としが減るため、【ユニック車レンタルとリースの違い】使い分けの考え方で確認手順の視点を揃えると判断が安定します。契約形態の違いを理解しておくと「途中で条件が変わったときの扱い」や「整備・補償の範囲」を整理しやすくなります。

確認すべきポイント(手順化)

結論:要件を揃えて提示し、可否を先に潰すことが最優先です。

理由:条件提示が曖昧だと、機種選定と作業可否が当日まで確定せず、稼働停止のリスクが上がるためです。「重量だけ」「大体この辺り」では確認が進みにくく、レンタル会社/販売会社側も安全側に倒して回答せざるを得ないため、結果として過剰能力や再手配につながりやすくなります。

- 作業内容の定義(吊り荷の重量・作業半径・設置条件。半径が伸びる可能性も含めて整理)

- 社内ルールの確認(誰が操作し、誰が管理するか。誘導・合図・立入管理も含める)

- レンタル会社/販売会社に要件提示して確認(条件付き可/不可を先に確定。前提条件と制約も合わせて残す)

リスクを下げる運用の考え方

結論:条件を揃えてから比較し、当日のトラブル要因を事前に潰す運用が有効です。

理由:吊り作業は「できる/できない」が当日の条件で変わりやすく、事前確認の精度が成果に直結するためです。特に「設置位置が変わる」「進入ルートが変わる」「周辺が混雑して誘導が難しい」といった変化は、作業半径や安全側の取り方に影響しやすいため、想定のブレを前提にして準備するほど止まりにくくなります。

- ✅ 吊り荷・作業半径・設置条件を先に確定する(半径が伸びる要因も洗い出す)

- ✅ 条件提示して可否を確認し、代替案も用意する(クラス変更や設置位置変更の余地を残す)

- ✅ 当日の段取りと責任分界(操作・誘導・管理)を明確にする(誰が何を判断するかを決める)

FAQ

結局、どれくらいの期間ならレンタルが無難?

使用期間が短く、稼働が限定的な場合はレンタルで柔軟に対応しやすいです。使用期間が読めない場合も、変動に強い選択肢として整理できます。次に確認すべきポイントは、延長の可能性と繁忙期の重なり(確保の難しさ)を見込んで条件を固めることです。

中古購入は得になりやすい?

稼働が継続し、保管・点検・手配の管理体制がある場合に検討価値が高いです。稼働頻度が低い場合は固定費化しやすいため注意が必要です。次に確認すべきポイントは、似た現場がどれくらいの比率で繰り返されるか(条件の再現性)を整理することです。

現場が複数で条件が毎回違う場合は?

機種変更の自由度が高いレンタルが有利になりやすいです。現場条件が変わるほど、必要な吊り能力と作業半径の条件が変動します。次に確認すべきポイントは、各現場で「半径が伸びる要因」と「設置スペース制約」を洗い出して共通の要件としてまとめることです。

購入を選ぶなら何を最優先で確認すべき?

稼働見込み(反復性)と、自社で保管・点検・手配を回せるかが最優先です。現場条件が大きく変動する場合は、運用の柔軟性も合わせて確認します。次に確認すべきポイントは、点検・記録・手配の担当と手順を事前に固定できるかを具体的に決めることです。

見積もり依頼で失敗しないコツは?

使用期間・稼働頻度・現場条件・作業条件を先に整理して提示することが重要です。要件提示が具体的になるほど、作業可否の確認が進みやすくなります。次に確認すべきポイントは、吊り荷重量だけでなく作業半径と設置条件(制限・障害物・地盤)をセットで伝えることです。

まとめ & CTA

結論:短期・不定期はレンタル、長期・常用は購入。

要点:一次判断軸は「使用期間と稼働頻度」。次に「管理体制」と「現場条件の変動」を当てはめると、判断が安定します。価格の比較に入る前に、吊り荷・作業半径・設置条件の3点が揃っているかを確認すると、手戻りが減りやすくなります。

🧭 次の行動:使用期間・稼働頻度・管理体制・現場条件をチェックリストで整理し、要件を揃えたうえでレンタル/購入の候補を比較します。比較の際は「当日止まらないための前提条件(半径・設置・動線)」を先に固めると、社内説明の説得力も上がります。

コメント