ラフテレーンクレーンの手配で迷いやすいのは、「トン数だけで決めてよいのか」「現場に入れるのか」「作業半径が足りるのか」という3点です。

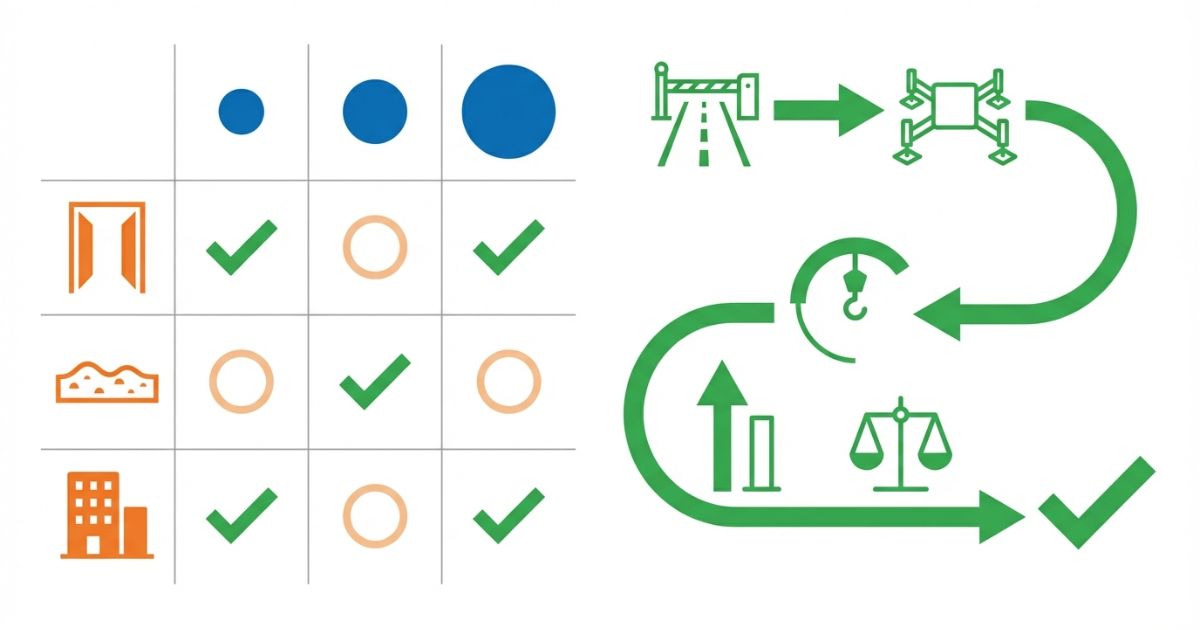

この3点はそれぞれ独立ではなく、搬入経路→設置条件(アウトリガー)→作業半径→揚程(高さ)→能力(定格荷重)の順に連動します。たとえば「トン数は足りる」つもりでも、作業半径が伸びると定格荷重が急に下がり、同じ荷でも吊れないケースが起こります。

結論は明確です。ラフテレーンクレーンはトン数別・用途別に特徴が異なり、最大吊上荷重だけでなく現場条件に合わせて種類を選ぶ必要があります。

ここでいう「現場条件」は、路面が未舗装かどうかだけではありません。搬入経路の幅・高さ制限、旋回スペース、アウトリガーを張り出せる幅、地盤の強さ、周囲の障害物(架空線・樹木・建物)など、設置できるか/安全に動かせるかに直結する条件を含みます。

本記事は、トン数(能力クラス)×用途(現場条件)で「種類」を整理し、最大吊上荷重だけで選ぶ失敗を回避するための確認手順・比較表・失敗例→回避策まで一体でまとめます。

「吊れる/吊れない」の境界は、単純に“荷が重いか軽いか”ではなく、半径・揚程・姿勢(ブーム角度)・アウトリガー展開・地盤条件で変わります。できる作業/できない作業を先に切り分けることで、見積前のすり合わせが早くなります。

方式の違いを先に押さえて選定ミスを減らしたい場合は、【トラッククレーンの種類一覧】小型・中型・大型の違いと特徴を整理で「移動前提の方式」との違いを整理すると、現場条件の切り分けがしやすくなります。

この記事で判断できること

- 自分の現場にラフテレーンクレーンが合うか

- 合う場合に「どのトン数・どの用途タイプ」が候補になるか

- 業者に伝えるべき条件(作業半径・ブーム長・設置条件)が整理できるか

著者:ユニック車ガイド編集部(現場手配・安全配慮担当)

スタンス:条件提示型で中立。最大吊上荷重の単純比較を避け、現場条件→作業半径→ブーム長→能力クラスの順で判断できるように整理します。

結論はトン数の大小ではなく、現場条件と作業半径で決まります。まず「最大作業半径」「必要揚程(高さ)」「設置スペース」の3点を固め、その上でトン数帯を絞り込みます。

なお、同じトン数帯でも機種や仕様でブーム長・アウトリガー展開幅・車体サイズが異なります。トン数は入口として扱い、最終判断は「半径と揚程で成立する定格荷重」「設置条件の可否」で詰めます。

まず結論|「種類」はトン数×用途で整理すると迷わない

この記事の前提(最短まとめ)

- ✅「種類=機種名の暗記」ではなく、選定に使える分類に落とす

- ✅最大吊上荷重だけで決めると、作業半径・ブーム長・設置条件で失敗しやすい

判断軸(primary / secondary)

- ✅Primary:現場条件に対して必要なトン数(能力クラス)と用途適合性

- 🔍Secondary:作業半径・ブーム長/現場内での取り回し/移動距離・運用形態(レンタル/常設)

ラフテレーンクレーンの「種類」を選定に使うためには、トン数(能力クラス)と用途(現場条件)で整理する必要があります。最大吊上荷重は重要な指標ですが、作業半径とブーム長が合わなければ吊れない状況が発生します。さらに、アウトリガーの設置条件が満たせない場合は作業そのものが成立しません。

「できる/できない」の境界で特に誤解が出やすいのは、“近くでは吊れるが、少し離れると吊れない”ケースです。たとえば建物の裏側や障害物越しで半径が伸びると、同じ荷でも定格荷重が下がるため、トン数が十分に見えても成立しないことがあります。「可能だが注意が必要」なパターンとして、吊り位置が日によって変動する現場(搬入位置が確定しない等)は、最悪条件(最大半径・最大揚程)で見ておくと手戻りが減ります。

ラフテレーンクレーンとは|他のクレーンとの違い(混同防止)

ラフテレーンクレーンの定義と強み(現場向きの理由)

ラフテレーンクレーンは、現場内の走行や取り回しを前提にしたクレーンです。未舗装や段差など路面条件が一定でない現場でも段取りを組みやすい点が強みになります。選定では「現場に入れるか」「設置できるか」「必要な作業半径を満たすか」が中核になります。

ただし「路面が荒れている=必ず有利」とは限りません。軟弱地盤や傾斜がある場合は、アウトリガー下の沈下・片効きのリスクが上がり、設置方法(敷鉄板・敷板・転圧状況)の確認が前提になります。現場に向く強みを活かすには、地盤と設置の条件を先に揃えるのが近道です。

トラッククレーン・オールテレーンクレーンとの違い(選定の分岐点)

| 方式 | 向く条件(例) | 注意点(例) |

|---|---|---|

| ラフテレーンクレーン | 現場内の取り回しが重要、未舗装・段差がある、設置条件を優先したい | 搬入経路・設置スペース・路面条件の確認が必須 |

| トラッククレーン | 公道移動の段取りが中心、現場内移動より到着後の作業が単純 | 現場条件によっては設置や作業半径の制約が出るため要確認 |

| オールテレーンクレーン | 移動と作業の両立が必要、条件が厳しい現場で計画的に運用 | 運用・手配条件が複雑になりやすいため、事前条件の整理が重要 |

よくある誤解(先に潰す)

- ⚠️「ラフテレーンクレーンならどこでも走れる」:路面状況と搬入経路の条件次第で制約が出る

- ⚠️「トン数が大きいほど万能」:作業半径・ブーム長・設置スペースが合わなければ成立しない

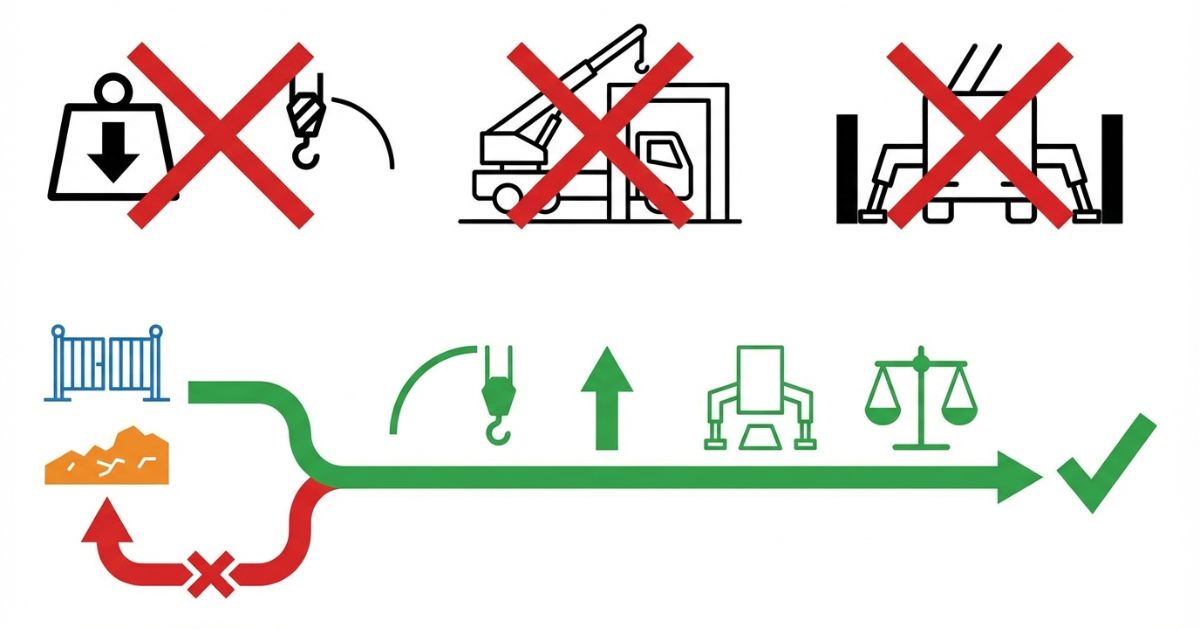

補足すると、「走れる」と「作業できる」は別物です。現場内へ進入できても、アウトリガーを十分に張り出せず規定姿勢が取れない場合、定格荷重が制限されて成立しないことがあります。逆に、現場条件が良いなら小さいトン数帯で十分に安全余裕を確保できるケースもあります。

種類一覧の作り方|分類軸は3つ(能力・現場・運用)

分類軸① トン数(能力クラス)で分ける

トン数(能力クラス)は入口の指標です。25t・35t・50tなどの区分で候補を絞り込みます。ただし、最大吊上荷重の数値だけで決めず、必要な作業半径とブーム長を満たすかを同時に確認します。

実務では「荷の重量」だけでなく、荷をセットする位置(半径)と、吊り上げる高さ(揚程)が先に決まることも多いです。その場合は、先に半径・揚程を確定し、能力クラスは“満たせる候補帯”として逆算すると、過不足が減ります。

分類軸② 用途(現場条件)で分ける

用途は「狭小地」「未舗装・段差」「市街地・道路条件」「搬入経路」など現場条件で整理します。現場条件が厳しいほど、取り回しと設置条件の優先度が上がります。

ここでのポイントは、条件が厳しいほど“能力の余裕”より“成立条件の確実さ”が重要になることです。たとえば狭い現場では、トン数を上げるほど車体が大きくなり、設置スペースが取れず逆に不利になることがあります。

分類軸③ 運用(移動距離・手配形態)で分ける

運用は「現場内移動重視」「拠点常設」「レンタル前提」などで整理します。移動距離や手配形態によって、同じトン数帯でも適合が変わります。

特にレンタルでは、当日の段取り(到着時間・進入経路・誘導体制・作業時間帯)で成立可否が左右されます。運用条件まで含めて共有できると、見積の前提が揃い、追加費用や当日手戻りを減らせます。

トン数別の特徴まとめ(種類一覧|実務向け)

トン数別で「何が変わるか」(比較の項目)

- 🔍作業半径:必要な距離で定格荷重が成立するか

- 🔍ブーム長:必要揚程(高さ)に届くか

- 🔍アウトリガー(設置条件):設置スペースを確保できるか

- 🔍取り回し:狭い現場で段取りが組めるか

加えて、実務では「吊り荷の大きさ(長尺物・偏荷重)」「風の影響」「旋回範囲(上空障害)」なども効きます。数値を断定せずとも、“条件が増えるほど余裕が必要”という視点で整理すると、過小選定を避けられます。

| トン数帯(目安) | 向く現場(例) | 注意点(追加確認) |

|---|---|---|

| 25tクラス | 比較的コンパクトな現場、取り回し重視で段取りを組みたい現場 | 作業半径が長い場合は定格荷重が不足しやすいので要確認 |

| 35tクラス | 中規模の吊り作業、作業半径と取り回しのバランスを取りたい現場 | 設置スペースと搬入経路が現場に合うかを事前に確認 |

| 50tクラス以上 | 重量物が絡む計画作業、余裕を持って作業計画を組みたい現場 | 搬入経路・設置スペース・路面条件の制約が出やすいので要確認 |

トン数帯の目安は便利ですが、実際には「同じ25tクラスでもブーム長が長い/短い」「アウトリガー展開幅が違う」「車体寸法が異なる」など、仕様差で現場適合が変わります。特に狭小地や市街地では、トン数より先に“入れるか(搬入)”“張れるか(設置)”を確定させるのが安全です。

また、作業半径が長くなるほど定格荷重が下がるため、「荷が軽いから大丈夫」と判断しがちです。軽い荷でも長尺物や風の影響があると、作業の安定性が落ちることがあります。可能な範囲で荷姿(大きさ・重心)も共有しておくと、当日の制限や段取り変更を減らせます。

最大吊上荷重だけでは危険な理由(失敗パターン)

- ⚠️作業半径不足:吊りたい位置まで届かず、段取り変更が必要になる

- ⚠️ブーム長不足:必要揚程に届かず、計画そのものを見直す必要が出る

- ⚠️設置できない:アウトリガー展開ができず、作業可否が確定しない

補足すると、これらは「現場に着いてから判明」しやすいのが厄介です。事前に半径・揚程・設置スペースの3点を“数字の断定ではなく、範囲(最大値)”で整理し、最悪条件で成立するかを確認しておくと、失敗の確率が下がります。

用途別の選び方(現場条件から逆算)

狭い現場で優先するポイント(取り回し・設置条件)

狭い現場は、設置スペースと取り回しが最優先です。設置スペースが確保できるかを先に確認し、次に作業半径とブーム長が成立するトン数帯へ落とし込みます。

狭小地で「可能だが注意が必要」なのは、アウトリガーを十分に張り出せない状態での作業です。展開幅が制限されると定格荷重や作業範囲が制限される場合があるため、現場写真と寸法(幅・障害物位置)を共有して、想定展開で成立するかを先に確認します。

未舗装・段差・軟弱地盤で優先するポイント(路面条件)

路面条件が厳しい現場は、路面状況の事前確認が必須です。路面状況により設置方法や段取りが変わるため、レンタル会社や現場責任者と条件を共有し、想定の設置条件で作業が成立するかを確認します。

特に軟弱地盤は、アウトリガー下の沈下で姿勢が崩れると危険が増します。敷鉄板・敷板の有無、地盤の転圧状況、雨天後のぬかるみなど、当日の変動要素も含めて共有し、必要なら設置位置の変更や養生の手配を検討します。

市街地・交通量が多い場所で優先するポイント(段取り・制約)

市街地は、搬入経路と段取りの制約が先に決まります。搬入経路が確保できるかを確定し、設置スペースと作業半径が成立する範囲でトン数帯を選びます。

市街地では「いつ・どこに停められるか」「誘導員を立てられるか」「周囲の通行をどう確保するか」で実現性が変わります。道路条件は地域・時間帯で制約が変わることがあるため、現場責任者と段取り(到着時間・停車位置・搬入導線)を先に固めると、無理のない手配になります。

移動距離が長い・複数現場を回る場合の考え方(運用)

移動距離が長い場合は、運用形態の整理が必要です。ラフテレーンクレーンが最適になるかは、搬入経路・現場内移動の必要性・手配条件の組み立て方によって変わります。運用条件を整理したうえで、レンタル会社と候補方式をすり合わせます。

複数現場では「1現場あたりの作業時間」「移動の段取り」「待機場所の有無」も効きます。能力だけでなく、当日の運用が回るか(時間・導線・待機)まで含めて相談すると、過剰手配や当日延長のリスクを減らせます。

仕様の確認手順|できること/できないことを先に確定する

最低限そろえる情報(業者に渡す条件セット)

- ✅作業内容(何をどこへ吊るか)

- ✅吊り荷の概略(重量の目安・形状)

- ✅最大作業半径(吊り位置までの距離)

- ✅必要揚程(高さ)

- ✅設置スペース(アウトリガー想定)

- ✅搬入経路(進入可否の条件)

- ✅路面状況(未舗装・段差・軟弱など)

「重量の目安」は、可能なら根拠(仕様書・銘板・概算計算)に近い情報があるほど安全側に判断できます。目安しかない場合でも、上振れ(想定より重い)したときの最大値を“幅”として伝えると、当日の不足を避けやすくなります。

確認の順番(チェック手順)

- 現場条件を整理する(搬入経路・路面・設置スペース)

- 作業条件を確定する(最大作業半径・必要揚程)

- トン数帯(能力クラス)を絞り込む

- 運用条件を確認する(移動距離・レンタル/常設)

この順番にする理由は、能力クラスを先に決めても「入れない/張れない」で崩れるからです。特に搬入経路は当日変更が難しいため、写真(曲がり角・門扉・電線)と寸法(幅・高さ・段差)をセットで用意しておくと、事前判断が速くなります。

代替案(合わない時の逃げ道)

現場条件や作業半径の条件が合わない場合は、方式変更・段取り変更・外注条件の見直しが選択肢になります。作業可否は現場条件と仕様の組み合わせで決まるため、レンタル会社と条件を共有したうえで代替案を検討します。

代表的な代替案は、吊り位置の変更(半径を短くする)、設置位置の変更(アウトリガーを張れる場所へ移す)、養生の追加(敷鉄板等)、作業手順の分割(重量物を分割・仮置き)などです。現場側で調整できる条件と、車両側の制約を切り分けると、打ち手が見えやすくなります。

比較・実践|チェックリスト/比較表/失敗例→回避策

現場手配チェックリスト(そのまま転記できる形式)

- ✅現場条件:搬入経路、路面状況、設置スペースを整理した

- ✅作業条件:最大作業半径、必要揚程、吊り荷の目安を整理した

- ✅運用条件:移動距離、稼働頻度、レンタル/常設の方針を整理した

チェックのコツは、「未確定な項目」を残さないことではなく、未確定を“未確定のまま”共有することです。たとえば半径が日によって変わるなら最大値で、揚程が確定しないなら必要最低限と最大の幅で伝えると、成立条件の確認が進めやすくなります。

| トン数帯 | 向く用途(例) | 注意点(追加確認) |

|---|---|---|

| 25tクラス | 取り回し重視、比較的コンパクトな現場 | 作業半径が伸びる場合の定格荷重を要確認 |

| 35tクラス | 中規模作業、半径と取り回しのバランス | 設置スペースと搬入経路の条件を要確認 |

| 50tクラス以上 | 重量物が絡む計画作業、余裕を持った段取り | 搬入経路・設置スペース・路面条件の制約が出やすい |

比較表は「向く用途」を見がちですが、実務で効くのは「注意点(追加確認)」です。特に25tクラスは“コンパクトで扱いやすい”反面、半径が伸びると不足しやすい傾向があります。35tクラスはバランスが良い一方、現場の寸法条件がギリギリだと入らない・張れないで崩れることがあります。50tクラス以上は計画作業に向きますが、搬入や設置条件のハードルが上がりやすいので、現場条件の確定が最優先になります。

失敗例→回避策(初心者が陥りやすい)

| 失敗例 | 原因 | 回避策 |

|---|---|---|

| 最大吊上荷重だけで決めた | 作業半径で定格荷重が不足した | 最大作業半径を先に確定し、半径で成立する定格荷重を確認する |

| 搬入経路を見落とした | 進入条件が合わず現場に入れなかった | 搬入経路を写真・寸法で共有し、進入可否を事前確認する |

| 設置スペースが足りなかった | アウトリガー展開条件を満たせなかった | 設置スペースを先に確定し、想定展開で作業が成立するか確認する |

失敗が起きる理由は「判断順が逆」になりやすいからです。重さ(トン数)に目が行く一方で、現場条件・半径・揚程が未確定のまま進むと、当日に成立しない要因が露出します。回避の基本は、写真・寸法・最大半径・最大揚程を先に揃え、成立条件を“最悪条件”で確認することです。

費用感・レンタル/購入/外注の考え方(条件提示)

レンタルが向くケース/購入が向くケース

- ✅レンタルが向く:稼働頻度が読めない、保管・整備負担を避けたい、現場ごとに条件が変わる

- ✅購入が向く:稼働が安定している、拠点常設で運用する、整備体制がある

費用感は地域・時期・手配条件で変わるため断定は避けますが、実務では「車両のクラス」だけでなく、回送・拘束時間・段取り(夜間作業・休日)で変動しやすい点が注意です。見積比較は“同条件で揃える”ほど判断しやすくなります。

外注(オペ付き)での確認ポイント

外注は、条件の伝え方で見積の前提がズレやすい点が注意点です。作業半径・必要揚程・設置スペース・搬入経路・路面状況を同じ前提で共有し、作業可否の確認を優先します。

特にオペ付きでは、安全側の運用条件(立入禁止範囲の確保、誘導員の有無、作業時間帯)で当日の段取りが変わることがあります。現場側で用意するもの(養生材・誘導体制・停車許可等)も合わせて確認しておくと、追加手配を減らせます。

見積依頼前に整理すべき「前提条件」

同一条件で比較するために、条件セット(作業半径・揚程・設置スペース・搬入経路・路面)をテンプレとしてまとめ、複数社に同じ情報を渡します。

テンプレ化の目的は「安くする」よりも「成立条件を揃える」ことです。前提が揃うほど、当日追加や計画変更のリスクが下がり、結果として総コストのブレを抑えやすくなります。

安全・法規・資格の注意

安全面での基本(断定しすぎず注意喚起)

- ✅作業半径・定格荷重・設置条件の確認が最優先になる

- ✅吊り荷の重量は目安ではなく、可能な範囲で根拠を揃えて伝える

安全面では「吊れるか」だけでなく「安全に吊り続けられるか」が重要です。風・地盤・障害物の影響がある場合は、余裕のある計画(半径・荷重・時間)を前提に、当日の運用条件を確認します。現場ごとに安全管理基準がある場合は、その基準を優先して段取りを組みます。

公道走行・現場内走行での注意点(一般論)

公道走行や現場内走行の条件は、地域・道路状況・車両条件で制約が変わります。手配の段階で、搬入経路と当日の段取りを含めてレンタル会社・現場責任者へ確認します。

方式の構造差を前提に注意点を整理したい場合は、【クレーン付きトラック 種類】構造別・用途別の違いを解説で「クレーン装置の違い」と「運用上の制約」を確認すると、条件提示の漏れを減らしやすくなります。

法規や手続きは状況で変わるため断定は避けますが、「通行に関する制約」「停車・作業に関する制約」「誘導や保安に関する現場ルール」など、関係者(現場・道路管理・警察等)への確認が必要になることがあります。必要な確認先は、現場責任者やレンタル会社の案内に従って整理します。

必要な免許・資格の考え方(確認手順)

必要な免許・資格は作業内容と運用形態で変わります。現場の安全管理基準とレンタル会社の運用条件を前提に、必要要件を確認します。資格の断定は避け、要件確認の手順として整理します。

誤認が起きやすいのは、「車両を運転する要件」と「クレーン作業を行う要件」を混同するケースです。運転・作業・玉掛けなど役割が分かれることがあるため、当日の体制(誰が何を担当するか)を先に決め、必要要件を確認します。具体的な要件は、関係機関やメーカー資料、施工要領書など一般的な確認先で照合します。

FAQ

ラフテレーンクレーンの「種類」は何で分ける?

トン数(能力クラス)と用途(現場条件)で分けると、手配の判断に直結します。最大吊上荷重だけでなく作業半径とブーム長が成立するかを同時に確認します。

次に確認すべきポイント:最大作業半径と必要揚程を「最大値(最悪条件)」で整理し、設置スペース(アウトリガー想定)とセットで共有します。

トン数は大きいほど安心?

安心はトン数の大小ではなく、現場条件と作業半径の一致で決まります。トン数が大きくても設置スペースが足りない場合は作業が成立しません。

次に確認すべきポイント:搬入経路(幅・高さ・曲がり角)と設置スペース(張り出し幅)を写真・寸法で確認し、入る/張れるを先に確定します。

最大吊上荷重以外で何を見ればいい?

作業半径とブーム長、アウトリガーの設置条件を優先して確認します。作業半径で成立する定格荷重が満たせるかが重要です。

次に確認すべきポイント:吊り位置までの距離(半径)と高さ(揚程)を図面や現場採寸で押さえ、当日変動する可能性があるなら最大値で見ます。

狭い現場でもラフテレーンクレーンなら大丈夫?

狭い現場でも段取りが組める場合がありますが、設置スペースの確保が前提です。設置スペースを先に確定し、作業半径とブーム長が成立するトン数帯を選びます。

次に確認すべきポイント:アウトリガーを想定展開できる幅があるか、障害物位置(壁・縁石・配管)を含めて現場写真で共有します。

移動距離が長い場合はラフテレーンクレーンが最適?

最適かは運用条件で変わります。搬入経路、現場内移動の必要性、手配条件の組み立て方を整理し、レンタル会社と候補方式をすり合わせます。

次に確認すべきポイント:複数現場の順路・到着時間・待機場所の有無を整理し、1日の運用が回る前提で相談します。

手配時に業者へ何を伝えるべき?

最大作業半径、必要揚程、設置スペース、搬入経路、路面状況、吊り荷の目安をセットで伝えます。条件が揃うほど、作業可否と見積の精度が上がります。

次に確認すべきポイント:未確定項目は“幅(最大値)”で伝え、搬入経路と設置位置は写真・寸法付きで共有します。

免許・資格は何を確認すべき?

作業内容と運用形態で必要要件が変わるため、現場の安全管理基準とレンタル会社の運用条件を前提に確認します。断定ではなく確認手順として整理します。

次に確認すべきポイント:当日の体制(運転・操作・玉掛け等の役割分担)を先に決め、必要要件を関係者の案内に沿って照合します。

まとめ & CTA

要点

- ✅ラフテレーンクレーンの種類は「トン数(能力クラス)×用途(現場条件)」で整理する

- ✅最大吊上荷重だけで選ばず、作業半径・ブーム長・設置条件を先に確定する

- ✅条件セットをテンプレ化し、同条件で相談・見積比較を行う

迷ったときは「入れるか(搬入)」「張れるか(設置)」「届くか(半径・揚程)」「成立するか(半径での定格荷重)」の順で確認します。この順番で条件が固まるほど、当日の手戻りと追加費用のリスクを減らせます。

🧭 次の行動(CTA)

チェックリストで現場条件(作業半径・揚程・設置スペース・搬入経路・路面)を整理し、同条件でレンタル会社/業者に相談・相見積もりします。

コメント