作業中に突然エラー表示が出ると、「作業を止めるべきか」「現場で直るのか」「点検を呼ぶべきか」で判断が止まりやすくなります。

現場で一番困るのは、同じ「エラー」でも影響がバラバラな点です。表示が出ても動くケースがある一方で、動いて見えても内部では安全装置が働いていたり、動作が制限されていたりすることがあります。焦って操作を繰り返すほど状況が複雑になりやすいので、まずは「止める/確認してよい」の線引きを決めることが重要です。

結論はシンプルです。安全系エラーは使用中止が基本で、警告・一時系のみ条件付きで現場確認の余地があります。

ここでいう「条件付き」とは、吊り荷・周囲・転倒リスクを管理できる状況で、かつ取扱説明書で照合できる範囲に限って確認するという意味です。逆に、停止や動作制限が出ている、原因が特定できない、同じ表示が繰り返す場合は、現場対応の範囲を超えている可能性が高いため、早めに点検ラインへ切り替えます。

この記事では、タダノユニックのエラーコードを「一覧で並べる」だけで終わらせず、停止すべき/確認して再開できるを切り分ける判断軸と、現場の初動手順をまとめます。読後は、エラーの性質(安全装置・制御/一時警告)を切り分け、現場対応の限界と点検依頼の判断ができる状態になります。

また、同じエラー表示でも車両(2t/3tなどの車格)やクレーン仕様、アウトリガー形状、センサー構成によって「出やすい条件」や「影響の出方」が変わることがあります。数値や機種ごとの断定は避けますが、この記事では現場で迷わないための判断視点に落として整理します。

タダノユニック特有の停止パターンや切り分けの順序を先に押さえたい場合は、【タダノユニック 動かない】よくある原因と現場での確認ポイントで、症状からの確認順を整理してから照合すると判断が速くなります。

- ユニック車ガイド編集部:ユニック車の運用・点検・手配(修理/外注/代替手段)を現場目線で編集・整理。

- 安全装置・制御系・法規に関わる内容は、機種の取扱説明書と整備事業者/メーカー窓口での確認を前提にしています。

- 記事内で安全装置の解除・無効化、分解・加工を推奨することはありません。

- ✅ エラーが「停止・動作制限」を伴う:作業中止→点検ライン(吊り荷やブーム姿勢を安全側に戻せる範囲で優先して収束)

- ✅ 警告表示のみで、再起動で消えた:条件付きで確認→再発なら点検(「消えた=解決」ではなく、再現条件の記録が重要)

- ✅ 一覧にない/意味が特定できない:取説で照合→不明なら点検(型式・年式・表示状況を揃えるほど照合が早い)

まず結論|エラーが出たら最初にやること(現場の初動)

結論(P)

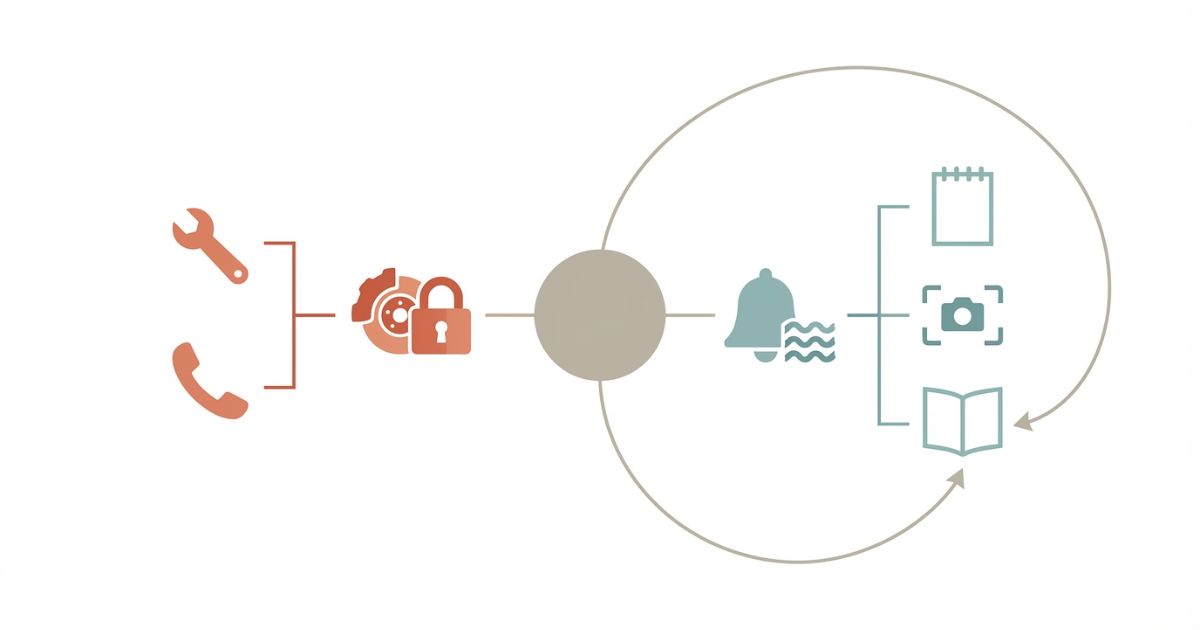

安全確保→表示の記録→取扱説明書で照合→再発の有無で点検ラインへの順で進めると、現場判断がブレにくくなります。

理由(R)

エラーコードは安全装置や制御系の状態を示すことがあり、原因不明のまま操作を繰り返すと、吊り荷の不安定化や制限動作の悪化につながる可能性があります。

特にクレーン作業は、車両姿勢(アウトリガーの効き方)や作業半径、吊り荷の状態が影響し、「いつも通りの操作」でも負荷条件が変わることがあります。表示が出た時点で、まずは状況を固定して記録し、再現させようとしないことが安全側の判断になります。

補足(E)

「動く」状態でも安全装置・制御系のエラーが含まれることがあります。作業可否は表示内容と現場条件で判断が分かれます。

現場条件には、アウトリガー設置状況(張り出し量・敷板・地盤)、周囲の障害物、風や雨などの環境、作業半径の変化、吊り荷の偏り(重心ズレ)などが含まれます。これらの条件が不利なときは、同じ警告表示でも安全側に「中止→点検」へ寄せる判断が必要になることがあります。

具体(P)

- ✅ 吊り荷を安全な位置に置く(可能な範囲で)※無理に動かさず、危険が増える場合は周囲退避を優先

- ✅ 周囲退避と転倒リスク(アウトリガー設置・地盤)を確認(敷板の沈み込み、片張り、段差も含めて目視)

- ✅ エラー番号/点灯状態/発生タイミング/直前操作をメモ(可能なら写真・動画で表示と操作状態を残す)

- ✅ 機種の取扱説明書で該当コードを照合(「停止/制限/警告」など影響の記載を優先)

- ✅ 再起動で消えても再発を確認(再発=点検ライン)(短時間で繰り返すなら現場対応に固執しない)

現場でやってよい確認・やってはいけない行為

| 区分 | 内容 |

|---|---|

| やってよい | 安全確保、表示記録、取説照合、外観確認(損傷・緩み・接触・電源状態)、再起動の可否判断 |

| やってはいけない | 安全装置の無効化・解除、分解、配線加工、原因不明のままの継続運転、独自調整 |

- ⚠️ 安全装置の解除や無効化は推奨しません(事故・違反リスクが高いため)。

- ⚠️ 「とりあえず動かして様子を見る」は危険側になりやすい判断です。特に吊り荷がある状態では、まず安全確保と記録を優先します。

判断軸|「安全装置・制御系」か「警告・一時系」かで分ける

結論(P)

判断は一次判定=安全装置・制御系に関わるか、二次判定=一時要因か再発性かの順で整理します。

理由(R)

安全装置・制御系の異常は作業可否に直結し、警告・一時系は条件次第で現場確認できる余地があります。

一次判定の狙いは、現場で判断してよい範囲を狭めることです。停止や制限が絡むなら、原因特定よりも先に「安全側の行動(中止・点検)」を固定すると、判断の迷いが減ります。

補足(E)

同じ番号でも機種・仕様で意味が変わる可能性があります。分類は影響(停止/制限/警告)を優先して行います。

また、2t/3tなどの小型ユニックでは、車両の積載や荷台条件、クレーンの設置位置・アウトリガー形状の違いが、表示の出方に影響することがあります。数字の断定は避けますが、現場では「今の作業条件が厳しくなっていないか」を合わせて確認すると切り分けがしやすくなります。

具体(P)

| 区分 | 目安 | 行動 |

|---|---|---|

| 停止推奨(安全装置・制御) | 動作制限・停止が出る/安全機能が関与する可能性が高い(過負荷・姿勢・制御信号などの疑い) | 作業中止→記録→取説照合→点検依頼(無理に復旧させようとしない) |

| 条件付き確認(警告・一時) | 警告のみ/再起動で消えることがある/外観・操作で要因が特定しやすい(例:操作ミス、環境条件の変化) | 安全確保→確認→再発チェック(再発なら点検)(作業条件を厳しくしない) |

| 再発時は点検 | 同じエラーが繰り返し出る/原因が特定できない/表示が増える・変化する | 継続運転をやめて点検依頼に切り替える(記録を添えると復旧が早い) |

タダノユニック エラーコード一覧(使い方つき)

結論(P)

エラーコード一覧は「意味」より先に「影響(停止/制限/警告)」を確認し、現場対応の限界を超える場合は点検ラインに切り替えます。

理由(R)

同じ番号でも機種・仕様で内容が異なることがあり、影響(作業可否)を先に押さえると危険な継続運転を避けやすくなります。

また、現場では「意味」を追うほど時間がかかりやすく、結果として安全確認が後回しになりがちです。まず影響で線引きしてから、取扱説明書の該当箇所を照合する流れにすると、行動が一貫します。

補足(E)

エラーが一覧にない場合や照合できない場合は、型式・年式・表示状況を整理してメーカー窓口や整備事業者に確認します。

照合の精度を上げるには、表示されているコードだけでなく、発生した瞬間の状況(ブームの伸縮状態、作業半径、アウトリガーの張り出し量、吊り荷の有無、直前の操作)もセットで揃えることがポイントです。

具体(P)

- ✅ 最終確認は機種の取扱説明書/メーカー窓口で行う(機種差がある前提で運用する)

- ✅ 一覧は「停止・制限を伴うか」で優先順位を決める(停止系なら原因追及より安全確保を優先)

- ✅ 再起動で消えても再発したら点検ライン(「一度でも再発」なら現場対応の範囲を超えやすい)

エラーコード一覧(例:運用に使える形)

下表は「現場で判断できる」形式のテンプレートです。実際のコード内容は機種・仕様で差があるため、取扱説明書の該当ページで照合して運用します。

一覧運用のコツは、コードを見つけたらまず「影響(停止/制限/警告)」を確定し、次に現場で確認できる範囲(外観・接続・電源・操作条件)だけをチェックして、再発の有無で点検へ切り替えることです。

| エラー表示(コード) | 代表的な意味(要約) | 影響(作業可否) | 現場で確認できるポイント | 再発時の対応 |

|---|---|---|---|---|

| (例)E-xx | センサー/信号系の異常(機種で要照合) | 停止/制限の可能性(安全側に寄せる) | 表示状況の記録、外観・接続の確認、取説の該当項目照合(触れる範囲に限定) | 点検依頼(型式・発生条件を共有) |

| (例)W-xx | 警告表示(操作・条件で出ることがある) | 警告(条件付き確認:安全確保が前提) | 直前操作・環境条件、再起動後の再発有無(作業条件を厳しくしない) | 再発なら点検ライン |

| (例)P-xx | 電源・通信・制御の可能性(機種で要照合) | 停止推奨(無理に続行しない) | 安全確保、記録、取説照合、無理な操作はしない(原因不明の再現は避ける) | 点検依頼(早め) |

- 📌 エラーコードの具体の意味は、機種の取扱説明書での照合が必要です。

- 📌 「停止/制限がある」「同じ表示が繰り返す」「一覧で照合できない」場合は、現場対応を続けず点検ラインに切り替えると安全側になります。

よくある誤解(できる/できないの整理)

- ✅ 「再起動で消えた」=恒久解決ではない(再発の有無を確認する)

- ✅ 「動く」=安全ではない(安全装置・制御系の可能性がある)

- ✅ 「警告だから続行OK」ではない(アウトリガー・地盤・作業半径など条件が不利なら中止判断が必要)

- ⚠️ 原因不明のままの継続運転は避ける(点検ラインへ切り替える)

原因と対処法|現場でできる範囲を“線引き”して解説

結論(P)

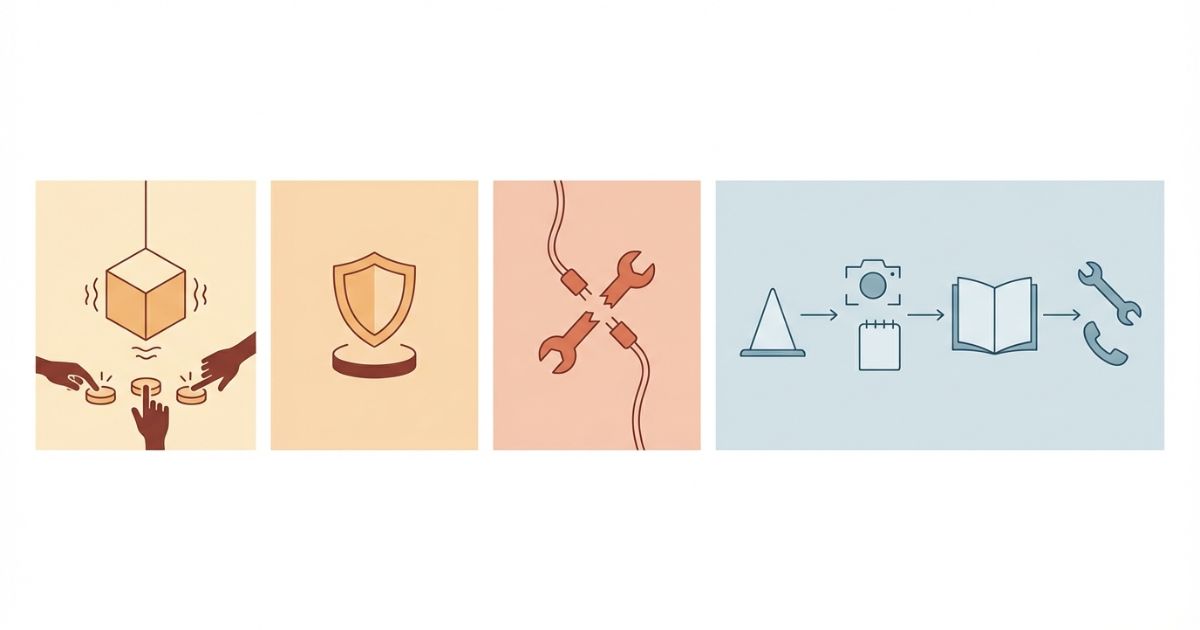

現場でできるのは安全確保・記録・外観確認・取説照合・再発確認までで、分解や安全装置解除は行いません。

理由(R)

エラーはセンサー・制御・安全装置の状態を反映することがあり、独自対応は事故リスクと復旧遅延につながります。

現場でよくある判断ミスは、「原因を自分で特定しようとして操作を増やす」ことです。操作や条件変更で表示が変化すると、点検側で状況が追いにくくなり、結果として復旧が遅れることがあります。まずは記録を揃えて、作業を安全側に収束させる方が損失を減らしやすくなります。

補足(E)

点検依頼の質は「情報の整理」で大きく変わります。表示と発生条件を記録しておくと、不要な出張や再訪を減らせます。

情報整理の基本は、型式・年式・表示(コード/点灯)・発生タイミング・直前操作・吊り荷の有無・アウトリガー状況のセットです。ここが揃っているほど、点検側が「現場でやるべき確認」と「部品手配の要否」を判断しやすくなります。

具体(P)

| カテゴリ | 現場でできる | 現場でしない |

|---|---|---|

| 対応範囲 | 安全確保、表示記録、外観確認(損傷・緩み・接触)、電源状態の確認、取説照合、再発チェック(条件を変えすぎない) | 分解、配線加工、独自調整、安全装置の解除・無効化、原因不明の継続運転、無理な再現テスト |

よくある発生パターン(失敗例→回避策)

- ✅ 失敗例:焦って操作を繰り返し表示が増える → 回避:一度停止して、番号と点灯状態を記録してから照合(操作は最小限)

- ✅ 失敗例:吊り荷が不安定なまま続行 → 回避:可能な範囲で安全な位置に戻し、周囲退避を優先してから判断(無理に動かさない)

- ✅ 失敗例:再発しているのに運転継続 → 回避:再発=点検ラインと決め、早めに外注/代替手段へ切り替える

- ✅ 失敗例:アウトリガーや地盤が不利でも「警告だから大丈夫」と判断 → 回避:警告表示でも条件が厳しければ中止判断に寄せる(安全側の運用ルール化)

- ✅ エラー表示を記録できている(番号・状況・タイミング・直前操作)

- ✅ 同じエラーが再発していない(再発なら点検ライン)

- ✅ 安全装置・制御系が疑われる場合は作業を中止している(停止/制限が絡むなら安全側に寄せる)

外注・修理・代替手段の考え方(費用感は条件提示)

結論(P)

安全装置・制御系の疑い、再発、動作制限がある場合は、現場対応に固執せず点検依頼や代替手段へ切り替えるほうが損失を抑えやすくなります。

理由(R)

現場停止の損失は、点検費より大きくなることがあります。判断を早めると、外注やレンタルへの切り替えがしやすくなります。

特にクレーン作業は、待機人員や工程の遅れが出やすく、復旧の見込みが立たない状態で引っ張るほど損失が増えます。停止・制限が絡むエラーや再発がある場合は、「現場で直す」より「早く切り替える」方が結果的に安全で合理的なケースが多くなります。

補足(E)

費用は「出張距離」「作業時間」「部品の有無」「再訪の回数」で変わります。再訪を減らすには情報整理が重要です。

また、同じ「点検依頼」でも、情報が揃っていないと確認範囲が広がり、結果として時間が延びたり再訪になったりします。ここまでに挙げた記録項目を揃えるだけでも、余計な手戻りを減らしやすくなります。

具体(P)

- ✅ 点検・出張依頼を急ぐ目安:停止/制限が出る、再発する、原因が特定できない(一覧・取説で照合できない)

- ✅ 代替案:レンタル、チャーター、クレーン作業の外注(工程を止めない手段を先に確保する)

- ✅ 見積もり前に整理:型式、年式、エラー表示、発生条件、再発有無、写真/動画(可能なら)、アウトリガー状況・吊り荷の有無

安全・法規・資格の注意(確認手順)

結論(P)

作業可否は安全装置の状態と現場条件(アウトリガー・地盤・作業半径・吊り荷)で決まります。安全装置の解除で継続する運用は行いません。

理由(R)

ユニック車のクレーン装置は、定格荷重・作業半径・アウトリガー設置により安全条件が変わります。安全装置は誤操作や過負荷を防ぐ前提です。

小型ユニック(2t/3t等)でも、作業半径が伸びるほど吊れる重量が変わり、地盤条件やアウトリガー設置の良し悪しが安全性を左右します。エラー表示が出たときは、機械側だけでなく現場側の条件が不利になっていないかもセットで見直すことが重要です。

補足(E)

安全・法規・資格の適用は、作業内容と車両仕様で差があります。現場で断定せず、取扱説明書と事業者ルールで確認します。

免許・資格は「車両側(運転)」と「作業側(クレーン操作・玉掛け等)」で論点が分かれ、さらに作業内容や条件で扱いが変わる場合があります。現場では、社内ルール・施工要領書・メーカーの取扱説明書に沿って確認し、迷う場合は一般的な相談先(関係機関やメーカー窓口等)に照会するのが安全です。

法規違反になりやすい誤認としては、「動くから作業してよい」「警告だから問題ない」のように、安全装置や制限を軽視して続行するパターンがあります。エラー表示時は安全側の判断を優先します。

具体(P)

- 停止:作業を止め、安全を確保する(周囲退避と荷の安定を優先)

- 記録:エラー番号・状況・タイミングを残す(写真・動画があると照合しやすい)

- 照合:機種の取扱説明書で該当項目を確認する(影響:停止/制限/警告を優先)

- 判断:再起動の可否と再発の有無で「現場確認/点検」へ分ける(再発は点検側へ)

- 切替:再発・不明・安全系の疑いは点検依頼へ切り替える(情報を揃えて伝える)

エラー表示時の初動と原因の当たりを整理してから判断したい場合は、【ユニック車のエラーが出た時】原因の考え方と初動対応で、記録項目と切り分けの流れを確認すると迷いが減ります。

FAQ

Q:エラーが出ても動く。作業していい?

A:安全装置・制御系の可能性があるため、基本は中断して一次判定(停止/制限の有無)を行います。停止や制限がある場合は点検ラインに切り替えます。

次に確認すべきポイントは、動作制限の表示がないかと、吊り荷・アウトリガー・地盤など現場条件が不利になっていないかです。

Q:再起動で消えた。直った?

A:一時要因の可能性はありますが、再発した場合は点検ラインです。再起動で消えた状態でも、発生条件を記録しておくと手配が早くなります。

次に確認すべきポイントは、同じ作業条件で再発するか(無理に再現しない範囲で)と、直前操作・環境条件をメモできているかです。

Q:エラーコードが一覧にない

A:機種差があるため、型式・仕様を前提に取扱説明書で照合します。照合できない場合は、表示状況を整理してメーカー窓口や整備事業者へ確認します。

次に確認すべきポイントは、型式・年式と表示(点灯/点滅、発生タイミング)を揃え、可能なら表示画面を写真で残すことです。

Q:点検依頼時に何を伝える?

A:型式、年式、表示コード、発生条件、再発有無、直前操作、現場状況(吊り荷・アウトリガー状況)を伝えると、不要な再訪を減らせます。

次に確認すべきポイントは、停止/制限の有無と、作業半径・吊り荷の有無をセットで伝えられるかです。

Q:安全装置を解除して続けたい

A:推奨しません。事故・違反リスクが高く、復旧の遅れにもつながります。安全確保と点検ラインへの切り替えを優先します。

次に確認すべきポイントは、安全確保のために作業をどう収束させるか(荷の安定・周囲退避・代替手段の検討)です。

まとめ+CTA

- ✅ エラーは「安全装置・制御系かどうか」でまず切り分ける(停止/制限が絡むなら安全側に寄せる)

- ✅ 警告・一時系のみ条件付きで現場確認、再発は点検ライン(「消えた=解決」ではない)

- ✅ 記録(コード・状況)が判断と手配の最短ルート(発生条件まで揃えると復旧が早い)

機種の取扱説明書で該当コードを照合し、再発・原因不明・安全系が疑われる場合は作業を中止して、点検依頼へ切り替えます。

コメント