久しぶりのリモコン操作や機種変更直後は、ボタンの役割や操作の順番があいまいになりやすく、現場で「正しい順番」「操作してよい状態」「止める判断」に迷いやすい。

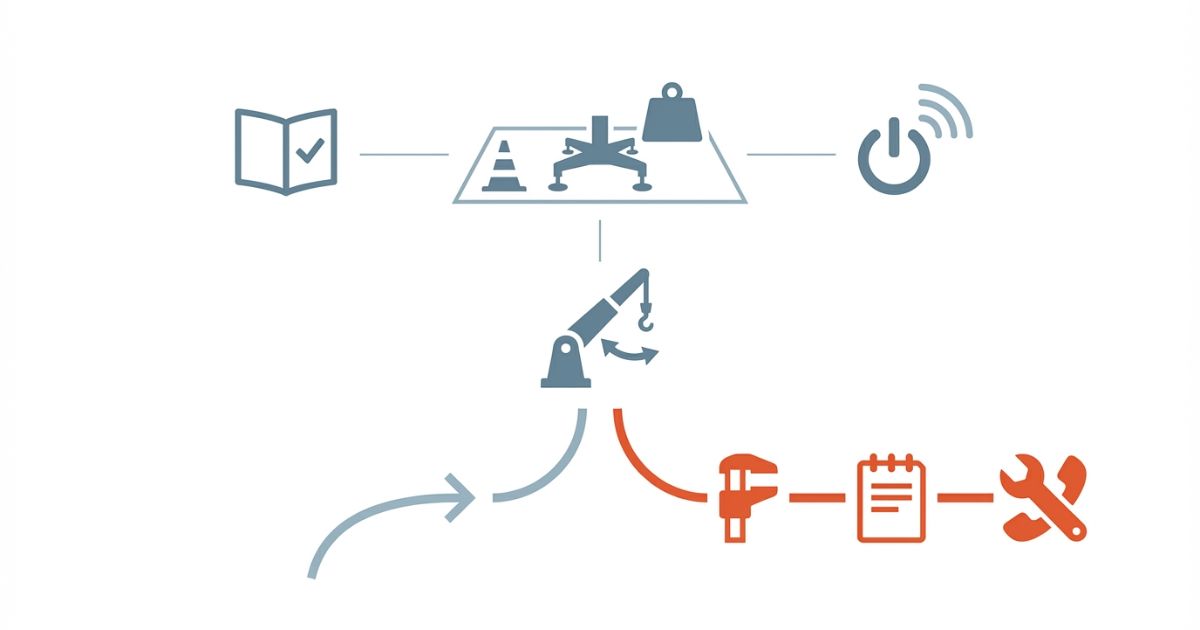

結論は「基本操作は取説どおり、安全最優先で行う」。ボタン操作だけを覚えるのではなく、取扱説明書で機種・リモコン種別を照合し、周囲安全や吊り荷・アウトリガー状態を確認したうえで操作を開始することが前提になる。

この記事では、タダノユニックのリモコン操作を「操作してよい状態/止めるべき状況」を判断軸で線引きしながら整理する。読後は、基本操作の前提条件、操作手順の考え方、反応しないときの初動と中止判断の基準を、現場条件に当てはめて判断できる。

リモコン操作は「慣れ」だけで乗り切ろうとすると、機種差や現場条件の違いでズレが出やすい。特に無線リモコンは、電源・接続・登録の状態が整っていないと操作以前に反応しないため、「操作手順」より先に初期設定や再設定の確認が必要になる。現場で迷いを減らしたい場合はタダノユニック リモコン設定】初期設定・再設定の手順で照合の起点(どこから確認するか)を整理しておくと、原因の切り分けが早くなる。

課題の全体像(なぜ“操作方法”の確認が必要になるのか)

結論:タダノユニックのリモコン操作は「ボタンの押し方」だけではなく、取扱説明書の照合と安全条件の確認、さらに中止判断まで含めて理解する必要がある。

理由:リモコンは機種やリモコン種別でボタン配置・操作内容が異なることがあり、思い込み操作が誤動作や誤操作につながりやすい。さらに、吊り荷・アウトリガー・周辺退避など現場条件が整っていない状態での操作は、荷の落下や挟まれなどの事故リスクを高める。

補足:「操作方法=ボタンだけ」と捉えると、現場での安全条件を飛ばして操作を開始してしまいやすい。安全側の運用では、操作開始前の確認と、違和感が出たときの中止判断をセットで固定する。たとえば、同じ“巻上げ”でも荷の吊り方や作業半径、アウトリガーの張り出し条件によって危険度が変わるため、ボタンの操作そのものよりも「操作してよい状態か」を先に確定するほうが事故を減らしやすい。

具体:久しぶりの操作や機種変更時は、まず取扱説明書で型式とリモコン種別を照合し、周囲安全・吊り荷状態・アウトリガー状態を確認したうえで、小さく動作確認してから作業に入る流れが迷いにくい。ここでの「小さく動作確認」は、いきなり荷を持ち上げるのではなく、無負荷または安全に制御できる範囲で、反応の遅れ・戻りの鈍さ・表示の変化などを見て“安定しているか”を確かめる意味になる。

- ✅ 迷いの発生点:ボタン役割の機種差/順序のあいまいさ/現場条件で「試す/試さない」が変わる

- ✅ 事故リスクの入口:吊り荷・アウトリガー・周辺退避が未整備のまま操作を開始する

- ✅ 誤解されやすい点:「操作方法の確認」は前提条件と停止判断まで含む

結論と判断軸(安全に操作できる状態かを先に判定する)

結論:リモコン操作は「取扱説明書どおりの基本操作として安全に実行できる状態かどうか」を最初に判定し、次に「違和感・反応不良がないか」「現場条件が整っているか」を確認してから進める。

理由:操作を始めてから条件不足に気づくと、焦りや惰性で作業継続を選びやすい。操作前に判断軸を固定しておくと、安全側の選択が取りやすい。特にクレーン作業は、合図・誘導の体制や退避が不十分なまま動かすと、操作が正しくても事故の入口になり得るため、「操作の正しさ」より「状況の正しさ」を先に揃える考え方が重要になる。

補足:判断軸は「取説どおりにできるか」「機器反応が正常か」「現場安全が整っているか」の順で揺らさない。条件が整っていない場合は操作を開始しない。反応が不安定な場合は慣れの問題にせず中止して確認へ切り替える。たとえば、同じ現場でも2t/3tなど車格やブーム長が変わると、作業半径や支え方が変わりやすく、結果として“同じ操作でも安全余裕が違う”ことがあるため、過去の経験をそのまま当てはめない前提で考える。

具体:操作前に周囲安全・吊り荷・アウトリガー状態を確認し、取扱説明書でボタン配置と手順を照合する。操作開始後は小さく動作確認し、違和感や反応不良が残る場合は作業を継続しない。動作確認の段階で、表示が点滅する・制限表示が出る・入力したのに反応が遅れるなどがあれば、荷を扱う前に中止へ切り替えるほうが被害を抑えやすい。

- ✅ 取扱説明書どおりの基本操作として安全に実行できる状態か

- ✅ 操作に違和感や反応不良がないか

- ✅ 現場条件(吊り荷・周囲安全)が整っているか

仕様・できること/できないこと(操作前提と“線引き”)

結論:できる範囲は「取扱説明書に基づく照合・安全確認・基本操作・記録」であり、できない(しない)範囲は「安全装置や制御の解除・無効化」「独自の分解・加工」「反応不良のままの作業継続」である。

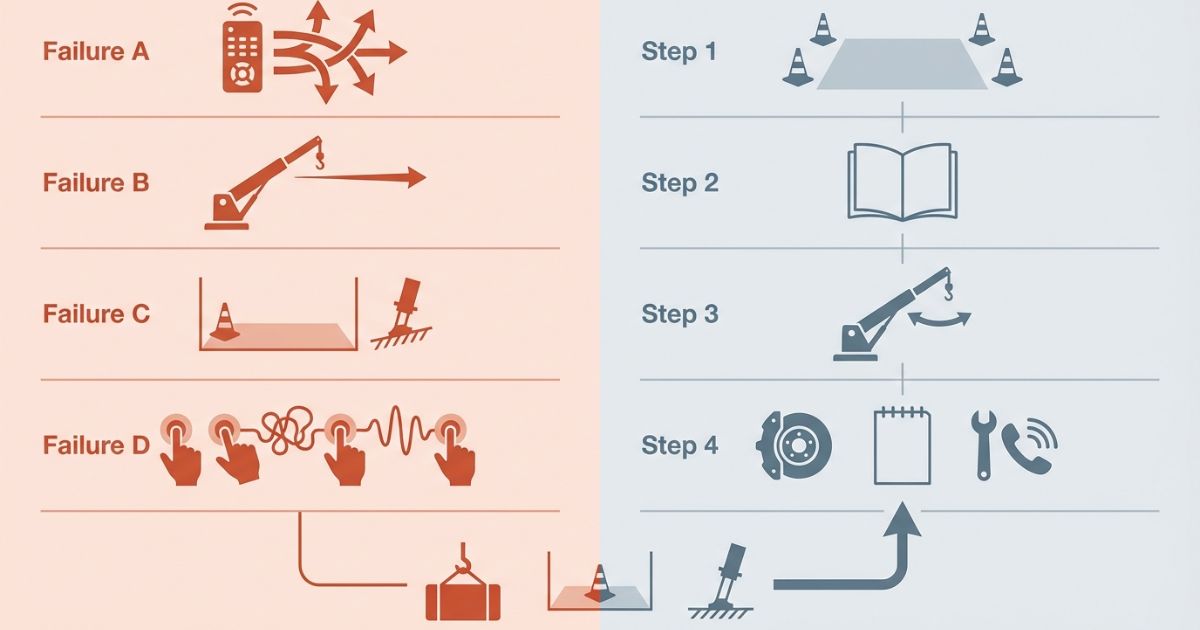

理由:機種差を無視した断定操作や、異常状態のままの継続は事故リスクを上げる。安全装置・制御系に関わる独自対応は危険側に振れやすい。特に“反応しないから連打する”“効かないから強く押し続ける”は、原因が接続・電源・制限表示など別要因だった場合に状況を悪化させやすい。

補足:吊り荷がある、周辺退避が完了していないなどの条件では「試運転的な操作」でも危険が増える。作業前に条件が整っていない場合は操作を始めない判断が必要になる。2t/3tなど車格が変わっても、安全条件の考え方は変わらない。加えて、可能だが注意が必要なケースとして「軽い荷で短時間の微調整」「作業半径が小さい範囲の操作」でも、アウトリガーの設置条件や地盤の状態が不十分なら危険側に振れやすいため、条件確認を省略しない。

具体:型式・リモコン種別の照合を終え、周囲安全を確保してから小さく動作確認を行い、表示・警告・反応を必要に応じて記録する。違和感や反応不良がある場合は中止し、確認・点検に切り替える。記録は「どのボタンで」「どの動作が」「どの条件で」起きたかを短く揃えるだけでも、次の照合が進みやすい。

| 区分 | 内容 | 意図 |

|---|---|---|

| できる(安全に寄せた範囲) | 取扱説明書で型式・リモコン種別・ボタン配置を照合/操作前の安全確認/小さく動作確認/表示・警告・反応の記録 | 思い込み操作を防ぎ、異常時に中止へ切り替えやすくする |

| しない(推奨しない) | 安全装置・制御の解除/無効化/独自の分解・加工・配線調整/反応不良のまま作業継続・操作連打 | 事故・故障の拡大や法規・安全上のリスクを避ける |

選び方・比較・実践(基本操作を“迷わない手順”に落とす)

結論:迷いを減らす最短ルートは、チェックリストと比較表で「安全確保→取説照合→小さく動作確認→異常なら中止→記録→確認」を固定し、失敗例の回避策までセットで運用することにある。

理由:現場は状況が変わりやすく、思い込みや焦りが入りやすい。手順をチェック項目に落とすと、再現性が上がり事故リスクを下げられる。特に“いつも同じ現場ではない”前提で、毎回同じ順番で確認することがミスの再発を減らす。

補足:チェックリストは「操作前」「操作中」「終了/異常時」で分けると漏れが減る。比較表は状況ごとの推奨行動を可視化でき、判断軸がぶれにくい。さらに、2t/3tの違いで「アウトリガーの張り出し量」「設置スペースの制約」「作業半径の取り方」が変わると、同じ“安全確保”でも具体の確認点が増減するため、現場条件に合わせて“確認の深さ”を調整する発想が役立つ。

具体:以下のチェックと比較表を、現場でそのまま使える形で整理する。実務では、合図者がいる場合は合図と停止合図の取り決めを先に揃え、単独作業に近い場合は退避範囲と死角を意識して“止める条件”を厳しめに設定しておくと、迷いが減りやすい。

- ✅ 周囲安全と吊り荷・アウトリガー状態が整っているか

- ✅ 型式とリモコン種別を取扱説明書で照合できているか

- ✅ 違和感・反応不良・警告表示が出ていないか

| 状況 | 推奨行動 | 判断の軸 |

|---|---|---|

| 久しぶり/機種変更 | 取扱説明書で照合→小さく動作確認→安定確認後に作業 | 取説どおりに安全に実行できる状態か |

| 慣れない現場 | 周囲退避・合図の確認を優先し、条件が整うまで操作を開始しない | 現場条件(吊り荷・周囲安全)が整っているか |

| 吊り荷あり | 無理な確認操作を避け、確実な条件確認後に必要最小限の操作から開始 | 危険側に振れていないか(安全側の運用か) |

| 反応が鈍い/不安定 | 作業を中止→記録→確認・点検へ切替 | 違和感/反応不良がないか |

- ⚠️ 焦っていきなり大きく動かす → ✅ 小さく動作確認→安定確認の順に固定(無負荷で反応を見てから荷へ移る)

- ⚠️ ボタン配置を思い込みで操作 → ✅ 取説照合→ボタン役割の確認をルール化(型式とリモコン種別の一致を先に確認)

- ⚠️ 反応が悪いが作業を続行 → ✅ 中止→記録→確認(点検含む)へ切替(再現条件を短く揃える)

- ✅ 取扱説明書で型式・リモコン種別を照合できている → 「小さく動作確認」へ

- ✅ 照合できていない/確信がない → 「照合を先に行う」へ(設定・接続の確認も含む)

- ✅ 違和感・反応不良・警告表示がある → 「作業を中止して確認」へ(荷を扱う前に切替)

費用感・レンタル/購入/外注の考え方(条件提示で誤解を避ける)

結論:リモコン操作の不安や反応不良がある場合、費用は一律ではなく条件で変動するため、作業を継続せず「中止→情報整理→確認・点検」の流れで次の手段を選ぶほうが損失を抑えやすい。

理由:出張距離、作業時間、部品や在庫、再訪回数、停止の機会損失などで総コストが変わる。無理な継続は事故や故障拡大につながり、結果的に費用と停止時間を増やすことがある。特にクレーン作業は、停止が長引くと現場段取りや人員配置に影響しやすく、早い段階で「止めて切り分ける」ほうがトータルの損失を抑えやすい。

補足:安全側に倒す選択肢として、条件によりレンタルや外注、別車両手配などの方法もあり得る。費用判断の前に、症状を整理して伝えられる状態にすることが重要になる。判断を急ぐほど、情報が不足して“原因不明のまま追加作業が増える”流れになりやすいため、まずは整理してから次の手段を選ぶ。

具体:確認・点検を依頼する前に、型式・年式、症状、表示、発生条件を揃え、写真や動画があれば記録しておくと切り分けが進みやすい。加えて、現場条件(吊り荷の有無、アウトリガーの張り出し状況、作業姿勢)を添えると、危険側の要因を先に避けやすくなる。

- ✅ 車両・クレーンの型式、リモコン種別(分かる範囲)

- ✅ 反応不良や違和感の内容(どの動作で、どの程度)

- ✅ 警告表示や状況(出たタイミング、消える条件)

- ✅ 発生条件(天候、作業姿勢、吊り荷の有無など)

- ✅ 写真・動画などの記録(可能な範囲)

安全・法規・資格の注意(確認手順)

結論:安全装置や制御に関わる可能性がある状況では、原因が確定するまで作業を継続しない。免許・資格・社内ルールは作業内容や現場条件で変わるため、必要に応じて社内基準や関係先で確認する。

理由:クレーン装置は定格荷重や作業半径など条件で安全性が変化し、誤操作や状態異常が事故に直結しやすい。反応不良を抱えたままの継続や、安全装置・制御の解除は危険側に振れやすい。特に「いつもできている作業だから大丈夫」と判断してしまうと、今回は作業半径が大きい・地盤が弱い・退避が不十分などの条件差を見落としやすい。

補足:安全装置・制御の解除や無効化、独自の分解・加工を前提にしない。現場で切り分けが難しい場合は、取扱説明書、メーカー窓口、整備事業者での照合を前提にする。免許・資格は「車両の種類」だけでなく「作業の内容」「荷の条件」「現場の体制」で必要範囲が変わることがあるため、断定せず社内ルールや関係先の基準で確認する姿勢が安全側になる。法規違反になりやすい誤認として、車両条件や作業半径の制約を見落として“定格に収まっているつもり”になるケースがあるため、数値は取扱説明書や性能表で照合してから判断する。

具体:操作前の確認手順を短く固定し、迷いを減らす。確認先は、取扱説明書・メーカー窓口・整備事業者など一般的な照合ルートを想定し、現場で無理に結論を出さない。

- ✅ 安全確保(周囲退避、合図、吊り荷状態、アウトリガー状態)

- ✅ 取扱説明書で型式・リモコン種別・ボタン配置を照合

- ✅ 小さく動作確認し、反応が安定しているか確認

- ✅ 違和感・反応不良・警告表示がある場合は作業を中止

- ✅ 記録して確認・点検へ切り替える(メーカー/整備含む)

- ✅ 取扱説明書どおりに操作しても挙動が安定しない場合は中止して確認へ切り替える(再現条件と表示を揃えて記録)

- ✅ 現場条件が整っていない場合は操作を開始しない(退避・合図・設置条件を優先)

- ✅ 違和感や警告表示が出た場合は「慣れ」ではなく「状態確認」を優先する(荷を扱う前に中止へ寄せる)

FAQ

まとめ(次に取る行動)

結論:タダノユニックのリモコン操作は、取扱説明書に基づく照合と安全確認を前提に、少しずつ動作確認しながら進める。違和感や反応不良がある場合は、無理に操作を続けず中止して確認・点検へ切り替える。

理由:ボタン配置の思い込みや現場条件の不足、反応不良のままの継続は事故リスクを上げる。判断軸を固定しておくと、安全側の選択が取りやすい。特に定格荷重や作業半径は条件で変化するため、ボタン操作が合っていても条件がズレていれば危険側に振れやすい。

補足:操作開始前に「操作してよい状態か」を判定し、異常時は「中止→記録→確認」を迷わず選べる運用が重要になる。判断が割れそうな場面ほど、現場で決め打ちせず照合へ切り替えるほうが安全側になる。

具体:次の行動を固定する。状況によっては、無線リモコンの設定・接続や制限表示の確認が先に必要になるため、順番を崩さず「どこで止めるか」を決めておく。

- ✅ 基本操作は取扱説明書どおりで、安全確認が前提になる

- ✅ ボタンの思い込みを避け、型式・リモコン種別を照合する

- ✅ 違和感・反応不良・警告表示がある場合は作業を継続しない

出典・参考情報

ボタン操作の判断は「動かし方」だけでなく、定格荷重や作業半径などの制約を理解して初めて安全側に寄せられるため、吊り能力・作業半径の読み方を確認したい場合はタダノユニック 性能表】吊り能力・作業半径の見方で数値の見方と線引きを整理してから現場判断に当てはめると、思い込みを減らしやすい。

コメント