導入・入替の検討で「標準/ワイド/ハイルーフ」「寝台の有無」「装備差」が混乱しやすい状況が起きやすいです。トラックのキャビンは“快適さ”だけではなく、作業効率・取り回し・運用コストにも影響します。

結論:トラックのキャビンは用途によって適・不適が分かれます。

本記事は、居住性や装備を感覚で語るのではなく、業務前提・運用条件に基づく判断軸で整理します。

仮眠や待機が運用に含まれる場合は、キャビンの選定前にトラックの寝る場所はどこで、仮眠できる条件と注意点は何かを整理すると、居住性の優先順位が決めやすくなります。

この記事で判断できること:自社の運用(距離・同乗・現場条件・荷台条件)に合うキャビン仕様の方向性と、導入前に確認すべき条件が分かります。

著者:ユニック車ガイド編集部(車両選定・現場運用の視点で、判断軸・チェックリスト・失敗回避策を重視)

編集方針:特定メーカー推奨は行わず、メリット・デメリットと確認手順を示して現場判断を支援します。

監修条件:安全・法規に関する断定を含む箇所は、社内安全担当または車両管理の実務経験者による確認、または一次情報(仕様書・取扱説明書・公的情報)への参照を明示します。

キャビンで迷う理由(課題の全体像)

キャビン差は“快適”だけではない(業務影響の全体像)

結論:トラックのキャビンは、居住性だけでなく、作業性と運用面にも影響します。

理由:キャビンの広さ・高さ・装備の違いが、運転中の疲労、休憩の取りやすさ、乗降のしやすさ、視界、車内動線、車庫や現場導線での取り回しに直結するためです。

補足:ユニック車やクレーン付きトラックのように架装が絡む場合、車両全体のバランス(荷台条件・積載量・サイズ制約)も含めて判断する必要があります。

- ✅ 居住性:疲労の蓄積、休憩のしやすさ、同乗者の快適性

- ✅ 作業性:乗降、視界、車内動線、収納の使いやすさ

- ✅ 運用:車庫の出し入れ、現場の狭隘路、停車位置の自由度

よくある誤解(導入後に後悔しやすいポイント)

結論:「広い=正解」「装備が多い=得」という決め方は失敗につながりやすいです。

理由:業務内容・運用条件に合わない居住性や装備は、運用の複雑化、教育負担、整備負担、サイズ制約の悪化を招くためです。

具体:短距離運用中心なのに休憩性重視の仕様を過剰に選ぶと、導入コストや管理負担だけが増え、運用上のメリットが出にくくなります。

- ⚠️ 広さだけで選ぶと、車庫・現場導線の制約で運用が苦しくなる場合がある

- ⚠️ 装備を盛りすぎると、故障時の稼働停止リスクや教育負担が増える場合がある

- ✅ 先に固定すべき条件:運用距離・待機の有無・同乗の有無・荷台条件・現場条件

結論と判断軸(最短で整理)

結論(最短の言い切りライン)

結論:トラックのキャビンは、居住性や装備の違いによって運転の快適さと作業効率が大きく変わるため、業務内容に合った仕様を選ぶことが重要です。

短い答え:トラックのキャビンは用途によって適・不適が分かれます。

条件:長時間運転か短距離運用か、積載量・荷台長さとのバランス、車両サイズ制限や現場条件を前提に選定します。

判断軸(Decision Axis)

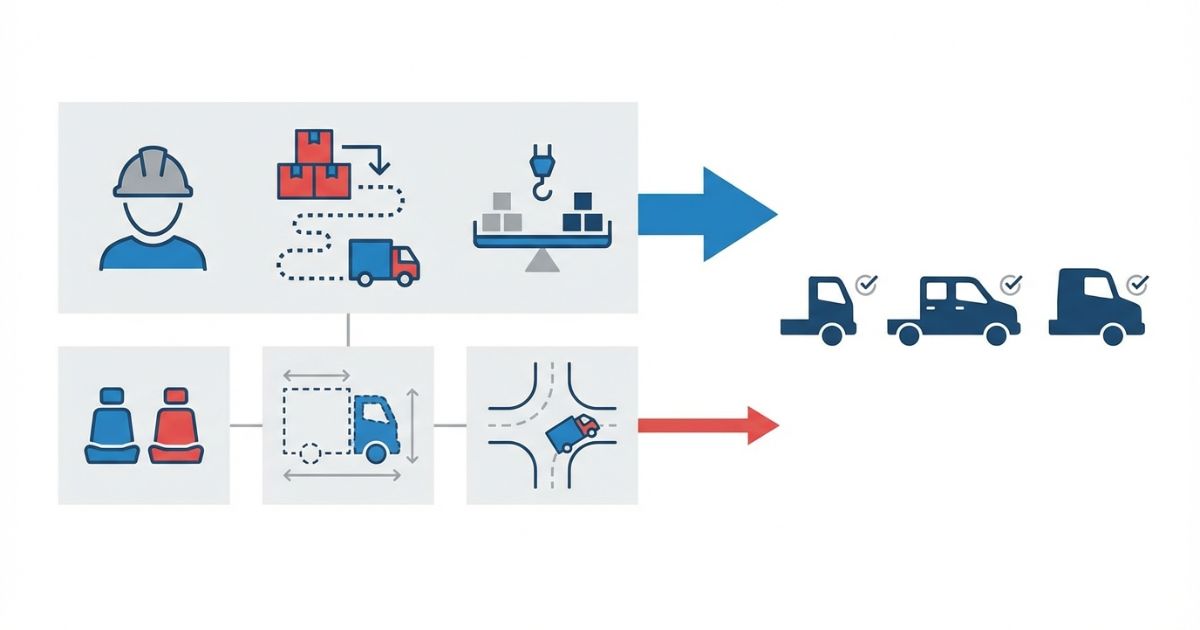

結論:判断軸は「業務内容との適合性」を中心に置き、次に「サイズ制約」、最後に「居住性・装備」を並べると迷いにくいです。

理由:業務に合わない仕様は運用で破綻しやすく、サイズ制約は運用可否に直結し、居住性・装備は運転負荷と満足度に影響するためです。

- ✅ 主要判断軸:業務内容との適合性

- ✅ 補助判断軸:車両サイズ制約(車庫・現場・取り回し)

- ✅ 仕上げ:居住性(疲労・休憩)/装備内容(運転負荷・管理負担)

クイック診断(3択)

結論:運用パターンを3つに分けると、キャビンの方向性が見えやすくなります。

- ✅ 短距離・多頻度:乗降と視界、取り回しの良さを優先し、居住性は必要十分で整理する

- ✅ 中距離・定期運行:疲労軽減に効く装備と収納、休憩の取りやすさをバランスする

- ✅ 長距離・待機あり:休憩性と同乗者の快適性、装備の優先度を上げて候補を絞る

トラックキャビンの基本(役割・構造・用語)

キャビンとは(役割の整理)

結論:トラックキャビンは、運転操作の空間であると同時に、視界・安全・休憩性・収納性を支える設備です。

理由:運転席周りのレイアウト、ガラス面とミラーによる視界、座席や収納、同乗スペースの設計が運転負荷と作業性を左右するためです。

具体:同じ積載量帯の車両でも、キャビン仕様の違いで疲労や現場での段取りが変わります。

代表的なキャビンの“違いの出方”

結論:キャビンの違いは、幅・高さ・室内長の差として現れ、乗車人数・休憩性・荷台条件とのバランスに影響します。

理由:室内空間が増えると快適性は上がりやすい一方で、車両全体サイズや車庫・現場条件との相性を確認する必要があるためです。

条件:荷台条件や積載量を優先する運用では、キャビンを大きくする選択が最適にならない場合があります。

用語の混乱をほどく(この記事内の定義)

結論:本記事では「居住性」「装備」「サイズ制約」を次の意味で扱います。

- 🧩 居住性:疲労の出方、休憩の取りやすさ、同乗者の快適性に関わる要素

- 🧩 装備:運転負荷軽減・安全支援・快適性に寄与する装置と、その運用管理負担

- 🧩 サイズ制約:車庫・現場導線・狭隘路・高さ制限など、運用可否に関わる条件

居住性で比較する(現場の疲労・休憩・同乗)

居住性チェックリスト(短距離/長距離で重みが変わる)

結論:居住性は「運用距離」と「待機・休憩の実態」で重みが変わります。

理由:短距離中心なら乗降・視界・収納が効きやすく、長距離や待機が多いなら休憩性が運転負荷に直結するためです。

- ✅ 休憩の取り方:1回の休憩時間と頻度

- ✅ 待機時間:現場待機や荷待ちが発生するか

- ✅ 交代運転:交代があるか、同乗があるか

- ✅ 収納:作業用品・書類・保安用品の置き場所が足りるか

よくある運用別の“向き不向き”

結論:運用別に「重視すべき居住性」が異なります。

理由:拘束時間・休憩の質・同乗の有無が、疲労と不満の出方を変えるためです。

| 運用パターン | 居住性の重み | 注意点 |

|---|---|---|

| 短距離・多頻度 | 乗降・視界・収納を優先 | 休憩性は必要十分で設計し、サイズ制約を先に確認 |

| 中距離・定期運行 | 疲労軽減に効く座席・収納を重視 | 装備を増やす場合は教育・整備体制も同時に設計 |

| 長距離・待機あり | 休憩性と同乗者の快適性を優先 | 車庫・現場導線の制約を満たすか事前確認が必須 |

失敗例→回避策(居住性)

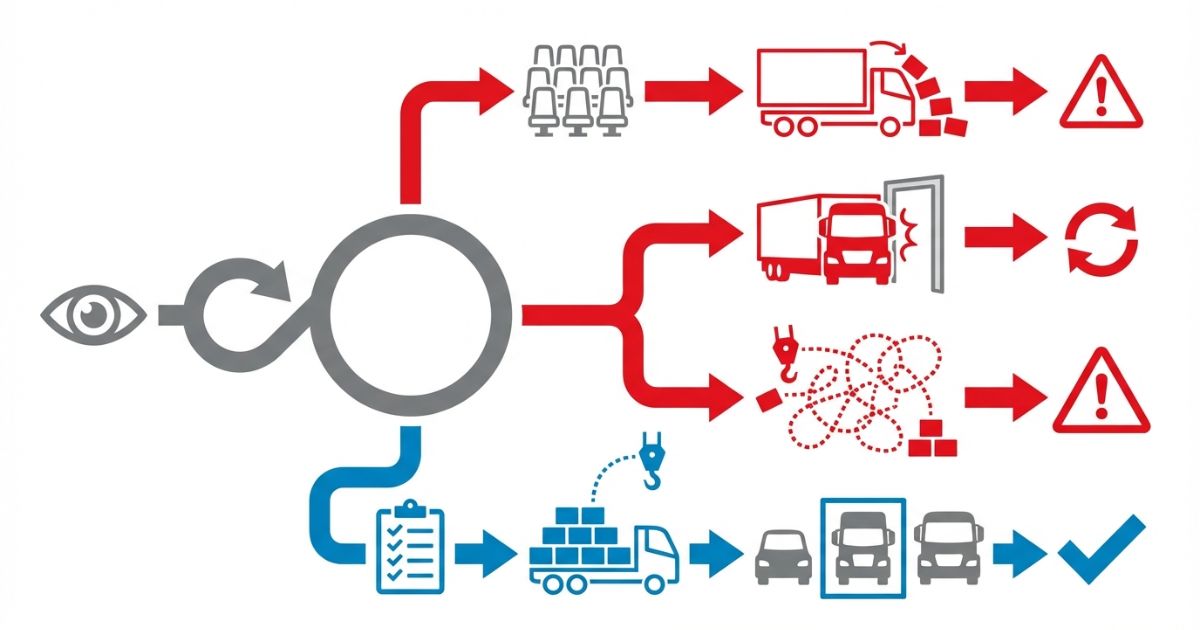

結論:居住性の失敗は「運用実態の棚卸し不足」で起きやすいです。

理由:想定より待機や休憩が多い運用では、疲労と不満が蓄積しやすくなるためです。

- ⚠️ 失敗例:休憩が想定より多い運用なのに最小装備で導入し、疲労が増えて離職要因になった

- ✅ 回避策:運用実態(1日の拘束・待機・休憩の取り方)を先に棚卸ししてから候補を絞る

装備で比較する(安全・快適・運転負荷)

装備は“あると便利”ではなく“運用コスト”も含む

結論:装備は便利さと引き換えに、教育・整備・故障対応の負担が増える場合があります。

理由:装備が増えるほど、操作手順が増え、故障や警告の切り分けが必要になり、運転者が入れ替わる現場では浸透コストが発生しやすいためです。

補足:安全に直結する装備は重要ですが、導入は「運用条件」と「管理体制」の両方で判断します。

装備選定チェックリスト(必須/優先/あれば良い)

結論:装備は「必須」「優先」「あれば良い」に分けると判断しやすいです。

理由:運用条件に合う装備だけを採用すると、メリットと管理負担のバランスが取りやすくなるためです。

- ✅ 必須:安全に関わる要素は、車両仕様・取扱説明書・社内ルールで条件付き確認を行う

- ✅ 優先:疲労軽減・運転負荷軽減に寄与する装備を、運用距離と拘束時間で優先度付けする

- ✅ あれば良い:特定条件で効果が出る装備は、利用シーンが合う場合のみ採用する

失敗例→回避策(装備)

結論:装備の失敗は「使い方が定着しない」ことから起きやすいです。

理由:運転者の入れ替わりがある現場では、教育が追いつかないと装備の効果が出ず、故障時の切り分けも難しくなるためです。

- ⚠️ 失敗例:装備を盛りすぎて運用が複雑化し、教育負担と稼働停止が増えた

- ✅ 回避策:利用シーン(誰が・どこで・どれくらい)を固定し、要否を決めてから装備を選ぶ

サイズ制約で失敗しない(荷台・積載・取り回し)

荷台条件・積載とのバランス(キャビンだけで決めない)

結論:荷台条件・積載量・架装条件との整合を最優先に置く必要があります。

理由:車両はキャビンだけで成立せず、荷台長さや積載量の条件が業務可否を決めるためです。

具体:同じ運用でも、荷台条件を優先する場合と、居住性を優先する場合で、適した仕様は変わります。

現場条件(狭い・高さ・車庫)での確認手順

結論:導入前に「入れるか」「回せるか」「停められるか」を順番に確認します。

理由:サイズ制約は運用可否に直結し、導入後に対策が取りにくい条件が多いためです。

- ✅ 入れるか:車庫入口・現場進入路・狭隘路の幅と高さを確認する

- ✅ 回せるか:現場の転回スペース、停車位置の自由度を確認する

- ✅ 停められるか:作業導線と干渉しない停車位置が取れるか確認する

条件:不確実が残る場合は、候補車両を絞って現車確認または同等サイズ車両での導線確認を行います。

運転席からの視界や姿勢が合わないと、狭い現場ほど運転負荷が増えやすいため、導線確認とあわせてトラックの運転席で視界・姿勢・調整ポイントをどこから確認すべきかを把握すると、サイズ制約の失敗を避けやすくなります。

失敗例→回避策(サイズ制約)

結論:サイズ制約の失敗は、事前の実地確認不足で起きやすいです。

理由:車庫や現場導線は日々変化しにくく、導入後の運用変更で吸収しにくいためです。

- ⚠️ 失敗例:車庫・現場導線を見ずに選定し、常時迂回や駐車難が発生した

- ✅ 回避策:導入前に実地チェック項目を作り、候補仕様を絞ったうえで確認する

選び方の実践(比較表・チェックリスト・判断の落とし込み)

比較表(居住性×装備×サイズ制約)

結論:用途パターン別に、居住性・装備・サイズ制約の“重み”を見える化すると判断が速くなります。

理由:キャビン選定は多要素になりやすく、優先順位を固定しないと比較が進まないためです。

| 用途パターン | 居住性の重み | 装備の重み | サイズ制約の厳しさ | 注意点 |

|---|---|---|---|---|

| 短距離・多頻度 | 中 | 中 | 高 | 乗降・視界を優先し、車庫・現場導線を先に確認 |

| 中距離・定期 | 中〜高 | 中〜高 | 中 | 疲労軽減と管理体制をセットで設計 |

| 長距離・待機あり | 高 | 中〜高 | 中〜高 | 休憩性を上げるほど、車庫・現場条件の確認が重要 |

導入判断チェックリスト(そのまま使える形)

結論:運用条件を棚卸ししてから仕様を比較すると、導入後の後悔が減ります。

理由:キャビン選定は、業務・人・現場・荷台・整備の条件が絡み、条件が曖昧なままだと比較が破綻しやすいためです。

- ✅ 運用:運用距離、待機の有無、交代運転の有無

- ✅ 人:同乗の有無、乗車人数、運転者の固定/入替

- ✅ 現場:狭隘路、高さ制限、車庫の出し入れ、停車位置

- ✅ 荷台:荷台長さ、積載量、架装条件(ユニック車・クレーン装置の有無を含む)

- ✅ 整備:教育体制、点検ルール、故障時の代替手段

迷ったときのチェック(3つ)

結論:3つの確認で、候補仕様を2〜3に絞りやすくなります。

- ✅ 業務内容に合うか:運用距離・待機・同乗を前提に、必要な居住性を決める

- ✅ サイズ制約を満たすか:車庫・現場導線・停車位置で運用可否を確認する

- ✅ 管理できるか:装備の教育・点検・故障対応が運用に乗るか確認する

費用感・レンタル/購入/外注の考え方(条件提示)

費用の見方(初期費用だけで判断しない)

結論:費用は初期費用だけではなく、運用コストも含めて判断します。

理由:装備の追加や整備、教育、故障時の稼働停止は、現場の段取りと収益に影響するためです。

- ✅ 装備:追加装備の維持・故障リスク

- ✅ 教育:操作の統一と引き継ぎコスト

- ✅ 稼働:故障・点検時の代替手段の用意

レンタル/購入/外注の使い分け(判断の型)

結論:運用期間・稼働頻度・突発対応の有無で使い分けます。

理由:短期や変動が大きい運用は固定費化がリスクになりやすく、長期・高稼働は購入が合理的になりやすいためです。

- ✅ レンタル:短期・季節変動・導入前の検証に向く

- ✅ 購入:長期・高稼働・仕様が固定できる運用に向く

- ✅ 外注:突発対応・特殊条件・社内の管理負担を避けたい場合に向く

導入前に確認する書類・情報

結論:仕様の判断は、運用実態と書類情報の突合で精度が上がります。

理由:運用条件が固まっていないと、居住性や装備の優先順位が決まらないためです。

- ✅ 車両仕様:カタログ・仕様書(キャビン仕様、装備内容)

- ✅ 架装情報:ユニック車・クレーン装置がある場合の架装仕様

- ✅ 運用実績:走行距離、待機時間、同乗人数、現場条件

安全・法規・運用ルールの注意(確認手順)

安全配慮の基本(断定しすぎない)

結論:走行・作業に関わる注意は、社内ルールと取扱説明書、法規を確認したうえで運用します。

理由:運用条件や車両仕様によって注意点が変わり、一般論だけで安全を担保できないためです。

条件:不明点がある場合は、車両仕様書・取扱説明書・整備事業者への確認を優先します。

確認手順(誰が何を確認するか)

結論:確認は「車両管理者」「現場」「ドライバー」で役割分担すると漏れが減ります。

理由:書類と現場の両方で確認しないと、サイズ制約や運用負荷の見落としが起きやすいためです。

- ✅ 車両管理者:車両仕様、寸法、装備、架装情報(ユニック車・クレーン装置を含む)

- ✅ 現場:進入路、停車位置、転回、作業導線

- ✅ ドライバー:視界、操作性、疲労、休憩の取りやすさ

判断に迷うケースの対処

結論:不確実が残る場合は、運用条件を先に固めて候補を絞り、現車確認を行います。

理由:条件が曖昧なまま導入すると、運用で吸収できない問題が残りやすいためです。

具体:候補仕様を2〜3に絞り、車庫・現場導線の確認と、ドライバーの試乗・乗車確認を実施します。

FAQ

標準キャブとワイドキャブは何が違う?

結論:幅の違いとして現れやすく、居住性と取り回しのバランスが変わります。

条件:車庫入口や狭隘路の制約がある運用は、先に導線確認を行います。

確認先:仕様書の車幅・最小回転半径、車庫・現場の寸法。

居住性はどこを見ればいい?

結論:運用距離と待機・休憩の実態に対して、疲労が減る要素を優先します。

条件:短距離中心は乗降・視界・収納、長距離や待機が多い運用は休憩性の優先度が上がります。

確認先:運用実績(走行距離・待機)と、現車の乗車確認。

装備は多いほど良い?

結論:装備が多いほど良いとは限らず、管理できる範囲で選ぶことが重要です。

条件:教育・点検・故障対応の体制が弱い場合、装備の増加が運用リスクになる場合があります。

確認先:社内の教育・点検ルール、整備事業者の対応範囲。

荷台条件とキャビンの関係は?

結論:荷台条件・積載量・架装条件と整合しないキャビン選定は運用に支障が出ます。

条件:ユニック車やクレーン付きトラックは、架装条件も含めて車両全体で判断します。

確認先:車両仕様書、架装仕様書、運ぶ荷物の寸法と積載量。

現場が狭い場合の確認は?

結論:車庫・現場導線で「入れるか」「回せるか」「停められるか」を順番に確認します。

条件:不確実が残る場合は、候補仕様を絞って現車確認または同等サイズ車両で確認します。

確認先:現場の通路幅・高さ・転回スペース、停車位置。

導入前に最低限チェックすべきことは?

結論:運用条件の棚卸し、サイズ制約の確認、装備の管理可否の3点が最優先です。

条件:車両仕様は書類で確認し、現場条件は実地確認で裏取りします。

確認先:運用実績、仕様書・取扱説明書、車庫・現場の寸法。

まとめ & CTA

要点:トラックのキャビンは用途で適・不適が分かれます。判断軸は「業務内容との適合性 → サイズ制約 → 居住性・装備」の順に置くと迷いにくいです。

次の行動:運用距離・待機・同乗・現場条件・荷台条件をチェックリストで棚卸しし、候補仕様を2〜3に絞って仕様書と現車で確認します。

- 🧭 運用条件を棚卸しする(距離・待機・同乗・現場・荷台)

- 🧭 候補仕様を2〜3に絞る(業務適合→サイズ制約→居住性・装備)

- 🧭 仕様書と現車で確認する(寸法・装備・導線・乗車感)

コメント