施工計画・配置図・仮設計画でトラック外形が必要なのに、図面データの入手先が分からない、無料素材で進めて良いか不安、寸法違いで手戻りを避けたい。こうした状況はよく起こります。

結論だけで進めると手戻りが増えます。トラックのCADは用途を見極めれば実務に使えます。入手先の羅列ではなく、精度と用途で判断できるように整理し、ユニック車・クレーン付きトラックまで含めて使える範囲と使えない範囲を明確化します。

この記事を読むと、どこから入手するか、どの精度で扱うべきか、安全・施工判断で何を最終確認するかを、迷わず決められるようになります。配置図や施工計画で図面データをどう使い分けるかを整理したい場合は、【トラックの図面】用途別の活用方法を確認すると、資料作成と検討作業の手戻りを減らせます。

ユニック車ガイド編集部(現場・設計実務視点)は、設計・施工計画での実務利用を前提に、中立的に入手ルートと判断基準を整理します。安全・法規に関わる内容は断定ではなく、確認手順として提示します。

📌 法規・資格・安全装置などの個別要件に踏み込む場合は、社内規程や現場責任者の判断、メーカー公式資料の確認を前提にします。

トラックCADが必要になる場面と、つまずくポイント

どんな業務で必要になるか(配置図・仮設計画・搬入計画)

結論として、トラックCADが必要になる理由は「外形が欲しい」「寸法が欲しい」「作業条件が欲しい」の3つに分解できます。

理由は、同じ「CADが欲しい」でも目的が異なると必要な精度が変わるためです。

補足として、外形はレイアウト検討、寸法は干渉回避、作業条件はユニック車・クレーン付きトラックの設置検討で重要になります。

具体として、配置図での車両動線、仮設計画での設置スペース、搬入計画でのクリアランス検討が代表例です。

失敗の典型(手戻り・干渉・設置できない)

結論として、「CADがある=正確」という前提は危険です。

理由は、汎用CAD素材や無料素材は出典や寸法根拠が不明な場合があり、車種差や架装差で外形が変わるためです。

補足として、ユニック車ではアウトリガー張出し、車両幅の増加、作業半径、荷の動線が絡み、外形だけで判断できない場面が増えます。

具体として、敷地内通行ができない、設置スペースが足りない、干渉で作業が止まる、資料の寸法が現地と合わず修正が発生する、といった手戻りが起こります。

最初に決めるべき3点(用途・精度・最終確認方法)

結論として、最初に決めるべきポイントは「用途」「必要精度」「最終確認方法」です。

理由は、これらが決まると、入手先の選択とチェック項目が自動的に決まるためです。

補足として、用途は「設計・検討」「配置・検討」「説明資料」に分けると判断が速くなります。

具体として、設計・検討ならメーカー公式CADを優先し、配置・検討なら外形確認で進めつつ、最終確認を公式資料と現地確認で固めます。

結論:CADは「精度×用途」で使い分ければ判断材料になる

判断軸(primary)=CADデータの精度と用途適合性

結論として、CADデータは「精度」と「用途適合性」で評価すると迷いが減ります。

理由は、同じCADでも、設計に耐える精度か、配置検討に十分か、説明資料向けかで、求める根拠が変わるためです。

補足として、用途は「設計・検討」「配置・検討」「説明資料」の3つに分けると整理が簡単です。

具体として、設計・検討は寸法根拠が追えるデータを優先し、配置・検討は外形中心で進め、説明資料は見栄えと分かりやすさを優先します。

| 用途 | 必要な精度の考え方 | 推奨しやすい入手先タイプ | 最終確認 |

|---|---|---|---|

| 設計・検討 | 寸法根拠が追えることを重視 | メーカー公式CAD | 公式資料・仕様表で整合確認 |

| 配置・検討 | 外形中心で進め、差異前提で運用 | 汎用CAD素材・無料素材 | 現地寸法・クリアランス確認 |

| 説明資料 | 見やすさと用途説明を重視 | 汎用CAD素材・自作 | 数値は公式資料で確認 |

secondary(入手性/効率/リスク低減)の考え方

結論として、入手性と作業効率だけで選ぶと、リスクが残ります。

理由は、寸法差や仕様差が後工程で顕在化すると、修正コストが大きくなるためです。

補足として、入手性が高いデータほど、出典と精度の確認項目を増やす運用が安全です。

具体として、無料素材を使う場合は、単位、縮尺、外形寸法の有無、出典の追跡性を最初に確認します。

重要条件(importantConditions)を先に提示

- ✅ メーカー公式CADは寸法精度が高く、設計・検討用途に向く

- ✅ 無料・汎用CADは配置や外形確認用として割り切って使う

- ✅ 安全・施工・積載判断は必ず実車寸法や公式資料で最終確認する

トラックCADの種類と「できること/できないこと」

メーカー公式CAD(強み・弱み・向く用途)

結論として、設計・検討用途はメーカー公式CADを優先すると手戻りが減ります。

理由は、寸法精度や仕様整合が取りやすく、根拠が追えるためです。

補足として、対象車種や形式が限定される場合があり、入手手順が必要なこともあります。

具体として、車両外形、主要寸法、架装条件が確認できる場合、配置検討の精度も上がります。

汎用・無料CAD素材(強み・弱み・向く用途)

結論として、汎用・無料CAD素材は配置検討のスピードを上げますが、精度過信は避ける必要があります。

理由は、寸法根拠が不明な場合があり、同じ車格でも仕様差が出やすいためです。

補足として、外形を掴む用途なら効果的ですが、設計値や安全判断の根拠にはしにくい場合があります。

具体として、初期検討で配置を決め、後から公式資料と現地寸法で確定する運用が現実的です。

ユニック車・クレーン付きトラックで増える論点

結論として、ユニック車やクレーン付きトラックは、外形だけでは不足になりやすいです。

理由は、アウトリガー張出しで必要スペースが増え、作業半径や定格荷重などの作業条件で作業可否が変わるためです。

補足として、クレーン装置の条件は「車両外形」と別に管理する必要があります。

具体として、張出し寸法、設置スペース、作業半径、荷の動線、地盤・設置条件が判断項目になります。

CADだけで判断してはいけない領域

結論として、安全・施工・積載・作業可否はCADだけで確定しないことが重要です。

理由は、現地条件、実車差、運用条件で結果が変わるためです。

補足として、CADは一次検討に使い、公式資料と現地確認で最終確定する運用が安全です。

具体として、設置スペース、クリアランス、作業半径、吊り荷条件は、取扱説明書や仕様表で確認し、現地寸法で固めます。

入手方法の全体像(ルート別の探し方)

入手ルートの分類(公式/配布サイト/自作・外注)

結論として、入手ルートは「メーカー公式」「配布サイト」「自作・外注」に分けると選びやすくなります。

理由は、精度と入手性、手戻りリスクのバランスが異なるためです。

補足として、設計・検討は公式優先、配置検討は配布サイトを併用、要件が厳しい場合は自作・外注が現実的です。

具体として、必要精度が高いほど、出典が追えるデータを選び、確認工程を厚くします。

探すときの検索語と絞り込みのコツ

結論として、検索語は「車種」「架装」「形式」「車格」を含めると目的のCADに近づきます。

理由は、トラックは同じ積載クラスでも車体寸法や架装で差が出るためです。

補足として、ユニック車は「ユニック車」「クレーン付きトラック」に加え、2t・3tなどの車格情報が役立ちます。

具体として、車格、平ボディ、クレーン装置、アウトリガー、2D、3Dなどの条件を組み合わせます。

受け取ったデータのチェック項目(最初の5分で見る)

- ✅ 形式が2Dか3Dか

- ✅ 単位がmmかmか

- ✅ 縮尺・取り込み設定に無理がないか

- ✅ レイヤー・線種が運用に合うか

- ✅ 外形寸法が明記されているか

- ✅ 出典(根拠)が追えるか

選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)

チェックリスト(用途別:設計/配置/資料)

結論として、用途別チェックリストを使うと、必要十分な精度を短時間で決められます。

理由は、用途が決まると「必須条件」と「妥協可能条件」が分かれるためです。

補足として、設計・検討は根拠重視、配置・検討は差異前提、説明資料は視認性重視で判断します。

- ✅ この図面は「設計値」として使う必要があるか

- ✅ 干渉や設置スペースの余裕が小さい条件か

- ✅ 最終確認を公式資料と現地寸法で実施できる体制か

| 入手先タイプ | 精度目安 | 向く用途 | 注意点 | 最終確認 |

|---|---|---|---|---|

| メーカー公式CAD | 高い傾向 | 設計・検討、干渉検討 | 対象車種・形式が限定される場合がある | 仕様表・取扱説明書で整合確認 |

| 汎用CAD素材・無料素材 | 不確実になりやすい | 配置・外形確認、初期検討 | 出典・寸法根拠が不明な場合がある | 現地寸法・クリアランスで確定 |

| 自作・外注 | 要件次第 | 要件が厳しい現場、標準化 | 仕様確定と入力条件が必要 | 公式資料・現地寸法で根拠を揃える |

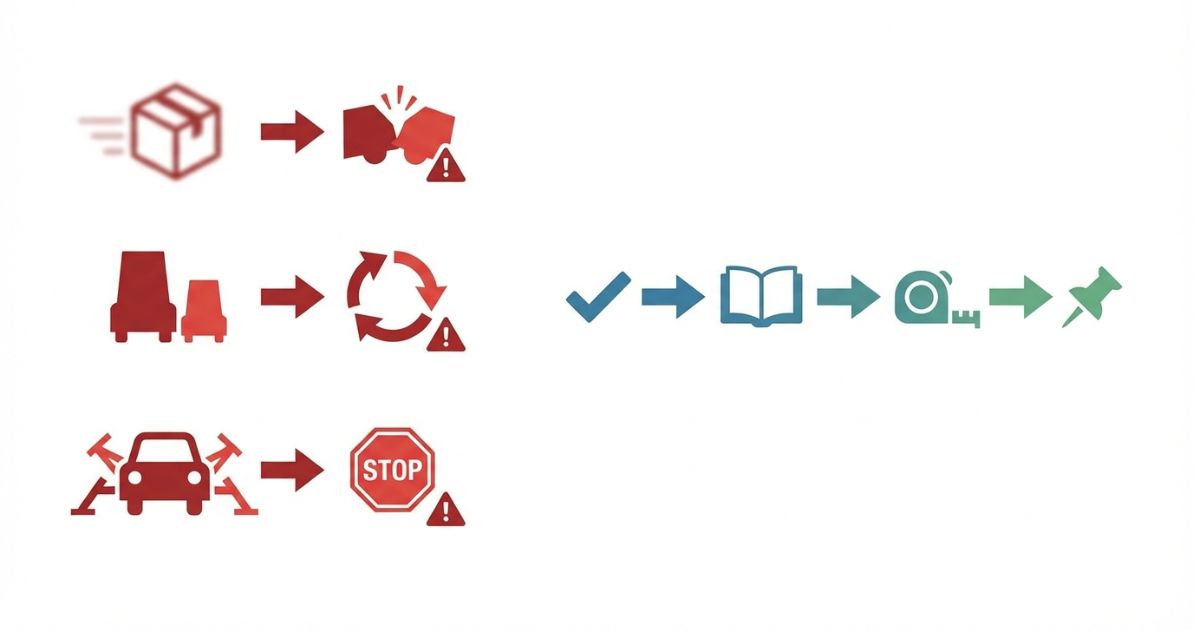

失敗例→回避策(最低3パターン)

- ⚠️ 原因:外形寸法の差異を前提にせず、クリアランス設定が不足した

- ✅ 回避策:クリアランス基準を先に決め、公式資料と現地寸法で最終確定する

- ⚠️ 原因:車両外形のみで設置スペースを判断し、張出し寸法を確認しなかった

- ✅ 回避策:アウトリガー張出し寸法と設置条件をチェック項目に追加し、取扱説明書・仕様表で確認する

- ⚠️ 原因:単位(mm/m)や縮尺、取り込み設定の確認が不足した

- ✅ 回避策:取り込み前に単位と縮尺を確認し、外形寸法の基準寸法を1点でも照合する

- ✅ 設計・干渉まで詰めたい:メーカー公式CADを優先し、仕様表で整合確認する

- ✅ 配置の当たりを付けたい:汎用CAD素材で進め、クリアランスと現地寸法で確定する

- ✅ ユニック車の設置まで見る:アウトリガー張出しと作業条件を別管理し、公式資料で確認する

費用感(レンタル/購入/外注/自作)の考え方

無料で済むケース/コストを掛けるべきケース

結論として、コストを掛けるべきかは「手戻りコスト」で判断すると現実的です。

理由は、CAD入手の手間よりも、工程遅延や修正の影響が大きい場合があるためです。

補足として、干渉余裕が小さい、設置スペースが厳しい、クレーン作業条件が絡む場合は、精度と根拠に投資する価値が上がります。

具体として、配置の初期検討は無料素材で進めても、確定前には公式資料と現地確認を必ず入れます。

外注・作図依頼の判断(どこまで依頼するか)

結論として、外注は「どこまでを成果物にするか」を先に決めると失敗しにくいです。

理由は、外形だけ、詳細寸法付き、設置条件までで工数が変わるためです。

補足として、ユニック車やクレーン付きトラックは、設置条件と作業条件の扱いを分けると要件が整理できます。

具体として、外形のみの2D、干渉検討用の3D、アウトリガー張出し寸法を含む設置図、のように依頼範囲を分けます。

社内標準化(テンプレ化)のすすめ

結論として、レイヤー規約・単位・チェック項目を標準化すると、次回以降の判断が速くなります。

理由は、取り込みミスや確認漏れが減り、同じ手戻りを繰り返さないためです。

補足として、標準化は高価な仕組みより、チェック項目の固定から始めると継続しやすいです。

具体として、単位、縮尺、外形寸法照合、アウトリガー項目の有無を社内チェックリストにします。

安全・法規・資格の注意(確認手順に落とす)

安全・施工判断は「CAD→公式資料→現地確認」の順で固める

結論として、安全・施工・積載・作業可否は、CADだけで確定せず、手順で固めることが重要です。

理由は、現地条件、実車差、運用条件で結果が変わるためです。

補足として、CADは一次検討、公式資料は根拠確認、現地確認は実態確定、という役割分担が安全です。

具体として、車両外形と設置スペースをCADで当たりを付け、仕様表・取扱説明書で条件を確認し、現地寸法でクリアランスを確定します。

ユニック車・クレーン付きトラックで確認が増える項目

結論として、ユニック車・クレーン付きトラックは確認項目を増やす必要があります。

理由は、アウトリガー張出しや作業半径、定格荷重などの条件で、設置可否と作業可否が変わるためです。

補足として、クレーン装置は車両とは別の条件で管理すると、判断が整理されます。

具体として、設置スペース、張出し寸法、作業半径、吊り荷条件、荷の動線を、公式資料で確認します。

免許・資格・社内ルールは“現場基準”で最終確認

結論として、免許・資格・社内ルールは、記事内で断定せず、現場基準で最終確認する運用が安全です。

理由は、作業内容、機種、運用形態で必要条件が変わるためです。

補足として、記事内は「確認すべきポイント」を示し、判断は社内規程と現場責任者、メーカー公式資料の確認で固めます。トラックの外形確認で全長・全幅・全高を早めに揃えたい場合は、【トラックの寸法】全長・全幅・全高の基礎知識まとめを参照すると、クリアランス検討の前提が固まります。

具体として、社内教育、作業計画、現場の安全基準、機種ごとの条件をセットで確認します。

FAQ(よくある質問)

トラックCADは無料だけで足りる?

結論として、配置・外形確認なら足りる場合がありますが、設計・安全判断は最終確認が必要です。

理由は、無料素材は出典や寸法根拠が不明な場合があり、仕様差が出やすいためです。

具体として、無料素材で当たりを付け、仕様表・取扱説明書と現地寸法で確定します。

メーカー公式CADがない車種はどうする?

結論として、代替ルートを使いつつ、差異が出る前提でチェック項目を増やします。

理由は、完全一致のデータがない場合、仕様差が残るためです。

具体として、単位、縮尺、外形寸法照合、クリアランス設定、現地確認を厚くします。

ユニック車のCADは外形だけで良い?

結論として、目的によっては外形だけでは不足になります。

理由は、アウトリガー張出し、作業半径、定格荷重などの条件で作業可否が変わるためです。

具体として、設置スペースと張出し寸法は必ず確認し、必要に応じて作業条件を公式資料で確認します。

2Dと3D、どちらを選ぶべき?

結論として、干渉・高さ検討が必要なら3D、資料・平面中心なら2Dが効率的です。

理由は、必要な検討範囲で作図工数と運用が変わるためです。

具体として、設置条件や建物干渉が厳しい現場は3Dを優先します。

取り込み時に寸法が合わない原因は?

結論として、単位、縮尺、取り込み設定、参照元の精度差が主因です。

理由は、CADデータは作成環境や設定差があり、同じ形でも数値が一致しない場合があるためです。

具体として、取り込み前に単位と縮尺を確認し、外形寸法の基準寸法を1点でも照合します。

まとめ & CTA(要点→次の行動)

- ✅ CADは入手先で精度が違うため「精度×用途」で選ぶ

- ✅ 無料素材は割り切り、最終確認手順を前提に運用する

- ✅ ユニック車は設置条件が絡むため確認項目を増やす

🧭 次の行動として、用途(設計/配置/資料)を決め、チェックリストで必要精度を確定したうえで、最適な入手ルート(公式/汎用/外注)に進みます。

ユニック車ガイド編集部は、現場寄りの設計・施工計画視点で、入手ルートの紹介ではなく判断基準と確認手順を重視して整理します。CADは一次検討の道具であり、確定は公式資料と現地確認で行う運用が安全です。

コメント