現場で最初に出る質問が「何トンまで吊れる?」でも、トラッククレーンは最大能力の数字だけで作業可否を判断すると、危険・作業不可・違反リスクが発生しやすい。

結論:最大能力は参考値であり、実際に吊れるかは作業範囲ごとの定格能力で決まる。

このページは、作業範囲(作業半径)を判断軸にして、最大能力の数字を「現場で使える判断」に読み替える手順まで落とし込む。作業範囲の取り方が曖昧な場合は、トラッククレーンの作業半径・作業範囲を現場で判断する方法で、設置位置から吊り点までの水平距離をどう確定するかを先に整理すると迷いにくい。

- ✅ 作業半径・アウトリガー条件・設置状況から「吊れる/吊れない」を切り分けられる

- ✅ 条件付き可の整理ができ、無理な計画を避けられる

- ✅ 不確実なときにレンタル/外注へ安全に切り替えられる

まず押さえるべき「最大能力」の落とし穴(課題の全体像)

最大能力は“最も有利な条件”の上限になりやすい

結論:最大能力の数字は、条件が揃ったときの上限として示されることが多く、現場の条件を省略すると判断がズレる。

理由:トラッククレーンは、作業半径・ブーム条件・アウトリガー状態が変わると、定格吊上能力が連動して変化する。

補足:最大能力だけ見ると「吊れるはず」と思えても、作業半径が伸びると定格が大きく低下し、同じ荷でも吊れない側へ転ぶ。

- ✅ 省略されがちな条件:作業半径/ブーム条件/アウトリガー条件

- ✅ 確認対象:定格(条件付きの能力)

「何トンまで吊れる?」の質問が危険になりやすい場面

結論:短距離だけ想定した質問は、安全側の判断になりにくい。

理由:現場では「車を寄せられない」「アウトリガーが張れない」「吊り点が遠い」など、条件が不利に寄る。

補足:最初に決めるべきは「何トン」よりも、作業半径・設置条件・アウトリガー可否の整理。

- ⚠️ 車両を寄せられず作業半径が想定より伸びる

- ⚠️ アウトリガーの張出が制限される(設置幅・段差・地盤)

- ✅ 荷の重量だけでなく吊り具・偏荷重・姿勢も含めて考える

この記事の判断ゴール(最終的に何を決められるか)

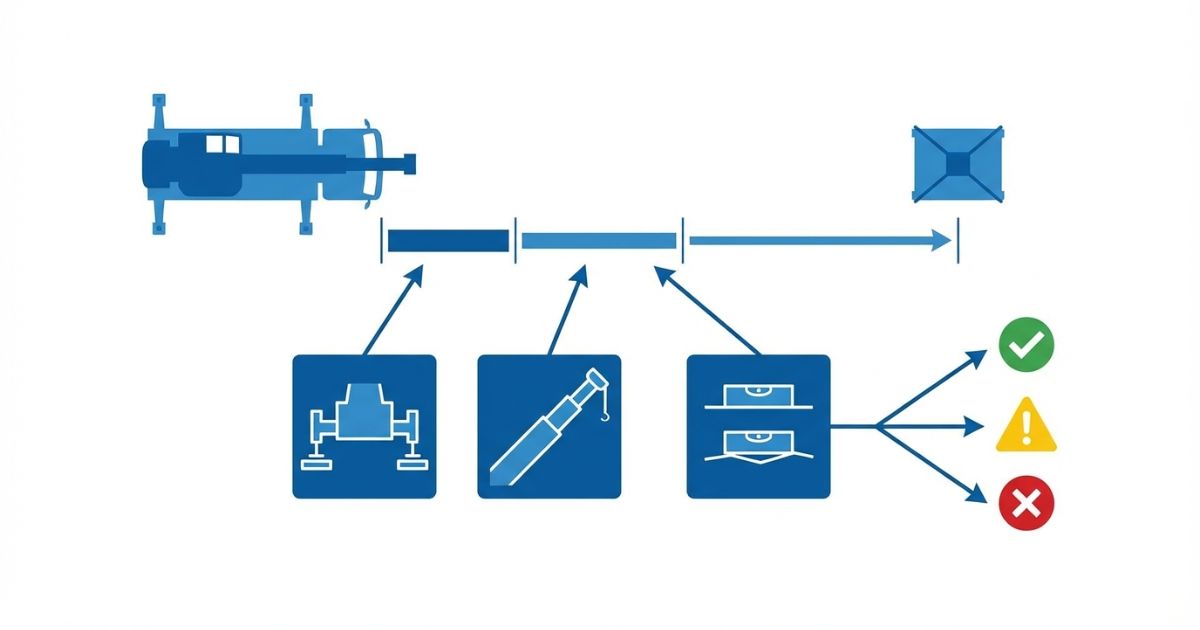

結論:作業半径と条件を揃え、定格能力で照合して「可能/条件付き/不可」を切り分ける。

理由:同じ荷でも、作業半径・アウトリガー・設置条件の違いで結果が変わる。

補足:判断が不確実な場合は、レンタルや外注へ安全に切り替える前提で計画する。

- ✅ 作業可否:可能/条件付き/不可

- ✅ 代替要否:分割・小型化・外注・別機種

結論と判断軸(最短で迷いを止める)

結論(summaryConclusion)

結論:トラッククレーンは『何トンまで吊れるか』を最大能力の数字だけで判断できず、作業半径・ブーム条件・アウトリガー状態を前提にした定格能力で判断する必要がある。

短い答え:最大能力は参考値であり、実際に吊れるかは作業範囲ごとの定格能力で決まる。

判断軸(Decision Axis)

主軸:作業半径に対する定格吊上能力の適合

副軸:アウトリガー条件と設置状況/車格ごとの構造的余裕と安全配慮

- ✅ 作業半径が伸びるほど吊上可能重量は大きく低下する

- ✅ アウトリガーの張出条件によって能力は大きく変わる

- ✅ 車検証やカタログの最大能力数値だけで作業可否を判断しない

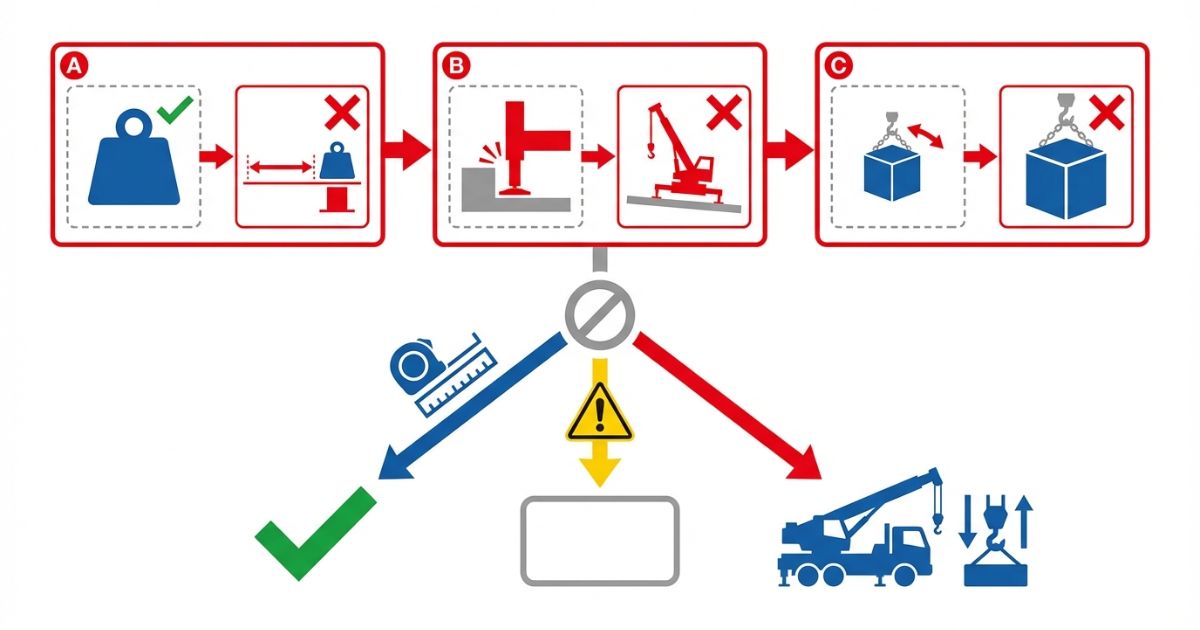

クイック診断(3択)

結論:作業半径とアウトリガー条件が決まらない場合は、最大能力の数字で判断しない。

- ✅ A:作業半径が把握でき、アウトリガー条件も揃う → 定格能力で照合して判断する

- ✅ B:作業半径は把握できるが、アウトリガー条件が不確実 → 条件付き可として安全側に余裕を取る

- ✅ C:作業半径もアウトリガーも不確実 → レンタル/外注を含めて条件提示で相談する

用語と仕組み(最大能力・定格・作業範囲の関係を整理)

最大能力/定格荷重/吊上荷重(言葉の混同を解消)

結論:現場判断で使うべき中心は、条件付きで示される定格吊上能力。

理由:最大能力は条件が最も有利な領域の上限に寄りやすく、作業半径や設置条件の情報が欠けると誤判定が起きる。

補足:吊上荷重は「実際に吊ろうとしている重量」で、吊り具や荷姿を含めて把握する。

| 用語 | 意味(現場での使い方) | 注意点 |

|---|---|---|

| 最大能力 | 最も有利な条件に寄った上限の目安 | 作業半径・アウトリガー条件が抜けると危険 |

| 定格吊上能力(定格荷重) | 作業半径・ブーム条件・アウトリガー条件ごとの能力 | 現場の判断基準は基本的にここ |

| 吊上荷重 | 実際に吊ろうとする荷(吊り具含む) | 吊り具・偏荷重・荷姿で実質が変わる |

- 🧩 「最大能力」は数字が強く見えるが、条件が欠けた判断材料になりやすい

- 🧩 「定格吊上能力」は作業半径・アウトリガー条件とセットで読む

- ✅ 「吊上荷重」は吊り具を含めて安全側に見積もる

作業範囲(作業半径)が能力を決める理由

結論:作業半径が大きいほど、定格吊上能力は不利になりやすい。

理由:吊り点が遠いほど、クレーン装置にかかる負担が増え、転倒や不安定化のリスクが上がる。

補足:作業半径は、車両の設置位置から吊り点までの水平距離が基準になるため、現地での採寸が重要。

- ✅ 「車を寄せられない」=作業半径が伸びる=能力が下がる側へ動く

- ✅ 作業半径は想定より大きくなりやすい前提で計画する

アウトリガーと設置条件が能力に与える影響

結論:アウトリガー条件と設置条件が揃わないと、能力以前に作業が成立しない場合がある。

理由:アウトリガーの張出が不足すると、安定性が確保しにくく、定格を満たせない方向へ寄る。

補足:設置スペース、地盤、傾き、段差は、計画段階でチェック項目として揃える。

- ✅ 張出条件は「張れる/張れない」だけでなく「どこまで張れるか」も重要

- ✅ 地盤・傾き・段差は安全条件の前提になる

現場で見るべき“能力情報”の優先順位

結論:最大能力ではなく、定格(条件付き能力)を起点に確認する。

理由:定格は作業半径・ブーム条件・アウトリガー条件が紐づいた判断材料になる。

補足:確認の順番を固定すると、現場で迷いにくい。

- ✅ 性能表の定格吊上能力(作業半径×条件)

- ✅ 注意ラベル・警告表示(運用制限)

- ✅ 現場条件(設置スペース・地盤・傾き・段差)

- ✅ 作業計画(合図・立入管理・吊り具・荷姿)

選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)

実務チェックリスト(作業前に揃える情報)

結論:必要情報が揃わないと、定格能力で照合できず、安全側の判断ができない。

理由:トラッククレーンの判断は「作業半径×条件」で決まるため、条件の欠落が致命的になる。

補足:現場の下見や図面で、数値を先に確定する。

- ✅ 荷の重量(吊り具含む)

- ✅ 予定作業半径(設置位置→吊り点の水平距離)

- ✅ 吊り上げ高さ(干渉物の有無)

- ✅ 設置スペース(アウトリガー張出の可否と余裕)

- ✅ 地盤状況(傾き・段差・沈み込みリスク)

- ✅ 搬入動線(車両が寄せられるか)

比較表(例:判断軸で見た比較)

結論:同じ荷重でも、作業半径とアウトリガー条件で判断が変わるため、シナリオ別の比較が有効。

理由:現場は「近距離だけ」にならず、想定外に遠い作業半径になることがある。

補足:定格の数値そのものは機体ごとに違うため、表は判断フレームとして使う。

| シナリオ | 作業半径 | アウトリガー条件 | 荷重(吊り具含む) | 必要な余裕 | 判断 |

|---|---|---|---|---|---|

| 近距離 | 短い | 十分に張れる | 把握済み | 安全側に余裕確保 | 可能/条件付き |

| 中距離 | 中程度 | 制限あり | 把握済み | 余裕を大きめに見る | 条件付き/要再検討 |

| 最大リーチ | 長い | 張れない/不確実 | 把握中 | 無理を前提にしない | 不可/外注検討 |

失敗例→回避策(現場で起きがちな詰まりポイント)

結論:失敗は「条件の欠落」と「最大能力の過信」から起きるため、先にチェック項目を固定する。

理由:現場では作業半径とアウトリガー条件が不利に寄りやすい。

補足:回避策は、作業半径・設置条件・吊上荷重の把握を先に揃えること。

- ⚠️ 失敗例:最大能力だけ見て遠距離作業を想定 → ✅ 回避:作業半径で定格を照合する

- ⚠️ 失敗例:アウトリガーが張れない現場 → ✅ 回避:条件が揃わない前提で代替(分割・外注・別機種)を検討する

- ⚠️ 失敗例:荷の重量だけで判断 → ✅ 回避:吊り具・偏荷重・荷姿を含めて吊上荷重を見積もる

「条件付きで可能」の作り方(安全側の余裕を確保)

結論:条件付き可は「余裕の見込み」と「条件の明文化」で安全に成立する。

理由:条件が曖昧なまま進めると、現場で不利側へ転び作業不可になる。

補足:条件付き可は、次の確認が揃ったときだけ成立させる。

- ✅ 作業半径は現地採寸で確定する

- ✅ アウトリガー条件は「どこまで張れるか」を含めて確定する

- ✅ 吊上荷重は吊り具込みで安全側に見積もる

- ✅ 不確実が残る場合は外注・レンタルを含めて計画する

費用感・レンタル/購入/外注の考え方(条件提示で安全に)

判断の出発点は「必要能力×作業頻度×現場制約」

結論:必要能力だけでなく、作業頻度と現場制約を合わせて手段を選ぶと失敗しにくい。

理由:現場制約が強いほど、機体の能力を発揮できないケースが増える。

補足:スポット作業や条件が厳しい作業は、外注・レンタルが合理的になる場合がある。

- ✅ 必要能力:作業半径に対する定格吊上能力が足りるか

- ✅ 作業頻度:一度きりか、継続的か

- ✅ 現場制約:アウトリガー・設置・搬入が成立するか

レンタルが向くケース/購入が向くケース/外注が向くケース

結論:条件が揃うか不確実なときは、固定費を増やさずに切り替えられる手段が強い。

理由:最大能力の数字だけで購入すると、現場条件で能力を発揮できずミスマッチになりやすい。

補足:次の分類は目安で、最終判断は現場条件と社内ルールに合わせる。

- ✅ レンタルが向く:スポット作業/複数現場で条件が読めない/短期集中

- ✅ 購入が向く:条件が揃う現場が多い/運用頻度が高い/整備体制がある

- ✅ 外注が向く:アウトリガーが張れない現場が多い/高難度の吊りが多い/責任分界を明確にしたい

見積・発注前に伝えるべき条件(トラブル防止)

結論:伝える条件が揃うほど、現場で「吊れない」「入らない」の手戻りが減る。

理由:能力は作業半径と設置条件に依存するため、情報不足が判断ミスを生む。

補足:次の項目をテンプレ化すると安定する。

- ✅ 予定作業半径(設置位置→吊り点の水平距離)

- ✅ 荷重(吊り具含む)と荷姿(偏荷重の可能性)

- ✅ 設置スペースとアウトリガー可否(どこまで張れるか)

- ✅ 地盤状況(傾き・段差・沈み込みリスク)

- ✅ 搬入動線(車両が寄せられるか)

安全・法規・資格の注意(YMYL配慮:確認手順を重視)

最大能力超過のリスク(安全・設備・法令)

結論:能力超過や条件無視は、事故・損傷・作業中止・責任問題につながるため、数値の過信を避ける。

理由:トラッククレーンは作業半径・アウトリガー・設置条件で安定性が変わり、余裕がないと危険側へ寄る。

補足:リスクを避ける最短ルートは、定格(条件付き能力)で照合して不確実を残さないこと。定格の確認に迷う場合は、トラッククレーンの性能・能力表の正しい読み方と確認ポイントで、作業半径とアウトリガー条件に紐づけて読み取る手順を整理すると、作業可否の判断が安定する。

- ✅ 安全:転倒・荷の落下・周囲への二次災害

- ✅ 設備:クレーン装置・アウトリガー・車両への負荷増大

- ✅ 法規・運用:現場停止・指摘・説明責任の増大

確認手順(現場で迷わない順番)

結論:確認の順番を固定すると、迷いと誤判定が減る。

理由:能力は条件付きで成り立つため、条件を先に固める必要がある。

補足:次の順番でチェックすると、最大能力の数字に引っ張られにくい。

- ✅ 性能表(定格吊上能力:作業半径×条件)

- ✅ 注意ラベル・警告表示(運用制限)

- ✅ 現場条件(設置スペース・地盤・傾き・段差)

- ✅ 作業計画(合図・立入管理・吊り具・荷姿)

資格・運用ルールは「作業内容と機体条件」で変わる

結論:資格や運用ルールは一律ではなく、作業内容と機体条件で変わるため、現場ルールと関係法令で最終確認する。

理由:同じトラッククレーンでも、扱う荷や作業方法、装置条件で必要な手順が変わる。

補足:安全側の運用として「社内の安全管理ルール」「現場の元請ルール」「メーカー資料」で確認を揃える。

- ✅ 社内・現場ルール:作業計画、合図、立入管理の手順

- ✅ メーカー資料:定格の読み方、運用制限、注意事項

- ✅ 関係法令:作業に必要な手続き・要件(内容は現場で確認)

やってはいけない運用(thingsNotToDoの具体化)

結論:最大能力だけの判断と、条件省略は避ける。

理由:条件が抜けると、定格の前提が崩れて危険側へ寄る。

補足:次の行為は、事故や違反に直結しやすい。

- ⚠️ 最大能力の数字だけで「吊れる」と断定する

- ⚠️ アウトリガー条件や設置条件を省略して計画する

- ⚠️ 車格やメーカー名だけで能力を一般化する

FAQ(簡潔回答)

Q:最大能力=いつでもその重量を吊れる?

A:いいえ。作業半径やアウトリガー条件などの使用条件で定格吊上能力が変わるため、定格で判断する。

Q:作業半径はどうやって見積もる?

A:設置位置から吊り点までの水平距離を基準に把握する。現地採寸で確定すると判断が安定する。

Q:アウトリガーが張れないときは?

A:条件が満たせない前提で代替(荷の分割・小型化・外注・別機種)を検討する。無理な計画にしない。

Q:車検証の数値を見れば判断できる?

A:作業可否の判断は、作業半径と条件が紐づく定格で行う。車検証やカタログの最大能力だけで断定しない。

Q:迷ったら最優先で何を確認する?

A:作業半径と定格吊上能力、アウトリガー条件の3点を先に揃える。揃わない場合は条件提示で相談する。

まとめ & CTA(要点→次の行動)

要点:最大能力は参考値。作業半径×アウトリガー条件で定格が決まり、数値だけで作業可否を断定しない。

- ✅ 作業半径が伸びるほど吊上可能重量は低下する

- ✅ アウトリガー条件と設置条件が揃わないと作業が成立しにくい

- ✅ 定格(条件付き能力)で照合して判断する

🧭 次に取る行動:作業半径・吊り荷重量(吊り具含む)・設置条件・アウトリガー可否を整理し、性能表(定格)で照合したうえで、条件が揃わない場合はレンタル/外注も含めて相談する。

コメント