林業の現場は、地形・進入路・設置スペースが読みにくく、使える機械が限られやすい。

専用の林業機械は高額になりやすく、少人数で段取りまで回す必要がある。

結論は「林業で使えるが、特殊現場・限定作業向けである。」

林業を一括りにせず「特殊現場」に絞り、トラッククレーンの使いどころ/使えない条件を具体例で線引きする。

- ✅ 自社現場がトラッククレーン活用に向くか/向かないかを判断できる

- ✅ 向く場合に、どの作業へ限定すべきかを決められる

- ✅ 進入・設置・能力の落とし穴を事前に潰せる

判断の前に、進入路と設置スペースの切り分け方を先に整理したい場合は、【トラッククレーンが向いている現場】適正判断の考え方を確認すると、現場条件の見落としを減らしやすい。

著者情報・監修条件

ユニック車ガイド編集部(現場実務・安全配慮)

条件付き活用を前提に、現場条件と安全確認を軸に判断できる情報だけを提示する。

📌 安全・法規・資格に関わる内容は、断定ではなく確認手順として整理する。最終判断は現場条件と社内ルールで行う。

林業の「特殊現場」で何が難しいのか(課題の全体像)

結論

林業でトラッククレーンの可否が分かれやすい理由は、現場条件の差が大きいから。

理由

林業の特殊現場では、地形・進入路・作業スペースの条件が一定になりにくい。トラッククレーンは「止めて」「設置して」「吊る」工程が前提になり、前提条件が崩れると作業が成立しない。

補足

- ✅ 地形:傾斜・段差・軟弱地盤で安定性が変わる

- ✅ 進入路:幅員・路肩・旋回・退避で入れる/入れないが決まる

- ✅ 作業スペース:アウトリガー展開と荷の置き場で可否が変わる

具体

同じ「原木の積み込み」でも、土場での荷役と、路肩ギリギリでの荷役では必要条件が別物になる。現場を一言で一般化すると導入判断が外れやすい。

専用林業機械と比較したときの悩み

専用機は強いが、導入・維持・稼働率の面で中小規模では負担になりやすい。

- ✅ 初期費用が重く、用途が限定されると稼働率が下がりやすい

- ✅ 整備・保管・輸送の体制が必要になりやすい

- ✅ 少人数運用では「段取りの短縮」が強い価値になる

トラッククレーンに期待されがちな役割(期待と現実)

「積み込みができる=何でもできる」になりやすいが、現実は用途限定が安全。

- ✅ できる:原木の積み込み、積替え、周辺荷役など“限定作業”

- ⚠️ できない/非効率:進入・設置・作業半径の条件が厳しい場面での万能運用

結論と判断軸(最初に“線引き”を提示)

結論

トラッククレーンは林業の特殊現場で条件付きで活用できるが、用途を限定し現場条件を見極めた運用が前提となる。

理由

林業の特殊現場は、進入性と設置条件がボトルネックになりやすい。さらに2t・3tクラスは吊り能力と作業半径に上限があり、無理に万能運用へ寄せると安全面と効率面で破綻しやすい。

補足(判断軸)

- ✅ 主判断軸:林業の特殊現場でトラッククレーンが安全かつ実用的に使えるか

- ✅ 副判断軸:現場地形と進入路条件への適合性

- ✅ 副判断軸:必要な吊り能力と車両クラスの限界

- ✅ 副判断軸:コスト削減効果と作業効率の現実性

具体(重要条件)

- ✅ 原木の積み込みや簡易的な搬出など、作業内容を限定すること

- ✅ 山間部や未舗装地では車両の進入性と安定性を事前に確認すること

- ✅ 2t・3tクラスでは吊り能力・作業半径に明確な上限があること

- ✅ 専用林業機械の代替ではなく補助的役割として位置づけること

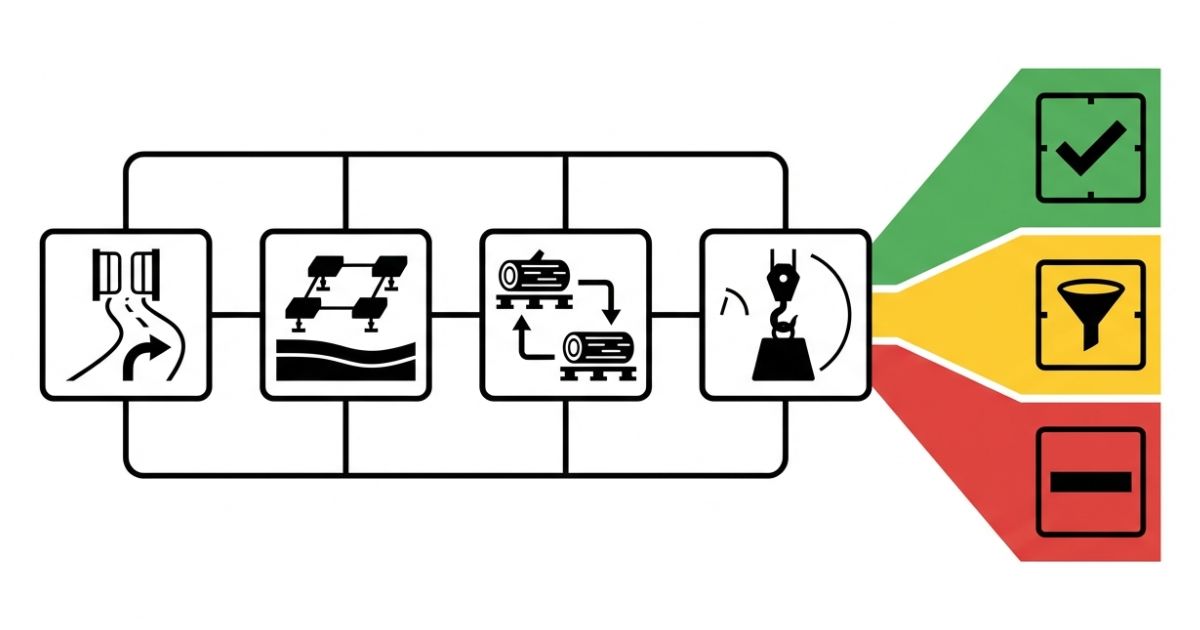

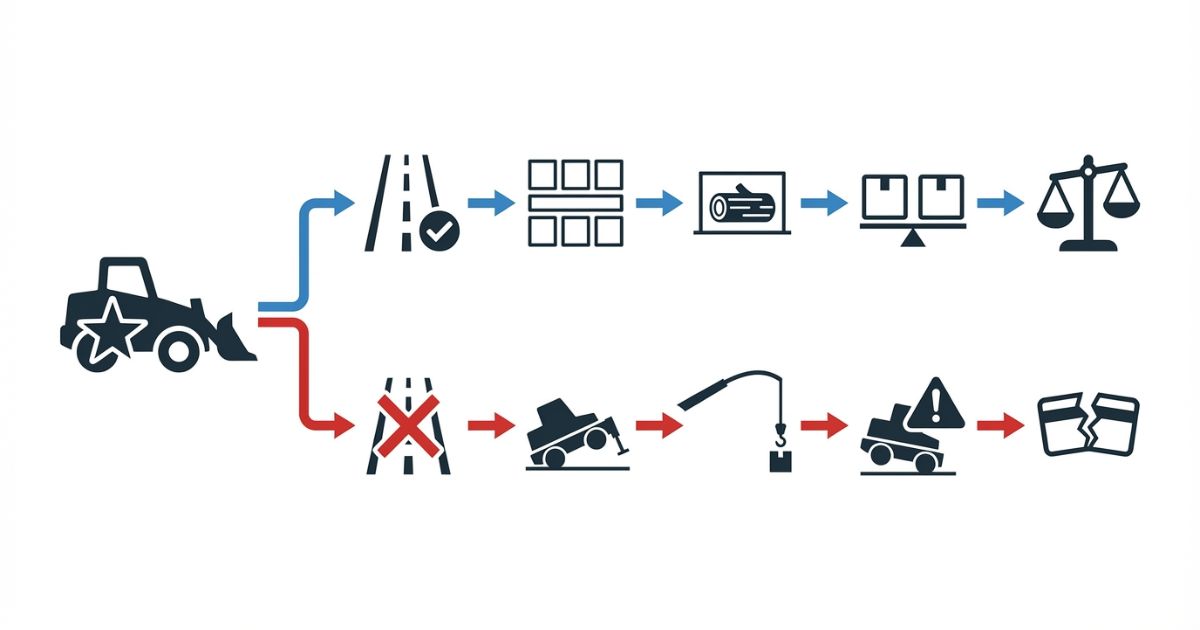

判断の最短ルール(先に固定)

進入路 → 設置 → 作業内容 → 必要条件(吊り能力・作業半径)の順で判断すると外しにくい。

- ✅ 進入できない現場は、運用の検討自体が成立しない

- ✅ 設置できない現場は、安全面の前提が崩れる

- ✅ 作業内容を限定すると、必要条件が具体化する

林業での活用例(特殊現場×限定作業の具体)

活用例1:原木の積み込み(集材場所・路肩・土場)

原木の積み込みは、トラッククレーンの強みが出やすい限定作業。

少人数で段取りを回す現場では、荷役を自走車両で完結できるメリットが出やすい。

- ✅ 効く条件:停車位置が確保でき、荷の置き場が整理できる

- ✅ 効く条件:積替えが多く、段取り短縮の価値が高い

- ⚠️ 厳しい条件:設置スペース不足、傾斜が強い、軟弱地盤で安定が取れない

同じ積み込みでも、路肩ギリギリでアウトリガー展開ができない場合は作業が成立しにくい。

活用例2:簡易搬出(“吊って運ぶ”ではなく“置き換え・積替え”中心)

簡易搬出は、吊って長距離を運ぶより「積替えの支援」として考えると現実的。

トラッククレーンは移動式の荷役装置として強い。搬出の主役ではなく、段取りの補助に置くと安全に運用しやすい。

- ✅ 効く条件:短い移動と積替えが中心で、置き場が確保できる

- ⚠️ 厳しい条件:作業半径が大きく必要、設置面が不安定、長尺材で振れが出やすい

活用例3:資材・機材の荷役(伐採以外の周辺業務)

伐採以外の周辺荷役で稼働率を上げると、導入の納得感が出やすい。

林業の現場では、資材・機材の積み下ろしが発生しやすい。周辺作業に使えると、1台多用途化の価値が出る。

- ✅ 効く条件:荷の種類が安定しており、置き場と動線が確保できる

- ✅ 効く条件:作業頻度があり、外注を減らせる

活用例4:応急・スポット作業(外注の代替ではなく補完)

スポット作業は、外注の代替ではなく補完として置くと判断が外れにくい。

単発の荷役を自社で完結できると、段取りの自由度が上がる。ただし繁忙期や特殊条件は外注と併用した方が安全な場合がある。

- ✅ 効く条件:作業条件が読みやすく、停車・設置が確保できる

- ⚠️ 厳しい条件:荷が重い、作業半径が大きい、設置条件が悪い

できること/できないこと(誤解ポイントを潰す)

結論

トラッククレーンは「限定条件付きでできること」が多い一方、「万能運用はできない」。

理由

トラッククレーンはクレーン装置としての能力だけでなく、アウトリガー展開・設置面・作業半径・吊り荷の扱いが運用の制約になる。条件が揃わないと安全面の前提が崩れる。

補足(線引きの考え方)

線引きは「作業内容」と「現場条件」をセットで行う。作業内容だけで判断すると、現場で破綻しやすい。

具体(線引き表)

| 区分 | 内容 | 前提条件 |

|---|---|---|

| できる(限定条件付き) | 原木の積み込み、積替え支援、周辺荷役 | 停車位置・設置面・荷の置き場が確保できる |

| 難しい(条件が揃いにくい) | 設置スペースがない路肩作業、強い傾斜での荷役 | アウトリガー展開が不十分、地盤が不安定 |

| 避ける(リスクが増える) | 万能運用の前提で現場へ持ち込む | 進入・設置・必要条件を事前確認していない |

2t・3tクラスの“限界”をどう捉えるか

2t・3tクラスは吊り能力と作業半径に上限があり、タスク分解で必要条件を作る必要がある。

林業作業は荷の重量だけでなく、材の長さや置き場の位置で作業半径が変わる。必要条件を「原木の積み込み」「積替え支援」などのタスクに落として整理すると、選定ミスが減る。

- ✅ 想定荷(重量・長さ)を決める

- ✅ 停車位置と荷の置き場から作業半径を決める

- ✅ 条件に合わない場合は用途を限定するか外注・レンタルへ切り替える

専用林業機械との役割分担(代替ではなく補助)

専用林業機械の代替ではなく、補助として役割を固定すると導入ミスが減る。

- ✅ 置き換えない:特殊地形での主作業、条件が厳しい搬出の主役

- ✅ 置き換えやすい:土場・路肩の荷役、積替え、周辺資材の積み下ろし

選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)

導入前チェックリスト(現場適合)

結論は現場で決まる。現場適合チェックで可否を先に見切る。

チェックは「進入路→設置→作業→運用」の順で行うと外しにくい。

- ✅ 進入路:幅員、旋回、路肩、退避スペース

- ✅ 設置:アウトリガー展開、地盤、傾斜

- ✅ 作業:想定荷の重量・長さ、作業半径、作業頻度

- ✅ 運用:少人数運用の段取り、合図体制、停車位置

比較表(用途別に“向く/向かない”を整理)

用途別に適合度と必要条件を見える化すると判断が速い。

| 用途 | 適合度 | 必要条件 | 避ける条件 |

|---|---|---|---|

| 原木積み込み | 高 | 停車位置・設置面・置き場の確保 | アウトリガー展開不可、強い傾斜、軟弱地盤 |

| 簡易搬出(積替え) | 中 | 短距離・段取り支援、半径が小さく収まる | 半径が大きい、長尺材で振れが出やすい |

| 周辺荷役(資材・機材) | 中 | 荷種が安定、置き場と動線が確保 | 置き場が狭く人の動線と干渉 |

| 単発スポット | 低〜中 | 条件が読みやすい、停車・設置が確保 | 荷が重い、半径が大きい、設置条件が悪い |

よくある失敗例→回避策

失敗は「進入」「設置」「能力」「役割設定」の4点に集中しやすい。

| 失敗例 | 起きやすい原因 | 回避策 |

|---|---|---|

| 現場に入れない(進入路) | 幅員・旋回・路肩・退避の見落とし | 事前に進入路の条件を棚卸しし、退避ポイントも含めて確認する |

| 設置できない(アウトリガー) | 停車位置と作業動線の設計不足 | 停車位置・アウトリガー展開・荷の置き場をセットでレイアウト確認する |

| 能力不足(2t/3t選定ミス) | 荷の重量だけで判断し、作業半径を見ていない | タスク分解で想定荷と作業半径を決め、必要条件に落とし込む |

| 専用機の代替前提で破綻 | 役割の期待値が大きく、条件の悪い現場へ寄せてしまう | 補助的役割に固定し、厳しい現場は外注・レンタルと併用する |

実践の最短ルート(判断フロー)

「現場条件→作業内容→必要条件→可否」の順で決めると迷いが減る。

| 手順 | 確認すること | 判断の目安 |

|---|---|---|

| 1. 現場条件 | 進入路・停車位置・設置面 | 進入・設置が成立しない場合は無理に検討しない |

| 2. 作業内容 | 原木積み込み、積替え支援、周辺荷役など | 用途を限定すると必要条件が明確になる |

| 3. 必要条件 | 吊り能力・作業半径・荷の置き場 | 条件に合わない場合は用途限定か併用へ切り替える |

| 4. 可否 | 安全・効率の両面で成立するか | 条件付きで成立する範囲だけ採用する |

費用感・レンタル/購入/外注の考え方(条件提示で整理)

結論

費用は「現場条件×稼働率」で変わるため、金額の断定より比較の観点を固定する方が安全。

理由

林業の特殊現場では、同じ機材でも稼働できる日数と用途が変わる。稼働率が低いと購入の納得感が下がり、スポット用途はレンタルや外注が有利になりやすい。

補足(比較の観点)

- 🔍 初期費用:購入・架装の負担と回収見込み

- 🔍 維持費:保管、整備、車検、稼働しない期間の固定費

- 🔍 外注頻度:繁忙期と単発作業の比率

具体(選択肢別の考え方)

| 選択肢 | 向くケース | 注意点 |

|---|---|---|

| レンタル | 単発・繁忙期・試運用で条件確認をしたい | 現場条件が厳しい場合は事前打合せと段取りが必要 |

| 購入 | 周辺荷役まで含めて稼働率が見込める | 用途を広げすぎず、限定作業で回収設計を作る |

| 外注 | 条件が厳しい現場、重い荷、半径が大きい作業 | 段取りを合わせるため、現場条件の共有が重要 |

コストだけで決めない観点(効率・安全・段取り)

安い選択が安全と効率を下げる場合は、現場全体の損になる。

- ✅ 段取り短縮の価値が高い現場は、荷役を内製化する意味が出やすい

- ✅ 条件が厳しい現場は、外注併用で安全側に倒す方が損を減らしやすい

安全・法規・資格の注意(確認手順で担保)

結論

安全・法規・資格は断定ではなく確認手順で担保し、条件が揃う範囲だけ運用する。

理由

林業の特殊現場は視界・地盤・動線が不安定になりやすい。安全条件の欠落は事故や停止につながりやすく、適法運用は社内と現場のルールで確認する必要がある。

補足(最低限の確認ポイント)

- ✅ 安定性:設置面の状態、アウトリガーの確保

- ✅ 動線:周囲立入の管理、合図の体制

- ✅ 吊り荷:材の長さによる振れの出やすさ、置き場の確保

- ⚠️ 条件が悪い場合は無理に内製化せず、外注・レンタル併用へ切り替える

具体(確認手順)

| 順番 | 確認する相手 | 確認内容 |

|---|---|---|

| 1 | 現場責任者 | 進入路・停車位置・設置面・作業動線の可否 |

| 2 | 安全管理・社内ルール | 合図体制、立入管理、作業手順の整理 |

| 3 | 現場ルール・契約条件 | 必要資格・作業可否・外注併用の条件 |

作業可否の最終判断は現場条件で決まる

「できる/できない」を一般化せず、条件が揃う範囲だけ採用する。

- ✅ 進入と設置が成立しない場合は、運用を前提にしない

- ✅ 条件付きで成立する場合は、用途を限定して安全側に寄せる

- ✅ 条件が厳しい場合は、外注・レンタル併用で損とリスクを減らす

3tクラスで判断がぶれやすいポイントを先に押さえたい場合は、【トラッククレーン3tとは】小規模現場での使いどころと注意点を参照すると、能力と作業半径の落とし込みが整理しやすい。

FAQ

Q. 林業でトラッククレーンは本当に使える?

A. 特殊現場の限定作業なら条件付きで使える。進入と設置が成立し、用途を積み込みや積替え支援に絞ると判断が外れにくい。

Q. 2t・3tでも足りる?

A. タスクの重量と作業半径次第で上限がある。想定荷と停車位置から必要条件を作り、条件に合わない場合は用途限定か併用を選ぶ。

Q. 山奥の未舗装でも入れる?

A. 進入路と地盤条件の事前確認が前提。幅員・旋回・路肩・退避の棚卸しを行い、進入できない場合は無理に内製化しない。

Q. 専用林業機械の代わりになる?

A. 代替ではなく補助として考える。土場や路肩の荷役、積替え、周辺荷役のように役割を固定すると安全に運用しやすい。

Q. 最初に見るべきポイントは?

A. 進入路→設置→作業内容→必要条件の順。順番を守ると「現場に入れない」「設置できない」を早期に見切れる。

まとめ & CTA(要点→次の行動)

林業でトラッククレーンは使えるが、特殊現場・限定作業向けである。

- ✅ 現場条件(進入・設置)で運用可否が大きく変わる

- ✅ 2t・3tクラスは吊り能力と作業半径に上限があり、用途限定が重要

- ✅ 専用機の代替ではなく補助として役割を固定すると失敗が減る

🧭 次に取る行動

導入判断の前に、進入路・設置スペース・作業内容をチェックリストで棚卸しし、特殊現場で本当に使える条件に当てはまるか確認する。

コメント