現場が狭い、段取りが多い、搬入導線が読みづらい。こうした条件が重なると、クレーンの方式選びは「伸びるなら何でもできる」という思い込みで失敗しがちです。

都市部の改修や住宅密集地の小規模工事では、据え付け位置が限られ、旋回や退避の余裕がありません。段取りが増えるほど「少しでも届く範囲を増やしたい」という発想になりやすく、ジブが伸びること自体を万能性能のように捉えてしまう場面も増えます。

油圧伸縮ジブ型は、省スペースかつ段取り重視の現場向けのトラッククレーン。

ただし万能ではありません。この記事では、仕組みの説明だけで終わらせず、「選んでよいケース/避けるべきケース」を条件で切り分けます。読後は、作業半径・能力低下・運用前提(レンタル/保有/外注)から、油圧伸縮ジブ型が自社・現場条件に合うかを判断できます。ジブ方式の全体像を先に整理して判断基準を揃えたい場合は、【トラッククレーンのジブ】種類と特徴・使い分けで比較の土台を作ると迷いにくくなります。

著者情報・編集方針(E-E-A-T)

ユニック車ガイド編集部は、2t〜4tクラスのクレーン付きトラック(ユニック車/トラッククレーン)を前提に、現場の判断に直結する情報を整理します。結論は断定しすぎず、条件付きで明確化します。

同じ「油圧伸縮ジブ型」でも、車両サイズ、架装条件、アウトリガー形式、作業半径の取り方で実務の可否が変わります。カタログ上の最大吊り能力を優先しても、当日の据え付け位置や搬入導線が合わなければ、手戻りや段取り追加で結果的に非効率になりがちです。

安全・法規・資格に関する要件は、現場条件・機種・運用体制で変わるため、本文内では「確認手順」として提示します。最終判断は、事業者の安全ルール、講習機関、メーカー・公的機関の資料で確認してください。

必要免許・資格は一律ではなく、車両総重量や作業内容、吊り上げ荷重、運転と操作の分担、現場の管理体制で要件が変わる場合があります。安全衛生や道路交通の観点で確認が必要な場面は、現場責任者が判断を先送りせず、事前に確認先を固定することが重要です。

油圧伸縮ジブで迷う理由(課題の全体像)

結論:油圧伸縮ジブの判断を誤る原因は、方式の違いではなく「能力の見方」と「現場条件の読み違い」に集中します。

理由:油圧伸縮ジブは見た目が分かりやすく、伸ばす動きが直感的です。そのため、最大吊り能力や伸長イメージだけで決めやすくなります。

補足:ユニック車(2t・3t・4t)では、車両条件・設置条件・運用体制が強く効きます。方式そのものの良し悪しより、前提条件のすり合わせが重要です。

たとえば「現場の端から端まで届きそう」という感覚でジブを伸ばす計画を立てても、伸長時は能力が下がりやすく、結果として吊り荷の重量が条件から外れるケースがあります。能力が外れた状態で無理に進めると、作業中止だけでなく、やり直しによる搬入・養生の追加、周辺への干渉リスク増加につながります。

現場で起きがちな“勘違い”3つ

- ⚠️ 伸びる=遠くまで重い物を吊れる

- ⚠️ 最大吊り=実作業でも同じ能力

- ✅ 2t・3tでも運用は同じ感覚でOK

この3つのうち、現場で事故・やり直し・段取り崩壊につながりやすいのは「最大吊りの見方」と「2t・3tでも同感覚」の思い込みです。

「伸びる=重い物も届く」は、作業半径と能力条件の関係を見落としやすい代表例です。届く距離が確保できても、吊り荷の重量や姿勢、荷の振れを抑えるための余裕が足りないと、作業として成立しません。

この記事が対象にする前提(ユニック車・小型〜中型)

- 🧩 2t〜4tクラスのクレーン付きトラック(ユニック車/トラッククレーン)を想定

- 🧩 現場の制約(設置スペース・旋回スペース・搬入導線・段取り回数)が強いケースを想定

- ✅ 方式は「現場条件に合うか」で判断する前提

2t・3tでは車体の取り回しが良い一方、架装と積載のバランス、アウトリガー展開の余裕、吊り荷の取り回しで制約が出やすい場面があります。4tは余裕が増える反面、搬入導線や駐車・据え付け位置が確保できないと、方式の強みを活かしづらくなります。

結論と判断軸(まずここだけ押さえる)

結論:油圧伸縮ジブ型トラッククレーンは、限られた作業スペースで効率よく作業したい現場に適した方式であり、用途を選べば非常に実用性が高いです。

理由:伸縮動作で到達範囲を調整できるため、段取りの取りやすさと省スペース性に強みがあります。

補足:一方で、伸長した状態では能力(定格荷重)が変化する前提があります。最大吊り能力の数字だけで決めると、実作業の作業半径で詰みます。

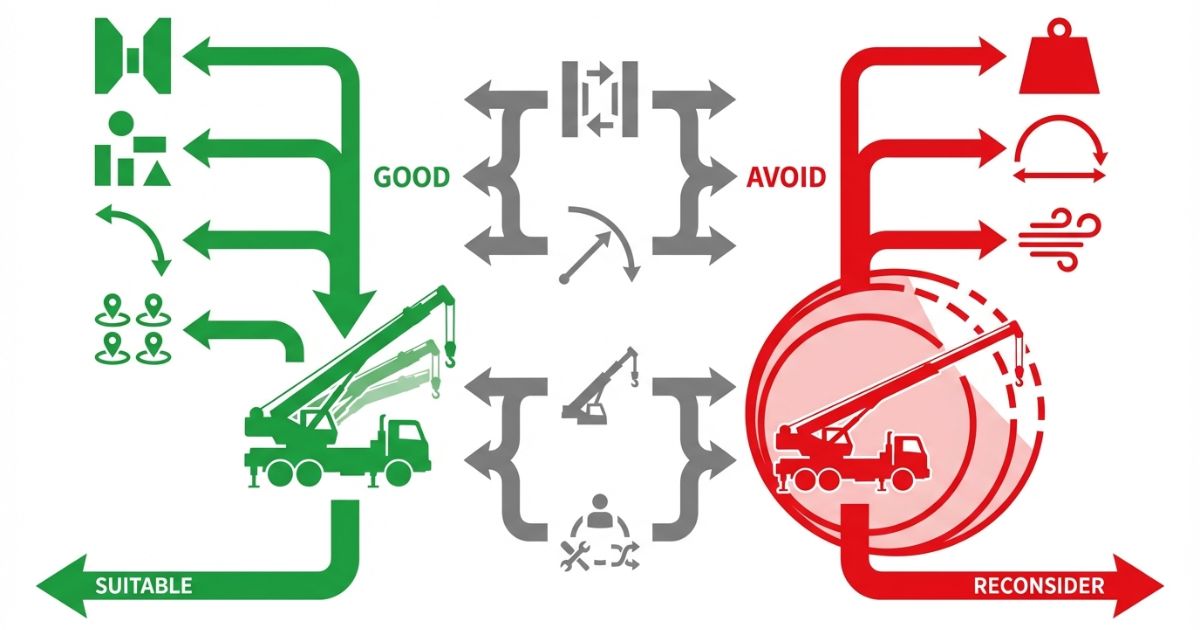

「できる/できない」を分けるポイントは、ジブが伸びることではなく、実作業の半径条件で必要な吊り荷が安全に扱えるかです。可能だが注意が必要なパターンとして、軽量物でも形状が大きく風の影響を受けやすい場合や、吊り荷の姿勢管理が必要で合図・誘導を増やす場合は、段取りが増えて省スペースのメリットが薄れることがあります。

判断軸(Decision Axis)

- ✅ 主軸:作業スペース制約と必要作業内容に対する適合性

- 🔍 副軸:トラックサイズ(2t・3t・4t)とのバランス

- 🔍 副軸:据え付け作業中心か、搬送作業中心か

- 🔍 副軸:レンタル利用か、自社保有か、外注(作業委託)か

作業スペースは「据え付けができるか」だけではなく、旋回中の干渉、作業者の退避、合図者の配置、立入管理の範囲まで含めて判断します。必要作業内容は、重量だけでなく、吊り荷の扱い方(横持ち・姿勢保持・仮置き回数)まで具体化すると、方式の向き不向きが見えやすくなります。

重要条件を“判断ルール”に落とす

- ✅ 最大吊り能力ではなく、実作業の作業半径を基準に見る

- ✅ 伸長時の能力低下を前提に、作業計画を立てる

- ✅ 法令・安全基準を満たした運用が前提になる(要件は現場・機種・体制で変動)

実作業の作業半径は「吊り上げ位置」と「荷を置く位置」の両方で見ます。片側だけ半径を満たしても、旋回して置く側で半径が増えると条件が変わります。伸長時の能力低下は、当日の段取りを増やすだけでなく、作業中止や機種変更につながるため、事前に余裕を見込むことが重要です。

油圧伸縮ジブ型トラッククレーンの仕組み(仕様の理解)

結論:油圧伸縮ジブは、ジブを段階的に伸縮させて到達範囲を調整し、現場条件に合わせて作業半径を作りやすい方式です。

理由:到達範囲を「伸ばす/戻す」で調整できるため、段取りが多い現場で手戻りが起きにくくなります。

補足:到達範囲が変わると、作業半径の条件も変わります。作業半径が変わると、定格荷重(能力)の前提も変わります。

伸縮の操作自体は直感的でも、実務では「伸ばして届く」だけでなく「伸ばした状態で吊れる条件に入る」ことが必要です。伸ばした結果として能力条件が厳しくなる場合は、吊り荷を軽くする、仮置きを増やして半径を短くする、据え付け位置を変えるなど、段取り側で調整する発想が求められます。

油圧伸縮ジブとは(構造の要点だけ)

- 🧩 ジブを伸縮させて到達範囲を調整する

- 🧩 到達範囲の調整=作業半径の設計に直結する

- ✅ 作業半径が決まると、作業可否(能力条件)の判断がしやすくなる

油圧伸縮は「段階的に長さを合わせられる」点が強みですが、同時に「長さを変えるたびに条件が変わる」点が注意点でもあります。現場で伸縮を多用する場合は、合図・周辺確認・立入管理の手順も合わせて整えると、段取り重視のメリットが活きます。

ワイヤー式・ラチスジブとの違い(比較の入り口)

- 🔍 比較の結論:方式が違うと「得意/不得意」が変わる

- ✅ 油圧伸縮ジブは段取り・省スペースの相性が出やすい

- 📌 重量物・長距離吊りが主目的の現場は、方式を広く比較する余地がある

方式の優劣を決めるのではなく、現場条件に対してどの方式が合うかを見ます。

比較は「最大性能の数字」ではなく、「現場の制約に対して手戻りが減るか」で行います。油圧伸縮ジブは微調整が効きやすい反面、伸長時の能力条件を無視すると段取りが崩れます。方式を広く比較する場面では、作業内容が重量寄りなのか、距離寄りなのか、反復作業なのかを先に整理すると判断が早くなります。

ユニック車として見た“できること/できないこと”の線引き

- ✅ できる:狭い現場での段取り重視作業(設置条件を満たす前提)

- ✅ できる:到達範囲の微調整が多い作業(作業半径を設計しやすい)

- ⚠️ できない:重量物・長距離吊りが主目的の運用を前提にした“万能扱い”

- ⚠️ できない:作業半径と能力条件を未確認のまま進める運用

油圧伸縮ジブが向くのは「段取りと省スペースが勝ち筋になる現場」です。重量物・長距離吊りが中心なら、方式選定は広く比較する必要があります。

可能だが注意が必要なパターンとして、吊り荷が軽量でも「障害物回避のため半径が増える」「上空干渉でジブ角度が制限される」場合は、能力条件と干渉条件の両方で詰まりやすくなります。できる作業の範囲は、据え付け位置の自由度が確保できるかで大きく変わります。

選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)

結論:油圧伸縮ジブ型を選ぶ判断は、作業半径と設置条件を先に決め、運用前提(レンタル/保有/外注)まで含めて整合させると失敗しません。

理由:現場で詰むポイントは、ほぼ「半径の読み違い」「設置条件の読み違い」「体制の読み違い」に集約されます。

補足:最初に最大吊り能力の数字を追うと、現場条件が後追いになり、段取り崩壊が起きます。

半径の読み違いは「吊り位置」だけでなく「置き位置」「旋回経路」を含めて見落としが起きます。設置条件の読み違いは、アウトリガー展開の可否だけでなく、路盤の状態、傾斜、沈下リスク、周囲の立入管理範囲の確保で発生します。体制の読み違いは、合図者の配置、誘導と玉掛けの分担、当日の責任者の指揮系統が曖昧な場合に起きやすくなります。

現場適合チェックリスト(必須)

- ✅ 設置スペース:アウトリガー展開、車両の据え付け位置、退避スペース

- ✅ 旋回スペース:吊り荷の移動経路、障害物、上空の干渉

- ✅ 実作業の作業半径:最大ではなく「実際に吊る位置」の半径

- ✅ 吊り荷の性質:重量・形状・頻度(繰り返し作業の有無)

- ✅ 運用前提:レンタル/保有/外注、操作担当、段取り回数

設置スペースは「置けるか」ではなく「安全に展開できるか」で見ます。旋回スペースは上空干渉があると実質的に使用角度が制限されるため、障害物の位置と高さを事前に固定しておくと判断が早くなります。実作業の作業半径は、測り方が曖昧だと判断がぶれるため、現場図面や写真で吊り位置と置き位置を見える化することが有効です。

| 比較観点 | 油圧伸縮ジブ型 | 他方式(比較対象の考え方) |

|---|---|---|

| 向く現場 | 省スペース・段取り重視(到達範囲の調整が多い) | 重量物・長距離吊りが中心など、条件が異なる現場 |

| 苦手になりやすい条件 | 伸長時の能力条件を無視した運用 | 方式ごとの制約が別に存在するため、現場条件で比較が必要 |

| 判断で見るポイント | 実作業の作業半径→能力条件→設置条件の順 | 作業内容(重量・距離・頻度)を起点に、方式の得意/不得意を照合 |

失敗例→回避策(必須)

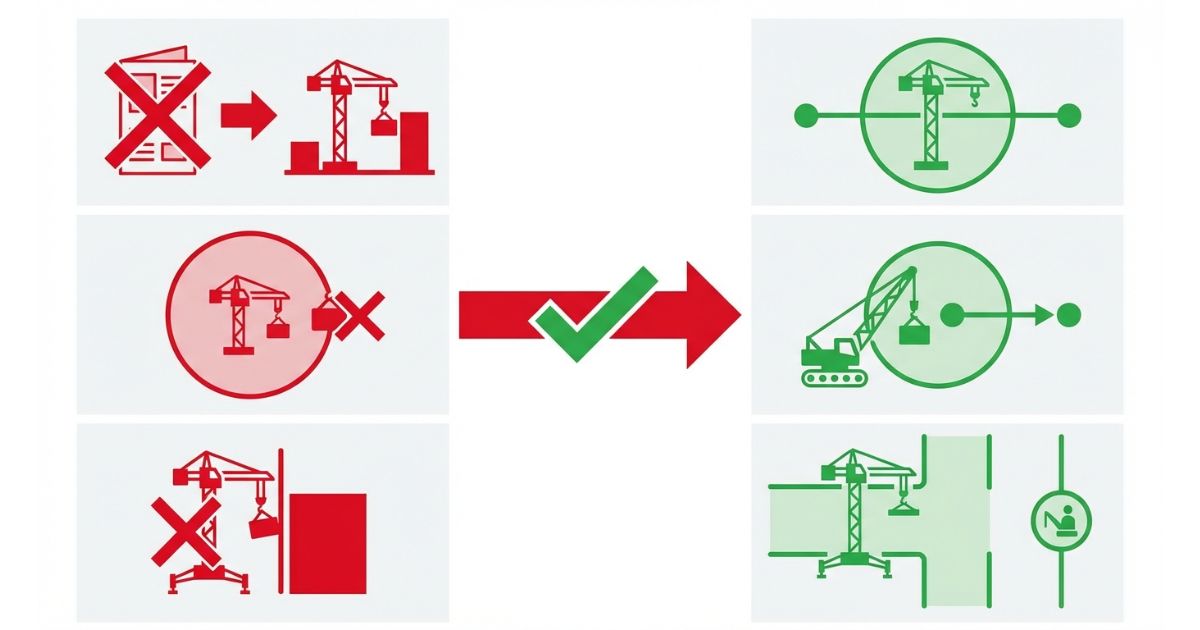

- ⚠️ 失敗例1:最大吊り能力だけで決めて、実作業の作業半径で詰む

✅ 回避策:実作業の位置を先に決め、作業半径ベースで逆算する - ⚠️ 失敗例2:2t・3tで「伸ばせば届く」を前提にして段取り崩壊

✅ 回避策:伸長時の能力低下を前提に、配置計画と段取り回数を見積もる - ⚠️ 失敗例3:設置場所を軽視して当日進められない

✅ 回避策:据え付け位置・展開条件・退避スペースを事前に手順化する

失敗例1は「吊り位置」だけで半径を見てしまい、旋回後の「置き位置」で半径が増えて条件が外れることで起きやすくなります。失敗例2は、届く距離の確保に意識が寄り、能力条件と段取りの増加を見積もれない場合に起きます。失敗例3は、アウトリガーの展開だけで判断し、地盤や退避動線、立入管理まで含めた据え付け条件を固定できない場合に起きやすくなります。

能力条件の確認ポイントを先に押さえてから比較表を読み直したい場合は、【トラッククレーンの性能・能力表】正しい読み方と確認ポイントで「見る順番」を揃えると、最大吊りの数字に引っ張られず判断できます。

購入前/レンタル前の確認手順(実務テンプレ)

- ✅ 現場条件を固定:設置スペース、搬入導線、障害物、上空干渉

- ✅ 必要作業を固定:吊り位置、移動経路、段取り回数

- ✅ 作業半径を固定:最大ではなく実作業の半径

- ✅ 候補方式を選定:油圧伸縮ジブを第一候補にするかを判断

- ✅ 仕様確認:能力条件、運用前提(レンタル/保有/外注)を整合

- ✅ 当日段取り:据え付け位置、退避、合図、周囲養生を決める

仕様確認では、能力条件だけでなく「使用制限」「作業姿勢の制約」「必要な合図体制」まで確認すると、当日判断を減らせます。当日段取りは、立入管理の範囲と合図者の立ち位置を決めてから、吊り荷の移動経路を固定すると手戻りが減ります。

費用感・レンタル/購入/外注の考え方(条件提示で整理)

結論:油圧伸縮ジブ型の選択は、方式の適合だけでなく、出動頻度・段取り回数・体制で「レンタル/保有/外注」を分けると合理的です。

理由:同じ方式でも、運用前提が違うとコストとリスクの出方が変わります。

補足:費用の最適解は一律ではありません。現場条件と運用体制を固定した上で、比較します。

レンタルは「適合確認を短期間で行える」点が強みですが、現場の段取りが固定できないと、毎回の確認コストが増える場合があります。購入は出動頻度が高いほど合理性が出ますが、操作体制と安全教育、点検・整備の運用が固定できない場合は、保有のメリットが薄れることがあります。外注は費用だけでなく、リスクと作業可否の確実性を重視する場面で検討価値が高くなります。

レンタルが向くケース(条件付き)

- ✅ スポット現場での出動が中心

- ✅ 方式の適合確認が目的(まず現場で検証したい)

- ✅ 保有コストや整備・管理の負担を増やしたくない

スポット現場では、事前に作業半径と据え付け条件を固定しきれない場合があります。レンタルで現場の制約を実際に確認し、次回以降の段取りを標準化できると、方式選定の精度が上がります。

購入(保有)が向くケース(条件付き)

- ✅ 出動頻度が高い(段取りが日常業務に近い)

- ✅ 段取り回数が多く、現場対応の再現性が求められる

- ✅ 社内で運用が固定でき、操作体制と安全ルールを整えやすい

保有の効果が出やすいのは、現場条件のパターンがある程度決まっていて、作業半径の見立てと据え付け判断を社内で標準化できる場合です。操作担当が固定できる場合は、合図・誘導との連携も安定し、段取り重視の強みが活きます。

外注(クレーン作業委託)を検討する判断ライン

- ✅ 作業内容が重量物・長距離吊り寄りで、方式選定の幅が広い

- ✅ 現場条件が厳しく、据え付けや安全管理の要求が高い

- 🧭 自社保有にこだわらず、作業可否とリスクで判断する

外注を検討する場面は、作業可否が微妙で当日の判断が増えそうな場合です。現場条件が厳しいほど、据え付け・立入管理・合図体制まで含めて一体で対応できる体制の有無が、結果の安定性に直結します。

安全・法規・資格の注意(確認手順として設計)

結論:安全・法規・資格は「断定」ではなく「確認手順」に落とすと、現場で迷いにくくなります。

理由:要件は、機種の仕様、現場条件、運用体制、事業者ルールで変わります。

補足:この章では、最終判断先を明確にし、確認の順番を固定します。

資格や安全要件は「クレーン作業だから一律」と考えると誤認が起きやすくなります。車両の運転、クレーン操作、玉掛け、合図、立入管理の役割分担がどうなるかで、必要な教育・資格の整理が変わります。法規違反になりやすい誤認パターンとして、作業計画の省略、能力表の未確認、立入管理の軽視が重なると、現場で判断が先送りされやすくなります。

安全・法規で“断定しない”ための前提

- 🧩 現場条件・機種・運用体制で要件が変わる

- ✅ 事業者の安全ルールを最優先にする

- ✅ メーカー資料・公的機関資料で最終確認する

最終確認先を先に決めることで、現場で「誰が判断するか」が曖昧になる状態を避けられます。機種の取扱説明書や施工要領、事業者の安全基準、必要に応じて関係機関への確認を組み合わせると、条件付きでの判断がしやすくなります。

作業可否に直結する確認項目(手順)

- ✅ 事業者の安全ルール:現場ルール、指揮系統、合図、立入管理

- ✅ 機種の仕様:作業半径条件、能力条件、使用制限

- ✅ 現場条件:据え付け位置、展開条件、上空干渉、搬入導線

- ✅ 運用者の体制:資格・社内教育・当日の配置(誘導/合図)

確認の順番を固定すると、当日の判断が「感覚」から「条件」に戻ります。機種の仕様は、能力条件だけでなく、作業姿勢や使用制限の前提があるため、作業半径と合わせて照合すると安全側に寄せやすくなります。

やってはいけない運用(NG例)

- ⚠️ 条件無視の過信運用(作業半径・能力条件の未確認)

- ⚠️ 仕様未確認のまま作業を進める(当日判断の先送り)

- ⚠️ 安全基準を軽視した段取り(退避・立入管理・合図の不徹底)

NG運用は、単独で起きるよりも複数が重なったときにリスクが急に上がります。能力条件を未確認のまま進めると、途中で作業中止になり、段取り変更と立入管理のやり直しが発生しやすくなります。

FAQ(簡潔回答)

油圧伸縮ジブは“伸ばせば届く”ので万能?

万能ではありません。油圧伸縮ジブの適合判断は、実作業の作業半径と伸長時の能力条件を前提に行います。

次に確認すべきポイントは、吊り位置と置き位置の半径が同じ条件に入るか、能力条件に余裕があるかです。

2t・3tでも同じ感覚で使える?

同じ感覚は危険です。2t・3tでは車両条件により、作業半径と能力条件の前提が変わります。段取り回数と据え付け条件も合わせて見ます。

次に確認すべきポイントは、アウトリガー展開の余裕と退避スペース、実作業の半径で能力条件に入るかです。

選定で最初に見るべきポイントは?

最大吊り能力ではなく、実作業の作業半径と必要作業内容です。作業半径を固定すると、方式と機種の比較が進めやすくなります。

次に確認すべきポイントは、能力表の読み方と、作業姿勢・使用制限を含めた仕様条件の照合です。

レンタルと購入で判断軸は変わる?

判断軸の中身は同じですが、優先度が変わります。レンタルは適合確認とスポット対応、購入は頻度と体制の固定が焦点になります。

次に確認すべきポイントは、出動頻度と段取り回数に対して、操作体制と安全ルールを社内で固定できるかです。

まとめ & CTA(要点→次の行動)

結論:油圧伸縮ジブ型トラッククレーンは、省スペース・段取り重視の現場で力を発揮します。判断は最大吊り能力ではなく、実作業の作業半径を起点に行います。

理由:作業半径が決まると、能力条件・設置条件・運用前提の整合が取りやすくなり、現場の手戻りが減ります。

補足:2t・3tクラスでは、伸長時の能力低下を前提にした段取り設計が必要です。安全・法規・資格は確認手順として固定し、当日判断を減らします。

段取り重視の現場では、半径を短くするために据え付け位置を工夫できるかが重要です。搬入導線と退避スペースを含めて据え付け位置を固定し、能力条件の余裕を確保できる場合は、油圧伸縮ジブ型のメリットが出やすくなります。

要点(迷ったときのチェック3つ)

- ✅ 実作業の作業半径を先に固定できているか

- ✅ 伸長時の能力条件を前提に段取りを組めているか

- ✅ 据え付け位置と展開条件を事前に手順化できているか

3つのチェックは、現場の計画段階で決めるほど効果が出ます。作業当日に判断が増えるほど、段取り重視のメリットが薄れやすくなります。

クイック診断(3択)

- ✅ A:狭い現場・段取り多め → 油圧伸縮ジブ型を第一候補にしやすい

- ✅ B:重量物・長距離吊り中心 → 方式を広く比較、外注も含めて検討しやすい

- ✅ C:出動頻度が読めない → レンタルで適合確認してから判断しやすい

次の行動:現場条件(スペース・実作業の作業半径・吊り荷・運用前提)をチェックリストに当てはめ、適合する場合はレンタルで検証し、購入/外注も含めて最適解を選びます。

コメント