トラッククレーンの手配前に「届くのか」「吊れるのか」が不安になる場面は多い。現場で作業が止まる事態は、段取り・費用・安全のすべてに影響する。

結論:作業半径と作業範囲を条件付きで読み取れば、現場で「届くか・吊れるか」は判断できる。

独自価値:数値や図の説明に留まらず、判断に使える線引き(できる/できないの境界)と確認手順まで落とし込む。

- ✅ 現場条件に対して必要な作業半径・作業範囲を満たすかを事前に判断できる

- ✅ 性能表・作業範囲図の読み取りを、現場で使える手順にできる

- ✅ 不足する場合の代替策(段取り変更・機種変更・外注)を決められる

著者:ユニック車ガイド編集部(現場手配・安全配慮担当)

実務で使える判断軸と確認手順を最優先し、最大値だけの断定を避けて条件付きで結論を提示する。

まず「現場条件(吊り位置と設置条件)」を固定し、次に「アウトリガー条件」と「ブーム条件」を合わせてから作業半径・作業範囲を照合する。最大値だけでOK判断はせず、条件が合わなければ作業を止める前提で計画する。

作業半径の数字がなぜ能力低下に直結するのかを先に整理したい場合は、【トラッククレーンの作業半径とは】能力が低下する考え方で前提(半径が伸びるほど吊れる重量が落ちやすい)を押さえてから、現場条件の線引きを行うと判断が安定する。

まず押さえる全体像(なぜ迷うのか)

現場で起きる典型の悩み(ペルソナの課題)

結論:トラッククレーンの判断が難しくなる原因は、作業半径と作業範囲を別物として扱わず、条件を固定しないまま判断してしまう点にある。

理由:「半径が足りない」問題は届かない状態を指し、「範囲が足りない」問題は角度や高さが合わない状態を指す。作業半径と作業範囲を混同すると、必要条件が抜け落ちる。

- ✅ 「半径が足りない」=水平距離が足りず、吊り位置に届かない

- ✅ 「範囲が足りない」=高さ・角度・障害物条件が合わず、到達できない

- ✅ 手配側(施工側)とオペ側で「半径」の起点・測り方がズレる

作業半径・作業範囲の誤解が招くトラブル

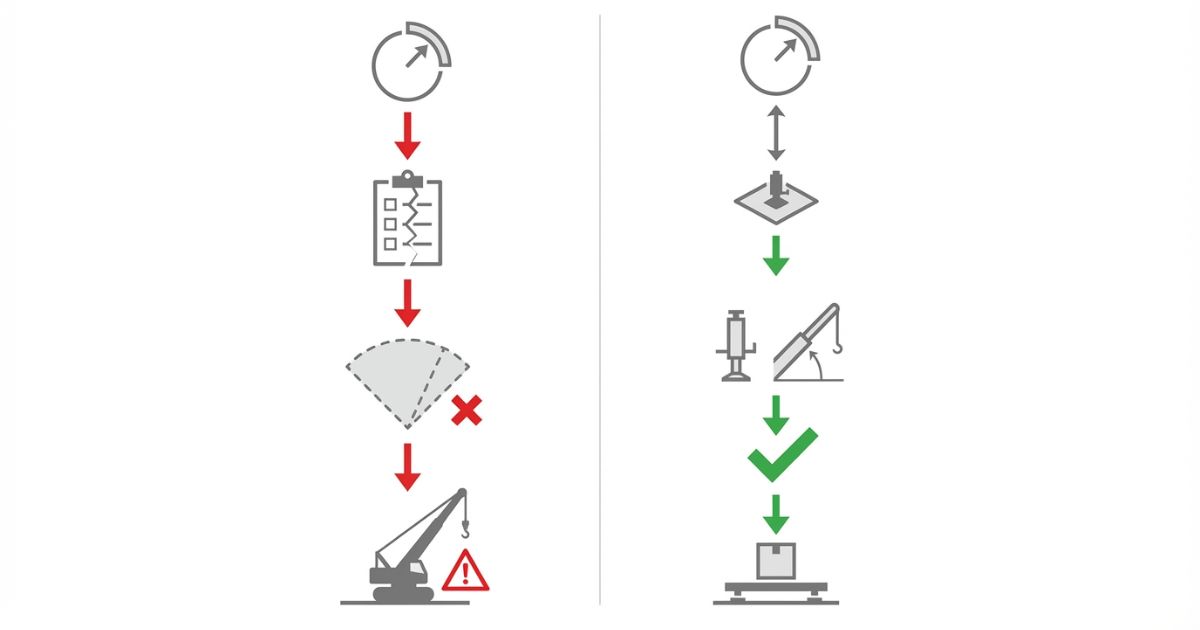

結論:誤解があると、当日の作業不可や、余計な機種アップが起きやすい。

理由:性能表・作業範囲図は条件付きで成立する。条件が違うまま進めると、現場到着後に成立しない状況が起きる。

- ⚠️ 当日作業不可(設置できない・届かない・条件が違う)

- ⚠️ やり直し・再手配(段取りと費用が増える)

- ✅ 安全余裕の不足(最大値寄りの計画になりやすい)

- ✅ 余計な機種アップ(必要以上の能力で手配してしまう)

この記事の判断ゴール(読後にできること)

結論:必要半径・必要範囲を言語化し、性能表・作業範囲図で可否チェックできる状態を作る。

理由:判断の材料が「現場条件」と「条件付き資料」の照合に揃えば、迷いが減る。

- ✅ 現場条件を「水平距離」「到達位置(高さ)」「設置条件」で整理できる

- ✅ アウトリガー条件・ブーム条件を揃えて資料に照合できる

- ✅ 不足時の代替策へ切り替える判断ができる

結論と判断軸(最短で迷わない)

結論(summaryConclusionの要約)

結論:トラッククレーンの作業可否は、作業半径と作業範囲を性能表・作業範囲図から正しく読み取り、現場条件と照合することで事前に判断できる。

理由:作業半径と作業範囲は固定値ではなく、アウトリガーの張出やブーム長・ブーム角度などの条件で変化する。

具体:「届くか」だけでなく「条件が合っているか」を先に揃えると、手配前に成立可否が見える。

判断軸(decisionAxis)

結論:主軸は「現場条件に対して必要な作業半径・作業範囲を満たしているか」で、補助軸は条件の固定に置く。

理由:同じ機種でもアウトリガーやブーム条件が異なると成立が変わるため、条件を固定してから照合する必要がある。

- ✅ 主軸:現場条件に対して必要な作業半径・作業範囲を満たしているか

- 🔍 副軸:アウトリガー設置条件

- 🔍 副軸:ブーム条件による能力変化

- 🔍 副軸:車両クラス・機種特性

重要条件(importantConditionsの先出し)

結論:アウトリガー条件とブーム条件を揃えない限り、作業半径・作業範囲の比較は成立しない。

理由:作業半径・作業範囲は「条件付きの値」であり、最大作業半径は安全に作業できる範囲を保証するものではない。

- ✅ アウトリガーの張出条件によって作業半径・作業範囲は変化する

- ✅ ブーム長・ブーム角度ごとに作業可能範囲と能力は異なる

- ⚠️ 最大作業半径は安全に作業できる範囲を保証するものではない

用語と定義(ここでズレをゼロにする)

作業半径とは(現場での“距離”の基準を統一)

結論:作業半径は「どこを起点に、どこまでの水平距離として扱うか」を現場で統一してから使う指標になる。

理由:作業半径の起点や測り方がズレると、同じ数字でも「届く/届かない」の判断が変わってしまう。

具体:手配の段階で「作業半径の起点」を社内で統一し、依頼時に同じ基準で共有する。現場メモに残すと認識ズレが減る。

🧩 現場で統一したい項目

- ✅ 作業半径の起点(旋回中心など、社内で基準を固定)

- ✅ 吊り荷の位置の取り方(荷の中心・吊り点など、現場で統一)

- ✅ 計測の方法(メジャー/図面寸法/現場マーキング)

作業範囲とは(“届くエリア”を図で理解する)

結論:作業範囲は、作業半径だけでなく高さ・角度などを含めた「到達できるエリア」を表す。

理由:水平距離が足りていても、必要な高さや角度が成立しない場合は到達できない。

具体:作業範囲図は「どのブーム条件・どのアウトリガー条件の図か」を先に固定してから、必要な到達位置が範囲内かを確認する。

混同しやすい用語(短く整理)

結論:作業半径・作業範囲・最大値・条件付き値を区別すると、判断ミスが減る。

理由:最大値だけで判断すると、条件が合っていない状態で「できる」と誤認しやすい。

| 用語 | 現場判断での意味 | 注意点 |

|---|---|---|

| 作業半径 | 水平距離の基準 | 起点・測り方の統一が必要 |

| 作業範囲 | 到達エリア(高さ・角度を含む) | 条件が違うと図が変わる |

| 最大値 | 参考の上限値 | ⚠️ 最大値だけで作業可否を断定しない |

| 条件付き値 | アウトリガー・ブーム条件で成立する値 | 条件固定→照合の順で判断する |

性能表・作業範囲図の読み方(現場判断の型)

読む前に決める「現場条件」チェック項目(チェックリスト)

結論:性能表・作業範囲図に当てはめる前に、現場条件を先に固定する。

理由:現場条件が曖昧だと、条件付き資料に照合できず、最大値判断に流れやすい。

具体:吊る位置と設置位置を決め、必要な水平距離と到達位置(高さ)をメモに落とす。障害物と設置スペースも同時に確認する。

✅ 現場条件チェックリスト

- ✅ どこからどこへ吊るか(吊り位置・荷の到達位置)

- ✅ 障害物の有無(建物・電線・足場・樹木など)

- ✅ 設置可能スペース(アウトリガーが置けるか)

- ✅ 地盤・段差の有無(設置条件が変わる要因)

アウトリガー条件の見落としを防ぐ

結論:アウトリガーの張出条件が違うと、同じ機種でも作業半径・作業範囲は別物になる。

理由:アウトリガー設置条件は安定性に直結し、条件によって資料の前提が変わる。

具体:設置スペースが限られる現場は、張出条件を固定してから照合する。張出条件が揃わない比較は避ける。

ブーム条件(長さ・角度)で結果が変わる

結論:作業範囲は「どのブーム条件で成立するか」を特定してから判断する。

理由:ブーム長やブーム角度が変わると、到達エリアと能力の成立が変わる。

具体:必要な到達位置が範囲内に入っていても、ブーム条件が違えば成立しない場合がある。資料上の条件表示を先に揃える。

判断に使う読み取り手順(手順化)

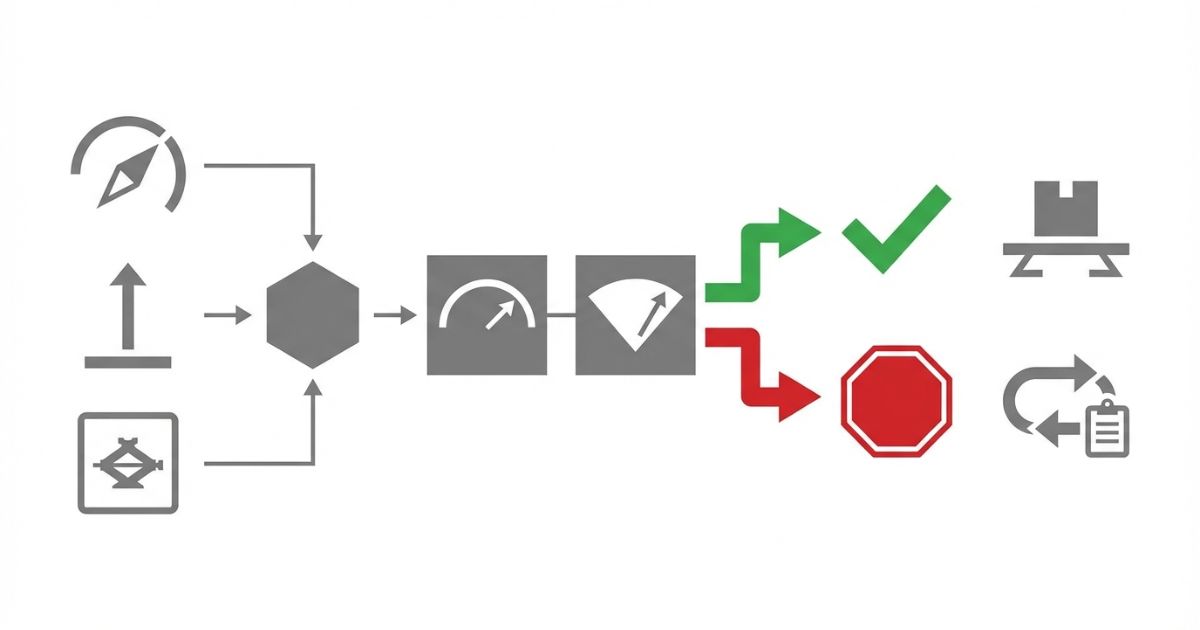

結論:現場条件→アウトリガー条件→ブーム条件→照合の順で揃えると、作業可否の判断が安定する。

理由:条件が揃っていない照合は、最大値判断や誤解につながる。

具体:次の手順を、そのまま現場メモや依頼書に転記して運用する。

- 現場条件を数字とメモで固定(吊り位置・到達位置・必要水平距離)

- アウトリガー条件を固定(設置スペースから成立条件を決める)

- ブーム条件を合わせる(資料の前提条件を揃える)

- 「最大値」ではなく「条件一致」で可否を見る

- 不足する場合は代替策(設置位置変更・機種変更・外注)へ切り替える

作業範囲図を「現場計画のチェック」に落とし込む見方を確認したい場合は、【トラッククレーンの作業範囲】現場計画での正しい見方で、図の前提条件(アウトリガー・ブーム)と見落としやすい到達条件を整理してから照合すると、当日の不成立リスクを減らせる。

できること/できないこと(線引きを明確化)

「届く」と「吊れる」は別(誤解ポイントの潰し込み)

結論:作業範囲に入っていても、吊れるとは限らない。到達と成立は分けて判断する。

理由:作業範囲は到達可能エリアを示すが、作業可否は条件付きで成立するため、到達だけで断定できない。

具体:必要な到達位置が範囲内でも、アウトリガー条件やブーム条件が違うと成立しない場合がある。条件一致の確認が必要になる。

最大作業半径の扱い方(断定しない言い切りライン)

結論:最大作業半径は参考の上限値であり、最大値だけで作業可否を断定しない。

理由:最大作業半径は安全に作業できる範囲を保証するものではなく、条件が揃わないと同じ数字でも成立が変わる。

具体:可否判断は「現場条件」「アウトリガー条件」「ブーム条件」を揃えて照合し、安全余裕を含めて決める。

ユニック車とトラッククレーンの考え方の共通点・違い(範囲内で整理)

結論:作業半径・作業範囲で判断する考え方は共通だが、機種特性によって現場対応力は変わる。

理由:同じ作業半径でも、設置条件や条件の幅が異なると運用の難易度が変わる。

具体:現場が狭い場合はアウトリガー条件が成立しやすいか、到達位置の自由度があるかを副軸として扱う。

選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)

手配・選定のチェックリスト(そのまま使える形)

結論:必要半径と必要到達位置を先に固定し、設置条件と一緒に手配先へ共有する。

理由:手配先と条件が揃うと、性能表・作業範囲図の照合が同じ前提で進み、認識ズレが減る。

具体:以下の項目を1枚にまとめて、相談時に同じ条件で伝える。

- ✅ 必要作業半径(水平距離)

- ✅ 必要到達位置(高さ・設置先)

- ✅ 設置条件(アウトリガーが置けるスペース)

- ✅ 障害物(電線・建物・足場など)

- ✅ 作業手順(吊り上げ回数・搬入経路・作業時間帯)

比較表(テンプレ)

結論:比較は「必要半径・必要範囲を満たすか」を最上段に置き、条件の余裕で並べる。

理由:最大値の比較は意味が薄く、条件一致の可否と余裕が実務判断に直結する。

具体:下の表は、社内検討やレンタル会社への相談メモとして使える。

| 比較項目 | 候補A | 候補B |

|---|---|---|

| 必要作業半径を満たすか | (可/条件付き可/不可) | (可/条件付き可/不可) |

| 必要到達位置(高さ・角度)を満たすか | (可/条件付き可/不可) | (可/条件付き可/不可) |

| アウトリガー条件の余裕 | (余裕あり/ギリギリ) | (余裕あり/ギリギリ) |

| ブーム条件の余裕 | (余裕あり/ギリギリ) | (余裕あり/ギリギリ) |

| 現場制約(障害物・搬入・設置)への適合 | (適合/要調整) | (適合/要調整) |

失敗例→回避策(3パターン)

結論:失敗は「半径だけ」「最大値だけ」「条件を曖昧に依頼」の3つに集約される。回避は条件固定で実現できる。

理由:作業半径・作業範囲の資料は条件付きのため、条件が揃わない判断は誤差が大きくなる。

- ⚠️ 失敗例1:作業半径だけ見て作業範囲(高さ・角度)を落とす

→ 回避策:必要到達位置(高さ・設置先)を先に固定する - ⚠️ 失敗例2:最大値だけで判断する

→ 回避策:アウトリガー条件とブーム条件を揃えて条件一致で再チェックする - ✅ 失敗例3:アウトリガー条件を曖昧に依頼する

→ 回避策:張出条件が成立する設置スペースを言語化して共有する

費用感・レンタル/購入/外注の考え方(条件提示で一般化しすぎない)

費用が増える典型パターン(判断に直結する観点)

結論:費用増は「機種アップ」よりも「再手配・追加日・条件難化」で発生しやすい。

理由:現場条件と資料条件が揃わないと当日成立しない可能性が上がり、再調整が必要になる。

- ✅ 機種アップ(必要条件の見誤りで過大な手配になる)

- ✅ 再手配(当日成立しないことで段取りが崩れる)

- ✅ 追加日(時間内に収まらず日程が延びる)

- ✅ 搬入・設置条件の難化(狭所・障害物で条件が厳しくなる)

レンタルで詰まらない依頼の出し方(確認項目)

結論:レンタル相談は「作業半径・到達位置・設置条件」をセットで伝えると成立しやすい。

理由:手配先が同じ条件で性能表・作業範囲図を照合でき、認識ズレが減る。

✅ 依頼時に固定して伝える項目

- ✅ 必要作業半径(水平距離)

- ✅ 必要到達位置(高さ・設置先)

- ✅ アウトリガー設置条件(置ける幅・障害物)

- ✅ ブーム条件の制約(障害物や上空制限がある場合)

購入・外注の判断の置き方(安全な言い切り)

結論:購入か外注かは、作業頻度・現場パターンの固定度・手配コストで判断し、条件が揃わない場合は外注が安全側になる。

理由:条件が毎回変わる現場は、機種特性や設置条件の判断が難しく、手配の柔軟性が必要になる。

具体:同じ現場条件が繰り返される場合は購入の検討余地が出る。現場条件が都度変わる場合は外注で条件一致の確認を徹底する。

安全・法規・資格の注意(確認手順に落とす)

安全面で最低限押さえる確認手順

結論:作業前に「資料条件」と「現場条件」の一致を再確認し、条件が合わない場合は作業を止める判断基準を持つ。

理由:作業半径・作業範囲は条件付きのため、当日の設置条件や制約が変わると成立が崩れる。

具体:性能表・作業範囲図の前提条件(アウトリガー・ブーム)を再確認し、条件が揃わない場合は代替策へ切り替える。

✅ 作業前の確認手順

- ✅ 現場条件(吊り位置・到達位置・必要半径)が変わっていないか確認する

- ✅ アウトリガー設置条件が成立しているか確認する

- ✅ ブーム条件が資料前提と合っているか確認する

- ✅ 条件が合わない場合は作業を止め、段取り変更または再手配へ切り替える

法規・資格は「現場で確認する」スタンス

結論:免許・資格・社内ルール・現場管理者の指示を前提に、現場の手順で必ず確認する。

理由:作業可否や安全配慮は現場条件で変わり、一般論の断定は危険になる。

具体:作業開始前に、現場の管理者・手配先・オペレーターと条件を揃え、必要な手順に従って確認する。

FAQ

作業半径は現場でどう測る?

回答:作業半径の起点と吊り荷の位置の取り方を固定し、同じ基準で共有して測る。図面寸法と現場計測のどちらを採用するかも統一する。

作業範囲図はどれを見ればいい?

回答:アウトリガー条件とブーム条件を先に固定し、その条件に対応した作業範囲図を選んで必要到達位置が範囲内か確認する。

最大作業半径に入っていればOK?

回答:最大値だけでは断定できない。現場条件・アウトリガー条件・ブーム条件を揃えて条件一致で照合し、安全余裕を含めて判断する。

作業半径が足りないときは?

回答:設置位置の変更、障害物回避、機種変更、外注の順で検討する。条件が揃わない場合は作業を止める判断が必要になる。

ユニック車でも同じ考え方?

回答:作業半径・作業範囲で判断する考え方は基本的に同じ。機種特性や設置条件の幅が異なるため、条件固定と照合の手順は共通で運用する。

まとめ+CTA(次に取る行動を明示)

要点:作業半径・作業範囲は条件付きで読み取り、現場条件と照合して判断する。最大作業半径だけで作業可否を断定しない。

- ✅ 現場条件(吊り位置・到達位置・必要半径)を数字で固定する

- ✅ アウトリガー条件とブーム条件を揃えて性能表・作業範囲図に照合する

- ✅ 不足時は代替策(段取り変更・機種変更・外注)へ切り替える

🧭 次の行動:現場条件(吊り位置・到達位置・設置スペース)をチェックリストで固定し、アウトリガー条件とブーム条件を揃えたうえで性能表・作業範囲図に照合して、手配先へ同じ条件で相談する。

コメント