現場で「どのギアを使うべきか」「積載や坂で合っているか」が曖昧なままだと、発進や登坂、低速作業のたびに迷いが増えやすいです。

結論:トラックのギアは「重さと作業に合わせて使い分けるもの」で、理解不足のままの運転はリスクが高いです。

この記事では、仕組み説明で終わらせず、ユニック車・クレーン付きトラックの現場条件も含めて「どの条件でどう判断するか」を判断軸として整理します。

この記事で判断できること:積載・坂道・低速作業・ユニック作業の条件別に、適切なギア選択と注意点を自分の現場に当てはめて整理できます。なお、ギア操作の前提になるMT・ATの特性を先に整理したい場合は、トラックのミッション(MT・ATの違いと特徴)を確認すると判断がぶれにくくなります。

著者:ユニック車ガイド編集部

現場実務と安全配慮を優先し、断定しすぎず「判断軸」と「確認手順」を示す方針で編集しています。

操作の正解は車種や条件で変わります。この記事では、積載量・坂道・低速作業の3条件に分けて、迷ったときの判断順をチェックリスト化します。

なぜ「トラックのギア」は迷いやすいのか(課題の全体像)

乗用車感覚が通用しにくい理由

結論:トラックのギアは、走るための操作というより「重さと仕事に合わせる調整」として考える必要があります。

理由:トラックは積載量が変わり、坂道や現場内の低速走行など、負荷の変動が大きい条件で使われやすいからです。

補足:同じ道路でも、空荷と積載では車両の反応が変わりやすく、同じギア選択が常に正解になりません。

具体:発進・登坂・低速作業の3場面で迷いが出やすく、ここを整理すると判断が安定します。

現場で起きる典型的な困りごと

結論:迷いが出やすいのは、ギア選択を「速度」だけで考えてしまう場面です。

理由:積載・坂道・低速作業では、速度よりも「負荷に耐える安定」が優先になることが多いからです。

補足:ユニック車・クレーン付きトラックは、作業前後の位置合わせや現場内移動で低速安定が求められやすいです。

- ✅ 発進でぎくしゃくして操作が落ち着かない

- ✅ 坂道で失速しそうで不安になる

- ✅ 低速作業でギアが合わず前後が滑らかにならない

- ✅ ギア選択が合っているか自信が持てない

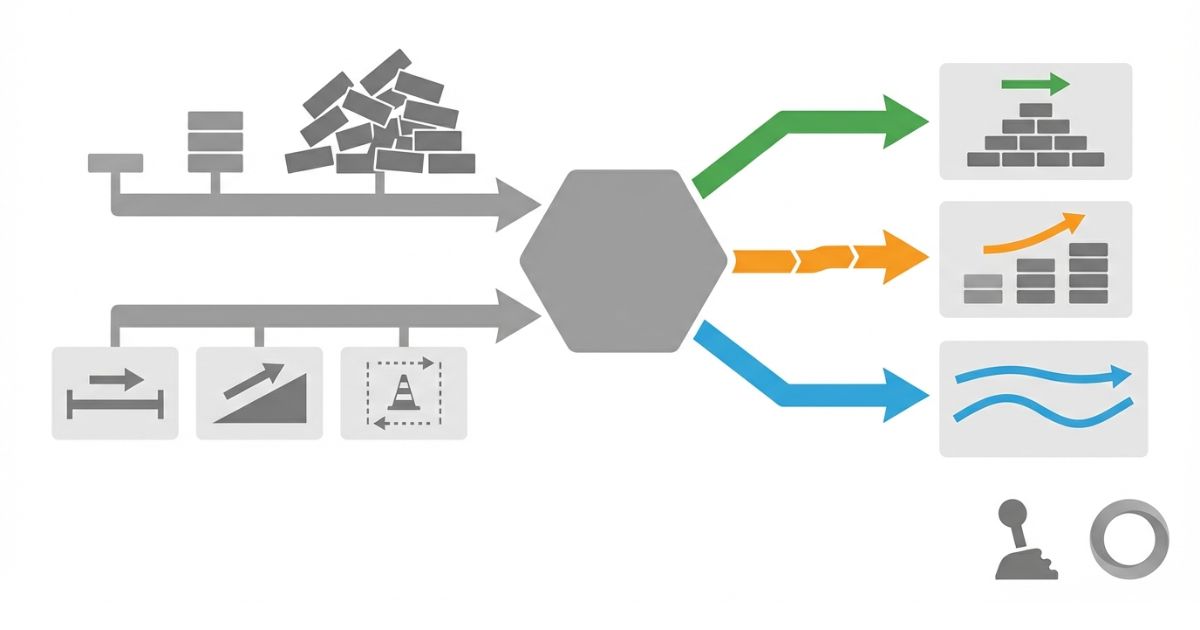

結論:ギアは“重さ×作業条件”で決める(判断軸の提示)

結論:トラックのギアは「積載量(重さ)」と「作業条件(場面)」で決めると、判断がぶれにくくなります。

理由:積載量が増えるほど低速側ギアの重要性が上がり、発進・登坂・低速作業では必要な力の出し方が変わるからです。

補足:MT・ATでも「判断の置き方」が変わります。操作が自動でも、条件の読み違いは負担や不安につながります。

具体:次の判断軸とチェックで、迷いが出る場面を先に潰します。

判断軸(Primary / Secondary)

- ✅ Primary:積載量と作業条件に対して適切なギア理解・使い分けができているか

- ✅ Secondary:車両用途(運送・ユニック作業・クレーン作業)

- ✅ Secondary:走行環境(平地・坂道・低速作業)

- ✅ Secondary:MT / AT の違いによる操作特性

迷ったときのチェック(3つ)

結論:迷いが出た瞬間は、次の3つで判断順を固定すると安全側に寄せやすいです。

- ✅ いま積載は重いか

- ✅ いまは発進・登坂・低速作業のどれか

- ✅ MT/ATの特性を踏まえた操作になっているか

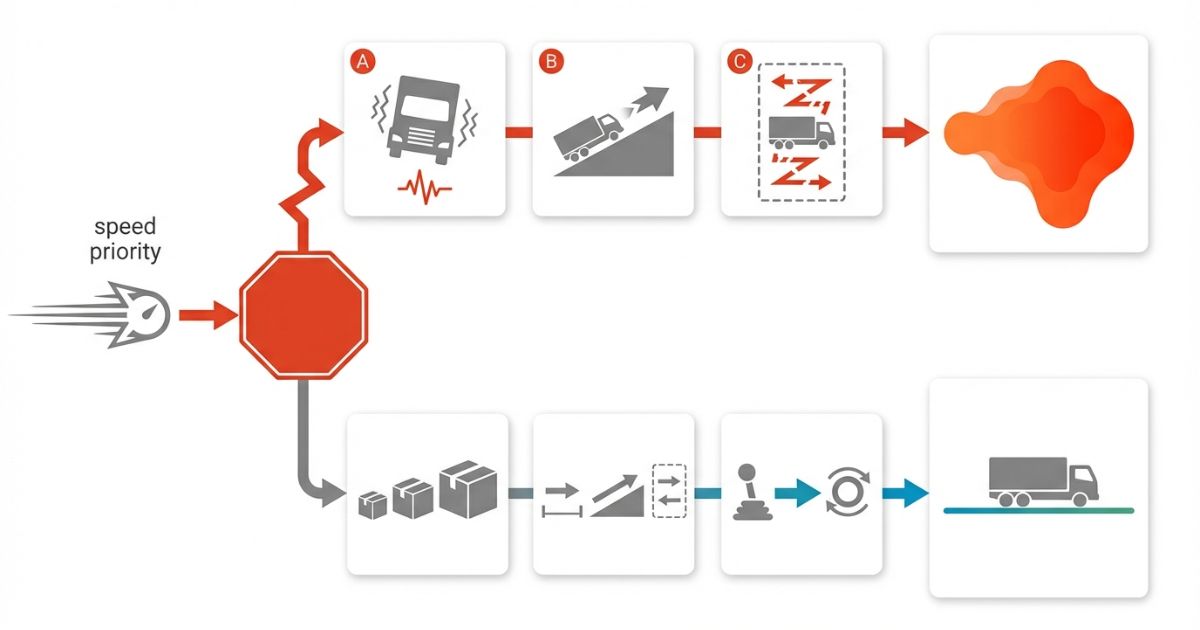

クイック診断(3択)

結論:状況を3択に落とすと、最初の判断が速くなります。

- ✅ A:空荷〜軽い積載で平地中心

- ✅ B:積載が重い、または坂道が多い

- ✅ C:現場内の低速作業が多い(ユニック作業前後を含む)

Aは巡航の安定、Bは登坂・再発進の安定、Cは低速安定を優先して判断すると迷いが減ります。

トラックのギアの仕組み(最低限ここだけ押さえる)

ギアが担う役割(何を変えているか)

結論:ギアは、同じエンジンの回転でも「力の出し方」と「速度の出し方」を切り替える仕組みです。

理由:重い荷物を動かすときは、速度よりも「押し出す力(負荷に耐える力)」が必要になりやすいからです。

補足:ギア比が低速側に寄るほど、低い速度でも力を出しやすくなり、逆に高速側は巡航向きになります。

具体:発進・登坂・低速作業は低速側で安定させ、巡航は状況に応じて無理のない範囲で切り替える考え方が基本です。

段数が多い理由(何速があるか)

結論:段数が多いのは、負荷の変動に合わせて「ちょうど良い力の位置」を細かく作るためです。

理由:積載量、坂道、現場内の低速走行など、同じ速度でも必要な力が変わる条件が多いからです。

補足:段数が多いこと自体が難しさではなく、判断基準がないことが迷いの原因になりやすいです。

具体:「重さ×作業条件」で最初に場面分類をすると、段数が多くても判断が単純化できます。

MTとATの違い(考え方の違い)

結論:違いは「操作の手間」よりも、条件に合わせた判断の置き方が変わる点です。

理由:ATは変速を補助しやすい一方で、積載・坂道・低速作業の条件が厳しいと、意図と挙動がずれる不安が出ることがあります。

補足:MTは判断を直接反映しやすい反面、操作が遅れると迷いが増える場面があります。

具体:MT・ATのどちらでも、積載と作業条件を先に固定してから操作に入ると、挙動が落ち着きやすくなります。

ユニック車・クレーン付きで押さえる追加視点

結論:ユニック車・クレーン付きトラックは、作業前後の移動や位置合わせで低速安定を優先すると安全側に寄せやすいです。

理由:現場内の小さな段差や停止・発進が多く、急な挙動が出ると不安や負担につながりやすいからです。

補足:クレーン装置の作業そのものは定格荷重や作業半径などの条件が別途関わります。走行時のギア操作は「移動の安定」に焦点を当てます。

- ✅ 位置合わせは低速で落ち着かせる

- ✅ 無理な高ギアでの発進や失速を避ける

- ⚠️ 現場ルールや安全手順がある場合は優先する

できること/できないこと(誤解ポイントを先に潰す)

できること(適切なギア選択で得られる結果)

結論:適切なギア選択は、運転の不安を減らし、車両への無駄な負担を抑える方向に働きます。

理由:発進・登坂・低速作業で、必要な力を無理なく出しやすくなるからです。

- ✅ 発進が安定しやすい

- ✅ 登坂が楽になりやすい

- ✅ 低速作業がスムーズになりやすい

- ✅ 迷いが減り、操作が落ち着きやすい

できないこと(ギアで解決できない領域)

結論:ギア操作だけで、車両仕様の限界や整備不良を埋めることはできません。

理由:積載上限や作業条件の上限は車両仕様で決まり、機械的な不具合は操作で相殺できないからです。

- ✅ 車両仕様の限界(積載・作業条件の上限)を超えることはできない

- ✅ 不具合や整備不良は操作で相殺できない

- ✅ 仕事の条件が変わる場合は、車両選定や運用条件の見直しが必要になる

要注意の誤解(現場で起きやすい)

結論:「高いギア=楽」という発想が、発進・登坂・低速作業で失敗の原因になりやすいです。

理由:負荷が大きい場面で無理に高ギア寄りにすると、失速や挙動の不安定につながりやすいからです。

- ⚠️ 高いギアで発進して不安定になる

- ⚠️ 坂道で粘れず失速しそうになる

- ✅ 段数の多さを理由に判断基準を持たないまま運転する

選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)

条件別・ギア選択チェックリスト

結論:条件別にチェックを固定すると、迷いが出る場面ほど判断が安定します。

理由:ギア選択の迷いは「条件の見落とし」から起きやすいため、確認項目を先に持つほうが安全側に寄せやすいからです。

発進時

- ✅ 積載の有無(空荷か、重いか)

- ✅ 路面状況(濡れ・段差・滑りやすさ)

- ✅ 停止→発進の頻度(渋滞・現場内移動の多さ)

坂道

- ✅ 勾配の強さ(登り始めで余裕があるか)

- ✅ 停止の可能性(信号・合流・狭路で止まるか)

- ✅ 再発進リスク(止まった場合に無理が出ないか)

低速作業

- ✅ 現場内移動(狭い場所・曲がりが多いか)

- ✅ 細かな前後(位置合わせが頻繁か)

- ✅ 作業待機(止まって動いてを繰り返すか)

ユニック作業(作業前の移動・位置合わせ)

- ✅ 作業前の移動は低速安定を優先できているか

- ✅ 位置合わせは急な挙動を避ける条件になっているか

- ✅ 現場の安全手順・誘導体制が整っているか

| シーン | 意識すべきこと(優先順位) | 避けたいこと(典型ミス) | 確認ポイント(車両仕様) |

|---|---|---|---|

| 平地巡航 | 余裕のある挙動で巡航できるか | 無理に高ギア寄りで負担を増やす | 段数・特性、用途との整合 |

| 発進 | 重さに耐える安定を優先 | 高ギア寄りでぎくしゃくする | 積載条件、発進頻度 |

| 登坂 | 失速しない余裕を確保 | 迷って操作が遅れ不安定になる | 坂の多さ、停止可能性 |

| 下り | 急な挙動を避け安定を維持 | 条件を見ずに速度だけで判断する | 現場ルール、路面状況 |

| 低速作業 | 低速安定で扱いやすくする | 無理な切り替えでギクシャクさせる | 現場内移動、前後頻度 |

| ユニック作業前後 | 位置合わせは低速安定を優先 | 急な挙動で不安・負担を増やす | 安全手順、誘導体制 |

失敗例→回避策(判断フロー化)

失敗例1:重い積載で高ギア寄り→失速しそう/負担が増える

回避策:低速側で安定させる判断を先に入れ、余裕が出てから切り替えを検討します。

- ✅ 積載が重い場合は低速安定を優先

- ✅ 発進・登坂は「余裕があるか」で判断

- ⚠️ 失速しそうな状態を作らない

失敗例2:坂道で迷って操作が遅れる→挙動が落ち着かない

回避策:登り始めで「次の一手」を決め、迷いが出る前に判断を固定します。

- ✅ 勾配と積載から余裕の有無を先に見る

- ✅ 停止の可能性がある場合は再発進リスクを優先

- ✅ 判断を遅らせない仕組みにする

失敗例3:低速作業でギアが合わずギクシャク→位置合わせが不安

回避策:低速安定を優先し、扱いやすい条件を作ってから作業に入ります。

- ✅ 現場内移動・位置合わせは低速安定を最優先

- ✅ 無理な高ギア寄りを避ける

- ⚠️ 急な挙動が出る状況は現場ルールを優先して見直す

費用感・レンタル/購入/外注の考え方(条件付きで提示)

結論:ギアの扱いに不安が残る場合は、使用頻度・条件の特殊性・運用リスクで「レンタル/購入/外注」を分けると判断しやすいです。

理由:現場条件が特殊なほど、車両の特性や運用手順の影響が大きくなるため、無理のない選択が事故や損失の回避につながるからです。

具体:向くケースを条件で整理し、車両選定では「仕様確認」を手順化します。

レンタル・外注が向くケース

- ✅ 使用頻度が低い

- ✅ 条件が特殊で再現性が低い

- ✅ 運用リスクが大きく、手順や教育の整備が追いつかない

購入が向くケース

- ✅ 条件が固定で運用が標準化できる

- ✅ 日常的に使用し、教育・運用ルールを整えられる

- ✅ 低速作業や積載条件が安定している

車両選定で“ギア”を見るときの観点(確認項目)

結論:車両選定では「段数」よりも、用途と条件に合う特性かを確認します。

理由:同じ段数でも、積載・坂道・低速作業のしやすさは条件で変わるためです。

- ✅ 用途(運送/ユニック作業/クレーン作業)に合う特性か

- ✅ 走行環境(平地/坂道/低速作業)で不安が出にくいか

- ✅ MT/ATの操作特性を踏まえた運用ができるか

- ✅ 社内ルールや現場手順と整合するか

安全・法規・資格の注意(確認手順を設計)

結論:ギア操作の話でも、安全・法規・資格は「断定」よりも確認手順で整理すると実務で使いやすいです。

理由:車両区分や業務条件で要件が変わり得るため、一般論の言い切りが現場の条件とズレるリスクがあるからです。

具体:安全はリスクの出やすい場面を整理し、法規・資格は確認先の順番を固定します。

安全面:ギア操作が関わるリスク(条件付きで整理)

結論:発進・登坂・低速作業は、急な挙動が出やすいため、低速安定を優先すると安全側に寄せやすいです。

理由:無理な高ギア寄りは失速やギクシャクにつながり、周囲との距離感や操作の不安につながりやすいからです。

- ✅ 発進は安定を優先して余裕を作る

- ✅ 坂道は失速しない余裕を確保する

- ✅ 低速作業は急な挙動を避ける

- ⚠️ 現場の安全手順や誘導体制がある場合は優先する

法規・資格:確認手順(断定しない設計)

結論:必要要件は条件で変わり得るため、次の順番で確認すると迷いが減ります。

理由:車両区分、業務内容、現場規程で運用が決まるケースがあるためです。

- ✅ 社内ルール(運転・作業の社内基準)を確認する

- ✅ 現場規程(入場条件・作業手順)を確認する

- ✅ 公的情報(法令・制度の説明)で根拠を確認する

ユニック作業に絡む注意(作業可否は条件付き)

結論:ユニック作業は、クレーン装置の定格荷重や作業半径などの条件が関わるため、走行時のギア判断とは切り分けて確認します。

理由:作業可否は車両仕様と現場条件で決まり、ギア操作だけで代替できない領域だからです。

作業前後の移動や位置合わせで操作が不安定になりやすい場合は、クラッチ操作の基本と不調時の見分け方も含めて整理すると原因切り分けがしやすくなります。トラックのクラッチ(役割・操作方法・不調症状)を確認してから判断すると、操作の迷いが減りやすいです。

FAQ

Q:トラックのギアは何速が普通?

段数は車両仕様で異なり、段数だけで扱いやすさは決まりません。積載量と作業条件に合う特性かを、用途と走行環境で確認すると判断が安定します。

Q:MTとAT、どちらが現場で扱いやすい?

扱いやすさは「現場条件」と「運用の仕組み」で変わります。積載・坂道・低速作業が多い場合は、迷いが出る場面を想定して判断軸を固定すると不安が減ります。

Q:重い荷物のとき、まず何を優先する?

重い積載は低速安定を優先すると安全側に寄せやすいです。発進・登坂で余裕がない場合は、無理な高ギア寄りを避けて判断します。

Q:坂道で迷ったときの判断順は?

積載の重さ、勾配の強さ、停止の可能性の順で確認すると迷いが減ります。再発進リスクがある場合は、余裕を優先して判断します。

Q:ユニック車の作業前移動で注意することは?

作業前の移動や位置合わせは、低速安定を優先すると安全側に寄せやすいです。現場の安全手順や誘導体制がある場合は、現場ルールを優先します。

Q:ギア操作が不安なとき、まず確認すべきことは?

積載が重いか、発進・登坂・低速作業のどれか、MT/ATの特性を踏まえているかの3点を先に確認します。条件を固定すると操作の迷いが減ります。

まとめ & CTA(要点→次の行動)

結論:ギアは“重さ×作業条件”で決めると、発進・坂道・低速作業の迷いが減ります。

- ✅ ギアは「積載量」と「作業条件」で判断する

- ✅ 発進・登坂・低速作業は無理な高ギア使用を避ける

- ✅ ユニック車・クレーン付きは低速安定を優先する

- ✅ MT/ATの特性を踏まえて運用する

🧭 次の行動:自分の現場条件(積載量・坂道の有無・低速作業・ユニック作業)を整理し、本文のチェックリストに当てはめてギア選択の判断基準を固めます。

コメント