配送先や車庫でエンジンがかからない状況は、焦りが強くなりやすい場面です。セルモーターが弱く回る、カチカチ音がする、メーター照明が薄いなどの症状があると、バッテリー上がりが疑われます。

結論はシンプルです。電圧確認を最優先に、正しい順序で接続・始動・逆順で取り外すこと。逆接続と電圧ミスは厳禁です。

この記事は、一般的な手順を並べるだけではなく、トラック(特に24V車・架装車)前提で「できる/できない」「やってはいけない」を条件で切り分けます。電圧(12V/24V)の確認から、作業可否、正しい接続順、始動後の対応(充電・交換判断)まで、現場で迷わない判断基準として整理します。

バッテリー上がりが本当に原因かを短時間で切り分けたい場合は、症状の見分けと現場対応の順序を整理した【トラックのバッテリー上がり】原因と現場での対処手順(24V/12V)を先に確認すると、誤診と手戻りを減らしやすくなります。

- 著者:ユニック車ガイド編集部(安全重視・現場判断支援)

- スタンス:電圧確認と安全確保を最優先に、条件が揃わない場合は実施しない判断を明確にする

- 監修条件(推奨):電装・整備領域の注意事項は、整備士等の有資格者によるレビューが望ましい

まず落ち着いて確認する(課題の全体像)

いま起きている症状は「バッテリー上がり」か

結論は、バッテリー上がりらしい症状が揃う場合のみ、ジャンプスタートの検討に進むことです。理由は、原因が違うのにジャンプスタートを試すと、時間を失い、作業が雑になりやすいからです。

補足として、バッテリー上がりは「電気が弱い」兆候が複数出る傾向があります。一方で、燃料切れやスターター系の不具合、ヒューズ関連など別原因もあり得ます。

- ✅ バッテリー上がりを疑いやすい例:セルの回りが弱い/メーターや室内灯が暗い/警告表示が不安定

- ✅ 別原因の可能性もある例:燃料や始動条件の問題/始動系の異常音が明確/異臭や煙がある

ジャンプスタートに進む前に、電圧確認と安全確保ができる状況かを先に整えると判断ミスが減ります。

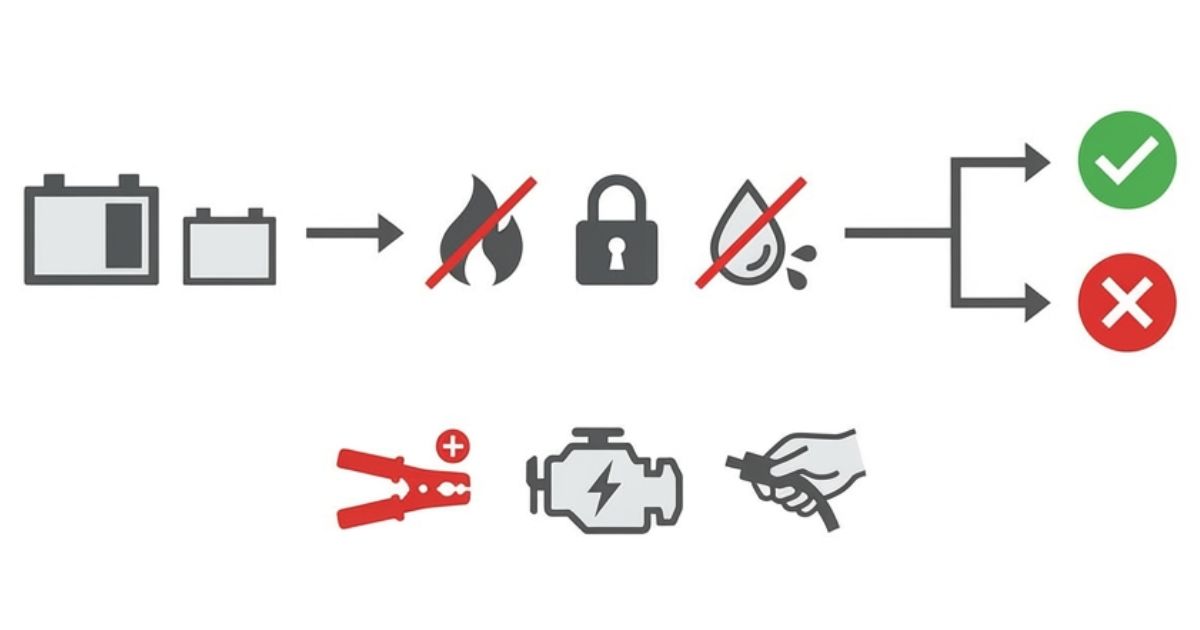

最初にやるべき安全確保(場所・人・火気)

結論は、安全確保ができない場所ではジャンプスタートを行わないことです。理由は、ケーブル接続時の火花や接触事故が起きると、車両損傷だけではなく人身事故や火災につながるためです。

補足として、安全確保は難しい作業ではありません。必要なのは「車両を動かさない」「人を近づけない」「火気を避ける」の3点です。

- ✅ 車両の固定:駐車ブレーキ、輪止め、ギア位置を確認

- ✅ 周囲の安全:通行車両・歩行者の動線から離す、立入を制限

- ⚠️ 火気回避:喫煙・火花が飛びやすい作業の同時実施を避ける

- ✅ 電圧(12V/24V)が確認できる → 次の「結論と判断軸」へ

- ✅ 電圧は分かるが安全確保が難しい → その場で実施せず手配を優先

- ✅ 電圧が分からない → ジャンプスタートを行わず確認手段を探すか手配

結論と判断軸(やる/やらないの分岐)

最重要の判断軸=電圧一致(12V/24V)

結論は、救援車と対象車の電圧が一致している場合のみ、ジャンプスタートは条件付きで可能です。理由は、電圧不一致があると電装系の損傷リスクが大きく、現場判断として安全に言い切れないためです。

補足として、トラックは24V車が含まれます。普通車の手順をそのまま当てはめる前に、電圧の確認を必ず行います。

- ✅ まず確認すること:対象車が12Vか24Vか

- ✅ 次に確認すること:救援車の電圧が対象車と一致するか

- ⚠️ 電圧が分からない場合:ジャンプスタートを実施しない

電圧確認は、車両の仕様表示・ラベル・車載情報など、確実に確認できる情報に当たって判断します。

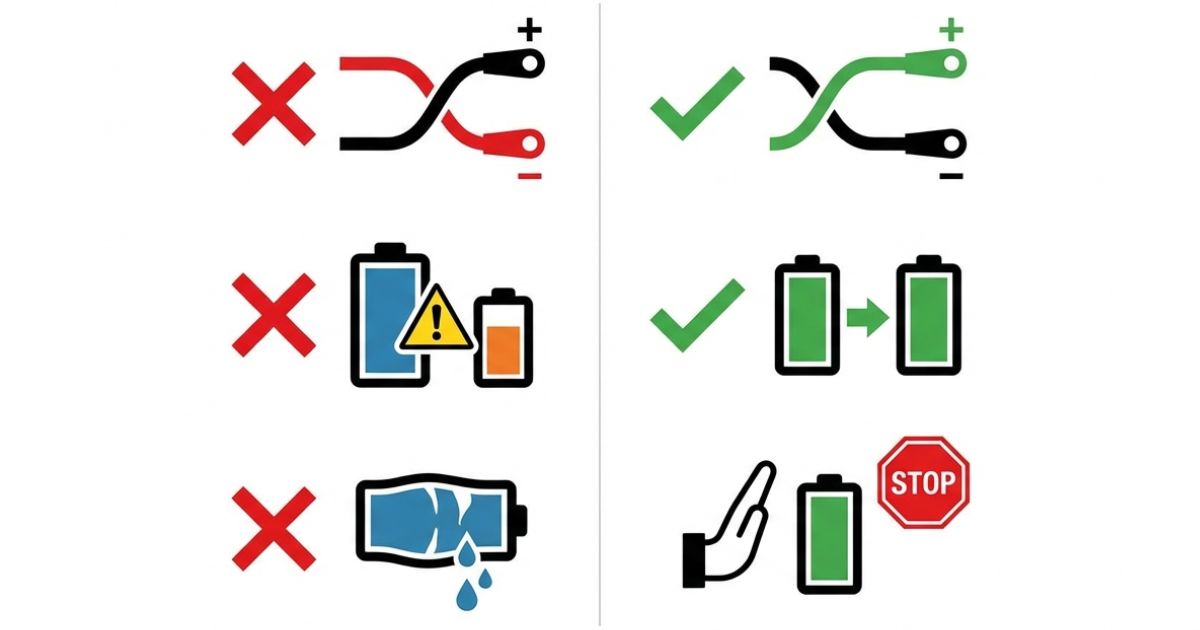

次の判断軸=バッテリー状態(破損・液漏れ・膨張)

結論は、バッテリーに破損・液漏れ・膨張がある場合は作業しないことです。理由は、接続時の火花や負荷で状態が悪化し、事故につながる可能性があるためです。

補足として、見た目で判断できる異常は重要な中止基準になります。

- ✅ 中止基準:液漏れ、膨らみ、端子の破損、明確な異臭

- ⚠️ 迷う場合:実施を止めて手配に切り替える

さらに判断=始動後の再発リスク(応急か恒久か)

結論は、始動できても「応急対応」で終わらせず、再発リスクの評価に進むことです。理由は、バッテリー上がりは再発しやすく、次の現場で再び停止すると業務影響が大きいからです。

補足として、始動後は一定時間のアイドリングを行い、再始動できるかの確認が重要です。

- ✅ 始動後:一定時間アイドリングして充電状態を確保

- ✅ その後:一度停止して再始動できるか確認(安全な場所で実施)

- ✅ 電圧が一致している(12V/24Vが同じ)

- ✅ バッテリーに破損・液漏れ・膨張がない

- ✅ 安全確保(固定・立入制限・火気回避)ができている

トラックのジャンプスタート手順(つなぎ方・外し方)

用意するもの(ブースターケーブル/救援車)

結論は、ケーブルと救援車の状態確認を済ませてから接続に入ることです。理由は、ケーブル不良や端子の汚れがあると接触不良が起き、火花や失敗につながりやすいからです。

補足として、現場で確認できる範囲で十分です。無理に作業を続けない判断が安全につながります。

- ✅ ケーブル:被覆の破れ・端子の緩み・腐食がないか

- ✅ 端子周り:汚れや緩みが目立つ場合は慎重に扱う

- ✅ 車両固定:両車とも確実に固定し、接触しない位置関係にする

つなぐ順番(基本の型)

結論は、プラス端子から接続し、マイナス側は所定の位置に接続することです。理由は、接続時の火花やショートのリスクを下げるためです。

補足として、順序を固定すると逆接続を防ぎやすくなります。手順は短いので、現場では声に出して確認すると安全です。

- 対象車のプラス(+)にケーブルを接続

- 救援車のプラス(+)にケーブルを接続

- 救援車のマイナス(−)にケーブルを接続

- 対象車のマイナス(−)は所定の位置に接続(端子に直接つなぐかは車両条件で判断)

- ⚠️ 端子を同時に触れさせない

- ⚠️ ケーブル同士を接触させない

対象車がユニック車(クレーン付きトラック)であっても、ジャンプスタート自体は電装の基本が共通です。クレーン装置など追加電装がある場合は、異常兆候が出た時点で中止し、手配に切り替えます。

始動の手順(救援車→対象車の順で試す)

結論は、救援車側を先に安定させ、対象車の始動を短時間で試すことです。理由は、長時間の連続始動は電装への負担が大きく、失敗時に焦りが増すためです。

補足として、始動できない場合は無理に繰り返さず、原因切り分けに移行します。

- ✅ 救援車:状態を安定させてから対象車を試す

- ✅ 対象車:短時間で試し、反応が悪い場合は中止して確認に戻る

外す順番(逆順が原則)

結論は、取り外しは接続の逆順で行い、マイナス側から外すことです。理由は、最後までショートや接触のリスクを抑えるためです。

- 対象車側のマイナス(−)接続を外す

- 救援車側のマイナス(−)を外す

- 救援車側のプラス(+)を外す

- 対象車側のプラス(+)を外す

- ⚠️ 外した端子を車体金属部に触れさせない

うまくいかないときの切り分け

結論は、異常兆候がある場合は直ちに中止し、手配に切り替えることです。理由は、電装トラブルは二次被害が出やすく、現場での継続作業が危険になるためです。

補足として、次のチェックは短時間で実施できます。時間をかけて粘らない判断が重要です。

- ✅ すぐに確認:電圧一致、端子の接触不良、ケーブルの破損

- ⚠️ 直ちに中止:異臭、煙、異常発熱、液漏れ、破損が見える

- 🧭 次の行動:外注/手配を優先し、状況を整備担当へ共有

できること/できないこと(トラック特有・架装車も含めて整理)

24Vトラックは普通車のやり方をそのまま当てはめない

結論は、24Vトラックでは電圧一致の確認ができない限り、ジャンプスタートを行わないことです。理由は、電圧ミスが重大な故障につながる可能性があるためです。

補足として、12V/24Vの違いは「手順」よりも「前提条件」です。前提条件が崩れると安全な作業になりません。

- ✅ できる:電圧が一致し、安全確保ができ、バッテリー異常がない場合のジャンプスタート

- ✅ できない:電圧が分からない/一致しない状態でのジャンプスタート

2t・3tトラック/クレーン付きトラックでも共通する注意点

結論は、車両が2t・3tであってもユニック車(クレーン付きトラック)であっても、電装の基本リスクは共通です。理由は、逆接続や接触ミスは車格に関係なく電装部品を傷める可能性があるためです。

補足として、クレーン装置は定格荷重や作業半径の話題と同様に、条件を守ることで安全性が保たれます。電装も「条件と順序」を守ることが重要です。

- ✅ 共通の注意:電圧一致、順序遵守、火花回避、安全確保

- 📌 追加電装がある場合:異常兆候が出た時点で中止し、手配に切り替える

ジャンプスタートを“やらない方がいい”代表例

結論は、条件が揃わない状況では実施せず、外注/手配を優先することです。理由は、無理な実施は失敗や事故の確率が上がるためです。

- ✅ やらない:電圧が分からない/救援車の電圧が一致しない

- ✅ やらない:バッテリーの膨張・液漏れ・破損がある

- ✅ やらない:安全確保が難しい(路肩で危険、立入制限ができない)

- ✅ やらない:ケーブル不良・端子破損で接続が安定しない

選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)]

現場用チェックリスト(実施前/実施中/実施後)

結論は、チェックリストを使って「前」「中」「後」の判断を固定することです。理由は、焦りの中でも確認漏れを減らし、事故要因を潰せるからです。

- ✅ 電圧(12V/24V)が確認でき、救援車と一致している

- ✅ バッテリーに液漏れ・膨張・破損がない

- ✅ 車両固定と立入制限ができ、火気がない

- ✅ プラス端子から接続し、順序を守っている

- ✅ ケーブル同士や車体金属部への接触を避けている

- ⚠️ 火花や異臭が出た場合は直ちに中止する

- ✅ 一定時間アイドリングして充電状態を確保する

- ✅ 安全な場所で再始動できるか確認する

- ✅ 警告灯や電装の不具合がないか確認する

| 選択肢 | 即時性 | 安全性のポイント | 必要条件 | 失敗時リスク | 再発対応 |

|---|---|---|---|---|---|

| ブースターケーブル | 条件が揃えば早い | 電圧一致・順序遵守・火花回避が重要 | 救援車・ケーブル・安全確保 | 逆接続・接触で損傷リスク | 始動後の点検・交換判断が必要 |

| ジャンプスターター | 救援車不要で早い場合がある | 対応電圧・接続ミス防止の確認が重要 | 機器の対応条件・残量・正しい接続 | 条件不一致で始動できない可能性 | 原因切り分けと再発対策が必要 |

| 外注/手配(ロードサービス等) | 到着待ちが必要 | 安全確保が難しい場面で有利 | 連絡・待機場所の確保 | 業務遅延の可能性 | 点検・交換判断まで一括で進めやすい |

よくある失敗例→回避策(最低3パターン)

結論は、失敗パターンを先に知り、回避策を固定することです。理由は、ジャンプスタートの事故は「確認不足」「順序の曖昧さ」「始動後の油断」で起きやすいからです。

- ⚠️ 起きやすい問題:電装損傷リスク、作業の中断

- ✅ 回避策:電圧(12V/24V)を確認できるまで実施しない

- ⚠️ 起きやすい問題:ショート、端子破損、作業者の危険

- ✅ 回避策:接続順を声出しで確認し、端子同士の接触を避ける

- ⚠️ 起きやすい問題:次の現場で再発、業務影響

- ✅ 回避策:一定時間アイドリングし、安全な場所で再始動確認まで行う

費用感・レンタル/購入/外注の考え方(条件提示)

急ぎの現場は「外注/手配」が合理的なケースがある

結論は、安全条件が揃わない場合は外注/手配が合理的です。理由は、危険な強行が事故や故障につながると、結果として損失が大きくなるためです。

補足として、外注/手配は「到着待ち」が発生する一方で、現場でのリスクを抑えやすい選択肢です。

- ✅ 手配を優先:電圧が分からない/一致しない

- ✅ 手配を優先:安全確保が難しい(交通量が多い、立入制限ができない)

- ✅ 手配を優先:異臭・煙・液漏れなど異常兆候がある

常備するなら何を揃えるか(運用の考え方)

結論は、現場での判断を安定させるには「備え」と「運用」がセットです。理由は、道具があっても手順や中止基準が共有されていないと、事故リスクが下がらないためです。

補足として、会社運用では保管状態と点検、教育が重要になります。車両がユニック車でクレーン装置を搭載している場合も、電装トラブル対応は同じく標準化が有効です。

- ✅ 備える:状態の良いケーブル、手順メモ、異常時の連絡先

- ✅ 運用する:保管ルール、点検頻度、手順の教育(順序と中止基準)

安全・法規・資格の注意(YMYL配慮:確認手順)

安全優先の原則(作業可否の判断を先に)

結論は、条件が揃わないならジャンプスタートを行わないことです。理由は、電装作業は小さなミスが大きな被害につながる可能性があるためです。

補足として、ジャンプスタートは応急手段であり、無理をしてまで実施する作業ではありません。

- ✅ 条件付き可:電圧一致・安全確保・バッテリー異常なし・順序遵守

- ✅ できない:電圧不明・異常兆候あり・安全確保不可

電装トラブルは二次被害が出る(確認→撤退の基準)

結論は、異常兆候が出たら直ちに中止して手配に切り替えることです。理由は、二次被害を防ぐためには早い撤退判断が有効だからです。

- ✅ 中止サイン:異臭、煙、異常発熱、液漏れ、破損が見える

- 🧭 次の行動:安全を確保して手配し、整備担当へ状況を共有

社内ルール/整備担当への共有ポイント

結論は、状況共有をテンプレ化して伝達ミスを減らすことです。理由は、現場の焦りで情報が欠けると、再発防止の判断が遅れるためです。

- ✅ 症状:セルの反応、メーター表示、異音の有無

- ✅ 電圧:12V/24Vの確認結果

- ✅ 実施状況:ジャンプスタート実施の有無、接続中の異常兆候の有無

- ✅ 現場条件:安全確保の状況、車両の固定状況

FAQ(簡潔回答)

まとめ & CTA(要点→次の行動)

トラックのジャンプスタートは、条件が揃う場合のみ安全に実施できます。最優先は電圧(12V/24V)の一致確認で、逆接続や電圧ミスは避けるべきです。

- ✅ 要点1:電圧一致(12V/24V)を確認する

- ✅ 要点2:プラスから接続し、取り外しは逆順で行う

- ✅ 要点3:異常兆候があれば中止して手配に切り替える

🧭 次の行動:電圧(12V/24V)を確認し、条件が揃う場合のみ手順どおりに実施します。少しでも不安・異常があれば中止して手配し、始動後は再発防止の点検・交換判断へ進みます。

始動できても再発リスクの評価が必要なため、交換判断の目安と容量の見方を整理した【トラックのバッテリー交換費用】容量の見方と工賃目安を確認して、充電で済むか交換が必要かを早めに判断すると、次の現場での停止リスクを下げやすくなります。

コメント