前回のオイル交換から5,000〜10,000kmが近づくと、「今交換するべきか、それともまだ走れるのか」で迷いやすくなります。台数が増えるほど管理が崩れやすく、交換が遅れる不安と、早すぎる出費のもったいなさが同時に出てきます。

結論は、目安距離を基準にしつつ、走り方が過酷なら早めに交換するのが正解です。

この記事は「何kmごと」という数字の紹介で終わらせず、走行条件で分岐する判断軸と、走行距離+経過期間で回る管理フローを提示します。読後には、運用が通常か過酷かを判定し、交換サイクル(距離・月数)を決め、次に取る行動(記録・手配)まで判断できます。

交換タイミングを「距離だけ」ではなく運用全体で管理したい場合は、【トラックのオイル交換頻度】目安と管理方法で、距離と期間の併用や台数管理の考え方を整理すると判断が安定します。

著者情報・監修条件

ユニック車ガイド編集部(現場・安全配慮)は、事業用トラックの運用と整備判断を「読者が現場で迷わない形」に編集する立場で執筆しています。安全と予防整備を優先し、交換の判断軸を手順化して示します。

✅ 数値や基準は取扱説明書・整備要領・メーカー推奨が最優先です。記事内の判断フローは、メーカー推奨を確認したうえで、走行条件に応じて短縮判断するための実務ガイドです。

なぜ「距離だけ」だとトラックのオイル交換は判断を誤るのか(課題の全体像)

同じ10,000kmでも“中身”が違う(短距離・アイドリング・積載)

結論:同じ走行距離でも、走り方が違うとオイルの劣化の進み方が変わります。

理由:短距離の繰り返し、長いアイドリング、積載状態での発進停止が多い運用は、エンジンに負荷がかかりやすく、オイルの状態が悪化しやすい傾向があります。

補足:走行距離だけで交換を決めると、「距離は短いが運用が過酷」な車両ほど交換が遅れやすくなります。

✅ 走行距離が同じでも、運転条件(短距離・積載・停車時間)を合わせて評価すると判断が安定します。

事業用は「壊れた時の損失」が大きい(稼働停止・修理・代車)

結論:事業用トラックは、故障の損失が整備費を上回りやすい前提で判断する必要があります。

理由:稼働停止、納期の遅延、代車・外注の手配など、故障は現場の段取りを崩します。

補足:オイル交換は消耗品管理の中でも、エンジン保護に直結しやすい領域です。

✅ 「壊れない運用」を最優先にすると、交換タイミングは“遅らせる”より“管理で防ぐ”方向に寄ります。

2t・3t小型でも負荷は軽くない(用途・積載・発進停止)

結論:2t・3tクラスでも、業務用途では負荷が高くなりやすく、乗用車の感覚だけで距離を決めるのは危険です。

理由:配送・建材・機材運搬は、積載状態での発進停止や、一般道主体の走行が増えやすい運用です。

補足:トラックは車両重量や用途の特性上、運転条件の影響を受けやすい場面があります。

✅ 小型トラックでも「通常か過酷か」の判定を入れると交換判断がぶれにくくなります。

結論:基本目安距離×走行条件で「交換時期」を分岐させる(判断軸の提示)

判断軸(1枚で分かる):通常運用/過酷運用の見分け

結論:交換距離の基本は「通常運用」と「過酷運用」で分けて考えると、現場判断が再現できます。

理由:過酷運用ほどオイルの状態が悪化しやすく、目安距離をそのまま当てはめると交換が遅れるリスクが上がります。

具体:次のチェックに当てはまる数が多いほど、交換サイクルを短縮する判断が必要です。

- ✅ 短距離走行が多い(エンジンが温まり切らない運用が多い)

- ✅ ストップ&ゴーが多い(一般道・市街地・狭い現場の出入り)

- ✅ 積載走行が多い(荷が常にある、荷が重い運用が多い)

- ✅ アイドリング時間が長い(待機・荷役待ち・現場作業)

- ✅ 坂道が多い(登坂・下りが連続するエリア)

- ✅ 高速道路より一般道主体で走ることが多い

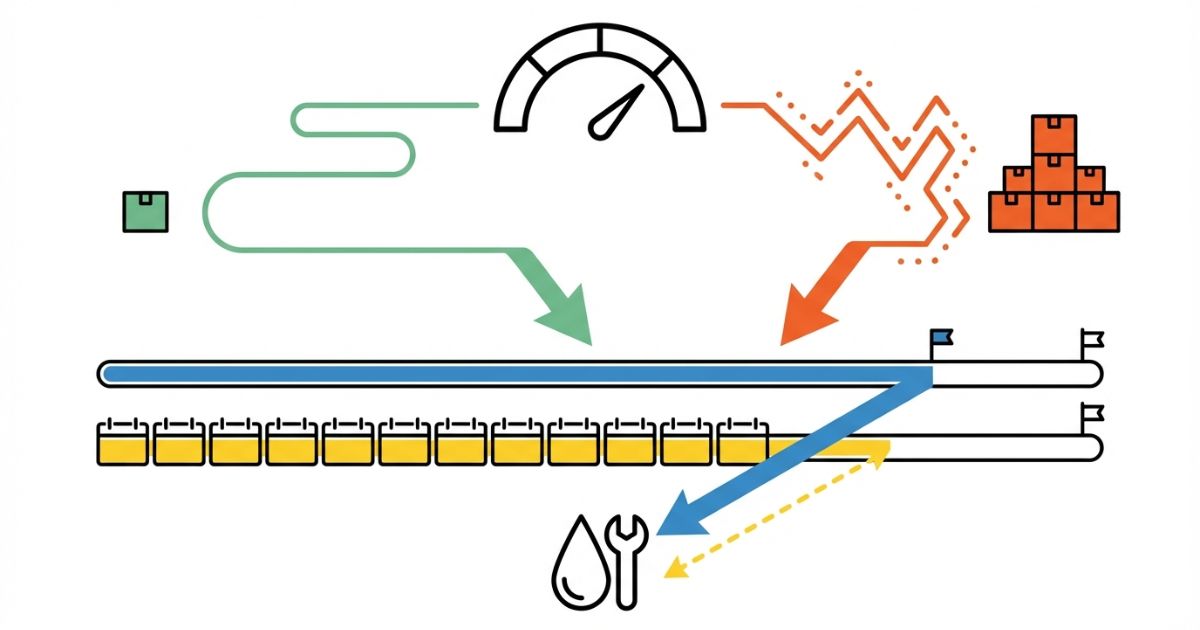

距離と期間はセットで管理する(どちらか先に到達で交換)

結論:走行距離だけでなく、経過期間も必ず併用して交換時期を決めます。

理由:走行距離が伸びない車両でも、使用環境や時間経過でオイルの状態が悪化する可能性があります。

具体:「走行距離」と「経過月数」を並行して管理し、先に到達した方で交換を判断します。

- ✅ 走行距離:前回交換からの累計

- ✅ 経過期間:前回交換からの月数

- ✅ 交換判断:距離と期間の“どちらか先”で実施

メーカー推奨が最優先(ここだけはブレない)

結論:オイル交換距離・期間は、取扱説明書や整備要領に記載されたメーカー推奨が最優先です。

理由:エンジン形式、指定粘度、運用条件の想定が車両ごとに異なるため、一般論だけで決めるとズレが生じます。

補足:記事で示す判断軸は「メーカー推奨を確認したうえで、過酷条件なら短縮する」ための実務ルールです。

- ✅ 車両の取扱説明書で推奨距離・推奨期間を確認

- ✅ 指定のオイル規格・粘度の記載を確認

- ✅ 過酷条件に当てはまる場合は短縮を検討

すぐ使える判断フロー(実務用)

結論:「推奨値→走行条件→期間」の順で確認し、次回の距離と日付をセットで記録すると迷いが減ります。

具体:次の手順で交換サイクルを確定させます。

- メーカー推奨の交換距離・交換期間を確認する

- 走行条件チェックで「通常運用/過酷運用」を判定する

- 過酷運用に当てはまる場合は、推奨値より短縮する方向で交換サイクルを決める

- 次回交換の目標を「走行距離」と「日付(経過月数)」で両方メモする

- 車両台数がある場合は、管理表に反映して交換漏れを防ぐ

✅ 迷ったら“距離だけ”で引っ張られず、推奨値→走行条件→期間の順で確認し、次回の距離と日付をセットで記録してください。

交換しないと何が起こる?(リスクの具体化:やりがちな失敗を潰す)

劣化オイルの代表的な悪影響(故障・性能低下)

結論:オイル交換が遅れると、エンジントラブルのリスクが上がります。

理由:潤滑・冷却・清浄などの役割が弱くなると、部品の摩耗や汚れの蓄積が進みやすくなります。

補足:リスクの出方は車両や運用条件で異なりますが、事業用では予防整備として早めの判断が安全側です。

- ✅ エンジン内部の摩耗が進みやすくなる

- ✅ 汚れが溜まりやすくなり、状態悪化を招きやすい

- ✅ 燃費やフィーリングに変化が出る可能性がある

症状のサイン(現場で気づきやすい)

結論:違和感が出た時点で、交換時期の見直しや点検が必要です。

理由:異音や振動、始動性、燃費、警告灯などの変化は、整備のタイミングを見直すサインになり得ます。

具体:次のような変化が続く場合は、整備工場に相談して状態確認を行います。

- ✅ エンジン音の変化、振動の増加

- ✅ 始動性の悪化、加速感の変化

- ✅ 燃費が落ちた感覚が続く

- ✅ 警告灯が点灯した、点灯を繰り返す

⚠️ 警告灯が点灯している場合は、無理に走行を続けず、取扱説明書の指示に従って点検を優先してください。

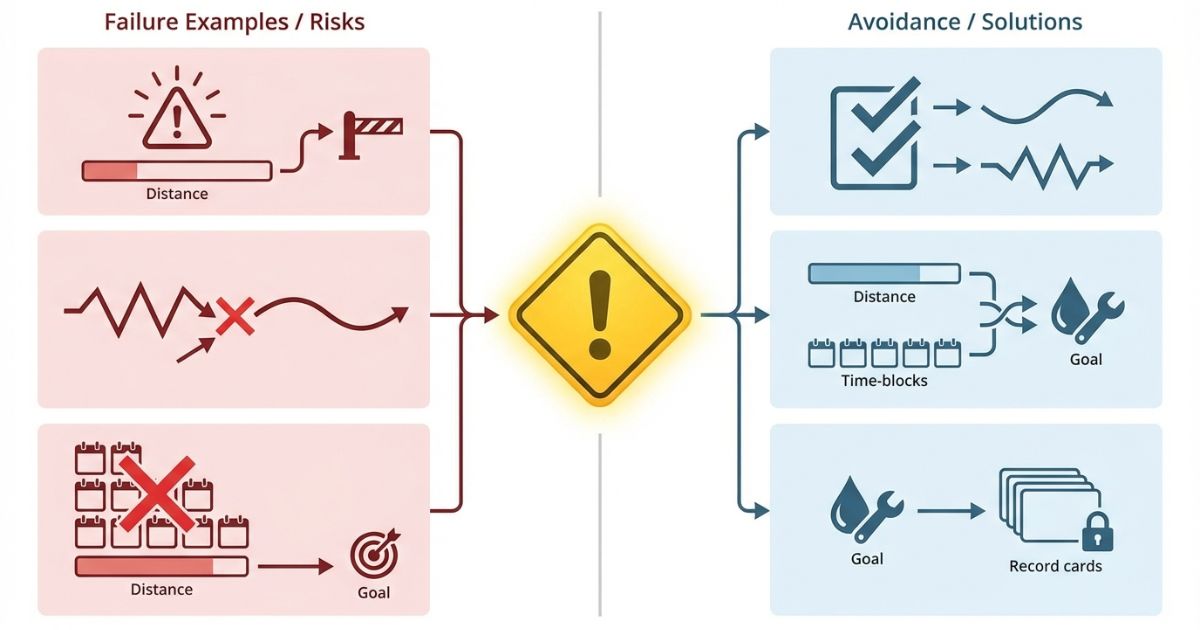

交換距離オーバーが起きる典型パターン

結論:交換漏れは「ルールが曖昧」「記録が散らばる」運用で起きやすくなります。

具体:次の状況に当てはまる場合は、管理の仕組みを先に整えると交換漏れが減ります。

- ✅ 車両台数が増えて、担当者が固定できない

- ✅ 記録が紙だけで、更新や共有が遅れる

- ✅ 途中で車両の入替や売買があり、履歴が引き継がれない

選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)

まず決めるのは「自社の運用が通常か過酷か」(チェックリスト)

結論:交換距離を決める前に、運用が通常か過酷かをチェックで確定させます。

具体:該当が多いほど、交換距離を短縮する判断が必要です。

- ✅ 短距離が多い

- ✅ 発進停止が多い

- ✅ 積載状態で走ることが多い

- ✅ アイドリングが長い

- ✅ 坂道が多い

- ✅ 一般道主体の運用が多い

| 管理方法 | メリット | デメリット | 向いている運用 |

|---|---|---|---|

| 距離のみ | 管理が簡単 | 走らない車両の劣化を見逃しやすい | 単独台数で走行が安定している |

| 期間のみ | 走行が少なくても漏れにくい | 走行が多い車両の交換が遅れやすい | 走行距離が少ない車両が多い |

| 距離+期間 | 抜けを減らせる | 記録の手間が増える | 台数がある、運用が混在する |

| 距離+期間+記録(推奨) | 交換漏れを最小化しやすい | 仕組み作りが必要 | 複数台運用、担当が入れ替わる |

失敗例→回避策(現場で起きる)

結論:失敗パターンを先に知り、運用ルールに落とすと交換遅れを防げます。

| 失敗例 | 回避策 |

|---|---|

| 長距離だけ見て先延ばしする | ✅ 過酷条件に当てはまる場合は短縮判断を入れる |

| 走らない車両が放置される | ✅ 期間トリガーを設定し、先に到達した方で交換する |

| フィルター交換を後回しにする | ✅ メーカー推奨を確認し、運用に合わせて同時交換をルール化する |

台数がある人向けの“運用テンプレ”(実務)

結論:車両ごとに「次回交換:距離/日付」を見える化すると交換漏れが減ります。

具体:次の項目を車両ごとに統一して残します。

- ✅ 前回交換日

- ✅ 前回交換距離

- ✅ 次回交換の目標距離

- ✅ 次回交換の目標日付(経過月数)

- ✅ 実施内容(オイル、フィルター、点検の有無)

✅ 月1回の確認日を決め、記録と車両状態のズレを修正すると運用が安定します。

費用感と手配の考え方(外注/自社/交換場所の判断)

費用は「オイル量・車種・作業内容」で変わる(断定しない)

結論:オイル交換費用は一律ではなく、車種・オイル量・作業内容で変わります。

理由:必要量や指定オイルの違い、フィルター交換の有無、廃油処理の扱いで内訳が変わります。

具体:見積もりでは、次の内訳を確認します。

- ✅ オイルの種類(規格・粘度)と使用量

- ✅ 工賃(作業時間・点検の有無)

- ✅ オイルフィルターの部品代と交換工賃

- ✅ 廃油処理の扱い

フィルターは毎回?条件付きで判断する

結論:フィルター交換はメーカー推奨を優先し、運用条件に合わせて同時交換をルール化します。

理由:フィルターは汚れを捕捉する部品で、使用状況によって負荷が変わります。

具体:次の順で判断するとブレにくくなります。

- 取扱説明書・整備要領の推奨交換サイクルを確認する

- 過酷条件に当てはまる場合は、同時交換の頻度を上げる方向で検討する

- 外注する場合は、交換内容を明細で残す

外注先を選ぶチェックポイント(YMYL配慮の確認手順)

結論:外注先は「適合確認」と「記録の残しやすさ」で選ぶと失敗が減ります。

具体:次の点を確認します。

- ✅ 適合オイル(規格・粘度)の確認手順が明確

- ✅ 交換内容の明細や記録を発行できる

- ✅ フィルター交換の扱いを事前に説明できる

- ✅ 不具合がある場合に追加点検の提案ができる

安全・法規・運用上の注意(YMYL配慮:確認手順)

整備不良は事故リスクにつながる(安全優先の断言ライン)

結論:安全を優先し、迷いが出る場合は早めの交換判断が有利です。

理由:整備不良は故障や不具合のリスクを高め、事業用トラックの運行に影響します。

補足:車両状態に不安がある場合は、オイル交換だけで判断せず点検を優先します。

- ✅ 迷いが出る運用は“短縮側”で判断する

- ✅ 違和感がある場合は整備工場に相談する

エンジンまわりの不具合はオイル交換だけで解決しない場合があるため、滲みや垂れなどを含む確認観点を整理したい場合は、【トラックのオイル漏れ箇所】よくある原因で、点検時に見落としやすいポイントを把握してから判断すると安全側になります。

メーカー推奨・整備記録を“最優先ルール”にする

結論:メーカー推奨の確認と整備記録の保存が、交換漏れ防止の中核です。

具体:記録は次の項目をセットで残します。

- ✅ 実施日

- ✅ 実施時の走行距離

- ✅ 実施内容(オイル、フィルター、点検の有無)

- ✅ 担当者(外注の場合は実施先)

- ✅ 次回予定(目標距離/目標日付)

点検とセットで考える(オイル交換だけにしない)

結論:オイル交換は、漏れ確認などの簡易点検とセットにすると安全側になります。

理由:交換時期の判断だけでなく、車両の状態を把握しておくとトラブルを早めに拾いやすくなります。

具体:外注する場合も、自社で確認する場合も、交換と同時に状態確認の記録を残します。

FAQ(よくある質問)

Q:結局何kmごと?

A:取扱説明書・整備要領の推奨値を基準にし、過酷条件に当てはまる場合は短縮します。走行距離と経過期間を併用し、先に到達した方で交換を判断します。

Q:走行距離が少ない車両はどうする?

A:走行距離だけで判断せず、経過期間のトリガーを設定します。期間が先に到達した場合は交換を実施し、次回予定を日付と距離で記録します。

Q:高速メインなら交換距離を伸ばしていい?

A:条件次第です。メーカー推奨値を超える運用は避け、走行条件と経過期間も併用して判断します。迷いが残る場合は短縮側で判断します。

Q:2t・3tでも頻繁に交換が必要?

A:運用が過酷条件に当てはまる場合は短縮判断が必要です。小型でも積載走行や一般道主体の運用が多い場合は、距離だけで判断しないことが重要です。

Q:フィルターは毎回交換?

A:メーカー推奨を最優先にします。過酷条件に当てはまる場合は、同時交換をルール化する方向で検討し、実施内容を明細で残します。

Q:自分で交換してもいい?

A:安全確保と廃油処理などの条件を満たせる場合に限ります。条件を満たせない場合は整備工場に依頼し、適合オイルと記録の確実性を優先します。

まとめ & CTA(要点→次の行動)

要点は3つです。

- ✅ 距離だけでなく、走り方で短縮判断を入れる

- ✅ 走行距離と経過期間を併用し、先に到達した方で交換する

- ✅ メーカー推奨と整備記録を最優先ルールにする

次に取る行動(CTA):

- 取扱説明書・整備記録で推奨交換距離・推奨期間を確認する

- 走行条件チェックで通常運用/過酷運用を判定する

- 次回交換の目標を「距離」と「日付」で決めて記録する

- 必要なら整備工場へ交換を手配し、明細と記録を残す

🧭 取扱説明書・整備記録で推奨値を確認し、走行条件チェック→次回交換の距離/日付を決めて記録し、必要なら整備工場へ交換を手配する。

コメント