走行中に水温が上がる、警告灯が点く、冷却水の減りが早い。こうした変化が起きると「走り続けてよいか」「修理や交換が必要か」で迷いやすい状況になります。

結論:トラックのラジエーターはエンジンを冷やすための装置で、仕組みを知れば異常時に正しく判断できます。

この記事は、仕組みの説明だけで終わらせず、2t・3tトラックの実務前提で「正常/異常」「走行継続の可否」「次に取る行動」を判断軸として整理します。

この記事で判断できること:冷却の流れ(どこで熱を逃がすか)/異常サインの読み方/放置が危険なパターン/整備に出す前に最低限確認すること

冷却水の減りや補充の可否で迷った場合は、トラックの冷却水はどこ|補充場所と注意点で補充場所と注意点を整理してから判断すると、現場の手順ミスを減らせます。

著者:ユニック車ガイド編集部(現場・安全配慮)

2t・3tトラックの実務前提で、断定しすぎず「判断軸」と「確認手順」で迷いを減らす方針で編集しています。

安全に関わる内容は条件を明示し、点検・整備は専門家に依頼する前提で整理します。

まず押さえる(課題の全体像)

ラジエーター不調が疑われる“きっかけ”はどこで起きるか

結論:ラジエーターの不調は、負荷が上がるタイミングで表面化しやすい傾向があります。

理由:積載・登坂・渋滞・低速走行などはエンジンに負荷がかかり、冷却系の余力が少ない状態になりやすいためです。

補足:水温の変化が「一定で安定しているか」「ある場面で急に上がるか」は、冷却が正常に機能しているかの見立てに役立ちます。

場面別メモ(整備先へ伝える用)

- ✅ いつ:走行開始直後/一定距離走行後/停車→発進直後

- ✅ どこ:登坂/渋滞/高速巡航/配送先の構内走行

- ✅ どの条件:積載の有無/外気温/連続運転時間

迷いやすいポイント(現場あるある)

結論:「冷却水を足せば大丈夫」と「一旦走れる」の判断が曖昧になりやすい点が、失敗の入口になります。

理由:冷却水の補充で一時的に落ち着くことがあり、原因の解決と混同しやすいからです。

補足:早期対応は、業務の長期離脱や高額修理の回避につながります。

具体:「症状が消えたように見える」状況でも、再発条件が残る場合は同じ場面で再発しやすい点を前提にします。

結論と判断軸(この記事の軸を最初に固定)

結論(この記事で言い切れるライン)

結論:トラックのラジエーターは冷却の中核で、仕組みと異常サインを理解していれば、走行継続の可否や修理・交換の判断ができます。

理由:冷却系は「正常に機能しているか」が水温挙動や漏れなどに表れやすく、症状を見れば次の行動を選びやすくなるためです。

具体:この記事は「原因の断定」ではなく、「安全に迷わない一次判断」と「整備先へ正しくつなぐ」ための設計にします。

判断軸(Decision Axis)

結論:主軸は「エンジン冷却が正常に機能しているかどうか」です。

理由:冷却が崩れると、走行継続が故障拡大につながりやすく、判断の最優先項目になるためです。

補足:副軸は「症状の有無と緊急度」「走行継続によるリスク」「修理・交換が必要となる兆候」です。

- ✅ 症状が出ているか(警告灯・水温の上がり方・漏れ)

- ✅ 継続運転で悪化する可能性が高いか

- ✅ 修理で収まる範囲か、交換の方向か

重要条件(判断カード)

- ✅ 水温警告灯やオーバーヒートが出た場合は走行継続を避ける

- ✅ 冷却水漏れや腐食が確認できる場合は早期対応が必要

- ✅ 応急的な補充や冷却は恒久対策にはならない

迷ったときのチェック(3つ)

- ✅ 警告灯や異常水温の表示があるか

- ✅ 冷却水の減り方が急ではないか

- ✅ 漏れ・腐食などの見た目変化があるか

ラジエーターの役割(何をしている部品か)

ラジエーターが担当していること(役割の言語化)

結論:ラジエーターは、エンジンの熱を外へ逃がし、適正温度を保つための熱交換の要です。

理由:エンジンは熱を持つ前提の機械で、熱が抜けない状態は性能低下やトラブルにつながりやすいためです。

補足:冷却系はラジエーター単体ではなく、冷却水の循環や周辺部品とセットで働きます。

具体:「冷えるまでの流れ」を理解すると、症状が出たときに「どこで詰まっている可能性があるか」「どこで漏れている可能性があるか」を整理しやすくなります。

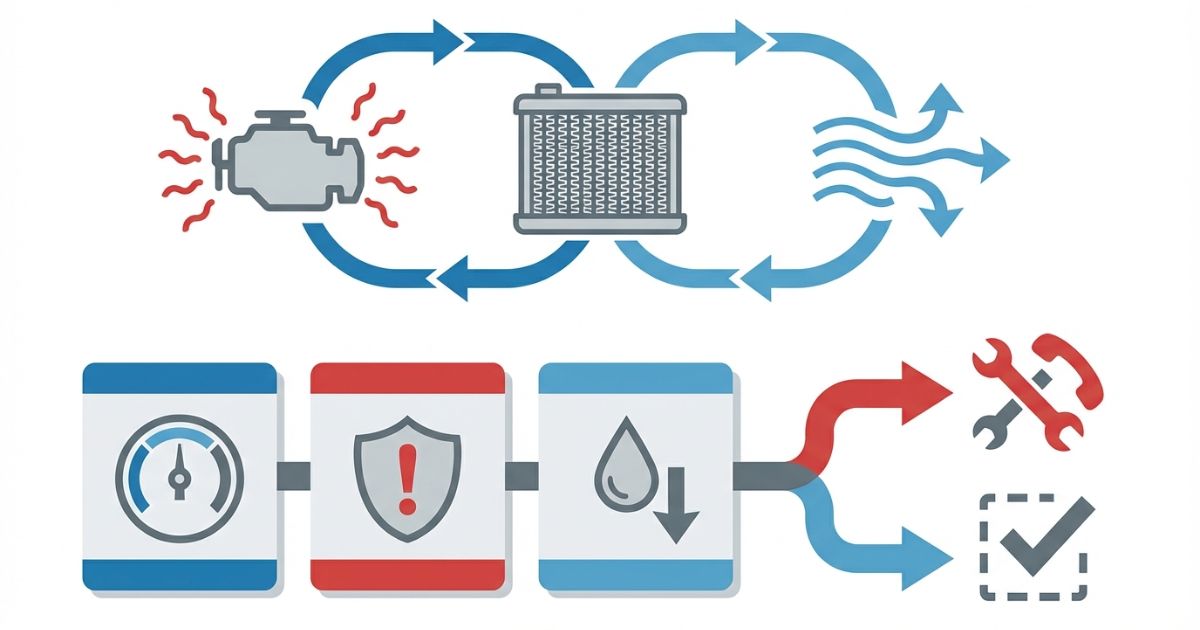

冷却の全体像(冷却の流れ)

結論:冷却の流れは「熱が出る→熱を運ぶ→外へ放熱する」の順で整理すると理解が簡単になります。

理由:部品名を暗記するより、役割の流れを押さえるほうが現場の判断に直結するためです。

補足:冷却水は「熱を運ぶ媒体」で、ラジエーターは「熱を捨てる場所」です。

冷却の流れ(3ステップ)

- ✅ 熱が出る:エンジンが熱を持つ

- ✅ 熱を運ぶ:冷却水が熱を受け取って循環する

- ✅ 放熱する:ラジエーターが外気へ熱を逃がす

乗用車とトラックで“負荷前提”が違う

結論:トラックは、積載や長時間運転、低速高負荷の場面が多い前提で、冷却系の安定が重要です。

理由:負荷が高いほど熱が増え、冷却系の余力が少ない状態になりやすいためです。

具体:2t・3tトラックは配送で停止と発進を繰り返すケースが多く、水温の変化や冷却水の減りに気づけるかがトラブル回避につながります。

冷却の仕組み(現場で理解しやすい分解図)

冷却系の主要パーツと役割(主語を短く)

結論:主要パーツの役割を「どこが詰まる・どこが漏れる」の入口として押さえると判断が早くなります。

理由:異常の多くは、循環が崩れるか、放熱が弱くなるか、冷却水が減るかのどれかに集約できるためです。

補足:点検は目視で確認できる範囲に限定し、分解や危険作業は避ける前提にします。

- ✅ ラジエーター:熱を外へ逃がす

- ✅ 冷却水:熱を運ぶ

- ✅ ホース類:冷却水を通す(劣化は漏れにつながる)

- ✅ キャップ周り:密閉のバランスに関係する

正常な状態とは(見た目・変化の基準)

結論:正常な状態は「急な変化がない」ことが基準になります。

理由:冷却系のトラブルは、冷却水の量や水温の挙動に変化として出やすいからです。

補足:比較の基準は「普段の状態」で、いつもと違う変化が判断材料になります。

確認ポイント(目視中心)

- ✅ 冷却水の減り方が急ではないか

- ✅ 漏れの跡が増えていないか

- ✅ 腐食やにじみのような変化がないか

故障が起きると何が崩れるか(原因→症状のつながり)

結論:故障は「循環が崩れる」「放熱が弱くなる」「冷却水が減る」のいずれかとして表れます。

理由:冷却は流れと放熱と量のバランスで成立しているため、どこかが崩れると水温挙動が変わります。

補足:原因の断定は整備の領域ですが、現場は「どの崩れ方に近いか」を整理すれば十分です。

具体:水温が上がる場面、冷却水が減るスピード、漏れの見た目変化を揃えると、整備先の切り分け精度が上がります。

症状から逆算する(トラブルの見分け方)

症状チェックリスト(現場向け)

結論:症状は「水温の上がり方」「警告灯」「冷却水の減り」「におい・蒸気」の4系統で整理すると迷いが減ります。

理由:現場で拾える情報を体系化すると、判断軸(冷却が正常か)に当てはめやすくなるためです。

補足:症状の有無だけでなく「いつ起きるか」もセットで記録します。

- ✅ 水温:上がり方が急/特定の場面で上がる

- ✅ 警告灯:点灯・警告表示が出る

- ✅ 冷却水:減りが早い/補充が必要になる

- ✅ におい・蒸気:いつもと違う変化がある

| 症状(例) | リスクの考え方 | 推奨行動(条件付き) |

|---|---|---|

| 水温警告灯が点灯・異常水温表示 | 冷却が崩れている可能性が高く、継続運転で悪化しやすい | 走行継続は避け、状況を整理して点検依頼につなぐ |

| 冷却水の減りが急・補充しても短期間で減る | 漏れや内部トラブルの可能性があり、再発しやすい | 応急は可能でも恒久ではないため、早期に整備先へ相談する |

| 特定の場面(登坂・積載時)で水温が上がる | 冷却余力が少ない状態で症状が出ている可能性がある | 発生条件をメモし、点検時に伝える(原因断定は避ける) |

| 漏れの跡・にじみ・腐食が目視で増えている | 進行すると冷却性能低下や再発につながりやすい | 早期対応が必要。修理か交換かの相談材料にする |

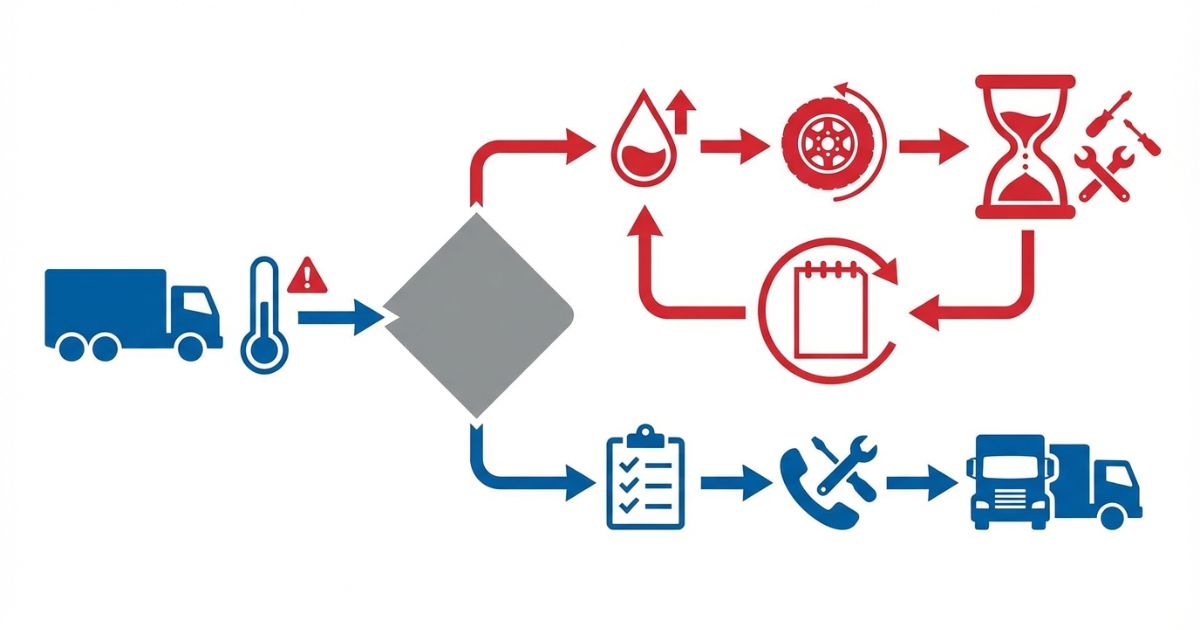

オーバーヒートの原因は“ラジエーターだけではない”前提

結論:オーバーヒートはラジエーターだけが原因とは限らないため、現場は原因断定よりも「症状の再現条件」を揃えることが重要です。

理由:冷却系は複数の要素で成り立ち、原因が一つに限定できないケースがあるためです。

補足:整備依頼は「いつ、どの条件で、どうなったか」を伝えるほど、切り分けが早くなります。

具体:水温の上がり方、警告表示、冷却水の減り方、直前の作業の有無をセットで共有します。

修理か交換か(判断の実務ルール)

修理で済みやすいケース(条件付き)

結論:症状が軽度で局所的、再発要因が少ない条件が揃う場合は、修理で収まる可能性があります。

理由:原因が限定できるほど、作業範囲を絞りやすく、再発のリスク管理もしやすいためです。

補足:現場の判断は「修理を選ぶ」ではなく「修理で足りる条件か」を整備先とすり合わせる形が安全です。

- ✅ 変化が限定的で、発生条件がはっきりしている

- ✅ 漏れや腐食の進行が大きく見えない

- ✅ 短期間で繰り返していない

交換が優先されやすいケース(条件付き)

結論:劣化や腐食が目立つ、再発を繰り返す、広範囲の損傷が疑われる条件では、交換の方向が優先されやすくなります。

理由:再発リスクが高い状態は、停止時間と総コストが増えやすく、確実性を優先しやすいためです。

補足:腐食やにじみは進行する可能性があるため、早期対応の判断材料になります。

- ✅ 冷却水漏れの跡が増えている

- ✅ 腐食やにじみが目視で確認できる

- ✅ 応急処置後に同じ条件で再発している

| 比較軸 | 修理(条件付き) | 交換(条件付き) |

|---|---|---|

| 再発リスク | 原因が限定できる場合は抑えやすい | 劣化が進んだ状態でも確実性を取りやすい |

| 停止時間 | 作業範囲次第で短くなる可能性がある | 部品手配や範囲により変動する |

| 総コスト感 | 短期は抑えやすいが再発時に増える場合がある | 短期は増えやすいが再発回避で安定する場合がある |

| 確実性 | 条件が揃えば有効 | 劣化が進んだ場合は選びやすい |

失敗例→回避策(必須)

結論:失敗は「応急処置で走り続ける」と「切り分け不足で二度手間」の2パターンが起きやすいです。

理由:応急は一時的に落ち着くことがあり、原因解決と混同しやすいためです。

失敗例と回避策

- ⚠️ 失敗例:応急処置で走り続けて症状が悪化する

✅ 回避策:判断カードに沿って早期に走行継続を避け、点検へつなぐ - ⚠️ 失敗例:原因の切り分け不足で二度手間になる

✅ 回避策:発生条件・頻度・警告表示を症状メモにして整備先へ共有する

費用感・外注の考え方(業務影響を前提に)

費用は“車種・状態・作業範囲”でブレる

結論:ラジエーターの費用感は、車種や状態、作業範囲で変わるため「目安の考え方」を持つことが現実的です。

理由:部品代と工賃に加え、周辺部品の交換や追加作業が必要になる場合があるためです。

補足:費用は「部品代」「工賃」「付随作業」の組み合わせとして整理できます。

具体:見積もりは「どこまでを交換範囲に含むか」を確認すると比較しやすくなります。

外注時のチェックリスト(見積もりの見方)

結論:外注は「交換範囲」「再発対策」「納期」「保証」の4点を確認すると判断が安定します。

理由:短期の安さだけで決めると、停止時間や再発で総コストが増える場合があるためです。

補足:見積もりは比較前提で、項目の粒度をそろえるほど判断しやすくなります。

- 🔍 交換範囲:周辺部品が含まれるか(条件のすり合わせ)

- 🔍 再発対策:原因の切り分け方針があるか

- 🔍 納期:業務への影響(停止時間)を見込めるか

- 🔍 保証:条件と範囲が明確か

レンタル・代車・配車調整の現実的な判断

結論:走行継続を避ける判断になった場合は、業務を回す代替手段を同時に検討すると現場が止まりにくくなります。

理由:無理に走らせる判断は故障拡大につながり、結果的に停止時間が長くなる場合があるためです。

具体:代車の手配、車両の入れ替え、配送ルートの組み替えは、整備見込みが出た時点で同時に進めると判断が安定します。

安全・法規・資格の注意(確認手順に落とす)

安全面の最優先ルール

結論:警告灯や異常水温が出ている場合は、走行継続を避ける判断が安全側です。

理由:冷却が崩れた状態は、継続運転で故障が拡大しやすいからです。

補足:安全に関わる判断は「断定で押し切る」よりも、条件を明示して安全側に寄せます。

具体:判断カードの3項目(警告灯・漏れ/腐食・応急の限界)を基準にします。

現場でやってよい範囲 / 避けるべき範囲

結論:現場は目視と情報整理までに留め、分解や高リスク作業は避ける前提が安全です。

理由:冷却系の作業は誤ると危険につながる場合があり、専門整備が必要になるためです。

補足:「できる/できない」を分けると、判断が早くなります。

| 区分 | 内容 |

|---|---|

| できること(現場) | 症状の記録、発生条件の整理、目視の範囲で漏れ・腐食の有無を確認 |

| 避けるべきこと | 分解を伴う作業、危険が伴う手順、原因を断定した作業の実行 |

エンジン側の前提(熱の出方や負荷のかかり方)を押さえてから症状を整理したい場合は、トラックのエンジン|種類・特徴・選び方の基礎知識で基本の整理をしてから点検依頼につなぐと、伝える情報の精度が上がります。

整備先に伝えるべき情報(再現性の担保)

結論:整備先に「再現条件」を伝えると切り分けが早くなり、二度手間を減らせます。

理由:原因が複数の可能性を持つ場合でも、再現性の情報があると判断が進みやすいためです。

補足:情報は「いつ・どこで・どんな条件で」を優先します。

症状メモ(そのまま伝える)

- ✅ 発生条件:登坂/渋滞/積載時/連続運転時間

- ✅ 表示:警告灯/警告表示の内容

- ✅ 変化:水温の上がり方/冷却水の減り方/漏れ・腐食の見た目

- ✅ 直前作業:冷却水の補充の有無/最近の点検内容

FAQ

トラックのラジエーターは何をしている?

結論:エンジンの熱を外へ逃がし、適正温度を保つための装置です。

乗用車と何が違う?

結論:積載や長時間運転、低速高負荷の場面が多い前提で、冷却の安定がより重要になります。

冷却水を足せば走ってもいい?

結論:冷却水の補充で一時的に落ち着く場合がありますが、恒久対策ではないため、症状がある場合は点検につなげる判断が安全です。

水温警告灯が点いたらどうする?

結論:走行継続は避け、状況を整理したうえで点検依頼につなぐのが安全側です。

修理と交換の判断は何で決める?

結論:冷却が正常に機能しているか、症状の緊急度、漏れ・腐食の有無、再発の有無を条件として整備先とすり合わせて決めます。

応急処置で直ったように見えるのはなぜ?

結論:冷却水の補充などで一時的に状態が落ち着く場合があり、原因が解決したように見えるためです。

外注時に最低限確認する項目は?

結論:交換範囲、再発対策、納期、保証の4点を確認すると判断が安定します。

まとめ & CTA(次に取る行動)

結論:ラジエーターは冷却の中核で、仕組みと異常サインを押さえると、走行継続の可否と修理・交換の方向性を条件付きで判断できます。

要点(3〜5点)

- ✅ 冷却は「熱→移動→放熱」の流れで理解すると判断が早い

- ✅ 判断軸は「冷却が正常に機能しているかどうか」

- ✅ 警告灯・異常水温・漏れ/腐食は走行継続を避ける判断材料

- ✅ 応急処置は恒久対策ではなく、再発条件が残る場合がある

🧭 次に取る行動

症状チェックリストで現状を整理し、警告灯・異常水温・漏れがある場合は走行継続を避けたうえで、発生条件メモを添えて整備先に点検依頼してください。

コメント