停車や駐車のたびに「トラックのサイドブレーキ操作はこれで正しいのか」と不安になる場面は多いです。解除できない、効きが弱い気がする、坂道で本当に止まるのかなど、トラブルの想像が先に立つこともあります。

結論:トラックのサイドブレーキは駐車時に必ず使います。ただし条件次第では“それだけ”に頼ってはいけません。

本記事は、乗用車の感覚で説明を流用しません。2t〜中型トラックの現場利用を前提に、サイドブレーキの仕組み・限界・トラブル時の判断ラインを明確にします。パーキングブレーキ全体の構造と注意点を先に整理したい場合は、【トラックのパーキングブレーキ】構造と注意点で方式差と確認観点を押さえると、操作の迷いが減ります。

- ✅ 安全に停止・固定できているか

- ✅ その場で走行してよいか

- ✅ 点検・整備が必要か

- 【H2-1】まず結論:サイドブレーキは「必須」だが「万能」ではない

- 【H2-2】サイドブレーキの役割と仕組み(基礎を最短で)

- 【H2-3】正しい使い方:停止〜駐車までの基本手順(現場で迷わない型)

- 【H2-4】「できること/できないこと」:サイドブレーキの限界と誤解

- 【H2-5】トラブル対応:解除できない/効かないときの判断ライン(走行可否)

- 【H2-6】選び方・比較・実践:現場で事故を減らす「判断セット」

- 【H2-7】費用感:点検・整備・外注の考え方(一般化しすぎず条件提示)

- 【H2-8】安全・法規・資格の注意(YMYL配慮:確認手順)

- 【H2-9】FAQ(簡潔回答)

- まとめ & CTA(要点→次の行動)

- 出典・参考情報

【H2-1】まず結論:サイドブレーキは「必須」だが「万能」ではない

この記事の結論

トラックのサイドブレーキは駐車時に車両を固定するための安全装置です。仕組みと限界を理解し、条件に応じて正しく使うことで初めて安全が確保されます。

重要条件(ここが判断の分かれ目)

- ✅ エア式・機械式などサイドブレーキの構造差を理解していること

- ✅ 坂道・積載時は輪止めなど補助措置を併用すること

- ✅ 解除不良や効き不足がある状態で走行しないこと

迷ったときのチェック(3つ)

- ✅ 車両が本当に動かない状態で固定できているか(わずかな転がりも含む)

- ✅ 駐車環境が厳しい条件ではないか(坂道・ぬかるみ・凍結・傾斜)

- ✅ 操作感に異常がないか(重い/軽い/戻らない/異音など)

【H2-2】サイドブレーキの役割と仕組み(基礎を最短で)

サイドブレーキは何のための装置か(役割分担)

結論:走行中の制動と駐車時の固定は別物として考えると判断ミスが減ります。理由は、走行中に使う制動装置と駐車で固定する装置は目的が異なり、必要な保持力の考え方も変わるためです。

| 区分 | 主な目的 | 運用の考え方 |

|---|---|---|

| サービスブレーキ(フットブレーキ) | 走行中の減速・停止 | 走行条件に応じて制動をコントロールする |

| サイドブレーキ(パーキングブレーキ) | 停車・駐車時の固定 | 固定が成立する条件を満たすことを優先する |

乗用車とトラックで「考え方」がズレるポイント

結論:乗用車の操作感覚をそのまま当てはめないほうが安全です。理由は、車両重量や積載で必要な保持力が変わり、操作系も車種によって異なるためです。

- ✅ 車両重量・積載により「固定に必要な力」の条件が変わる

- ✅ レバー式だけでなく、操作方式が異なる車種もある

- ✅ 同じ場所に停めても路面状況で結果が変わる

どこに作用しているか(作用点の理解)

結論:サイドブレーキが「どこを固定しているか」を把握すると、解除不良や効き不良の切り分けがしやすくなります。理由は、固定箇所の違いが操作感や症状の出方に影響するためです。具体的な構造は車種差があるため、車両の取扱説明書で作用点の記載を確認してください。

【H2-3】正しい使い方:停止〜駐車までの基本手順(現場で迷わない型)

平坦路での基本(最小構成の安全手順)

結論:停車から降車までの順番を固定すると、かけ忘れと誤解が減ります。理由は、作業や荷役の段取りで注意が散りやすく、操作の抜けが起きやすいためです。

- 停止を完了する(サービスブレーキで確実に止める)

- サイドブレーキを確実に作動させる

- ギアを適切な位置に入れる(車種の指示に従う)

- 降車前に「転がりがないか」を短く確認する

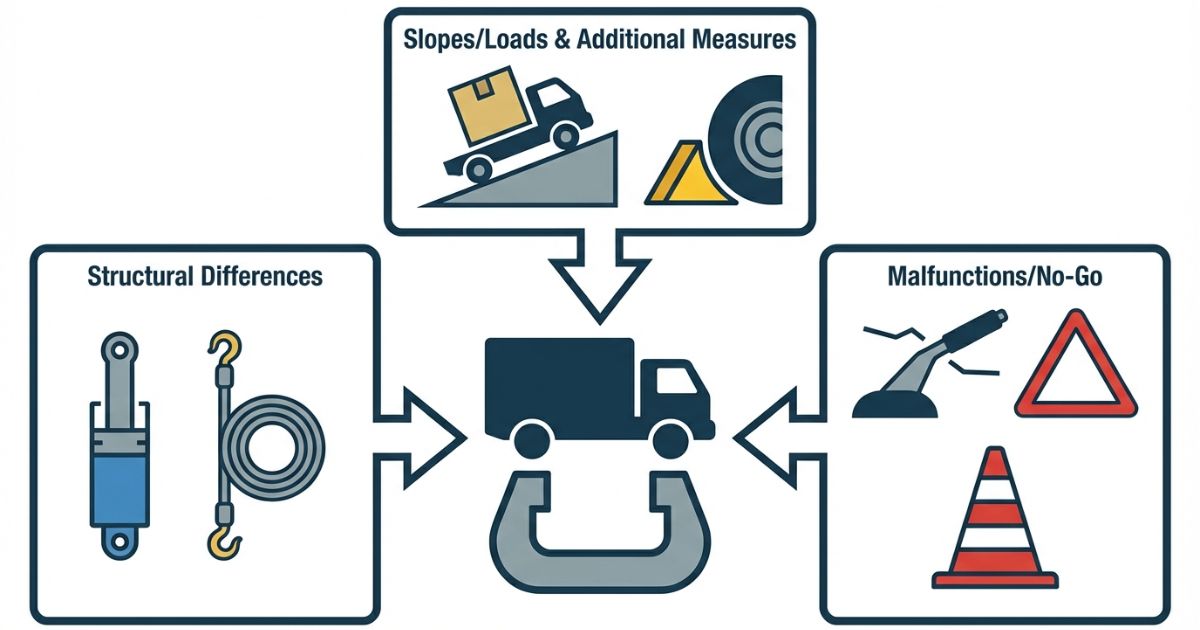

坂道・積載時の強化手順(併用が前提)

結論:坂道・積載の条件では、サイドブレーキ単独に頼らず輪止めなどの補助措置を併用します。理由は、必要な保持力が増え、路面状況によっては固定が成立しにくくなるためです。

- ✅ 駐車前に傾斜と路面を確認し、可能なら平坦な位置へ移動する

- ✅ サイドブレーキに加えて輪止めなどの補助措置を併用する

- ✅ 輪止めの当て方は現場ルールと取扱説明書を優先する

短時間停車/荷役時の注意(条件が変わる)

結論:短時間でも荷役や停車条件が変化する場合は再確認が必要です。理由は、荷役で重心や荷重が変わり、保持条件が厳しくなることがあるためです。

- ✅ 荷役の前後で固定状態を再確認する

- ✅ 路面が沈む・滑る条件では固定成立を前提にしない

【H2-4】「できること/できないこと」:サイドブレーキの限界と誤解

できること:駐車時に車両を固定する(ただし条件付き)

結論:平坦路で状態が正常なら、サイドブレーキは駐車固定に寄与します。理由は、駐車時に必要な保持を目的として設計された装置であるためです。固定が成立しているかは、転がりの有無と操作感の正常性で確認します。

できないこと:単独で“どんな条件でも安全”を保証しない

結論:坂道・凍結・積載・低摩擦路面では、サイドブレーキ単独での安全を断定できません。理由は、保持力の必要量と路面条件が変化し、固定が成立しにくくなるためです。

- ⚠️ 傾斜がある場所では輪止めなどの補助措置が前提になる

- ⚠️ 凍結やぬかるみでは固定が成立しても再現性が落ちる

よくある誤解(失敗しやすい判断ミス)

- ✅ 「いつも効いているから大丈夫」と考えて条件確認を省略する

- ✅ 「解除できないなら力を入れる」と考えて無理に操作する

- ✅ 「少しの傾斜なら輪止め不要」と考えて補助措置を省略する

【H2-5】トラブル対応:解除できない/効かないときの判断ライン(走行可否)

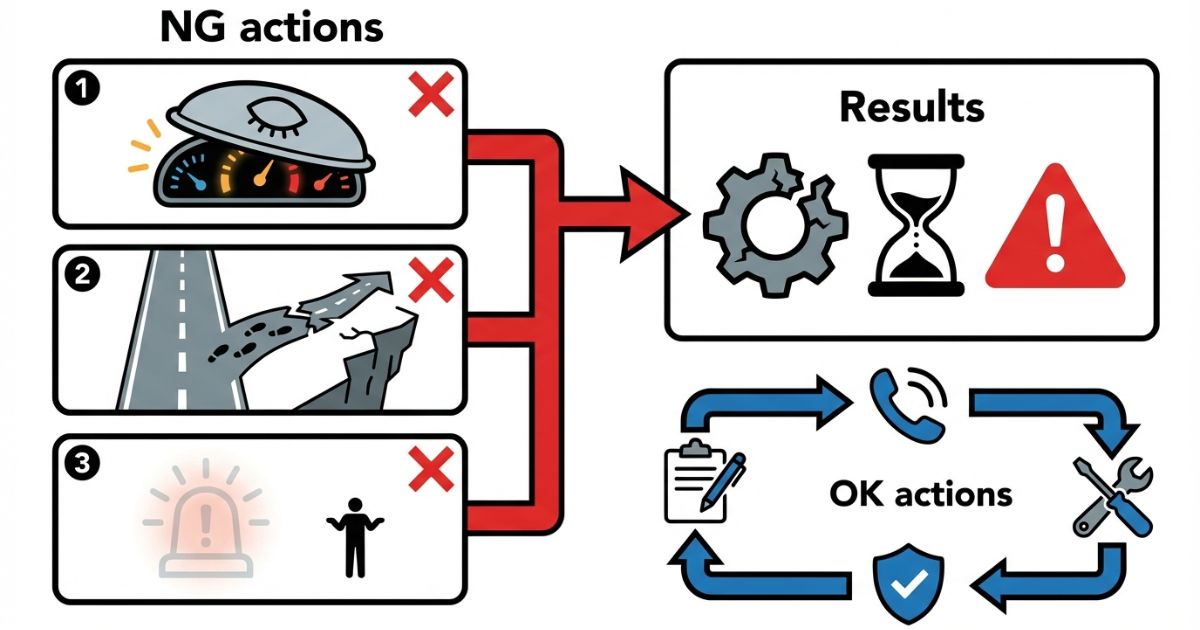

解除できない:まず“走らない”判断が基本

結論:解除できない状態での走行は避け、運行停止と安全確保を優先します。理由は、引きずりや過熱など二次トラブルを誘発しやすく、事故につながる可能性があるためです。

- ✅ 走行前に解消できない場合は運行を止める

- ✅ 整備担当・管理者へ連絡し、指示に従う

効かない(保持できない):駐車固定の成立条件が崩れている

結論:保持できない状態は危険なため、停車位置の見直しと補助措置で暫定固定を行います。理由は、車両が動く可能性がある状態で荷役や離車を行うと事故につながるためです。

- ✅ 可能なら平坦な場所へ移動する(移動が安全に可能な範囲に限る)

- ✅ 輪止めなどで暫定固定し、点検フローへ乗せる

現場での一次確認チェックリスト(安全側に倒す)

結論:原因特定より「安全確保と切り分け」を優先すると判断がぶれません。理由は、現場での自己流対応が状況を悪化させる場合があるためです。

- ✅ 目視で異常がないか(破損・漏れ・引きずりの痕跡など)

- ✅ 操作感が普段と違わないか(重い/軽い/戻らない)

- ✅ 異音・異臭がないか(焦げ臭さなど)

- ✅ 警告表示が出ていないか(表示がある車種)

- ✅ エア圧関連の状態に異常がないか(車種により確認項目が異なる)

やってはいけないこと(安全のための線引き)

- ⚠️ 無理な操作で破損を広げる行為

- ⚠️ 症状があるのに通常運行を続ける行為

- ⚠️ 条件差を無視して自己流で復旧を試す行為

クイック診断(3択)

| 状況 | 最優先の判断 | 次にやること |

|---|---|---|

| サイドブレーキが解除できない | 走行しない | ✅ 安全確保→管理者/整備へ連絡→指示に従う |

| サイドブレーキが効かず保持できない | 固定を成立させる | ✅ 停車位置見直し→輪止め等で暫定固定→点検 |

| 操作はできるが違和感がある | 安全側に倒す | ✅ 一次確認→再発/悪化なら点検フローへ |

【H2-6】選び方・比較・実践:現場で事故を減らす「判断セット」

チェックリスト:駐車時に確認する3点(判断軸)

結論:判断軸を3点に絞ると、現場でも再現性が上がります。理由は、条件が変わっても同じ観点で安全確認を行えるためです。

- ✅ 安全に停止・固定できているか

- ✅ 構造理解に基づく操作ができているか

- ✅ 日常点検の観点で異常の兆候がないか

比較表(テンプレ):状況別に必要な対策

結論:状況別に「サイドブレーキの役割」と「追加対策」を分けると、過信と不足の両方を防げます。理由は、条件によって固定の成立条件が変わるためです。

| 状況 | 主なリスク | サイドブレーキの役割 | 追加対策(例) | NG例 |

|---|---|---|---|---|

| 平坦・乾燥路 | かけ忘れ | 駐車固定の基本 | チェック動作の固定 | 操作の省略 |

| 坂道 | 保持力不足・転がり | 固定に寄与(単独で断定しない) | 輪止め等を併用 | サイドのみで離車 |

| 積載が大きい | 保持条件が厳しくなる | 固定の補助 | 輪止め・再確認 | 条件確認の省略 |

| ぬかるみ・凍結・砂利 | 低摩擦・沈み込み | 固定の一部(再現性が落ちる) | 停車位置見直し・補助措置 | 安全を断定 |

失敗例→回避策(現場で再発防止)

| 失敗例 | 起こりやすい原因 | 回避策 |

|---|---|---|

| 傾斜で輪止めなしのまま離車 | 条件確認の省略、過信 | ✅ 平坦優先→坂道は輪止め併用をルール化 |

| 解除不良を力技で対処 | 自己流で復旧を試す | ✅ 一次確認→運行停止→整備へ連絡 |

| 荷役中に条件が変わり転がりリスク | 荷重・重心変化を想定しない | ✅ 荷役前後で固定状態を再確認する |

【H2-7】費用感:点検・整備・外注の考え方(一般化しすぎず条件提示)

費用が変わる要因(条件提示)

結論:費用は一律に決められないため、要因を把握して点検の判断を行います。理由は、車種・方式・部品点数・工賃・緊急対応の有無で変わるためです。

- ✅ 車種と作動方式(エア式・機械式など)

- ✅ 部品点数とアクセス性(作業工数)

- ✅ 緊急対応の有無(出張対応・夜間対応など)

「様子見」より「点検優先」になる判断基準

結論:症状が再現する場合や固定が成立しない兆候がある場合は点検優先です。理由は、安全装置の不調を運用で補い続けると事故につながるためです。

- ✅ 解除できない状態が発生した

- ✅ 保持できない、効きが弱いと感じる

- ✅ 異音・異臭がある

- ✅ 同じ症状が繰り返す

社内運用に落とす視点(自己判断を減らす)

結論:現場の自己判断を減らし、点検フローを固定化すると安全性が上がります。理由は、運行条件が変わっても同じ判断基準で対応できるためです。具体策は、駐車手順の型とトラブル時の連絡基準を整備記録とセットで運用することです。

【H2-8】安全・法規・資格の注意(YMYL配慮:確認手順)

安全最優先の原則

結論:不明点や不安がある状況では、運行を止める判断が安全側です。理由は、駐車固定や制動に関する不具合は事故につながる可能性があるためです。

確認手順(断定回避の設計)

結論:車種差があるため、取扱説明書と会社基準の確認を前提に判断します。理由は、操作方法・点検項目・許容範囲が車種で異なるためです。

- 取扱説明書でサイドブレーキの操作・注意事項を確認する

- 会社の整備基準・運行ルールに沿って点検項目を確認する

- 不具合が疑われる場合は整備担当へ連絡し、指示に従う

現場での“作業可否”に直結する注意点

結論:駐車固定が成立しない状態での荷役・停車はリスクが高いため、作業を続ける判断は避けます。理由は、車両移動や転がりが発生すると重大事故につながる可能性があるためです。ヒヤリハットを含めて事故要因を整理して再発防止に落としたい場合は、【トラックの事故】多い原因と防止策で典型パターンと予防の考え方を確認すると、現場ルールの改善に役立ちます。

【H2-9】FAQ(簡潔回答)

Q. サイドブレーキは毎回使うべき?

A. 駐車時は基本的に使用します。坂道や積載など条件が厳しい場合は、輪止めなどの補助措置を併用します。

Q. 解除できないときに走って直る?

A. 原則として避けます。安全確保と切り分けを優先し、整備担当・管理者への連絡基準に従います。

Q. 効きが弱い気がするが運行してよい?

A. 固定できない兆候がある場合は点検優先です。保持できない状態は危険なため、暫定固定を行い点検フローへ乗せます。

Q. 坂道駐車で最低限やるべきことは?

A. サイドブレーキに加えて輪止めなどの補助措置を併用します。輪止めの当て方は現場ルールと取扱説明書を優先します。

Q. 乗用車の感覚で操作しても大丈夫?

A. 方式や条件差があるため、同一視しないほうが安全です。車種別の操作手順と注意事項を取扱説明書で確認します。

まとめ & CTA(要点→次の行動)

要点(3つ)

- ✅ サイドブレーキは駐車時に必須だが、条件次第では単独で安全を断定できない

- ✅ 仕組みと条件(構造・環境・点検状態)で安全が決まる

- ✅ 解除不良・保持不良があれば走行可否を安全側で判断し、点検フローへ乗せる

次に取る行動(CTA)

🧭 今日から「停車・駐車の手順を型化」し、坂道・積載時は輪止めなどを併用します。解除不良・保持不良があれば走行を止め、整備担当・管理者へ連絡して点検フローに乗せます。

コメント