現場で「テールゲート」「パワーゲート」「リフター」と呼び方が混在すると、装備の話が噛み合わず、導入・車両選定の判断がブレやすくなります。

結論は、テールゲートは積み下ろし作業を省力化・安全化するための装置で、用途に応じて種類を選ぶ必要があるということです。

本記事は、名称の整理→役割→種類→「必要/不要」「合う/合わない」を、2t・3tトラックやユニック車を含む小型トラック運用の実務前提で整理します。

読後は、自社業務に必要か、選ぶならどの種類か、そして導入時の注意点(安全・運用体制)まで判断できます。

テールゲートの必要性は車両の後部構成や荷役導線で変わるため、荷台まわりの前提を揃えて検討したい場合は

【トラックの荷台名称】各部位の名前一覧

で、荷台・後部周りの呼び方を整理してから判断すると会話ズレを減らせます。

著者情報・監修条件

ユニック車ガイド編集部(運送・建材配送・小型トラック運用の視点で、用語の混乱解消と車両選定の判断軸を重視して執筆)

- ✅ 記事方針:結論を先に示し、その後に「条件」「現場での確認手順」「失敗例と回避策」をセットで提示

- ✅ 安全・法規:断定を避け、メーカー注意事項・社内ルール・現場手順書の確認を前提に整理

テールゲートで悩むポイント(課題の全体像)

現場で起きやすい「用語の混乱」

結論として、同じ装備を指して別の呼び方が使われることが、意思決定の混乱を生みます。

理由は、社内の呼称・メーカー呼称・中古車販売での表記が一致しない場面があるためです。会話の前提がズレると、「必要かどうか」ではなく「言葉の確認」に時間が取られます。

- 🧩 テールゲート:荷台後部の昇降装置を指す呼び方として使われることが多い

- 🧩 テールゲートリフター:昇降機能に焦点を当てた呼び方として使われることがある

- 🧩 パワーゲート:電動・油圧など「動力で動くゲート」という意味合いで使われることがある

現場では、呼称よりも「何ができる装備で、どのタイプか」に会話を寄せると判断が早くなります。

導入判断が難しい理由

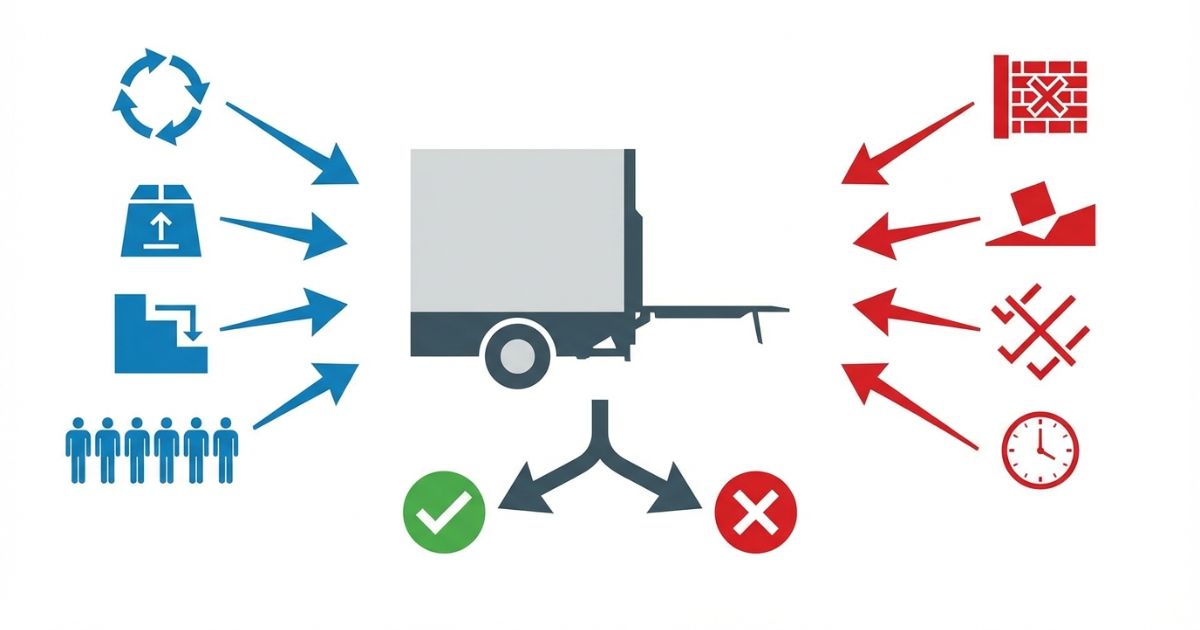

結論として、テールゲートの必要性は荷物・頻度・車両構成・運用体制で変わるため、見た目の便利さだけでは決められません。

理由は、重量物でも頻度が低ければ代替手段が成立する場合があり、反対に軽くても頻度が高ければ省力化の効果が大きい場合があるからです。

- ✅ 荷物:重量・荷姿(箱/袋/長尺)・搬送の安定性

- ✅ 頻度:1日あたりの積み下ろし回数、繁忙期の集中度

- ✅ 車両構成:2t/3t、ユニック車の架装、荷台高さ、後部スペース

- ✅ 運用体制:操作教育、合図、点検、ヒヤリハット共有

この記事が扱う範囲(対象の明確化)

結論として、本記事は2t・3tを中心とした小型トラック運用の文脈で、ユニック車を含めた現場判断に使える整理を行います。大型専用の専門仕様に寄りすぎない形で、判断に必要な考え方へ絞ります。

結論と判断軸(まず迷いを止める)

結論(summaryConclusion)

結論として、テールゲートは積み下ろし作業を安全かつ効率的に行うための装備です。役割と種類を理解すると、自社業務に必要かどうかを明確に判断できます。

理由は、テールゲートの価値が「装備の有無」ではなく、作業負担と事故リスクを減らせる条件が揃うかで決まるためです。

判断軸(Decision Axis)—最初に見るべき順番

結論として、判断は主判断軸→副判断軸の順で行うと迷いが減ります。

理由は、装備の種類や費用を先に検討すると、後から「現場で使われない」「安全運用できない」が発生しやすいからです。

- ✅ 主判断軸:テールゲートが作業負担と事故リスクを実際に減らすか

- ✅ 副判断軸:荷物特性/車両タイプ(2t・3t・ユニック車)/安全運用できる現場環境

3分セルフ診断(導入要否の早見)

結論として、次のYes/Noで「導入が効く可能性」を先に把握できます。

- ✅ 積み下ろしが1日に複数回ある

- ✅ 荷物に重量物または持ち替えが多い荷姿が含まれる

- ✅ 人員が固定できず、作業を平準化したい

- ✅ 納品先に段差や手積みが厳しい導線がある

- 🧭 Yesが多い:テールゲート導入の検討価値が高い

- 🧭 Yesが少ない:代替手段(人員配置・台車・納品方法変更)で足りる可能性がある

テールゲートの役割(何ができる/何が変わる)

役割1:積み下ろしの省力化

結論として、テールゲートは荷役補助として、手積み・手降ろしの負担を減らす方向に働きます。

理由は、荷台と地面の高低差を「装置で埋める」ことで、持ち上げ・持ち替えの回数を減らせる場合があるためです。

- ✅ 省力化が出やすい条件:反復作業が多い/荷物が重い/搬送距離が短い

- ✅ 効果が出にくい条件:積み下ろし頻度が低い/納品先で使えない導線が多い

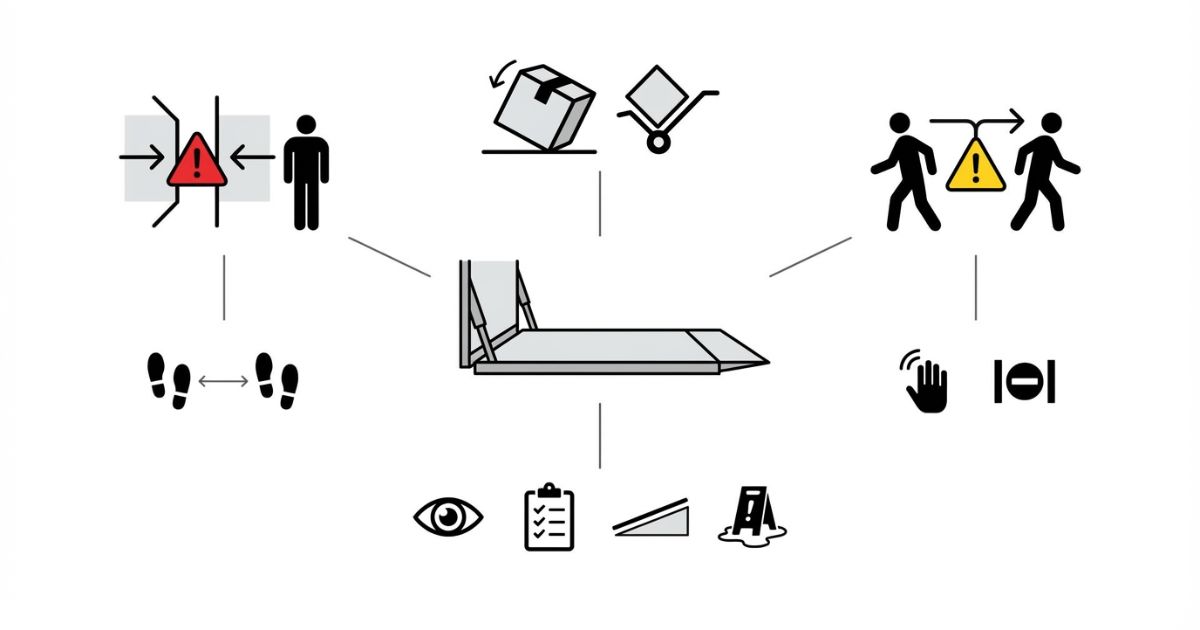

役割2:安全性の向上(ただし条件付き)

結論として、テールゲートは安全性を高める可能性がありますが、事故リスクがゼロになる装置ではありません。

理由は、荷崩れ・転倒・挟まれなどのリスクが、装置の有無よりも手順・合図・立ち位置に大きく左右されるためです。

- ⚠️ 注意:周囲確認なしの操作、合図なしの同時作業はヒヤリハットが増えやすい

- ✅ 条件:操作手順の統一、役割分担、点検の習慣化がある

役割3:作業品質の平準化

結論として、テールゲートはベテラン依存を減らす方向に働きますが、教育設計が前提です。

理由は、装置があるだけでは操作の癖や危険行動が残るためで、標準手順・合図・点検が揃うと平準化が進みます。

種類の整理(名前の違い→タイプの違いへ)

呼称の整理(テールゲート/リフター/パワーゲート)

結論として、呼称が違っても「荷台後部の昇降装置」を指す場面があり、現場の会話ズレは仕様の確認で解消できます。

理由は、呼称だけでは昇降能力・格納方式・操作方式が分からず、導入判断に必要な情報が揃わないからです。

- ✅ 会話の型:「呼び方」→「どのタイプ」→「現場で使える条件」

- ✅ 確認の型:昇降の動き/格納の仕方/操作方法/安全装置の有無

代表的なタイプ分類(記事内の分類ルールを明示)

結論として、種類は「名称」ではなく、分類軸で整理すると比較できます。

理由は、分類軸が固定されると「何を優先するべきか」が明確になり、用途に対して選定しやすくなるためです。

- 🔍 昇降方式:上下動の特性(滑らかさ、停止位置の扱い)

- 🔍 格納方式:使わない時の収まり(後部スペースへの影響)

- 🔍 操作方式:操作の手順(誤操作対策、教育のしやすさ)

各タイプの特徴(向き・不向き)

結論として、タイプ選定は「できること」を増やすより、現場で支障が出ないことを優先すると失敗が減ります。

理由は、納品先の段差・スペース・導線が制約になる場面が多く、装備の利点が出ないケースがあるからです。

- ✅ 向き:反復作業が多い/荷物の持ち替えを減らしたい/作業を標準化したい

- ⚠️ 不向きになりやすい条件:後部スペースが不足/納品先で展開できない/操作教育が回らない

2t・3t・ユニック車での注意点(誤解を潰す)

結論として、2t・3tやユニック車では、テールゲートの価値が出る一方で、車両構成と現場動線の影響を受けやすくなります。

理由は、小型トラックは後部スペース・荷台寸法・運用の余白が限られ、装備追加による手順増加が作業を遅くする場合があるためです。

- ✅ 条件付き可:荷役の反復が多い現場では効果が出やすい

- ⚠️ 注意:後部装備の干渉、導線の悪化、作業手順の複雑化が起きる場合がある

- ✅ 確認:車両の後部周り、荷台高さ、納品先での展開スペースを事前に当てはめる

できること/できないこと(期待値を整える)

できること(現場で効くポイント)

結論として、テールゲートは「積み下ろしの補助」として、作業の負担を減らす場面があります。

理由は、荷台と地面の段差を吸収し、持ち上げ・持ち替えの回数を減らす可能性があるためです。

- ✅ 反復作業の省力化(積み下ろし回数が多いほど効きやすい)

- ✅ 荷物の持ち替え削減(荷姿により効果が変わる)

- ✅ 作業手順の標準化(教育とルール整備があると効きやすい)

できないこと(過信しやすいポイント)

結論として、テールゲートは万能ではなく、「何でも上げ下げできる」「危険がなくなる」といった期待は成立しません。

理由は、荷物の荷姿・重心・固定状態、床面状況、スペースが揃わないと、作業が不安定になるためです。

- ⚠️ 危険がなくなる:手順と合図が崩れるとリスクが増える

- ⚠️ 何でも上げ下げできる:荷姿・重心・固定の条件で不可が出る場合がある

トラブルになりやすいケース

結論として、トラブルは装置の性能より環境条件で起きやすくなります。

理由は、床面の傾斜・雨天・スペース不足があると、荷物と人の動きが不安定になるためです。

- ✅ 荷物:長尺・偏荷重・崩れやすい荷姿

- ✅ 床面:傾斜、滑りやすい路面、段差が大きい場所

- ✅ 環境:強風・雨天、夜間で視認性が下がる状況

- ✅ スペース:後部展開ができない、誘導員を置けない

選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)

導入前チェックリスト(判断材料を固定)

結論として、導入は「便利そう」ではなく、条件の当てはめで決めると失敗が減ります。

理由は、条件が揃わないと、装備があっても現場で使われず、点検・教育コストだけが残るためです。

- ✅ 荷物:重量/寸法/荷姿(箱・袋・長尺)/固定方法

- ✅ 頻度:1日何回の積み下ろしがあるか/繁忙期の集中度

- ✅ 人員:単独作業が多いか/誘導・合図が置けるか

- ✅ 納品先:段差/後部スペース/床面の傾斜や滑りやすさ

- ✅ 体制:操作教育/点検/記録/ヒヤリハット共有

比較表(タイプ別に「判断軸」を見える化)

結論として、比較は「タイプ名」ではなく、用途・注意点・運用要件で並べると判断できます。

| 比較項目 | 見るポイント | 判断の考え方(条件付き) |

|---|---|---|

| 向く用途 | 反復回数、荷姿、納品先の導線 | 反復が多いほど導入効果が出やすい |

| 注意点 | 後部スペース、床面条件、視認性 | 展開できない現場が多いと使われない |

| 運用で必要なこと | 手順、合図、点検、記録 | 運用体制が整うほど安全性と効果が安定する |

| 2t/3t適合の考え方 | 車両構成、荷台高さ、後部周り | 構成と導線に問題がないことを先に確認する |

| ユニック車との相性 | 後部装備の干渉、作業手順の増加 | 作業が複雑化する場合は手順設計が必須になる |

失敗例→回避策(最低3本)

結論として、失敗は「選定」より運用のズレで起きやすいため、回避策は手順化が中心になります。

| 失敗例 | 起きる理由 | 回避策(確認手順) |

|---|---|---|

| 「便利そう」で選んだが現場で使われない | 納品先で展開できない、導線が合わない | ✅ 納品先の段差・スペースを棚卸しし、使える現場比率を把握する |

| 操作教育不足でヒヤリハットが増える | 合図・立ち位置・役割分担が曖昧 | ✅ 手順書と合図を統一し、操作者と誘導の役割を固定する |

| 車両構成と干渉して作業が遅くなる | 後部装備、荷台高さ、動線の制約 | ✅ 後部周りの構成レビューを行い、手順増加を見込んで運用を設計する |

費用感・レンタル/購入/外注の考え方(条件提示で整理)

費用は何で変わるか(一般化しすぎない)

結論として、費用は一律ではなく、仕様差・運用差・整備体制で変動します。

理由は、装置の種類や能力だけでなく、使用頻度や点検・修理の体制によって、総コストの出方が変わるためです。

- ✅ 仕様差:昇降能力、格納方式、操作方式、安全装置

- ✅ 運用差:使用頻度、使用環境(雨天・粉じんなど)、荷姿

- ✅ 整備体制:点検の習慣化、部品交換の考え方、記録の有無

レンタル・購入・外注の使い分け(判断軸で整理)

結論として、使い分けは「頻度」と「固定度」で考えると判断しやすくなります。

理由は、毎日使う業務と、繁忙期だけ必要な業務では、装備の固定化メリットが異なるためです。

- 🔍 頻度が低い:レンタルや外注で運用が成立する場合がある

- 🔍 繁忙期だけ:期間限定で手配できる手段を優先すると無駄が減る

- 🔍 固定ルートで毎日:運用手順が固まりやすく、装備の効果が出やすい

中古車選びで見るポイント(チェック形式)

結論として、中古は「装置が付いている」より、安全に動く状態かを優先して確認します。

- ✅ 作動確認:昇降動作、停止の安定、異音や引っ掛かり

- ✅ メンテ履歴:点検記録、修理履歴、部品交換の履歴

- ✅ 安全装置:非常停止や警告など、装置側の安全機能の状態

- ✅ 現場ルール適合:操作系が社内手順に合わせやすいか

安全・法規・資格の注意(確認手順に落とす)

安全上の注意(断定しすぎず、守るべき前提を提示)

結論として、安全は装置より操作の前提で決まるため、ルールがない状態での導入は推奨できません。

理由は、挟まれ・転倒・荷崩れは、周囲確認や合図が崩れた瞬間に起きやすいからです。

- ✅ 周囲確認:後方・側方・足元の確認を操作前に行う

- ✅ 合図:操作者と誘導の役割を分け、合図を固定する

- ✅ 立ち位置:挟まれが起きにくい位置を社内ルールで統一する

- ✅ 点検:使用前点検と異常時停止を手順に含める

法規・社内ルールの確認手順

結論として、法規や安全基準の扱いは一次情報と社内ルールの確認が前提です。

理由は、現場条件や装置仕様により、必要な点検・運用ルールが変わる場合があるためです。

- ✅ 会社の安全手順書:操作・合図・立ち位置のルールを確認する

- ✅ メーカー注意事項:装置の禁止事項、点検項目、運用条件を確認する

- ✅ 点検ルール:日常点検・定期点検の記録方法を決める

現場導入時の最低限の運用設計

結論として、導入時は「誰が操作するか」と「点検をどう残すか」を決めると、安全と効果が安定します。

理由は、担当が曖昧だと手順が崩れ、ヒヤリハットの再発が増えるためです。

- ✅ 操作者:担当を固定し、操作前確認を手順化する

- ✅ 教育:新人向けのチェックポイントを用意する

- ✅ 点検記録:異常の気づきを残し、共有できる形にする

- ✅ ヒヤリ共有:失敗例をルールに反映し、再発を防ぐ

テールゲートは省力化に寄与する一方で、挟まれ・転倒・荷崩れのリスクは運用で増減するため、事故が起きやすい典型パターンと防止策を先に整理したい場合は

【トラックの事故】多い原因と防止策

で、現場の確認ポイントを押さえてから社内手順に落とし込むと判断が安定します。

FAQ

テールゲートとパワーゲートは同じ?

結論として、同じ装備を指す場面があります。条件として、呼称だけでは仕様が分からないため、昇降の動き・格納方式・操作方式の確認が必要です。

2tトラックでも必要?

結論として、必要になる場合があります。条件として、荷物の重量・荷姿・積み下ろし頻度が高いほど効果が出やすく、納品先で展開できることが前提です。

後付けできる?

結論として、後付けが検討できる場合があります。条件として、車両構成や後部周りのスペース、運用手順が成立するかの確認が必要です。

ユニック車と併用できる?

結論として、併用が成立する場合があります。条件として、後部装備の干渉と作業手順の増加が起きやすいため、構成レビューと手順設計が前提です。

事故が多いって本当?

結論として、装置の有無より運用次第でリスクが増減します。条件として、合図・立ち位置・周囲確認・点検が揃わないとヒヤリハットが増えやすくなります。

毎回使わないなら付けない方がいい?

結論として、頻度が低い場合は代替手段で足りる可能性があります。条件として、繁忙期だけ必要ならレンタルや外注の方が合理的な場合があります。

中古で見るべきポイントは?

結論として、作動確認と点検履歴を優先します。条件として、昇降動作の安定・異音・引っ掛かり、メンテ履歴、安全装置の状態を確認すると判断が早くなります。

まとめ & CTA(要点→次の行動)

結論として、テールゲートは積み下ろし作業の省力化・安全化に役立ちますが、効果は条件で決まります。最後に要点を3つに整理します。

- ✅ 役割:省力化・安全化に寄与するが、運用が前提

- ✅ 種類:名称ではなく分類軸で整理し、用途で選ぶ

- ✅ 判断:荷物×頻度×車両構成×安全運用体制で必要/不要を決める

次の行動は、荷物(重量・荷姿)と積み下ろし頻度、納品先環境をチェックリストに当てはめ、必要なら候補タイプを比較表で絞り込むことです。

コメント