点検中にワイヤーロープのほつれ・素線切れ・潰れを見つけると、「今日の作業は続けていいのか」「交換はいつが適切か」「費用はいくらか」で判断が止まりやすくなります。ユニック車(クレーン付きトラック)は、クレーン装置の状態次第で安全性と段取りが一気に変わるため、迷いを放置するとリスクが増えます。

特に2t・3tの小型ユニックは、現場の狭さや段取りの短さから「少しだけなら大丈夫」と判断が寄りやすい一方で、作業半径や巻取りの癖、乱巻きの有無でワイヤーへの負荷が変わります。吊り荷が軽くても、擦れや曲げが繰り返されると劣化が進むため、作業の軽重だけで判断しない姿勢が重要です。

結論は、交換時期は状態で判断し、費用は一律ではなく条件次第で変わるです。この記事では、交換手順の説明よりも、交換判断(安全基準ベース)と費用の決まり方(変動要因)を整理し、現場担当者が迷わない判断軸を作ります。

始業前点検の流れとチェック観点を先に整理しておくと、ワイヤー異常の見落としを減らしやすくなります。【ユニック車の日常点検】始業前に確認すべきチェック項目で、確認順と見落としやすいポイントを把握してから現場判断に入るとスムーズです。

この記事を読むと判断できること

- ✅ ワイヤーロープが「継続使用NG」かどうか

- ✅ 迷ったときに止めるべきライン

- ✅ 費用見積で前提になる条件(長さ・車格・出張など)

- ✅ 外注相談で聞かれる情報と準備

著者情報:ユニック車ガイド編集部(現場での点検・外注手配の段取りを重視して整理)

監修条件:安全・法規・作業可否に関わる判断は、メーカー・整備工場・有資格者の点検/判断を優先してください。現場状況や車両仕様により適否は変わります。

ユニック車のワイヤー交換で迷うポイント(課題の全体像)

現場で起きやすい“止めどき不明”の典型パターン

結論は、ワイヤーロープの異常は「軽作業だから大丈夫」で判断するとズレやすいです。理由は、ユニック車のクレーン装置は、作業半径・吊り荷・巻取り状態で負荷が変わり、短時間でも状態が悪化することがあるためです。

例えば、「今日だけ動かしたい」「近い位置で少し吊るだけ」という状況でも、乱巻きや擦れが重なると、目視では軽く見える傷が危険側に寄ることがあります。

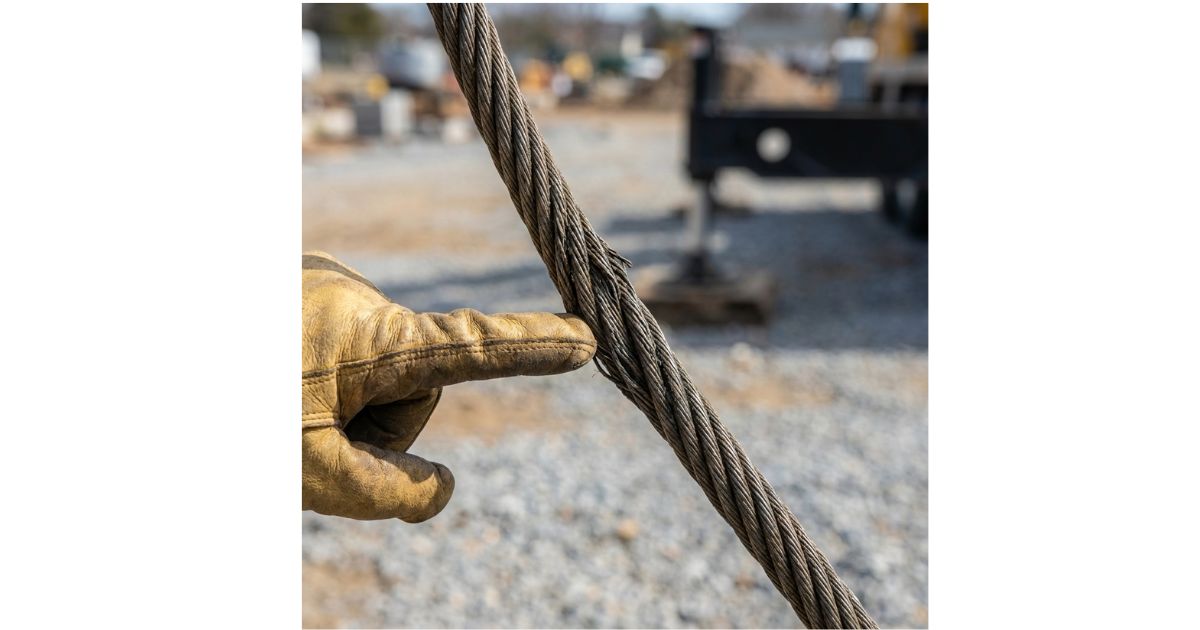

また、狭所でブーム角度を頻繁に変える現場や、荷の取り回しでワイヤーが角に当たりやすい現場では、見た目以上に「局所的な傷」が進むことがあります。外観の異常が一点に集中している場合は、短時間でも安全側に倒す判断が必要です。

- ✅ 「今日は短時間」なので続行してしまう

- ✅ 見た目が微妙で判断できず先延ばしにする

- ✅ 費用が怖くて交換の相談を後回しにする

交換判断が遅れると起きる損失(安全・段取り・責任)

結論は、交換判断の遅れは「費用」だけでなく「止まる損失」を増やします。理由は、現場で停止が入ると、荷下ろし・搬入・段取り全体が崩れ、再手配や延期が発生しやすいからです。

ユニック車のワイヤーロープは、荷を支える重要部材です。状態が悪いままの継続使用は、事故・物損・作業中断につながる可能性があるため、現場としては「止めどき」を早めに決めるほうが結果的に損を減らしやすくなります。

加えて、停止判断が遅れると「現場での対応が属人的」になりやすい点も注意が必要です。異常を見つけた人と作業を進めたい人の判断が割れると、合図体制や安全確認が弱くなり、結果として段取りも安全も崩れやすくなります。現場の合意形成のためにも、状態判断の軸を先に揃えることが有効です。

「見た目だけ」では決めにくい理由

結論は、外観で分かる異常もありますが、外観だけで安全側に言い切れない場面もあります。理由は、摩耗や変形の進み方、巻取り状態、使い方の癖が絡むと、表面の印象と実際のリスクが一致しないことがあるためです。

例えば、ささくれの見え方が少なくても、巻取りの違和感や偏摩耗がある場合は、内部で傷が進んでいる可能性を否定できません。反対に、外観の汚れが強く見えても、状態が致命的とは限らない場面もあります。

そのため、記事内では「見えた異常は止める」「迷う状態は止める」という安全側の判断軸で整理します。

結論|交換時期は“状態”で判断する(判断軸の固定)

結論(最短の答え):交換時期は状態で判断し、費用は一律ではなく条件次第で変わります。

判断に迷う状態は、安全側に倒すべきサインです。軽作業でも条件が変わればリスクは増えるため、外観で異常が見えるなら継続使用はせず、点検・交換手配を優先しましょう。

最優先の判断軸=安全基準に照らして継続使用できるか

結論は、ユニック車のワイヤーロープは「継続使用できる状態か」を最初に決めることが重要です。理由は、費用比較や段取り調整より前に、使用を続けてよいかの判断が安全の根幹になるためです。

クレーン装置の作業は、定格荷重や作業半径と同様に、ワイヤーロープの状態が安全性を左右します。見えた異常を放置せず、継続使用の可否を先に決めます。

2t・3tの小型ユニックでも、作業半径が伸びた状態や、アウトリガーの張り出しが制限される状況では、装置側に余裕がないまま作業が進みやすくなります。装置条件に余裕がないときほど、ワイヤー状態の「小さな異常」が重大側に転びやすいため、状態判断を先に固定します。

判断を迷わせる二次軸(現場での使い分け)

結論は、次の二次軸で「止める・相談する・見積を取る」を整理すると迷いが減ります。理由は、異常の見え方と作業停止の影響が現場ごとに異なるためです。

- ✅ 外観で異常が確認できるか

- ✅ 判断に迷う要素があるか

- ✅ 費用と作業停止リスクのバランス

外観異常が明確な場合は「止める」が優先です。判断に迷う要素がある場合も、現場の都合より安全側を優先し、「止める→点検相談」に切り替えるほうが再手配の損失を減らしやすくなります。

重要条件(言い切りライン)

- ✅ 素線切れや著しい摩耗が確認できる場合は継続使用しない

- ✅ 外観判断が難しい場合は使用停止を優先する

- ✅ 費用はワイヤー長さ・車格・出張対応の有無で変動する

- ✅ 安全装置・法定点検に関わるため自己判断での延命使用は避ける

「素線切れが少ないから大丈夫」「少し潰れているだけ」という自己解釈で進めると、状態の評価が過小になりやすいです。言い切りラインに該当する場合は、作業継続の理由を探すよりも、停止と相談の段取りを優先します。

ワイヤーロープ交換の前提知識(できること/できないことの整理)

この記事で扱う「ワイヤー交換」の範囲

結論は、この記事は交換時期の判断と費用目安の考え方を中心に扱います。理由は、実際の交換作業は車両仕様・現場条件・安全管理体制で手順や可否が変わるため、一般化した手順の断定が安全上適切ではないからです。

現場担当者が「いつ止めるか」「どう相談するか」「見積の前提を揃えるか」を判断できるように整理します。

なお、ワイヤーロープの状態は「見える部分」だけでは評価しきれない場合があります。判断材料が不足していると感じる場面では、無理に結論を出さず、点検相談へ寄せる設計が安全です。

現場担当者が判断してよいこと/任せるべきこと

結論は、現場担当者が強いのは「発見・停止・情報整理・手配」であり、整備の可否判断は業者側の領域です。理由は、クレーン装置の安全は、部材状態だけでなく周辺部品や調整も含めて判断されるためです。

「できる(現場)」に含まれる範囲でも、注意が必要なパターンがあります。例えば、外観異常が軽そうに見えても、巻取りに違和感がある場合は、作業を続ける判断を現場だけで押し切らず、点検相談の優先度を上げます。

| 区分 | 内容 |

|---|---|

| できる(現場) | 外観異常の発見/使用停止判断/状況メモ/社内共有/整備工場・メーカー・販売店への相談・手配 |

| 任せる(業者) | 点検・交換可否判断/作業内容の決定/交換後の確認範囲/安全確認 |

交換に絡む周辺要素(判断ミスの温床)

結論は、ワイヤーロープの状態は使用条件で変わるため、判断を一律にしないことが重要です。理由は、同じ車格(2t・3t)でも、現場の使い方で摩耗や乱巻きの発生率が変わるためです。

例えば、アウトリガーを十分に張り出せない現場では、姿勢が不安定になりやすく、微妙な引きずりや擦れが発生しやすいです。吊り方や荷の置き場の都合で、ワイヤーが角材や金物に当たりやすい場合も、劣化が早まる要因になります。

- ✅ 使用頻度が高い

- ✅ 巻取りが乱れやすい

- ✅ 狭所で擦れやすい

- ✅ 粉塵・雨天など環境負荷が高い

実践|交換が必要かを現場で判断するチェックリスト(比較・実践)

まずやること(安全側の一次対応フロー)

結論は、異常を見つけたら「止める→記録→相談」の順で動くと判断がブレません。理由は、現場で焦ると「今日だけ」が優先され、状態判断が甘くなりやすいからです。

一次対応では、写真撮影やメモの粒度よりも「いつ・どこで・何が見えたか」を残すことが重要です。見える範囲でよいので、素線切れの位置、潰れの範囲、巻取りの違和感の有無を整理します。

- 異常を確認したら、可能な範囲で使用停止を優先する

- ワイヤーロープの状態をメモする(見える範囲でよい)

- 整備工場・メーカー・販売店へ点検/交換の相談を入れる

現場チェックリスト(表)

結論は、見た目・動き・条件を分けて確認すると漏れが減ります。理由は、外観だけ、感覚だけで決めると判断が偏るためです。

「見た目」に該当がある場合は、作業継続の理由探しではなく、停止と相談を優先します。「動き」の違和感は、外観より先に出る場合もあるため、違和感が出た時点で安全側に倒す判断が有効です。

| 観点 | 確認ポイント | 判断の目安 |

|---|---|---|

| 見た目 | ほつれ/素線切れ/潰れ/ささくれ/偏った摩耗 | 見える異常がある場合は継続使用を避け、点検・交換相談を優先する |

| 動き | 巻取りの引っ掛かり感/違和感/異音/乱巻き | 判断に迷う場合は安全側に倒し、使用停止と点検相談を優先する |

| 条件 | 高頻度/長時間/雨天・粉塵/狭所で擦れる | 交換検討が前倒しになりやすい条件として扱い、早めに相談する |

失敗例→回避策(3セット)

失敗例1:軽作業だからと続行してしまう

回避策:判断は作業の軽重ではなく、ワイヤーロープの状態で行います。見える異常がある場合は継続使用を避けます。

なぜ起きるか:工程が詰まっている現場ほど「止める勇気」が持ちづらく、作業軽重で正当化しやすいためです。状態を一次判断に固定すると、現場の合意が取りやすくなります。

失敗例2:費用が怖くて先延ばしにする

回避策:費用だけでなく、作業中断や再手配などの「止まる損失」も含めて比較します。

なぜ起きるか:部材費だけを見て判断すると、代替手配や段取りの崩れが見積に入らず、先延ばしが合理的に見えてしまうためです。停止損失を同じ土俵に載せます。

失敗例3:見た目が微妙で悩んでしまう

回避策:判断に迷う状態は、安全側に倒すサインです。使用停止を優先し、点検相談に切り替えます。

なぜ起きるか:外観の情報だけで結論を出そうとすると、判断材料が不足し、迷いが長引くためです。迷いが出た時点で「点検へ送る」判断に切り替えると整理できます。

- ⚠️ 「今日だけ」という判断が続行の理由になっている場合は要注意です

業者に伝える情報テンプレ(問い合わせ時に困らない)

結論は、最初の連絡で条件を揃えると見積と段取りが速くなります。理由は、ワイヤー長さや車格、出張可否で費用と日程が変わるためです。

「分かる範囲」でよいので、情報の欠けを放置せずに伝えることが重要です。情報が少ないと追加確認が増え、結果として段取りが遅れやすくなります。

- ✅ 車格(2t/3tなど)とクレーン装置の仕様(分かる範囲)

- ✅ ワイヤーロープの状態(ほつれ・素線切れ・潰れなど)

- ✅ 現場状況(置き場・作業スペース・稼働停止の可否)

- ✅ 出張対応が必要か/持ち込みが可能か

- ✅ 希望日程(緊急性)と作業の予定

費用目安|ワイヤー交換費用が変わる条件(費用感・外注の考え方)

費用は「部材+作業+出張+追加対応」で決まる

結論は、費用は一律ではなく、内訳で整理すると理解しやすいです。理由は、ワイヤーロープ自体の条件と、作業条件(出張・緊急性)が重なると総額が変わるためです。

部材は「長さ・仕様」で変わり、作業は「交換作業+確認範囲」で変わります。出張は「移動と拘束時間」、追加対応は「周辺部品の点検や調整の有無」で変動します。見積はこの枠組みで読むと、比較の軸が揃えやすくなります。

- ✅ 部材:ワイヤーロープの長さ・仕様

- ✅ 作業:交換作業と安全確認

- ✅ 出張:現場対応の移動・拘束

- ✅ 追加対応:周辺部品の調整や追加点検の有無

費用が変動する主因(比較表)

結論は、見積の前提条件を揃えると比較ができます。理由は、条件が違う見積を並べると、安さの理由が見えなくなるためです。

例えば「出張あり」と「持ち込み」を同列に比較すると、総額の差が大きく見えますが、移動や停止損失まで含めると結論が変わることがあります。比較の前に、条件を揃えた上で判断します。

| 変動要因 | 内容 | 確認のしかた |

|---|---|---|

| ワイヤー長さ | 長いほど部材費が増えやすい | 交換対象の長さ・仕様を分かる範囲で共有する |

| 車格・仕様 | 2t/3tなど車両・クレーン装置の仕様で作業条件が変わる | 車格とクレーン装置の情報を伝える |

| 出張or持込 | 出張は移動・拘束で費用が乗りやすい | 現場対応が必要か、持ち込み可能かを明確にする |

| 緊急対応 | 当日・短納期は調整コストが出やすい | 希望日程と緊急度を最初に伝える |

| 追加整備の有無 | 周辺部品の調整・追加点検で増減する | 追加費用が発生する条件を事前に確認する |

安く見せる見積に潜む落とし穴(チェック項目)

結論は、見積は総額だけでなく「条件の明確さ」で判断します。理由は、条件不足の見積は追加費用が発生しやすく、結果的に損につながるためです。

例えば、交換後の確認範囲が曖昧だと、現場として「何をもって完了か」が不明確になりやすく、再調整や再訪問が発生することがあります。条件と範囲を先に揃えると、後戻りが減ります。

- ✅ 見積に含まれる範囲(部材・作業・出張)が明記されている

- ✅ 追加費用が発生する条件が説明されている

- ✅ 交換後にどこまで確認するかが明確である

- ⚠️ 安さの理由が「省略」になっていないか確認する

外注の選び方(現場目線の確認項目)

結論は、外注は価格だけでなく「説明の明確さ」で選ぶと失敗が減ります。理由は、クレーン装置の整備は状態に応じた判断が必要で、説明が曖昧だと現場の納得感が作れないためです。

「可能だが注意が必要」なケースとして、短納期や夜間対応が必要な現場では、費用の上振れが起きやすくなります。スケジュール都合が強いときほど、作業範囲と安全確認の内容を先に確認すると、後からの不一致を減らせます。

- ✅ 交換後の確認範囲が明確である

- ✅ 再発防止の助言がある

- ✅ 作業内容と費用の根拠が説明される

安全・法規・資格の注意(YMYL配慮:確認手順)

事故を避けるための基本方針(本記事のスタンス)

結論は、迷う状態は安全側に倒す運用が必要です。理由は、ユニック車のクレーン作業は、荷の落下や周囲への影響が大きく、判断ミスが重大事故につながりうるためです。

安全装置や法定点検に関わるため、「現場でできる判断」と「業者判断が必要な範囲」を混ぜないことが重要です。作業可否や整備可否は、車両の仕様・積載・作業半径・設置条件で変わるため、断定を避けて確認手順で進めます。

- ✅ 迷う状態は継続使用せず、使用停止を優先する

- ✅ 点検や整備の可否はメーカー・整備工場・有資格者判断を優先する

現場での禁止ライン(やらないこと)

- ✅ 自己流での延命使用を肯定しない

- ✅ 費用を一律・断定的に扱わない

- ✅ 法規や安全配慮を軽視した判断をしない

例えば、ワイヤーの状態が不明確なまま吊り作業を続ける、点検記録を残さずに継続使用を判断する、といった運用は誤認の温床になります。現場判断は「止める・相談する」に寄せるほうが安全です。

確認手順(現場→社内→業者の順)

結論は、確認手順を段取り化すると、焦りによる判断ミスを減らせます。理由は、判断を個人の感覚に頼らず、順番で進められるためです。

免許・資格・法規に関わる要素は、作業内容や現場状況で必要条件が変わります。判断が必要な場合は、社内の安全ルールや施工要領書、関係機関の一般案内、メーカー資料などの確認先を持ったうえで進めると、誤認を減らしやすくなります。

- 現場:異常の確認 → 使用停止判断 → 状態メモ

- 社内:運行・作業計画の調整 → 代替手配の検討

- 業者:点検・交換の可否 → スケジュール → 見積条件の整理

FAQ

少しのほつれなら使っていい?

結論は、安全側に倒し、継続使用は避けて点検相談を優先します。理由は、見える範囲の異常が軽く見えても、状態全体の評価は現場条件で変わるためです。次に確認すべきポイントは、ほつれの位置が「一点集中」か、擦れが起きやすい位置かを整理することです。

交換は自分でできる?

結論は、判断と手配はできますが、整備はメーカー・整備工場・有資格者判断を優先します。理由は、交換の可否や安全確認は仕様と状態に依存し、一般化した断定が安全上適切ではないためです。次に確認すべきポイントは、車格とクレーン装置の情報を揃え、相談先へ「現場で何が見えたか」を共有することです。

費用はいくら?

結論は、一律ではありません。理由は、ワイヤー長さ・車格・出張対応の有無・緊急性で費用が変動するためです。見積を取る際は、条件を揃えて比較します。次に確認すべきポイントは、見積に含まれる範囲(部材・作業・出張・確認)が明記されているかです。

どれくらいの頻度で点検?

結論は、日常点検に加えて、異常を感じた時点で即確認します。理由は、運用条件(高頻度・粉塵・雨天・擦れ)で劣化の進み方が変わるためです。次に確認すべきポイントは、乱巻きや巻取りの違和感など「動きの変化」を定期的に確認することです。

出張と持ち込みはどっちが得?

結論は、作業停止の損失と出張費を比較して決めます。理由は、持ち込みで費用が下がっても、移動や段取りで現場が止まる場合があるためです。次に確認すべきポイントは、持ち込み時の停止時間と代替手配の可否を事前に整理することです。

まとめ & CTA

要点

- ✅ 交換時期は状態で判断し、迷うなら継続使用しない

- ✅ 見える異常がある場合は使用停止を優先し、点検相談へ切り替える

- ✅ 費用は一律ではなく、長さ・車格・出張対応などの条件で変動する

- ✅ 見積は総額だけでなく、条件と範囲の明確さで比較する

判断材料が揃わない状態で継続使用の結論を出すよりも、停止と相談の段取りを先に作るほうが、結果として安全と段取りの両方を守りやすくなります。

次の行動(Primary CTA)

ワイヤーに異常がある場合は継続使用せず、使用停止→状態メモ→整備工場・メーカー・販売店へ点検相談を行い、条件(長さ・車格・出張可否)を揃えて見積を取ります。

可能だが注意が必要な場面として、緊急性が高い現場では「短納期の条件」が費用に反映されやすいです。希望日程と停止可能時間を先に整理すると、相談がスムーズになります。

- 🧭 連絡前に「車格」「クレーン装置の情報」「異常の内容」「出張or持込」を整理する

コメント