2tユニック作業は「当日に現場で考えるほど危ない」作業になりやすいです。少人数・狭小・工程圧の現場ほど、荷情報不足や置き場迷いで作業半径が伸び、アウトリガー設置が崩れて手戻りや中断につながります。特に2tクラスは条件の余裕が小さいことがあり、位置が数十cmずれるだけでも半径が伸びて、能力表の成立が崩れやすい点が落とし穴です。

結論:事前確認と当日の成立判断を順番に行えば失敗しない。

この記事の独自価値:準備項目の羅列ではなく、現場条件と能力表を軸に「どの順番で確認・判断するか」を段取りフローとして整理します。段取りの精度は「情報量」ではなく「成立判断に必要な条件が揃っているか」で決まるため、確認順を固定して迷いを減らします。

この記事で判断できること:事前に揃える情報(地盤・設置スペース・作業半径・吊り荷)と、当日の「アウトリガー設置→能力表で成立確認→実施/中止/代替」の判断順を固定できます。段取りを依頼側・手配側で齟齬なく進めたい場合は、ユニック車の手配方法で依頼時の確認項目を整理すると、伝えるべき情報(重量の根拠、設置面の状態、障害物、立入管理の前提など)が抜けにくくなります。

著者:ユニック車ガイド編集部(現場の手配・段取り・安全配慮を前提に、判断軸と確認手順を整理)

監修条件(重要):免許・資格・法規・作業可否は、現場条件と車両仕様で変わります。能力表・取扱説明書・社内基準・現場責任者/安全担当の手順を最終根拠にしてください。現場では「できる/できない」が当日変わることもあるため、最終判断者と中止基準を先に決める運用が安全側です。

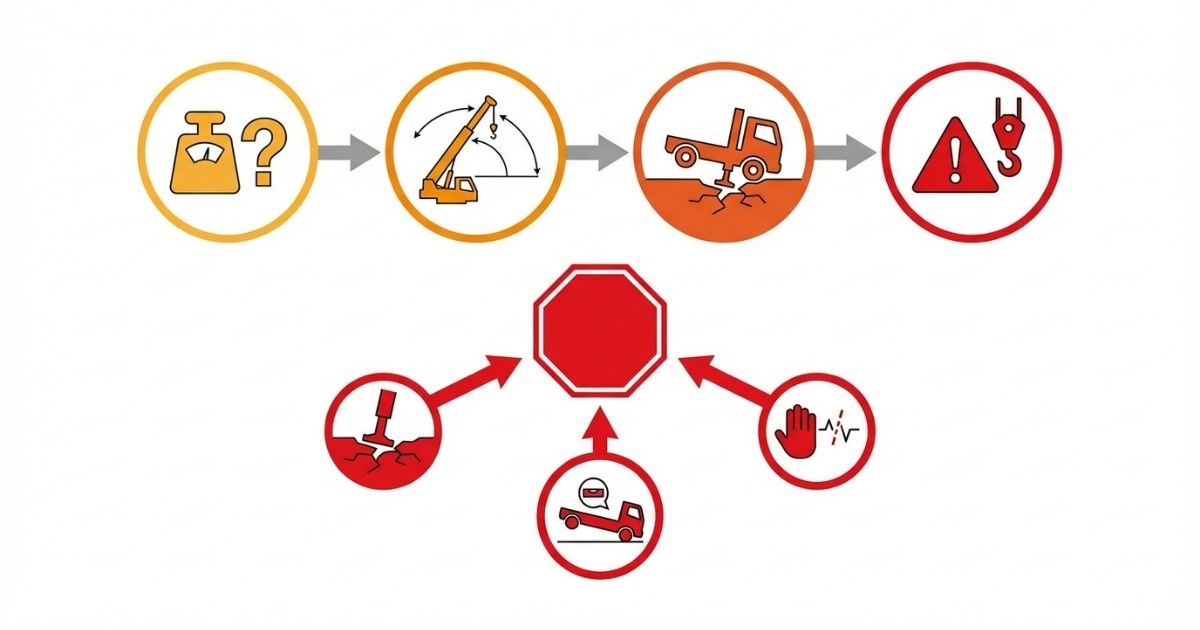

段取りで起きる問題の全体像(なぜ手戻り・事故が起きるのか)

結論:2tユニックの手戻りや事故は、作業開始前に「安全条件の成立」が確認できていない状態で進めることが原因になりやすいです。成立確認が曖昧だと、途中で条件が崩れても止めづらくなり、結果として無理な位置替えや半径の想定外増加が起きやすくなります。

理由:クレーン装置は、吊り荷の重量だけでなく、作業半径とアウトリガー設置条件で可否が決まります。荷情報や設置条件が曖昧なまま開始すると、現場で半径が伸びたり、地盤が変化したりして成立が崩れます。小型・2tクラスは半径が少し伸びるだけで定格荷重が下がることがあり、「想定と現実のズレ」が成立に直結しやすい点も注意です。

補足:段取りは「準備」ではなく「安全条件を成立させる設計」です。成立しないなら中止・代替が正解になる場面があります。たとえば、地盤の兆候(沈み・割れ・濡れ)や動線の変化、置き場の変更などで成立が崩れる前提で、止める基準を先に置くと判断が安定します。

- ✅ 段取り不足の典型:荷重が曖昧/重心不明/置き場が決まらない/動線未整理/立入管理がない

- ⚠️ 2tユニックで起きやすい落とし穴:狭小で全張出しが難しい/位置替えが難しく半径が伸びる/短時間のつもりで確認が後回しになる

- ✅ 先に決めるべきこと:成立しない条件が出たときに「中止・代替へ切り替える基準」と「判断者」

結論と判断軸(段取りの順番を固定する)

結論:段取りの最重要判断軸は「事前段取りと当日の確認で安全条件が成立しているか」です。成立判断の起点はアウトリガー設置と能力表の整合です。ここが曖昧だと、吊り荷の扱いが同じでも、設置条件や半径の違いで安全側の判断ができなくなります。

理由:2tユニックは余裕が小さい条件も多く、半径の増加や設置不良がそのまま成立崩れにつながります。確認の順番が決まっていれば、工程圧があっても迷いが減ります。順番を固定する狙いは「早く進める」ことではなく、成立しない条件を早い段階で見つけて止めることです。

補足:二次判断軸は「地盤と設置スペース」「作業半径と定格荷重の整合」「現場共有と中止判断体制」です。2t/3t/小型ユニックで車両が変わると、アウトリガーの張出し幅や装置仕様で成立範囲が変わるため、同じ現場でも判断が変わることがあります。数値を断定せず、能力表と仕様の読み取りを前提に判断します。

クイック診断(3択)

- ✅ 実施の検討:全張出しが取れる/地盤が安定/荷情報が確定/能力表で成立が確認できる

- 🔍 確認して判断:荷重・重心・吊り方が曖昧/半径が読めない/設置面に不安がある

- ⚠️ 中止・代替:全張出し不可/地盤不確実/成立判断ができない/合図・立入管理が成立しない

結論:段取りは「事前(前日まで)→当日(開始前)→変更時(条件変化)」の順に固定すると失敗が減ります。特に「当日の開始前」を曖昧にせず、アウトリガー設置と能力表確認が終わるまでは作業を開始しない前提が安全側です。

理由:作業開始後に必要情報を集めるほど、半径増加や再配置が起きやすく、成立確認が後追いになります。後追いになると、工程が進んだ分だけ止めづらくなり、無理な判断が混ざりやすくなります。

補足:段取り変更が必要になった場合は、再確認と再設置が終わるまで再開しない運用が安全側です。置き場変更・障害物追加・人の動線変更・雨で地盤が変化など、成立条件を直撃する変化が起きたら「順番の最初に戻る」ルールが有効です。

- ✅ 事前(前日まで):荷情報(重量・形状・重心・吊り方)→現場条件(地盤・設置スペース・障害物・排水)→配置案(半径最小化・位置替え可否)→役割(合図者・立入管理・中止判断者)

- ✅ 当日(開始前):地盤の最終確認→アウトリガー全張出しと確実設置→能力表で作業半径×吊り荷重量の成立確認→合図と立入管理の成立→実施/中止/代替を判断

- ⚠️ 変更時(条件が崩れたら):条件再評価→再設置/段取り変更→成立しないなら中止・代替へ切り替え

仕様・できること/できないこと(段取りで誤解されやすい境界)

結論:2tユニックは段取り次第で効率化できる一方、段取りで覆せない「成立しない条件」があります。成立しない条件は「頑張れば何とかなる」ではなく、能力表と設置条件で線引きされるため、段取りの時点で見切ることが必要です。

理由:クレーン装置は、アウトリガー設置と能力表(作業半径・定格荷重)の条件で安全可否が決まり、現場条件が不足すると成立しません。全張出しが取れない、設置面が不確実、半径が確定できない状況では、能力表で整合が取れず成立判断ができません。

補足:「2tだから安全」「短時間だから大丈夫」は誤解になりやすいです。判断は半径×荷重と設置で決まります。可能だが注意が必要な例として、敷板を入れても沈みが出る地盤、側溝や段差の近傍、雨で急に変化しやすい路盤などは、開始時に成立しても途中で崩れることがあるため、監視と即中止基準をセットにします。

| 区分 | 条件の目安 | 判断の考え方 |

|---|---|---|

| できる(成立しやすい) | 全張出しが取れる/地盤が安定/半径を詰められる配置が作れる/荷情報が確定/立入管理ができる | ✅ 事前段取りで成立条件をそろえ、当日に能力表で整合確認して実施判断。置き場・据付位置・車両位置を先に固定し、半径の読み違いを減らす |

| できない(中止・代替を優先) | 全張出し不可/地盤不確実/半径が詰められず成立判断ができない/荷重が「だいたい」/合図・立入管理が成立しない | ⚠️ 成立判断ができない状態は実施しない。中止・代替へ切り替える。重量の根拠がない場合は推定で進めず確認に戻る |

| 可能だが注意 | 段差・側溝周り・砕石が薄い・雨で変化しやすいなど、開始時OKでも途中で崩れやすい | ✅ 敷板・養生・監視を前提にし、兆候が出たら即中止して再設置。開始前に「沈み・ズレの兆候が出たら止める」合図を共有 |

結論:誤解しやすい境界を言い切りで整理すると、現場判断が安定します。判断が安定するほど、工程圧が強い状況でも「止めるべきタイミング」で止めやすくなります。

理由:曖昧なまま進めると、半径増加や地盤変化で成立が崩れたときに止めにくくなります。止められない状態は、無理な続行や急な位置替えを誘発し、リスクが連鎖しやすいです。

- ✅ 「2tだから安全」ではなく「作業半径×定格荷重とアウトリガー設置」で決まる

- ✅ 「敷板があるからOK」ではなく「沈み・滑りが残るならNG」になる

- ✅ 「短時間だからOK」ではなく「条件逸脱は短時間でも起きる」

比較・実践(チェックリスト/比較表/失敗例→回避策)

結論:チェックリストと比較表を「止める理由」から先に作ると、工程圧があっても安全側の判断がしやすくなります。先に止める条件を言語化すると、作業途中で感覚的に判断しなくて済みます。

理由:2tユニックは条件の余裕が小さい場合があり、現場で迷うほど半径が伸びたり、立入管理が崩れたりしやすいからです。迷いが出る場面ほど「確認の順番」へ戻せる仕組みが有効です。

補足:以下は一般化したテンプレです。現場ごとの社内基準や車両仕様に合わせて補正してください。特に重量は梱包・付属品・吊り具を含めた扱いになることがあるため、「何を含める重量か」を事前に揃えると曖昧さが減ります。

事前チェックリスト(前日まで)

- ✅ 荷情報:重量(梱包・付属品含む)/寸法/重心/吊り点/吊り方(玉掛け方法)/搬入経路

- ✅ 現場条件:地盤(舗装・土・砕石・ぬかるみの可能性)/傾斜/段差/側溝・埋設物周り/排水・水たまり/電線・障害物

- ✅ 配置:設置スペース(アウトリガー全張出し可否)/半径を最小化できる位置/位置替え可否/人と車の動線/待機場所

- ✅ 体制:合図者/立入管理/中止判断者/撤収手順/当日の連絡系統

当日チェックリスト(開始直前)

- ✅ 設置面の最終確認(沈み・滑り・段差・傾斜の兆候)

- ✅ アウトリガー設置(全張出し・確実な設置・敷板/養生の適用)

- ✅ 能力表で成立確認(作業半径×吊り荷重量が定格荷重内か)

- ✅ 合図の確認(合図者の明確化、手順の統一)

- ✅ 立入管理の成立(立入禁止範囲、誘導、監視体制)

- ✅ 実施/中止/代替を判断(成立しないなら中止・代替)

| 現場条件 | 推奨判断 | 理由(1行) |

|---|---|---|

| アウトリガー全張出しが取れない | ⚠️ 中止・代替を優先 | 成立条件が崩れやすく、根拠ある判断が難しい |

| 地盤が不確実(沈み・盛土疑いなど) | 🔍 確認して判断 | 設置中・作業中に条件が変化し成立が崩れる |

| 半径が詰められず想定より伸びる | 🔍 確認して判断 | 半径増加で定格荷重が下がり成立しなくなる |

| 吊り荷重量が「だいたい」 | ⚠️ 中止・代替を優先 | 能力表の整合確認ができず成立判断ができない |

| 合図・立入管理が成立しない | ⚠️ 中止・代替を優先 | 人の安全確保ができず重大事故リスクが上がる |

結論:失敗例は「何が曖昧だったか」を特定し、段取りに戻して潰すと再発が減ります。失敗が起きた後に原因を追うより、曖昧さを残さない段取りを前提化した方が、現場全体の損失が小さくなります。

理由:失敗は偶然ではなく、荷情報・設置・半径・体制のどれかが未確定で起きることが多いからです。初心者がやりがちな判断ミスとして「重量の根拠が薄いのに進める」「置き場が決まらず半径が伸びる」「合図者が曖昧なまま作業が始まる」などがあり、いずれも確認順が崩れたときに起きやすいです。

失敗例 → 回避策(一般化)

- ⚠️ 荷重が曖昧なまま開始 → ✅ 荷情報が確定するまで「確認して判断」。成立しないなら中止・代替へ切り替え。重量の根拠(仕様書・銘板・伝票・担当者確認など)を明確にする

- ⚠️ 置き場が決まらず半径が伸びる → ✅ 半径最小化の配置案を先に作り、位置替え手順も段取りに含める。置き場と車両位置をセットで決めて半径の読み違いを減らす

- ⚠️ 設置はできたが途中で地盤が変化 → ✅ 敷板・養生を前提化し、沈み・傾き兆候が出たら即中止して再設置。開始後の監視役と中止合図を固定する

中止トリガー(即停止条件の目安)

- ⚠️ アウトリガー沈み/片沈み、敷板のずれ、設置面の崩れ

- ⚠️ 車体姿勢の変化、作業半径の想定外の増加

- ⚠️ 合図が成立しない、立入管理が崩れる

- ⚠️ 吊り荷の挙動が不安定で安全確保ができない

費用感・レンタル/購入/外注の考え方

結論:段取りのコストは「手戻り・中断・事故」を回避するための必要コストとして扱うと判断がブレにくいです。段取りを削るほど、再手配や工程遅延で結果的にコストが膨らむことがあります。

理由:レンタルや手配の費用だけでなく、作業中断・再手配・工程遅延のコストが発生すると、現場全体の損失が大きくなります。2tクラスは「少し条件が厳しい」だけで成立しなくなることがあり、当日現場での想定違いはコストに直結しやすいです。

補足:金額の一律化はできません。現場条件、距離、作業時間、必要人員、使用する車両仕様で変わります。費用の見通しは「作業内容」だけでなく「成立させるための条件(設置、動線、立入管理)」まで含めて整理すると、見積のブレが減ります。

手配(レンタル含む)で伝えるべき項目

- ✅ 地盤と設置スペース(アウトリガー全張出し可否)

- ✅ 想定作業半径(配置案を含む)

- ✅ 吊り荷情報(重量・形状・重心・吊り点・吊り方)

- ✅ 障害物(電線・構造物)と動線

- ✅ 立入管理と合図体制

- ✅ 当日の変更余地と中止・代替の判断ルール

購入/保有・外注/代替の考え方

- 🔍 購入/保有:車両だけでなく敷板・養生材・手順整備・合図体制が段取り品質を左右する。保有していても段取り品質が低いと同様に手戻りが発生する

- 🧭 外注/代替:2t前提を外す(別車格・別機材・日程変更)も段取りの一部として検討する。成立しない条件を無理に2tで通すより、前提を変えた方が合理的な場面がある

安全・法規・資格の注意(確認手順)

結論:安全・法規・資格に関わる判断は、断定ではなく「確認手順」を固定すると安全側に倒せます。必要免許・資格は、作業内容・吊り荷・装置仕様・現場運用で変わる前提で扱うことが重要です。

理由:必要条件は車両仕様・運用・現場条件で変わり、誤解がそのまま重大事故や違反リスクにつながるためです。よくある誤認として「車格が小さいから資格不要」「短時間だから手順を省略してよい」などがありますが、実務では運用条件で判断が分かれるため、一次情報と社内基準に戻る方が安全です。

補足:一次情報と社内基準を根拠にし、判断者を明確にします。費用を含む手配条件を詰める段階では、2tユニックの見積で確認すべき条件を整理すると、伝達漏れによる当日の想定違いを減らしやすくなります。法規や運用ルールの確認先は、一般にメーカー資料、施工要領書、社内ルール、必要に応じて関係機関へ確認する流れが安全側です。

確認手順(安全側)

- ✅ 能力表:作業半径と定格荷重の整合を確認する(成立しないなら実施しない)

- ✅ 取扱説明書:アウトリガー設置手順、禁止事項、注意事項を確認する

- ✅ 社内基準:KY、点検、合図者、立入管理、中止基準の運用を確認する

- ✅ 免許/資格:必要条件は変わる前提で、社内ルールと責任者の手順に従って確認する

- ⚠️ 当日変更:段取り変更は再確認→再設置→成立確認が終わるまで再開しない

FAQ

2tユニック作業前に何を準備すべき?

回答:荷情報と現場条件を先に固定します。特に重量の根拠、吊り点、置き場、車両位置が曖昧だと、当日に半径が伸びて成立しなくなることがあります。

次に確認:重量・重心・作業半径・アウトリガー全張出し可否がそろっているか。加えて、置き場と車両位置がセットで決まっているか。

段取りで最初に確認すべきポイントは何か?

回答:地盤と設置スペースの確認が先です。設置面が不確実なままだと、敷板を入れても沈みやズレが出て成立が崩れることがあります。

次に確認:全張出しが取れない場合の中止・代替案が決まっているか。加えて、誰が中止判断するかが明確か。

事前に共有しておくべき情報は何か?

回答:荷情報・配置・動線・立入管理・中止基準を共有します。共有が曖昧だと、合図の混乱や立入管理の崩れで、作業が安全側に倒れにくくなります。

次に確認:中止判断者と合図系統が明確になっているか。加えて、立入禁止範囲の取り方と監視役が決まっているか。

2tユニックの置き場所はどう決めるのか?

回答:半径を最小化でき、全張出しできる位置を優先します。置き場が先に決まっていないと、結果的に車両位置がずれて半径が伸びやすいです。

次に確認:障害物と退避動線が確保できるか。加えて、位置替えが必要になったときの手順と止める基準が共有できているか。

狭小現場での段取りはどう工夫すべきか?

回答:位置替え前提の配置案と代替手段を並行で用意します。狭小現場では全張出しが取れないケースがあるため、「成立しないなら代替」の分岐を先に決めると迷いが減ります。

次に確認:半径が伸びた場合でも能力表で成立できるか。加えて、全張出しが取れない場合の中止・代替の判断が事前に合意できているか。

作業当日に条件が変わった場合どう判断するか?

回答:条件を再評価し、成立しないなら中止・代替へ切り替えます。段取り変更のまま続行すると、半径増加や設置崩れが重なりやすいです。

次に確認:沈み込み・姿勢変化・半径増加の兆候が出ていないか。加えて、再設置と能力表の再確認が終わるまで再開しないルールが守れているか。

まとめ & CTA

結論:2tユニックの段取りは、事前に現場条件と荷情報を整理し、当日はアウトリガー設置と能力表の成立を起点に判断することで、事故と手戻りを防げます。段取りの価値は「想定外が出ても、確認順へ戻れること」にあります。

理由:作業半径と定格荷重の整合、地盤と設置スペース、合図と立入管理が揃わない状態では、成立判断ができず危険が増えます。特に2tクラスは余裕が小さく、わずかな条件変化が成立崩れに直結しやすい点を前提にします。

補足:成立しない条件が出た場合は、中止・代替へ切り替える判断が安全です。中止や代替は失敗ではなく、成立条件を守るための正しい判断として扱うと、現場の安全が安定します。

要点(迷ったときのチェック3つ)

- ✅ 地盤と設置スペースは確実か(アウトリガー全張出しが取れるか)

- ✅ 作業半径×吊り荷重量は能力表で成立しているか

- ✅ 合図と立入管理、中止判断体制は成立しているか

次に取る行動(段取り順)

- 🧭 荷情報整理(重量・重心・吊り方)

- 🧭 現場条件確認(地盤・設置スペース・障害物)

- 🧭 配置案作成(半径最小化・位置替え可否)

- 🧭 役割と中止基準を共有(合図者・立入管理・判断者)

- 🧭 当日チェック(アウトリガー設置→能力表成立→実施/中止/代替判断)

コメント