2tユニックを手配する直前は、「数字は見ても現場で吊れるのか不安」「届かない・張れないが起きそう」「当日に作業不可で段取りが止まるのが怖い」が同時に起きやすいです。

この不安が起きる理由は、クレーン作業が「吊り荷の重量」だけで決まらず、設置条件や作業半径の影響で同じ荷物でも可否が変わるためです。数字を確認しているのに失敗するのは、重量が合っていても「半径が伸びた」「アウトリガーが張れない」「地盤が弱い」といった要因で、当日の前提が崩れるケースが多いからです。

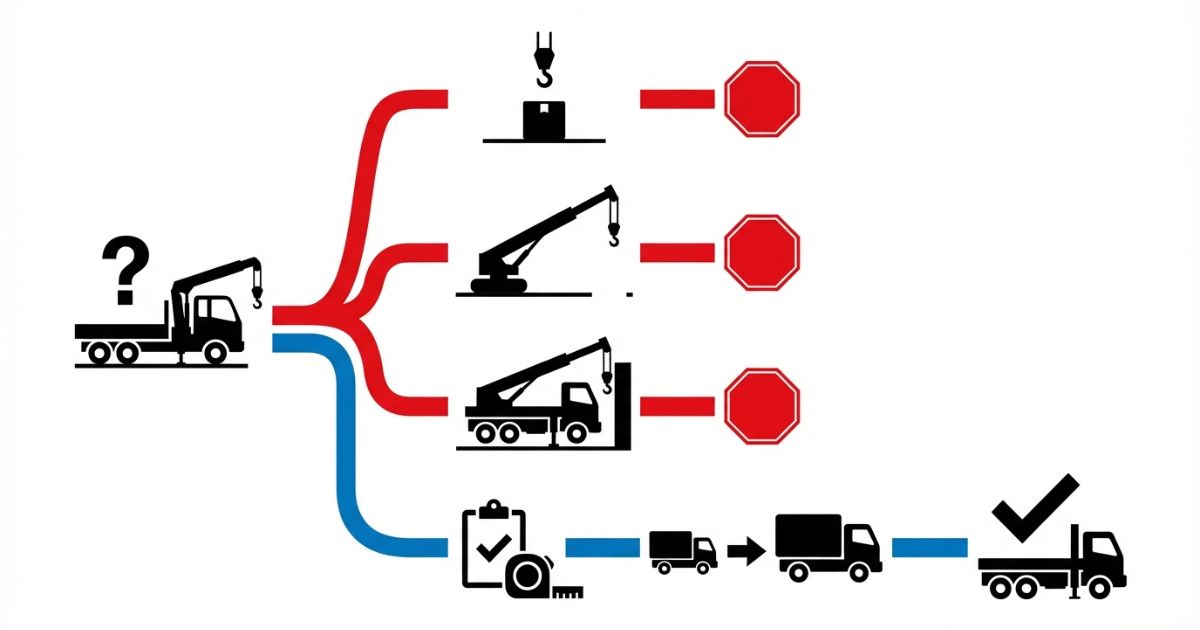

結論から言うと、条件を満たす現場なら2tユニックは有効ですが、迷う条件が一つでもあれば上位トン数(3t・4t)を選ぶ方が失敗しません。

ここで言う「迷う条件」は、重量が確定していない、設置点が当日まで決まらない、作業半径が現場で伸びる可能性がある、アウトリガーを張るスペースが読めない、といった“不確実”のことです。不確実が残ると、段取り停止リスクだけでなく、安全側の判断が取りにくくなります。

本記事は用途の列挙ではなく、吊り重量×作業半径×設置条件のチェック型判断軸で、2tユニックの適否と切り替え条件を明確にします。

チェック型にするのは、「できそう」ではなく「条件が揃うか」で判断を固定するためです。特に2tユニックは取り回しの良さが魅力ですが、余裕が小さい条件では判断ミスの影響が大きくなるため、先に境界を決めてから手配条件を固めます。

2tユニックの前提となる「そもそも何ができる車両か」を先に整理したい場合は、【2tユニックとは】特徴・用途で作業イメージと向き不向きを確認すると判断がブレにくいです。

この記事を読むと、現場条件を当てはめるだけで「2tユニックで足りる/3t・4tに上げる/外注する」を迷わず判断できます。

著者情報・監修条件

- ユニック車ガイド編集部:現場手配・車両選定・安全配慮の実務視点で編集

- 本記事は、メーカー仕様表・取扱説明書・車検証・作業計画の確認を前提に、無理な使用を肯定しない方針で整理

- 安全・法規・作業可否に関わる最終判断は、保有会社/レンタル会社の案内と有資格者の判断、現場条件の確認を優先

クイック診断(3択)

- ✅ 吊り荷の重量が明確で、定格内に十分収まる:2tユニックが候補

- ✅ 作業半径/高さがギリギリ、設置スペースが不安:3t・4tユニックに上げる判断が安全

- ✅ 現場制約が強い/不確実条件が残る:外注(クレーン作業)を含めて検討

まず悩みを整理|2tユニックで起きやすい“段取り停止”の典型

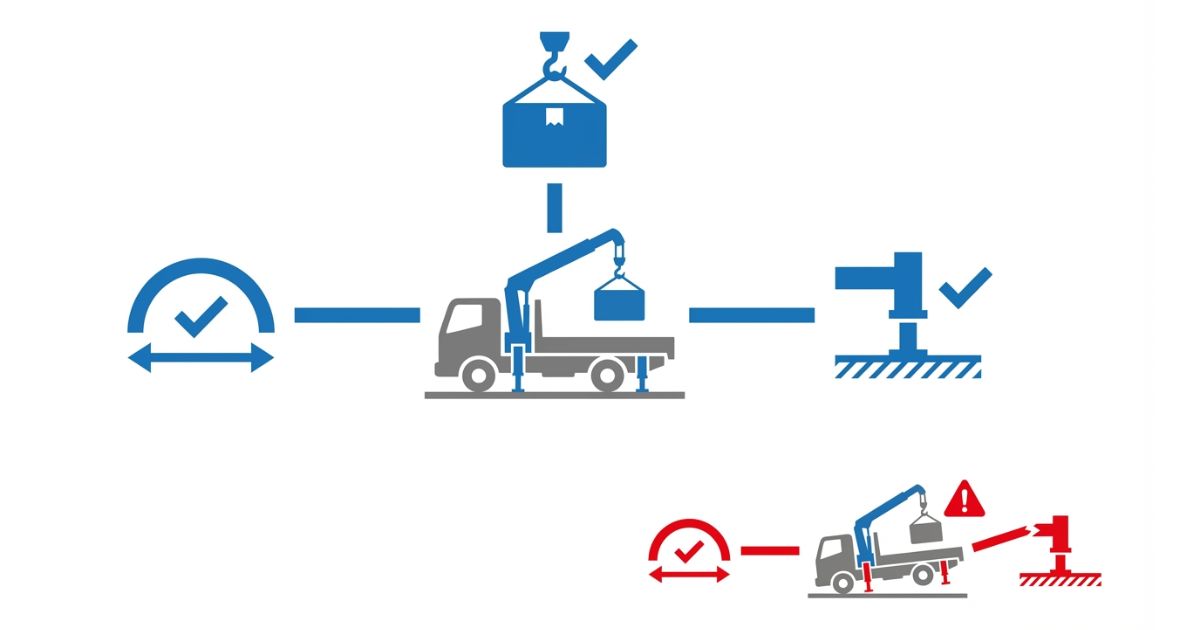

結論:2tユニックの失敗は「吊れない・届かない・張れない」の3つに集約されます。

この3つは別々の問題に見えますが、現場では連鎖しやすいのが特徴です。例えば「届かない」を避けようとして設置点を変えると、今度はアウトリガーが張れない位置になる、といった形で、当日の微調整が別の失敗を引き起こします。

理由:吊り作業は定格荷重と作業半径、さらにアウトリガー設置条件が揃わないと成立しないためです。

ここで重要なのは、定格荷重が“単体の数字”ではなく、作業半径やブームの姿勢で変わる前提があることです。重量が軽くても、半径が伸びたり、障害物回避で姿勢が不利になったりすると、実務上は「吊れない」に近づきます。

補足:2tトラックの積載感覚だけで判断すると、クレーン装置の条件を見落としやすいです。

積載は「荷台に積めるか」の話ですが、吊りは「その位置で安全に吊れるか」の話です。運搬が可能でも、吊り位置が確定しない、立入管理ができない、設置面が不安定、といった条件が残る場合は、作業として成立しません。

具体:次の3分類で該当がある場合は、早い段階で切り替え判断が必要です。

失敗パターンの3分類

- ⚠️ 荷が吊れない:吊り荷重量が定格内に収まらない、または安全余裕が不足

- ⚠️ 届かない:作業半径や作業高さが厳しく、姿勢が無理になる

- ⚠️ 張れない:アウトリガー設置スペースが確保できず、作業自体が成立しない

特に初心者が見落としやすいのは「重量は合っているのに吊れない」ケースです。代表例として、荷の重量は軽いが、設置点が離れて半径が伸びる、障害物の上を越えるために姿勢が厳しい、地盤が弱く十分に張れない、といった条件が重なると、結果として安全余裕が消えます。

この記事の使い方(チェックして進める)

- ✅ 先に「結論と判断軸」で適否を仮判定

- ✅ 次に「できる/できない」で線引きを確認

- ✅ 最後に「費用」「安全・法規」で手配条件を固める

読み進める前に、最低限「吊り荷重量が確定しているか」「設置点が事前に決められるか」を自問しておくと、判断が早くなります。どちらかが曖昧な場合は、2tユニックに寄せるほど当日調整が増え、段取り停止の確率が上がります。

結論|2tユニックを選んでよい条件/避ける条件(判断軸の固定)

結論:2tユニックは小規模・軽量作業に限定すれば有効ですが、吊り重量・作業半径・安全余裕のいずれかに不安がある場合は、最初から3t・4tユニックを選ぶ方が失敗しません。

ここでのポイントは「限定すれば有効」という条件付きの言い切りです。2tユニックは、作業が“軽量・短距離・設置条件が良い”側に寄るほど、段取り短縮に効きます。一方で、条件が悪い側に寄るほど、余裕不足が直接リスクになります。

理由:吊り作業の可否は定格荷重だけでなく、作業半径・設置条件で大きく左右されるためです。

定格は「その条件での上限」を示すため、上限近辺を狙う運用は安全余裕が取りにくくなります。現場では、吊り具の重量、荷の重心ズレ、姿勢変化、風や路面状態などが積み重なり、上限に近いほど“想定外”に弱くなります。

補足:「ギリギリでいけそう」は段取り停止につながりやすい判断です。

ギリギリ判断が危ない理由は、当日調整で半径が数十センチ伸びただけでも成立条件が崩れる可能性があるためです。さらに、設置点の変更はアウトリガー条件や立入管理にも影響し、作業を止めるしかない状態になりやすいです。

具体:一次判断軸と二次判断軸で、判断を固定します。

一次判断軸(最重要)

- ✅ 吊り重量と作業半径に対して十分な安全余裕があるか

一次判断軸のコツは「重量だけでOKにしない」ことです。重量が軽くても半径が伸びると余裕が消えるため、設置点と作業位置をセットで見ます。特に、荷を“置く位置”が曖昧な場合は、半径が読めず余裕が計算できません。

二次判断軸(迷いを消す3つ)

- ✅ アウトリガー設置と現場スペース条件

- ✅ 今後の作業内容拡張の可能性

- ✅ コストよりも作業停止・事故リスクを優先できるか

二次判断軸は「一次がOKでも最後に不安を消す」ためのものです。例えば一次がOKでも、敷板が用意できない、設置面が傾いている、立入管理が難しい場合は、結果として安全側に倒せません。その場合は上位トン数や外注に切り替える方が合理的です。

重要条件(チェック項目)

- ✅ 吊り荷の重量が常に2tユニックの定格内に収まっている

- ✅ 作業半径・高さに十分な余裕があり、無理な姿勢での作業にならない

- ✅ アウトリガー設置スペースが確実に確保できる

- ✅ 将来的に重量物・広範囲作業へ拡張する予定がない

「定格内に収まる」は、荷そのものだけでなく、フック・スリングなど吊り具を含めた運用で考えます。また、荷の重心が片寄っている場合は、姿勢が不利になったり、必要半径が増えたりして、想定より余裕が減ることがあります。

迷ったときのチェック(3つ)

- ✅ 吊り荷重量が「推定」になっていないか

- ✅ 作業半径/高さが「ギリギリ」ではないか

- ✅ アウトリガー設置が「当日判断」になっていないか

3つのうち1つでも当てはまる場合、2tユニックを選ぶほど当日判断が増えます。特に「当日判断」は、法規・安全面でも曖昧になりやすいため、事前に条件を確定できない場合は、上位トン数や外注の方が安全に判断できます。

2tユニックの基礎|できること/できないことを線引きする

結論:2tユニックは「運べる」と「吊れる」を分けて考えると、できること/できないことの線引きが明確になります。

この線引きを曖昧にすると、「運搬はできるから吊りもできるはず」と誤解しやすくなります。吊りは、設置・合図・立入管理を含む“作業”であり、単なる運搬と同じ感覚で進めると失敗しやすいです。

理由:2tという表現は車両区分や積載の印象と混同されやすく、クレーン装置の条件を見落としやすいためです。

現場では「2t=2トン吊れる」と誤認されることがありますが、実際はクレーン装置の仕様・作業半径・姿勢で条件が変わります。ここを整理しておくと、手配前の確認項目がはっきりします。

補足:吊り作業は定格荷重と作業半径、アウトリガー設置で成立します。

さらに、作業中の合図・誘導・立入管理が曖昧だと、条件が揃っていても安全に作業できません。できる/できないは「物理的に可能か」だけでなく「安全に成立するか」で判断します。

具体:現場で判断に直結する線引きを整理します。

2tユニックとは(通常の2tトラックとの違い)

- 🧩 通常の2tトラック:主に「運搬(積載)」が中心

- 🧩 2tユニック:運搬に加えて「クレーン装置で吊る」工程が入る

- 🧩 吊り作業は「定格荷重」「作業半径」「アウトリガー設置条件」が揃って成立

同じ2tユニックでも、クレーンの仕様やアウトリガー形状、安全装備の有無で“現場での余裕”が変わります。ここでは数値の断定は避けますが、仕様表で「定格が半径で変化する」前提を確認し、想定半径で余裕があるかを見るのが基本です。

できること(適する作業の傾向)

- ✅ 軽量物の短距離吊り上げと設置

- ✅ 狭小現場での「人力を減らす」補助作業

- ✅ 取り回し重視の現場で、段取り短縮を狙う手配

「可能だが注意が必要」なパターンとして、軽量でも長尺物や重心が読みにくい物は、振れ・旋回制限・置き位置調整で姿勢が厳しくなりやすいです。運用上は、置き位置を事前に決め、合図者を固定し、立入管理を徹底できる条件が必要です。

できないこと(避けるべき作業の傾向)

- ⚠️ 重量物の吊り上げが前提になる作業

- ⚠️ 長い作業半径が必要で、姿勢が無理になりやすい作業

- ⚠️ 設置面が不安定になりやすく、アウトリガー設置が確実でない条件

避けるべき条件の代表は「半径が伸びるのに設置点が限られる現場」です。障害物回避や車両位置の妥協が必要になると、結果として姿勢が不利になり、余裕が消えます。この場合は、最初から上位トン数に上げるか、外注を含めて段取りを組む方が停止リスクを抑えられます。

誤解されやすいポイント(失敗の温床)

- ✅ 「2t」=吊れる重さではない前提で考える

- ✅ 作業半径が伸びるほど条件が厳しくなる前提で考える

- ✅ アウトリガーが設置できない場合は作業不能になる前提で段取りを組む

もう一つの誤解として「アウトリガーが少しでも張れれば大丈夫」という考え方があります。実務では、設置面の強度や敷板の有無、張り出し量の確実性が重要で、曖昧な状態で進めると中止判断が遅れます。中止判断を遅らせないためにも、事前に“設置できない場合は作業しない”ラインを決めておくのが安全です。

失敗しない選び方|チェックリスト・比較表・失敗例→回避策

結論:2tユニックの誤手配は、現場条件のチェックリスト化と、2t vs 3t/4tの比較表で大半が防げます。

チェックリスト化の目的は、推定で進める項目を潰すことです。重量・半径・設置点が確定すると、必要なトン数の判断が“感覚”から“条件”に変わります。

理由:判断ミスは「重量」「半径」「設置」のどれかが推定のまま進むことが原因になりやすいためです。

推定が残ると、当日現場での確認が増えます。確認が増えるほど、合図・誘導・立入管理が曖昧になりやすく、作業の安全側判断が取りにくくなります。

補足:当日変更が起きる現場は、最初から上位トン数や外注の選択肢が安全です。

「少し荷が増えるかも」「置き位置が変わるかも」といった変更要因がある現場は、2tユニックの余裕が吸収されやすいです。変更が想定される場合は、上位トン数で余裕を作るか、外注で作業条件を固定する方が段取りが止まりにくいです。

具体:現場条件の整理→比較→失敗例→最終確認の順で固めます。

現場条件チェックリスト(コピペ運用)

- ✅ 吊り荷:重量(確定値)/形状/重心/吊り点

- ✅ 作業位置:作業半径/作業高さ/障害物/旋回制限

- ✅ 設置:地盤/勾配/設置スペース/養生/敷板の準備

- ✅ 運搬:荷台寸法/積み付け/荷締め/積載の余裕

- ✅ 人員:合図者/誘導/立入管理/有資格者の手配

チェックリストのうち「吊り点」「重心」「旋回制限」は軽視されがちですが、当日トラブルの原因になりやすい項目です。吊り点が不明だと姿勢が安定せず、重心ズレがあると微調整が増え、旋回制限があると設置点変更で半径が伸びやすくなります。

| 比較軸 | 2tユニック | 3t・4tユニック |

|---|---|---|

| 吊り重量・作業半径の余裕 | 条件が合えば有効だが、余裕が小さいとリスクが増える | 余裕が取りやすく、当日変更にも強い |

| アウトリガー設置余裕 | 設置スペースに制約が出やすい | 設置条件の幅が広がる傾向 |

| 段取り停止リスク | 条件が崩れると当日作業不可になりやすい | 代替策が取りやすく、停止リスクを下げやすい |

| コスト(相対)とリスク(相対) | コストは抑えやすいが、条件不一致の損失が大きい | コストは上がりやすいが、停止・事故リスクを下げやすい |

比較表の見方は「余裕を買うかどうか」です。2tユニックは条件が揃うほどコストメリットが出やすい一方、条件が崩れた時の損失(再手配・待機・工程ズレ)が大きくなります。迷いが残る場合は、コストより停止リスクを優先する方が総合的に安全です。

よくある失敗例→回避策

- ⚠️ 重量は足りるが半径で届かない → ✅ 事前に設置点と作業半径を決め、届かない場合は上位トン数へ切り替える

- ⚠️ アウトリガーが張れない → ✅ 進入前に設置スペースと障害物を確認し、設置不可なら外注を含めて再手配する

- ⚠️ 地盤が弱く不安 → ✅ 敷板・養生の準備と中止判断ラインを持ち、条件が満たせない場合は作業中止を優先する

- ⚠️ 当日変更(吊り荷追加) → ✅ 追加可能性がある現場は、最初から3t・4tユニックまたは外注で段取りを組む

失敗が起きる背景は「当日まで曖昧な条件が残っている」ことが多いです。例えば半径で届かないケースは、置き位置が当日決まる、障害物回避が必要になる、車両位置に制約がある、などの“設置点が確定していない”状態で起きます。回避策は、先に設置点と置き位置を決め、それが難しければ最初から余裕のある選択肢へ切り替えることです。

選定の最終確認手順(当日トラブル防止)

- ✅ 車検証・仕様表で車両情報と仕様を照合する

- ✅ 現場写真/図面で設置点と作業範囲を事前に確定する

- ✅ 不確実条件が残る場合は3t・4tユニックへ切り替える

「照合」は、車両区分だけでなく、装置の仕様・安全装備・アウトリガー条件が想定と一致しているかを見る意識が大切です。現場側は写真や図面で“設置できる場所”と“立入管理できる範囲”まで確認し、当日判断を減らすほど安全側に倒せます。

レンタルで費用判断をするときは「回送・オペ有無・付帯資材」などで総額が変わりやすいため、【ユニック車レンタル料金】費用判断で見積もりの見落とし項目を先に確認すると、手配条件を固めやすいです。

費用感|レンタル/購入/外注の考え方(条件付きで比較)

結論:費用は一律に決め打ちせず、条件で変わる要因を整理してレンタル・購入・外注を選ぶ方が安全です。

単純な日額比較だけで決めると、当日停止の損失が見えにくくなります。費用は「見積もりの金額」だけでなく、「段取り停止が起きたときの再手配・待機・工程ズレ」まで含めて判断すると、選択がブレにくいです。

理由:仕様やオペ有無、回送、付帯資材などで費用が変動し、最終的な損得は停止リスクも含めて決まるためです。

例えばオペ有無は、単に人員の話だけでなく、合図・誘導・立入管理の実施体制にも関わります。現場側の人員や経験が不足している場合、結果として外注の方が安全に条件を固定できることがあります。

補足:「安く済ませたい」だけで2tユニックを固定すると、当日作業不可の損失が大きくなります。

安さで固定する判断は、変更や不確実がある案件ほど危険です。特に初めての現場や、搬入動線が読みにくい現場は、少しの条件変化で成立条件が崩れやすいため、リスクを織り込んだ選択が必要です。

具体:費用がブレる要因と、選択肢ごとの向き不向きを整理します。

費用がブレる要因(条件)

- ✅ 期間:スポットか長期か

- ✅ 地域:供給状況と回送距離

- ✅ 仕様:クレーン装置の仕様と安全装備の有無

- ✅ オペ有無:運転手のみか、作業を含むか

- ✅ 付帯:敷板・玉掛け用具など資材の手配

「付帯」は見落としやすい項目です。敷板や養生が不足すると設置条件が満たせず、結局作業中止になることがあります。費用の最適化よりも、条件を確実に満たすための準備を優先する方が、結果として損失を抑えられます。

レンタルが向くケース

- ✅ スポット案件で、仕様と現場条件が固まっている

- ✅ 保管・整備負担を避けたい

- ✅ 変更が少なく、段取りが読みやすい

レンタルが向くのは「条件が確定している」案件です。重量・半径・設置点が決まっており、必要な付帯資材も準備できる場合は、2tユニックの取り回しの良さが活きます。

購入が向くケース

- ✅ 稼働頻度が高く、用途が安定している

- ✅ 整備・点検の体制があり、仕様を固定できる

- ✅ 長期的に手配コストを平準化したい

購入は「使い方を固定できる」ほどメリットが出ます。用途が散らばると、仕様や安全装備の要件も変わり、結局上位トン数が必要になる場面が増えます。購入を考える場合でも、想定案件の半径・設置条件を洗い出して、余裕が取れる運用かを先に整理するのが安全です。

外注(クレーン作業)を選ぶべきケース

- ✅ 不確実条件が残り、当日変更の可能性が高い

- ✅ 現場制約が強く、設置条件に自信が持てない

- ✅ 停止や事故のリスクを最小化したい

外注は「条件が固めにくい現場」で有効です。特に、設置点が限られたり、立入管理の確保が難しかったりする現場は、作業体制ごと条件を固定できる選択肢が安全側になります。

コストより停止・事故リスクを優先する判断ライン

- ✅ 迷う条件が一つでもある場合は、上位トン数(3t・4t)または外注へ切り替える

この判断ラインは、現場が初めてかどうか、条件が変わりやすいかどうかで特に重要になります。迷いが残るほど、停止と安全の両面で“保険”が必要になり、上位トン数や外注の方が合理的です。

安全・法規・資格の注意|“やってはいけない”を先に決める

結論:安全・法規・資格に関わる条件は、作業前の確認手順を決めてから手配を固める方が安全です。

吊り作業は、現場の安全管理だけでなく、必要な免許・資格が状況で変わる点にも注意が必要です。例えば運転・移動・玉掛け・合図など、役割が分かれるほど確認事項が増えます。最終判断は、保有会社の案内や施工要領書、メーカー資料などで確認した上で行うのが安全です。

理由:吊り作業は人身・財産リスクが高く、設置・合図・立入管理などの基本条件が満たせない場合は作業が成立しないためです。

法規面でも「できるはず」で進めると、後から条件不一致が発覚して作業が止まることがあります。違反になりやすい誤認として、必要な資格の範囲を曖昧にしたまま役割を兼任する、現場のルールを決めずに合図を行う、といったケースがあるため、事前の手順化が重要です。

補足:安全に関わる最終判断は、現場条件の確認と有資格者の判断、保有会社/レンタル会社の案内を優先してください。

「いつも大丈夫だった」ではなく「今回の条件で大丈夫か」で判断するのが基本です。特に設置面・半径・障害物は現場ごとに変わるため、同じ車両でも成立条件が変わります。

具体:確認する資料と、現場で確認する条件を手順化します。

安全の前提(無理な使用を肯定しない)

- ✅ 合図者を決め、合図と誘導を曖昧にしない

- ✅ 立入管理を行い、吊り荷の下に人が入らない状態を作る

- ✅ 設置条件が満たせない場合は作業中止を優先する

合図者が曖昧だと、動き出しや停止の判断が遅れます。立入管理は「入らないはず」ではなく「入れない状態を作る」意識で進め、退避動線も確保します。設置条件が満たせない場合は、無理に続行せず、作業計画に戻って判断し直すのが安全です。

法規・資格の確認手順(最終確認の前提)

- ✅ 作業前に確認する資料:車検証、仕様表、取扱説明書、作業計画

- ✅ 現場で確認する条件:設置スペース、障害物、退避動線、地盤状況

- ✅ 不明点は保有会社/レンタル会社へ確認し、条件が揃わない場合は再手配する

確認は「資料と現場を照合する」意識が重要です。資料上の条件がクリアでも、現場で張れない・置けない・立入管理できないなら作業として成立しません。不明点がある時は、現場で推定せず、保有会社や有資格者の判断を優先する方が安全です。

中止判断の考え方(YMYL配慮)

- ✅ 定格荷重・作業半径・設置条件のいずれかが満たせない場合は作業中止が合理的

- ✅ 条件が不確実な場合は、上位トン数または外注へ切り替える

中止判断は「危なくなったら止める」では遅いことがあります。判断ラインを先に決め、条件が揃わない場合は作業を開始しない方が、安全面でも段取り面でも損失が小さくなります。

FAQ

Q:2tユニックは何ができる?

A:軽量物の短距離吊り上げと設置に向きます。

確認ポイントは、吊り荷重量が定格内に収まることと、作業半径・設置条件に余裕があることです。

次に確認すべきポイントは、置き位置と設置点を事前に決め、想定半径で安全余裕が取れるかを仕様表で照合することです。

Q:通常の2tトラックと何が違う?

A:運搬に加えて、クレーン装置で「吊る工程」が入る点が違います。

吊り作業は定格荷重・作業半径・アウトリガー設置条件が揃って成立します。

次に確認すべきポイントは、運搬だけでなく「設置スペース・立入管理・合図者」を含めて作業として成立するかをチェックすることです。

Q:3t/4tに上げるべき目安は?

A:吊り重量・作業半径・設置条件のどれかがギリギリなら上位トン数が安全です。

迷い条件が一つでもある場合は、段取り停止リスクを下げるために切り替えを優先します。

次に確認すべきポイントは、当日の変更要因(追加荷・置き位置変更・車両位置制約)があるかを洗い出し、余裕が必要か判断することです。

Q:アウトリガーはどれくらい必要?

A:アウトリガー設置スペースが確保できない場合は作業が成立しません。

事前に設置点と障害物を確認し、当日判断にならないように段取りを組みます。

次に確認すべきポイントは、敷板・養生を含めた設置面の準備ができるかと、張り出しに干渉する障害物がないかを事前に写真や図面で確定することです。

Q:当日トラブルを避ける確認項目は?

A:車検証・仕様表・作業計画の照合と、設置点/作業範囲の事前確定が重要です。

不確実条件が残る場合は、上位トン数または外注へ切り替える判断が安全です。

次に確認すべきポイントは、吊り荷重量を確定させ、置き位置と車両位置を仮決めした上で、立入管理と合図体制まで含めて作業が成立するか整理することです。

Q:レンタルと購入、どちらが向く?

A:スポットならレンタル、稼働が安定するなら購入が向きます。

不確実条件が残る現場は外注も含めて、停止・事故リスクを優先して選びます。

次に確認すべきポイントは、想定案件の条件(半径・設置・付帯資材)を洗い出し、仕様を固定できる運用か、変更が多い運用かを整理することです。

まとめ & CTA

結論:2tユニックの選定は「吊り重量×作業半径に安全余裕があるか」を一次判断軸に固定し、設置・拡張・リスクの二次判断軸で迷いを消すと失敗しにくいです。

一次判断軸は“できるかどうか”を決め、二次判断軸は“迷いを残さない”ために使います。特に2tユニックは、余裕が小さい条件での当日調整が増えるほど、停止と安全の両面で不利になります。

理由:誤手配の多くは重量・半径・設置のどれかが推定のまま進むことで起きるためです。

推定のまま進むと、当日判断が増え、結果として「届かない」「張れない」「安全側に倒せない」状態になりやすいです。事前に確定できる条件を増やし、確定できないなら余裕のある選択肢へ切り替えることが合理的です。

補足:迷う条件が一つでもある場合は、3t・4tユニックや外注へ切り替える方が段取りが止まりにくいです。

この切り替えは“安全側に倒す”だけでなく、工程を守るための判断でもあります。再手配や待機は、結果として現場の総コストを押し上げるため、迷いを残さない判断が重要です。

具体:次の行動を固定します。

次に取る行動

- 🧭 現場条件(吊り荷重量・作業半径・設置スペース)をチェックリストで埋める

- 🧭 仕様表・車検証で照合し、条件が揃うか確認する

- 🧭 迷いが残る場合は3t/4tユニックまたは外注へ切り替える

コメント