2tユニックの現場は、「クレーンが動かない」「警告が出た」「異音がする」が重なると、続行判断がブレやすいです。続ける判断を誤ると、作業停止だけでなく事故や物損につながりやすくなります。

特に2tユニックは小型ゆえに取り回しが良い一方で、作業半径・吊り荷の取り方・車体姿勢・アウトリガーの設置条件といった「現場条件の影響」が出やすいです。結果として、同じ「動かない」でも、操作条件が原因のケースと、点検不足や故障が疑われるケースが混在し、焦りやすい場面ほど判断が揺れます。

結論は、故障と判断ミスを見分け、無理をしない判断がトラブル回避の核心です。原因の羅列ではなく「続行/中止」を決める判断軸で整理し、現場で迷わない確認手順に落とします。

似た症状でも原因のパターンが異なるため、典型的な発生パターンを先に把握したい場合は【ユニック車トラブル事例】まとめで事例の全体像を確認すると、切り分けの精度が上がります。現場で「何が起きているのか」を言語化できるほど、連絡や相談もスムーズになります。

ユニック車ガイド編集者(現場運用・段取り・安全確認の視点で執筆)。安全最優先で、断定しすぎず条件付きで作業可否の判断基準を提示します。

本記事は、メーカー取扱説明書・仕様表・点検記録などで確認できる前提を重視し、警告表示や点検項目は「どこを見て確認するか」を手順として示します。現場での自己修理や無理な調整を勧めるものではなく、停止判断と確認順を明確にすることを目的とします。

- ✅ いま作業を続けて良いか、止めるべきか

- ✅ 現場で最初に確認すべきポイントは何か

- ✅ 再発を防ぐ点検・運用のコツは何か

2tユニックでトラブルが起きる場面(課題の全体像)

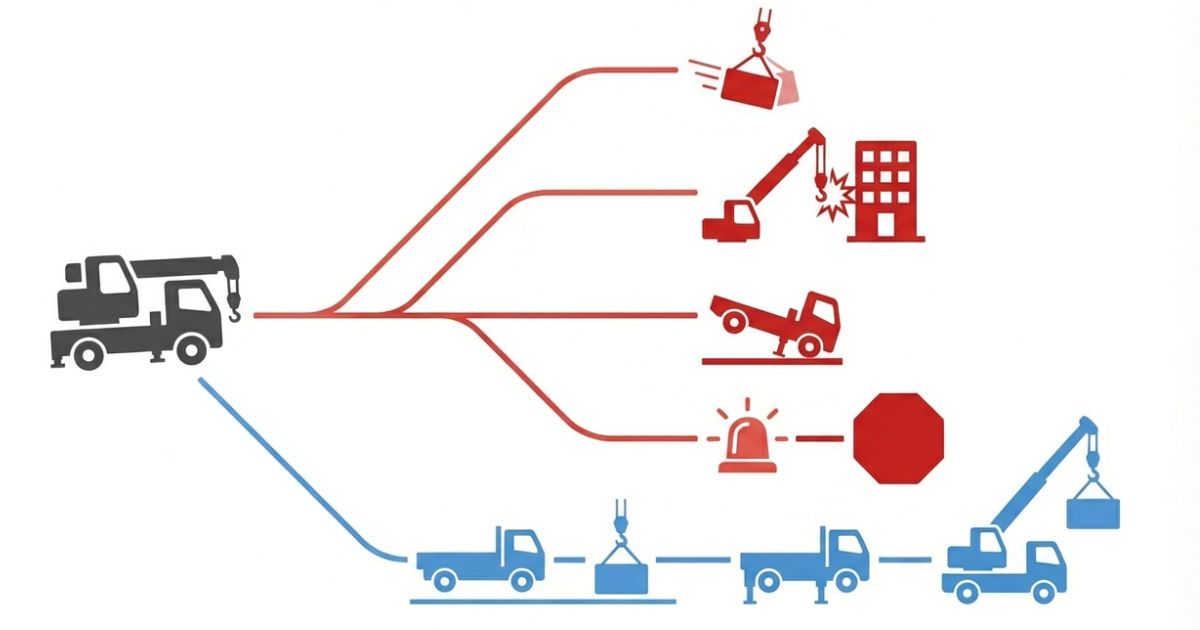

結論:2tユニックのトラブルは「作業直前」「作業中」「片付け時」に集中し、無理な続行が停止・事故・損につながります。

理由:現場は時間制約が強く、異常を見ても「とりあえず進める」判断が起きやすいからです。

補足:症状は似ていても原因が異なるため、切り分けを先に持つと判断が安定します。2tユニックは条件の影響が大きく、「条件オーバーが安全装置により制限されているだけ」の状態を故障と誤認しやすい点が典型です。

具体:「動かない/遅い」「警告表示」「異音」「油にじみ」は、続行より先に安全確保と切り分けが必要です。特に吊り荷が宙にある状態や、人が荷の近くにいる状態では、原因特定より先に“リスクを下げる動き”が優先されます。

現場で起きがちな“詰み”の典型

- ✅ 作業直前にクレーン装置が動かない、動きが遅い

- ✅ 作業中に途中で止まる、反応が不安定になる

- ✅ 警告表示が出る、警告音が鳴る

- ✅ 異音がする、油がにじむ、焦げた臭いがする

上記のうち「動かない」「遅い」は、電源・操作系の問題と見られがちですが、実務では作業半径の伸び過ぎ、偏荷重、アウトリガーの張り出し不足、地盤の沈み込みなど“現場条件”がトリガーになっていることも多いです。逆に、警告表示が出ている状態や異音・異臭がある状態は、条件調整で解決するケースもありますが、無理に続行すると状態悪化につながるため、停止判断を前提に切り分けるのが安全です。

トラブルが「停止・事故・損」に直結する理由

- ⚠️ 無理な続行は、吊り荷の落下・接触・転倒リスクを上げる

- ✅ 復旧が遅れると、段取り崩壊で待機や再手配のコストが増える

- ✅ 現場対応が長引くほど、周囲の安全確保が難しくなる

2tユニックは車体が小さい分、安定性の余裕が大きいとは限りません。吊り荷の位置が少しズレる、作業半径が少し伸びる、車体が少し傾く、といった「小さな不利条件」が積み上がると、吊り荷が揺れる・荷が引っ掛かる・姿勢が崩れるなどの兆候として出ます。兆候を無視した続行は、停止だけでなく物損や二次災害(周囲への接触、吊り荷の落下)につながりやすいのが現場の怖いところです。

まず押さえる前提(原因は3系統に分かれる)

- 🧩 操作条件の問題(作業半径・荷重・姿勢・設置条件)

- 🧩 点検・整備不足(油脂類、緩み、摩耗、劣化の見落とし)

- 🧩 専門修理が必要な故障(安全装置・機構不良が疑われる)

この3系統を最初に分けておくと、「現場でできること」と「現場でやらないこと」が整理できます。操作条件の問題は“確認して調整できる範囲”が比較的広い一方、点検不足や故障が疑われる状態では、原因究明よりも停止判断と連絡が優先です。特に警告表示が出ているのに無理に操作を続けると、制限解除を試みるような危険行為につながりやすく、結果として被害が拡大します。

結論と判断軸(続行/中止を決める)

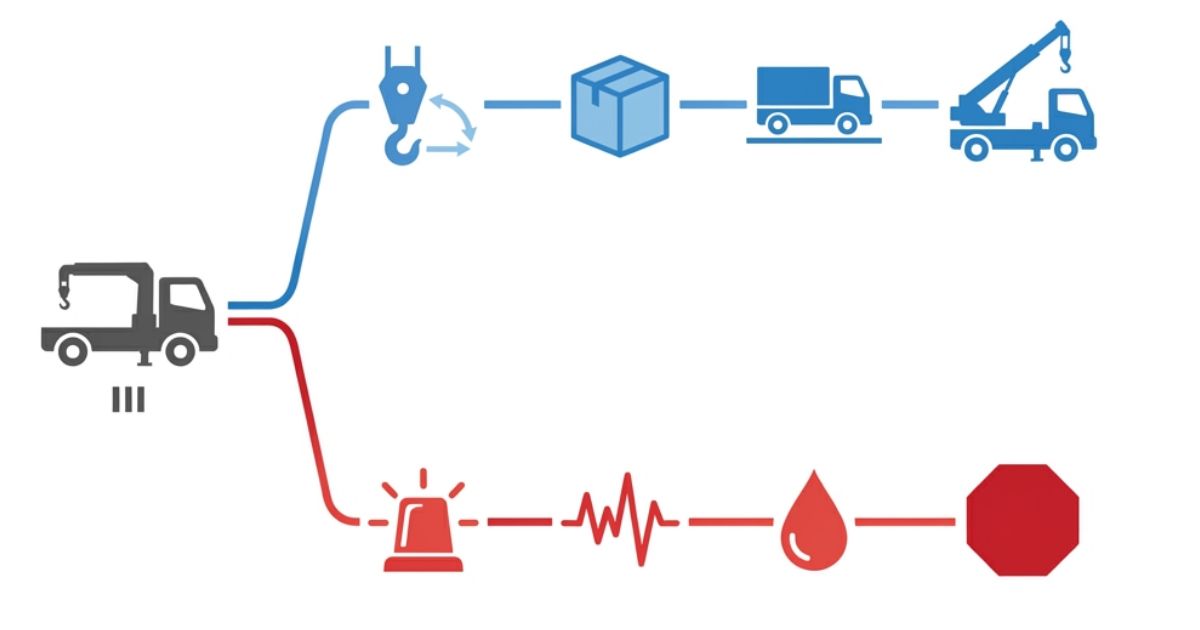

結論:異常を感じた時点で作業を一旦止め、原因を「操作条件→点検→故障」の順に切り分けると、無駄な続行と事故リスクを減らせます。

理由:2tユニックは作業条件の影響を受けやすく、条件オーバーが故障のように見えるケースが多いからです。2tと3tでは車両側の余裕や架装バランスが異なることがあり、同じ現場でも2tのほうが条件の影響を受けて動作が制限される場面があります。

補足:切り分けは「現場でできる確認」と「現場でやらない判断」を分けることが重要です。できる確認は“目視・作動・条件の再確認”までに留め、工具を使った分解や調整は判断を誤ると危険が増えるため、無理に踏み込まない方が安全です。

具体:安全確保→再現性確認→操作条件再確認→点検観点確認→中止・連絡判断の順で進めます。特に「再現性確認」は、同じ操作で同じ症状が出るかを短時間で見て、判断の材料を増やす位置づけです。

最優先は“止める判断”を先に持つ

- ✅ 症状が続く、または再現する

- ✅ 警告表示・警告音が出ている

- ✅ 異音・油にじみ・焦げ臭さがある

上記に当てはまる場合は、続行より先に作業を中止して確認・相談へ進めます。ここで重要なのは、止める判断を「弱さ」ではなく「損失と危険を増やさない技術」として扱うことです。

判断軸(primary/secondary)をそのまま使う

Primary:そのトラブルは現場で回避・中止判断すべきか

Secondary:操作条件の問題か/点検・整備不足か/専門修理が必要な故障か

- ✅ 操作条件に原因があるなら「条件の調整」で回避できる

- ✅ 点検不足が疑わしいなら「点検と是正」で再発を減らせる

- ⚠️ 故障が疑わしいなら「中止・連絡」で被害拡大を止める

Secondaryの切り分けは、「いま現場で安全に確認できる範囲か」を基準にすると迷いが減ります。操作条件の調整は、作業半径を詰める、吊り荷の姿勢を整える、アウトリガーの設置状態を見直す、といった“安全を上げる方向”が中心です。一方で、異音が強くなる、油にじみが増える、警告表示が消えない、といった兆候がある場合は、点検・故障側に寄せて中止判断を優先します。

切り分けフロー(現場確認の順番)

- ✅ 安全確保(吊り荷・周囲・退避経路の確保)

- ✅ 症状の再現性確認(操作したときに毎回出るか)

- ✅ 操作条件再確認(作業半径・荷重・姿勢・設置条件)

- ✅ 点検観点の確認(油にじみ、緩み、異音など目視中心)

- ⚠️ 中止・連絡判断(症状が続く/警告/安全装置の疑い)

フローのポイントは「順番を崩さない」ことです。例えば、操作条件の再確認を飛ばして故障だと決めつけると、不要な停止や手配を増やすことがあります。一方で、警告表示や異臭を無視して操作条件だけをいじり続けると、状態が悪化して本当に故障に近づくこともあります。順番を守ることで、判断のムラを減らせます。

2tユニックの仕様上「できる/できない」を誤解しない

結論:2tユニックは作業半径・荷重・設置条件の影響が大きく、条件が揃わないと「動かない/上がらない」が起きやすいです。

理由:クレーン装置は安全側に制御されるため、条件が不利な状態で無理に動かすほど危険が増します。つまり「動かない」は、故障だけでなく、危険側に寄っていることを知らせるサインとして出る場合があります。

補足:条件オーバーは故障ではなく、運用の見直しで回避できる場合があります。ただし、回避できるかどうかは現場条件と車両仕様の組み合わせで変わるため、断定せず「仕様表・取扱説明書で確認できる観点」を持つことが現実的です。

具体:吊り荷と作業半径、アウトリガー、地盤、車体の傾きの確認が重要です。2tと3tで迷う場面では、吊りたい荷と必要な作業半径を先に固定し、条件に余裕がある側を選ぶとトラブルが減ります。

2tユニックは“万能”ではない(限界の見誤りがトラブルに見える)

- ✅ 作業半径が伸びるほど、吊れる荷重は小さくなる

- ✅ 地盤が軟弱・傾斜があると、安定性が落ちる

- ✅ アウトリガー設置が不十分だと、姿勢が崩れやすい

- ⚠️ 無理な姿勢での作業は、動作不良だけでなく事故リスクを上げる

「可能だが注意が必要」な典型は、吊り荷自体は軽くても、作業半径が長い、障害物を避けて腕を伸ばす、吊り荷が引っ掛かって横方向の力がかかる、といったパターンです。荷重の数字だけで判断すると、装置が制限されて「動かない」に見えることがあります。

トラブルに見える代表的な誤解ポイント

- 🧩 吊り荷の重さだけを見て、作業半径を見落とす

- 🧩 アウトリガーの設置条件を軽視する

- 🧩 軟弱地盤・傾斜で作業して、違和感を故障と誤認する

- 🧩 無理な姿勢で「動かない」を発生させる

誤解が起きる理由は「目に見える情報に引っ張られる」からです。吊り荷の重さは見えても、作業半径や車体のわずかな傾き、地盤の沈み込みは見落としやすいです。見落としやすい要素ほど、チェックリストとして固定すると判断が安定します。

チェックすべき“条件”の最小セット

- ✅ 作業半径が想定より伸びていないか

- ✅ 吊り荷の状態が「偏荷重」になっていないか

- ✅ アウトリガーが安定する位置で設置できているか

- ✅ 車体の傾きが出ていないか

- ✅ 周囲障害物で無理な姿勢になっていないか

この最小セットは「故障かどうかを決める」ためではなく、「危険側の条件を消す」ための確認です。条件を整えても症状が残る場合は、点検不足や故障側に寄せて中止判断がしやすくなります。

選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)

結論:トラブル回避は「作業前5分のチェック」と「症状別の確認順」が最も効きます。

理由:現場で迷うポイントを固定すると、焦りによる判断ミスが減るからです。特に初動で迷うと、不要な操作を繰り返して状況が悪化しやすくなります。

補足:点検は専門整備ではなく、現場でできる目視・作動確認の範囲で十分に効果があります。目視で拾える兆候(油のにじみ、緩み、異臭)は、悪化の手前で止める材料になります。

具体:チェックリスト、比較表、失敗例→回避策の型で標準化します。標準化しておくと、誰が見ても同じ順で確認でき、引き継ぎや連絡も早くなります。

現場用チェックリスト(作業前5分)

- ✅ 周囲の退避経路を確保できるか

- ✅ アウトリガーを安定する位置で設置できるか

- ✅ 作業半径と吊り荷の条件を再確認できているか

- ✅ 異音・油にじみ・異臭がないか(目視と臭い)

- ✅ 警告表示が出ていないか

チェックリストは“やった気になる”のが最も危険です。例えばアウトリガーは「出したか」ではなく「安定する位置で設置できたか」、作業半径は「図面上の距離」ではなく「障害物回避で実際に伸びていないか」といった観点で見ると精度が上がります。

トラブル症状別「まず確認する場所」一覧(比較表)

| 症状 | 操作条件(まず確認) | 点検観点(目視中心) | 中止判断の目安 |

|---|---|---|---|

| 動かない | 作業半径・荷重・姿勢 | 油にじみ・異臭・異常音 | 警告表示がある/症状が再現する |

| 動きが遅い | 無理な姿勢・条件オーバー | 異音・振動の増加 | 違和感が増える/警告が出る |

| 異音がする | 作業姿勢を改善できるか | 緩み・摩耗・油にじみ | 異音が継続/強くなる |

| 警告表示 | 続行より先に停止 | 表示内容と発生タイミング | 表示が消えない/再発する |

| 油にじみ | 作業を止めて範囲確認 | にじみ箇所・量・広がり | にじみが増える/床面に垂れる |

比較表は「原因を当てる」ためのものではなく、「最初に見る場所を固定する」ためのものです。最初に見る場所が固定されると、確認漏れが減り、現場での説明も整います。警告表示は特に、表示内容と発生タイミング(いつ出たか)をメモできると、相談時の精度が上がります。

失敗例→回避策(再発防止の型)

- ⚠️ 症状を軽視して続行し、途中停止で段取りが崩れた

- ✅ 回避策:止める基準(症状が続く/警告/異音)を先に決める

- ⚠️ 作業半径と荷重の関係を見落とし「壊れた」と判断した

- ✅ 回避策:作業半径・荷重・姿勢・設置条件を最小セットで再確認する

- ⚠️ 小さな油にじみを放置し、後日に大きな停止になった

- ✅ 回避策:日常点検を作業前5分のルーチンに固定する

失敗が起きる背景は「時間」「焦り」「情報不足」です。特に作業直前は、現場の圧力で“動かすこと”が目的になりやすく、確認が後回しになります。回避策は精神論ではなく、止める基準と確認順を“先に決めておく”ことが実務的です。

費用感・レンタル/購入/外注の考え方(条件付き)

結論:現場で詰まった場合は「安全→停止時間→再発防止」の順で選択肢を比較すると損が小さくなります。

理由:危険を抱えたまま続行すると、結果的に費用も停止時間も拡大しやすいからです。まず安全を確保してからでないと、費用比較そのものが意味を持ちません。

補足:費用は条件で大きく変わるため、目安より「確認項目」を持つ方が実務的です。とくに現場到着までの時間、現地対応の可否、代替車両の仕様(作業半径・荷重の余裕)で結果が変わります。

具体:復旧待ち・代替車両・外注の3択を、停止時間とリスクで比較します。早く終わっても危険が残る手段は、結果として損が大きくなりやすい点に注意します。

現場で詰まったときの現実的な選択肢

- 🔍 復旧待ち:整備相談・現地対応までの待機で乗り切る

- 🔍 代替車両(レンタル):条件に合う車両へ切替えて停止時間を短縮する

- 🔍 外注:大型機や別手段で安全に完了させる

「代替車両」は単に同じ2tユニックを手配するのではなく、現場条件に対して余裕がある仕様かどうかが重要です。2tでギリギリの現場なら、作業半径や荷重に余裕がある車両へ切り替えると、同じ詰みを繰り返しにくくなります。

費用が変わる条件(見積もりで確認すべき項目)

- ✅ 移動距離と現地までの到着時間

- ✅ 作業時間と待機時間

- ✅ 代替車両の機種・条件(作業半径・荷重・アウトリガー)

- ✅ 緊急対応の有無(夜間・休日など)

実務では「いくらか」よりも「何を前提にその金額になっているか」を押さえるほうが失敗しにくいです。例えば、到着が遅れる見込みなら待機の安全確保が課題になり、代替車両が同等仕様なら再発防止にはつながりません。

判断のコツ(損を小さくする順序)

- ✅ 安全が確保できない場合は中止を優先する

- ✅ 停止時間が伸びる場合は代替手段を比較する

- ✅ 再発防止の観点で点検・運用の標準化へつなげる

この順序は、現場の焦りに逆らうための“型”です。安全確保が曖昧なまま費用の話に入ると、危険な続行が選択されやすくなります。型に沿って判断すると、結果として停止時間と損失を抑えやすくなります。

安全・法規・資格の注意(確認手順)

結論:安全・法規に関わる判断は「無理をしない」が基本で、警告表示や異常がある場合は続行せず確認と相談へ進めます。

理由:クレーン装置の異常は事故・物損のリスクが高く、現場判断での自己修理は危険が増えるからです。特に安全装置が作動している可能性がある状態での無理な操作は、重大なリスクにつながります。

補足:確認は「一次情報に当たる手順」と「連絡する判断ライン」を持つと迷いが減ります。免許や資格は状況で要件が変わる場合があるため、現場条件(吊り荷、作業方法、作業場所)に合わせて一般表現で確認する姿勢が安全です。

具体:取扱説明書・仕様表・点検記録の確認箇所を押さえ、症状が続く場合は整備相談へつなげます。作業手順や施工要領書がある現場では、現場ルールと手順書の優先順位も確認してから判断すると事故を減らせます。

やってはいけないこと(NG行動の明文化)

- ⚠️ 自己判断での危険な修理を行う

- ⚠️ 異常を軽視して作業継続を行う

- ⚠️ メーカー仕様や法規を無視した運用を行う

NG行動は「できる/できない」の境界を曖昧にするのが共通点です。例えば、警告表示が出ているのに操作を続ける、違和感があるのに原因不明のまま動かす、といった行為は、結果として法規や安全上の問題に発展しやすくなります。

確認手順(迷ったらここに戻る)

- ✅ 取扱説明書で、警告表示・安全装置・操作条件の確認箇所を探す

- ✅ 仕様表で、作業半径と定格荷重の関係を確認する

- ✅ 点検記録で、直近の点検・整備内容と指摘事項を確認する

- ✅ 症状が続く場合は、レンタル会社または整備事業者に相談する

確認のコツは、情報を拾う順番を決めることです。最初に警告表示と発生タイミングを整理し、次に作業半径・荷重の関係を見て条件オーバーの可能性を潰し、それでも残る症状を点検記録と照らして相談に持ち込みます。

作業可否の判断ライン(条件付き)

- ✅ 症状が続く、または再現する場合は中止する

- ✅ 警告表示が消えない、または再発する場合は中止する

- ✅ 異音・油にじみが増える場合は中止する

- ✅ 安全装置作動が疑われる場合は中止し、確認と相談へ進める

この判断ラインは「続行したい気持ち」を抑えるための基準です。現場では「あと少し」の判断が起きやすいですが、症状が再現する時点で、作業条件だけでは解決しない可能性が高まります。

FAQ

クレーンが動かないとき、まず何をする?

まず作業を止めて安全確保を行い、次に作業半径・荷重・姿勢・アウトリガーなど操作条件を再確認します。症状が再現する場合や警告表示がある場合は続行せず相談へ進めます。次に確認すべきポイントは、警告表示の有無と、作業半径が想定より伸びていないかの2点です。

警告ランプが出たら作業していい?

警告表示が出ている状態での作業継続は推奨しません。取扱説明書の該当箇所で内容を確認し、表示が消えない・再発する場合は中止して連絡します。次に確認すべきポイントは、表示内容(コードや名称)と、いつ発生したか(作業前/作業中/片付け時)です。

異音がするけど荷は吊れている。続けていい?

異音が継続する場合は中止判断が安全です。作業姿勢の改善で消えるか確認し、強くなる・油にじみがある場合は続行せず相談します。次に確認すべきポイントは、異音が出る動作(伸縮/旋回/巻上げ等)と、油にじみ・異臭が併発していないかです。

トラブルを減らす日常点検で一番大事なのは?

作業前に「異音・油にじみ・警告表示」の有無を確認することが効果的です。早期発見が現場停止を減らします。次に確認すべきポイントは、にじみが「増えているか」と、緩みや摩耗の兆候が目視で拾えるかです。

中古2tユニックはどこを見れば安心?

点検記録と、異音・油にじみなどの目視所見を重視します。作業条件に対して無理な運用がされていないかを確認できる情報があると判断が安定します。次に確認すべきポイントは、直近の点検内容と指摘事項の有無、そして警告表示の履歴や再発傾向を説明できる情報があるかです。

まとめ & CTA

- ✅ 異常を感じた時点で作業を一旦止める

- ✅ 原因は「操作条件」「点検不足」「故障」の3系統で切り分ける

- ✅ 操作条件・作業半径・荷重を最小セットで再確認する

- ✅ 再発防止は作業前チェックリストで標準化する

作業前チェックリストを印刷・共有し、現場で「続行/中止」の判断を標準化します。現場段取りの観点まで含めて事前の詰みポイントを減らしたい場合は【2tユニックの段取り】事前防止で、作業前に潰すべき確認手順を整理すると再発防止に直結します。段取りの時点で作業半径・障害物・設置条件を言語化できるほど、当日のトラブルは起きにくくなります。

コメント