3tユニックを手配・検討する場面では、仕様表に「4段」「6段」と書かれていても、実際に「どこまで届くのか」「現場で何が変わるのか」が直感的に分からず迷いやすいです。段数の意味を取り違えると、必要な作業範囲に届かない・設置条件に合わないなどで当日やり直しが発生しやすくなります。

結論:ブーム段数は作業範囲を決める仕様で、4段・6段では届く範囲が大きく変わります。ただし段数が多いほど常に有利というわけではなく、作業半径・吊り荷条件・設置スペース・障害物の有無などで「実際に使える範囲」は変わります。段数の優劣ではなく、現場で必要な作業範囲(高さ・奥行き)を満たせるかで判断すると、手配ミスが減ります。ここでいう「届く範囲」は、ブームの最大長さだけで決まるのではなく、車両をどこに止められるか、アウトリガーをどの幅で張れるか、旋回できる方向が確保できるかといった設置条件の影響を強く受けます。特に同じ「3tユニック」でも車両ベース(小型・標準幅など)やクレーン仕様が違えば、同じ段数表記でも実務上の余裕が変わるため、段数の数字だけで作業成立を断定しないことが重要です。

作業の成立条件は設置位置で変わりやすいため、事前に3tユニックの作業半径をどう見ればいいか確認したい場合は、作業距離の考え方を押さえてから段数を当てはめると判断が安定します。作業半径は「クレーンが何m伸びるか」ではなく「クレーン中心から吊り荷までの水平距離」の考え方なので、置き場所が数mずれるだけで条件が変わることがあります。段数検討の前にこの前提を揃えておくと、当日に「届くはずが届かない」というズレを減らしやすいです。

この記事で判断できること

- ✅ 4段・6段の違いを「作業範囲(高さ・奥行き)」として整理できる

- ✅ 段数の多さだけで決めないための判断軸(作業半径・吊り荷・設置条件)を持てる

- ✅ 現場条件→仕様書(作業範囲表)照合の順で、手配条件を固められる

著者:ユニック車ガイド編集部

現場手配・車両選定の実務目線で、仕様を「条件付き」で整理し、判断できる形に落とし込みます。単に用語を説明するのではなく、「何を先に決めれば手配ミスが減るか」「どの一次情報で確定するか」を重視して構成しています。

監修条件(安全配慮):段数や作業範囲は車両ごとに差があるため断定は避け、車両票・仕様書(作業範囲表)・現場要領など一次情報で最終確認する前提で記載します。運用上の安全条件(合図体制・立入管理・設置状態の確認)を満たせない場合は、仕様上届く範囲でも実施できない可能性がある点も踏まえて判断してください。

課題の全体像(なぜ「段数」で迷うのか)

結論:迷いの原因は、段数を「性能の優劣」として見てしまい、現場条件に翻訳できていないことです。

3tユニックのブーム段数は、伸縮ブームの段(セクション)に関わる仕様で、到達できる範囲(高さ・奥行き)の選択肢に影響します。しかし現場では、必要なのは「段数が多いか少ないか」ではなく、「荷を置きたい場所に届くか」「車両を置けるか」「障害物を避けられるか」という成立条件です。段数はあくまで「届かせるための手段」で、目的は「所定位置へ安全に荷を置くこと」なので、現場条件のほうが先に決まっていないと判断がぶれます。

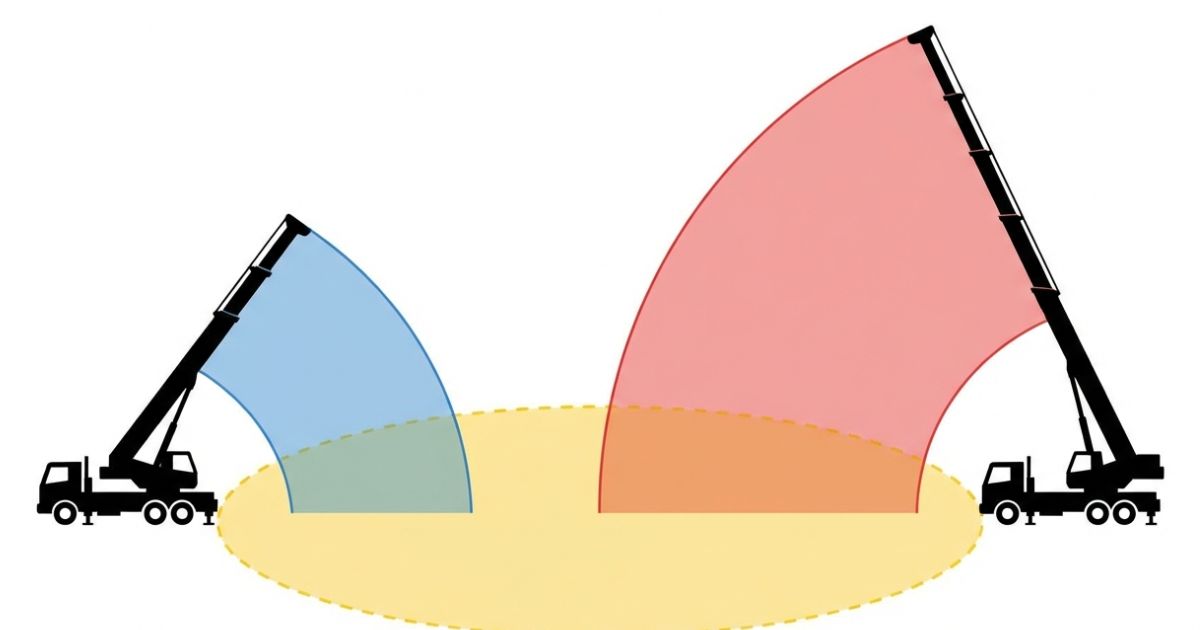

仕様表で段数だけを見て判断すると、届くはずの高さでも設置位置が取れず作業半径が増えたり、障害物の影響で伸ばせる方向が限定されたりして、想定した作業範囲が成立しないケースが出やすくなります。例えば、敷地内で車両を寄せられず道路側に止めるしかない、アウトリガーを最大に張れない、旋回角が制限される、といった条件が重なると、段数が多い仕様でも「使える範囲」が狭くなることがあります。逆に、設置位置が確保できて条件が整っている現場では、段数が少なくても過不足なく成立することもあります。

よくある誤解(段数だけで決めてしまう)

- ⚠️ 6段は万能で、4段より常に使いやすいと考えてしまう

- ⚠️ 段数が増えれば、同じ吊り荷条件でどこでも届くと考えてしまう

- ✅ 段数は「届く範囲の選択肢」に関わり、実際の可否は現場条件と仕様書で確定する

結論:段数を「現場で必要な高さ・奥行き」に翻訳すると、4段・6段の選び分けが一気にシンプルになります。翻訳のコツは、段数の数字そのものを覚えるのではなく、「どの位置に置くのか(高さ・奥行き)」「車両をどこに止められるのか(設置位置)」「障害物は何があるのか(回避条件)」の3点を文章化して、仕様書(作業範囲表)に当てはめることです。これができると、段数に引っ張られず、必要条件の過不足で判断できるようになります。

結論と判断軸(最短で迷いを減らす)

結論:判断の中心は「現場で必要な作業範囲(高さ・奥行き)を満たせる段数か」です。

段数の違いは、到達できる範囲の取り回しに関わるため、まず「荷をどこへ置くか(高さ・奥行き)」を決め、そのうえで作業半径や吊り荷条件、設置スペースの制約を重ねて判断するのが安全です。ここでいう「安全」は、単に届く/届かないではなく、無理のない設置状態で作業できるか、当日の運用条件が揃うか、という意味も含みます。段数の判断を早い段階で固定してしまうと、後から設置位置や動線の制約が見つかったときに、手配条件の組み替えが必要になりやすいです。

判断軸(この順で確認)

- ✅ Primary:必要な作業範囲(高さ・奥行き)を満たせる段数か

- ✅ Secondary:想定する吊り荷と作業半径のバランスが取れているか

- ✅ Secondary:設置スペースや運用条件(置き場所・障害物・動線)に無理がないか

- ✅ Secondary:仕様書(作業範囲表)・車両票で一次情報の照合ができるか

手配前の最短フロー(5ステップ)

- 必要な高さと奥行きを決める(置き場所・荷下ろし位置)

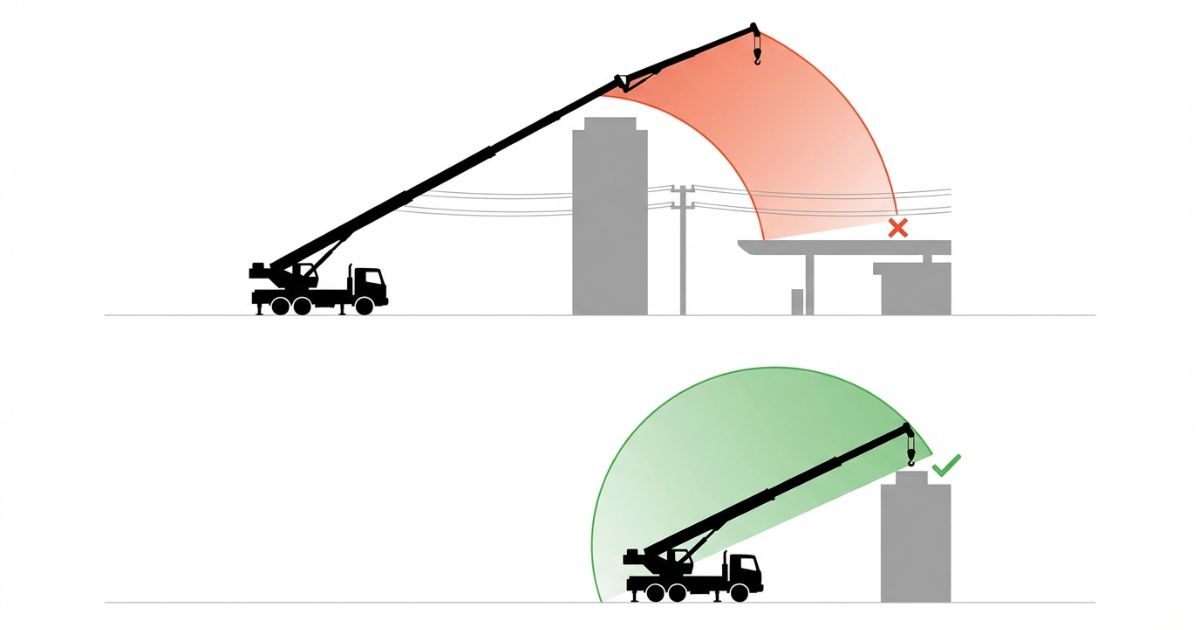

- 障害物の条件を整理する(軒・庇・電線・樹木・足場など)

- 車両を置ける位置と動線を確認する(進入・旋回・待機場所)

- 仕様書(作業範囲表)で、段数と到達範囲を照合する

- 当日の運用条件(合図・立入管理など)を揃えて確定する

仕様・できること/できないこと(誤解ポイントを潰す)

結論:ブーム段数は「届く範囲の選択肢」に関わりますが、実際に使える範囲は作業条件で変わります。

ブーム段数は、伸縮ブームが何段で構成されているかという「伸び方の仕様」を示すことが多く、段数が増えるほど高さ・奥行き方向の到達範囲が広がりやすい傾向があります。一方で、吊り荷の条件や作業半径、設置位置の制約によって、同じ段数でも実用的な作業範囲は変わるため、段数だけで作業可否を断定しないことが重要です。さらに、同じ段数でもメーカー・型式・ブーム構成の違いで作業範囲表の形が異なる場合があるため、現場に当てはめるときは「使う予定の車両票・仕様書」を前提に照合します。

🧩 用語ミニ辞典(段数の理解を安定させる)

- 🧩 ブーム段数:伸縮ブームの段(セクション)に関わる仕様。到達範囲の選択肢に影響する

- 🧩 作業半径:クレーン中心から吊り荷までの距離の考え方。設置位置で大きく変わる

- 🧩 定格荷重:条件(作業半径など)で変動する前提の能力の目安。一定ではない

- 🧩 作業範囲表:仕様書に記載される到達範囲の一次情報。最終判断の基準になる

できること / できないことの境界(段数だけでは決まらない)

- ✅ 段数が増えると、届く高さ・奥行きの選択肢が増えやすい

- ✅ 障害物を避けるために「届き方」を調整したい場面で助けになることがある

- ⚠️ 段数が多くても、設置位置が遠くなると作業半径が増え、実用範囲が狭くなることがある

- ⚠️ 段数が多いだけで、吊り荷条件が同じまま作業できるとは限らない

結論:4段・6段の差は「届く範囲の作りやすさ」に現れやすく、最終的な作業可否は仕様書(作業範囲表)で確定します。「可能だが注意が必要」なパターンとしては、届く範囲がギリギリで設置位置が少しでもずれると成立しないケース、障害物回避のために旋回角が制限されて届かせ方が限定されるケースなどがあります。こうした場面では、段数を上げることよりも、設置位置の調整・荷の置き方の変更・作業手順の再設計といった「成立条件の組み替え」が有効になることもあります。

選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)

結論:段数は「現場条件に翻訳」して比較すると、4段・6段の手配ミスが減ります。

4段・6段のどちらが適切かは、現場で求める高さ・奥行きと、設置スペースや障害物条件の組み合わせで決まります。段数の数字を覚えるより、手配前に条件を揃えて仕様書と照合する方が実務的です。特に、現場写真や簡易図面がある場合は、設置位置・置き場所・障害物(電線や庇など)をメモ化しておくと、手配先へ条件を伝える精度が上がり、当日の仕様ブレや想定違いを減らしやすいです。

手配前チェックリスト(必ず)

- ✅ 高さ:荷を置きたい位置の高さの目安を決めた

- ✅ 奥行き:建物からの離隔、置き場までの距離感を整理した

- ✅ 障害物:軒・庇・電線・樹木・足場などの制約を把握した

- ✅ 設置:車両を止められる位置、進入・旋回の可否を確認した

- ✅ 作業:荷の形状・吊り点・合図体制(安全運用)を整理した

比較表(4段 vs 6段)

| 観点 | 4段(考え方) | 6段(考え方) | 最終確認先(一次情報) |

|---|---|---|---|

| 得意になりやすい作業 | 必要範囲が過不足なく、シンプルに届かせたい作業で成立しやすい | 高さ・奥行き方向で選択肢が必要な作業で助けになりやすい | 仕様書(作業範囲表)・車両票 |

| 注意が増えやすい条件 | 奥行きや高さの余裕が不足すると届かないリスクが出やすい | 段数の多さだけで判断すると、設置位置・作業半径で想定が崩れやすい | 現場条件(障害物・設置位置)・仕様書 |

| 向く現場条件 | 必要な高さ・奥行きが明確で、設置位置を取りやすい現場で判断しやすい | 障害物や置き場条件があり、到達範囲の選択肢が必要な現場で検討価値が出やすい | 現場要領・仕様書(作業範囲表) |

| 判断のポイント | 必要範囲を満たせるかを最優先にし、余裕が必要なら上位仕様を検討する | 届く範囲の「使い方」まで含め、設置位置・障害物条件とセットで検討する | 仕様書・車両票・手配先の車両情報 |

失敗例 → 回避策(実務)

- ⚠️ 段数だけで選び、必要な位置に届かず当日やり直し

→ ✅ 高さ・奥行きを先に決め、仕様書(作業範囲表)で照合して確定する。特に「置き場所の最短距離」だけでなく「車両を止められる現実的な位置」から逆算して照合するのがポイントです。 - ⚠️ 置き場所が取れず設置位置が遠くなり、作業半径が増えて成立しない

→ ✅ 設置位置と動線を先に確定し、作業半径が増える前提で再照合する。敷地内が無理な場合は、道路側設置・誘導員配置・交通規制の要否など運用条件も併せて検討します。 - ⚠️ 障害物の影響で伸ばせる方向が限られ、想定の届き方ができない

→ ✅ 障害物条件を整理し、回避が必要な場合は事前に手配条件へ反映する。電線・庇・足場など「近づけない要因」がある場合は、位置取りの変更や荷の置き方の変更も含めて成立条件を作ります。

段数による違いを最終的に詰める場面では、吊り荷条件や作業半径の変化を含めて仕様表で照合するのが安全なため、3tユニックの性能表をどこで確認すればよいか整理したい場合は、作業範囲表と合わせて確認すると手配の前提が揃います。性能表では、段数だけでなく「どの半径でどの程度の荷が扱える想定か」という読み取りが重要で、結果として「届くが吊れない」「吊れるが届かない」といったミスマッチを避けやすくなります。

費用感・レンタル/購入/外注の考え方(条件提示)

結論:費用比較より先に「作業が成立する条件」を固めると、結果として手配のやり直しコストを抑えやすいです。

段数を上げるほど費用が上がりやすい可能性はありますが、当日に届かない・置けないが発生すると、再手配・待機・工程遅延などがコストとして大きくなりやすいです。段数の検討は「必要範囲の確定→仕様書照合」の後に行い、その上でレンタル・購入・外注の選択肢を比較する方が安全です。特にレンタル手配では、同等仕様の在庫状況によって車両が入れ替わる場合もあるため、段数だけを指定するのではなく「必要な作業範囲と制約条件」を伝え、当日の仕様差が許容できるかを確認しておくとトラブルが減ります。

費用比較の前に確認したい3点

- ✅ 仕様書(作業範囲表)を提示してもらえるか(一次情報の照合ができるか)

- ✅ 同等仕様の確保ができるか(当日の仕様ブレを許容できるか)

- ✅ 現場条件(設置位置・障害物)を手配条件に反映できるか

結論:段数を上げる判断は「必要な作業範囲が足りない」場合の選択肢であり、過不足がない仕様に寄せることが手配の安定につながります。「足りない」かどうかは、最大到達だけでなく、実際に止められる位置・張り出し条件・運用条件を含めて判断します。逆に、過剰仕様に寄せすぎると費用面だけでなく、車両の取り回しや設置スペースの確保が難しくなることもあるため、現場条件とセットでバランスを取ることが重要です。

安全・法規・資格の注意(確認手順)

結論:段数は「届く範囲」の話であり、実作業は安全条件と運用条件で制約されるため、確認手順で確定することが重要です。

段数で到達範囲の選択肢が増えても、無理な姿勢や不確かな条件で作業可否を判断すると、安全運用が崩れやすくなります。作業内容・現場条件・車両仕様を順番に固め、一次情報で照合してから手配条件を確定すると、当日の判断ブレが減ります。資格・免許についても、車両総重量やクレーンの仕様・吊り上げ荷重、作業方法や現場ルールなどで必要条件が変わる場合があるため、「段数だけで必要資格を判断しない」ことが大切です。最終的には、手配先が提示する車両情報や施工要領、必要に応じて公的機関の案内やメーカー資料などで確認する前提で進めます。

確認手順(この順で固める)

- 作業内容の確定(どこへ何を置くか、必要な高さ・奥行き)

- 現場条件の確定(障害物・設置位置・動線)

- 車両仕様の確定(車両票・仕様書の作業範囲表で照合)

- 当日運用の確認(合図・立入管理など安全運用の体制)

避けたい判断(NG)

- ⚠️ 段数だけで決めて、設置位置や障害物条件を確認しない

- ⚠️ 仕様書(作業範囲表)を見ずに「届くはず」で進める

FAQ

3tユニックのブーム段数とは何?

回答:伸縮ブームの段(セクション)に関わる仕様で、到達できる作業範囲(高さ・奥行き)の選択肢に影響します。段数は「届く位置の作りやすさ」に関わる一方、実際の可否は設置位置・作業半径・吊り荷条件の組み合わせで確定します。

次に確認すべきポイント:置き場所(荷下ろし位置)の高さと奥行きを先に決め、車両を止められる位置から作業半径を想定します。

ブーム段数が多い・少ないとはどういう状態?

回答:伸縮の段数が多いほど到達範囲の選択肢が増えやすい一方で、実用範囲は設置位置や障害物条件で変わります。段数の多さがそのまま作業の万能性を意味するわけではありません。

次に確認すべきポイント:障害物(電線・庇・樹木・足場など)と旋回できる方向を洗い出し、届かせ方が制限されないかを整理します。

ブーム段数で作業半径や高さはどう変わる?

回答:一般に届く高さ・奥行きが変わりますが、使える範囲は作業半径や吊り荷条件などの作業条件で変動します。設置位置が遠くなるほど作業半径が増えやすく、結果として成立条件が厳しくなることがあります。

次に確認すべきポイント:仕様書(作業範囲表)で、想定する設置位置からの作業半径を前提に照合します。

段数が増えると何ができるようになる?

回答:届く位置の選択肢が増えやすく、条件によっては障害物回避や配置調整の幅が広がります。ただし、吊り荷条件や設置条件が伴わないと、数字上の範囲がそのまま使えるわけではありません。

次に確認すべきポイント:頻出現場で「届かせたい位置」を棚卸しし、必要範囲が足りないケースがどれくらいあるかを整理します。

3段・4段などはどう使い分ける?

回答:段数の数字で決めるのではなく、目的の作業範囲と設置条件に対して過不足がない仕様を選びます。まず必要範囲を確定し、届かせ方(設置位置・障害物回避)まで含めて照合すると判断が安定します。

次に確認すべきポイント:比較表の「向く現場条件」に現場を当てはめ、仕様書(作業範囲表)で成立する条件だけを残します。

現場条件に対して段数はどう選べばいい?

回答:高さ・奥行き・障害物・設置の条件を固め、仕様書(作業範囲表)で照合して最終判断します。段数は「必要範囲を満たすための選択肢」として扱い、段数の多さで優劣判断しないことが重要です。

次に確認すべきポイント:手配前チェックリストを「設置位置→作業半径→仕様書照合」の順で埋め、手配先に条件を具体的に伝えられる状態にします。

まとめ+CTA

結論:ブーム段数は作業範囲を決める仕様で、4段・6段では届く範囲が大きく変わります。

要点(3つ)

- ✅ 段数は作業範囲(高さ・奥行き)に影響するが、段数の多さだけで決めない

- ✅ 4段・6段は現場で必要な高さ・奥行きを基準に比較すると判断が安定する

- ✅ 最終判断は現場条件→仕様書(作業範囲表)照合→運用条件の順で確定する

🧭 次に取る行動(手配条件を固める3ステップ)

- 現場で必要な高さ・奥行き・障害物・設置位置を整理する

- 仕様書(作業範囲表)で照合し、4段/6段の成立条件を確認する

- 当日運用(合図・立入管理など)を揃えて、手配条件を確定する

コメント