3tユニックの手配前は、「3tユニックで足りるのか」「現場に進入できるのか」「安全に据えられるのか」が同時に不安になりやすいです。能力表を見ても、現場条件が合わなければ当日に作業が止まり、段取りが崩れます。

結論は、3tユニックは『条件が合う現場』に限って向いています。吊り荷と作業半径だけでなく、アウトリガーの張り出し、地盤、進入路・設置場所まで揃うと、効率と安全性を両立しやすいです。

この記事は、現場条件(吊り荷×作業半径×設置×進入)で「向き/不向き」を線引きし、具体例・チェックリスト・失敗回避策までまとめます。記事を読み終えると、現場が3tユニック向きか、4tユニックや外注に切り替えるべきかを事前に判断できます。3tユニックの使いどころを具体例で整理したい場合は、現場での用途パターンがまとまった3tユニックの用途例を併せて確認すると、手配の前提条件を揃えやすいです。

著者:ユニック車ガイド編集部(現場手配・安全配慮の実務視点)

執筆スタンス:安全優先で条件付き判断を徹底し、仕様確認と現場条件の照合を前提に結論を出します。

監修条件(重要):安全・法規・資格は現場責任者や社内の有資格者、レンタル会社の運用基準で最終確認してください(役割により要件が変わります)。

【課題の全体像】3tユニック手配で現場が止まる典型パターン

なぜ「3tでいけるか」が現場で難しいのか

結論:3tユニックの判断が難しい理由は、仕様(能力)と現場条件(設置・進入)が別問題になりやすいからです。

理由:吊り荷の重量が能力範囲内でも、アウトリガーを張れない、地盤が保てない、設置位置に入れない場合は安全に作業できません。

補足:現場では「当日の据付位置」「搬入経路」「周辺の立入管理」など、数字に出にくい条件が作業可否を左右します。

具体:能力表だけで判断すると、当日に「張り出し幅が取れない」「旋回できない」「沈みそうで止める」になりやすいです。

不安が出る瞬間(段取りフェーズ別)

結論:不安は「計画時・前日・当日」の3段階で出方が変わります。

理由:確定していない情報が違うためです。計画時は吊り荷、前日は進入と設置、当日は地盤と張り出しが支配的になります。

補足:段取りで止まりやすいのは、情報が足りないまま車両を決めてしまうケースです。

具体:

- ✅ 計画時:吊り荷の確定前/据付位置が未確定

- ✅ 前日:搬入経路・駐車位置・地盤条件が読めない

- ✅ 当日:アウトリガーが張れない/旋回できない/安全側で中止判断

【結論と判断軸】3tユニックが向くのは「4条件が揃う現場」

最優先の判断軸:安全に設置・操作できるか

結論:最優先の判断軸は、現場条件が3tユニックの安全な設置・操作条件を満たしているかです。

理由:設置・操作条件を満たさない状態で作業を進めると、転倒・接触・荷の落下などの重大事故につながります。

補足:作業効率を優先して安全条件を削る運用は避けるべきです。

具体:吊り荷の重量に余裕があっても、張り出しや地盤の条件が弱いと作業可否は「不可」になります。

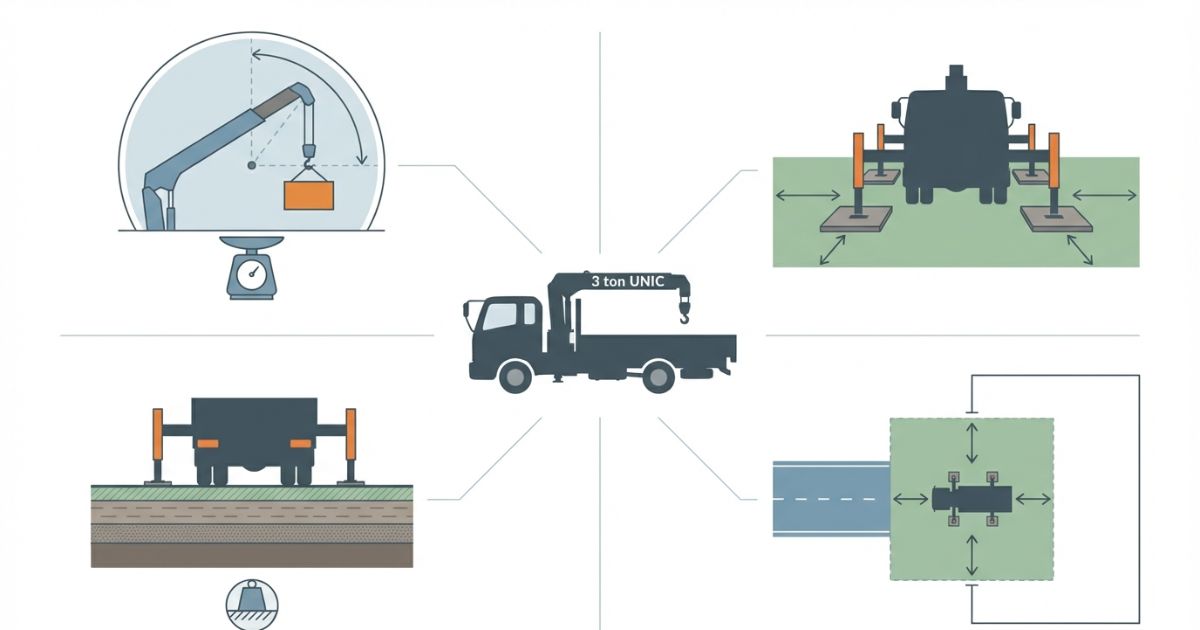

4つの必須条件(重要条件の整理)

結論:3tユニックが向く現場は、4条件が揃う現場です。

理由:4条件は「作業できる」ではなく「安全に続けられる」ための前提条件だからです。

補足:どれか1つでも欠ける場合は、4tユニックへの変更や外注の方が合理的になることがあります。

具体:

- ✅ 吊り荷の重量と作業半径が3tユニックの能力範囲内である

- ✅ アウトリガーを十分に張り出せるスペースがある

- ✅ 地盤が安定していて沈下・傾きのリスクが低い

- ✅ 進入路・設置場所が車両サイズと旋回に対応している

二次判断:効率と安全のバランス/4tへ切替える境界

結論:作業が成立しても、余裕が少ない条件が重なる場合は4tユニックへの切替が合理的です。

理由:余裕がない現場は、当日の微差(据付位置のズレ、地盤の変化、搬入順の変更)で安全条件を割りやすいからです。

補足:「効率を上げたいから無理をする」より、「余裕を作って止まらない段取り」が現場向きです。

具体:重量・作業半径・張り出し・進入のどれかがギリギリの場合は、4tユニックや外注を検討すると事故と停止リスクを下げやすいです。

【仕様・できること/できないこと】誤解されやすいポイントを先に潰す

「3tユニックでできること」の言い切りライン(条件付き)

結論:3tユニックは、中小規模の現場で資材の吊り上げ・据付補助が必要な場面に向くことがあります。

理由:車両の取り回しとクレーン装置の機動性が噛み合うと、段取りを短縮しやすいからです。

補足:「できる」は、吊り荷重量×作業半径の余裕と、設置・進入条件が揃う前提です。

具体:搬入位置が確定していて、アウトリガーが張れて、作業回数が過度に多くない現場では選ばれやすいです。

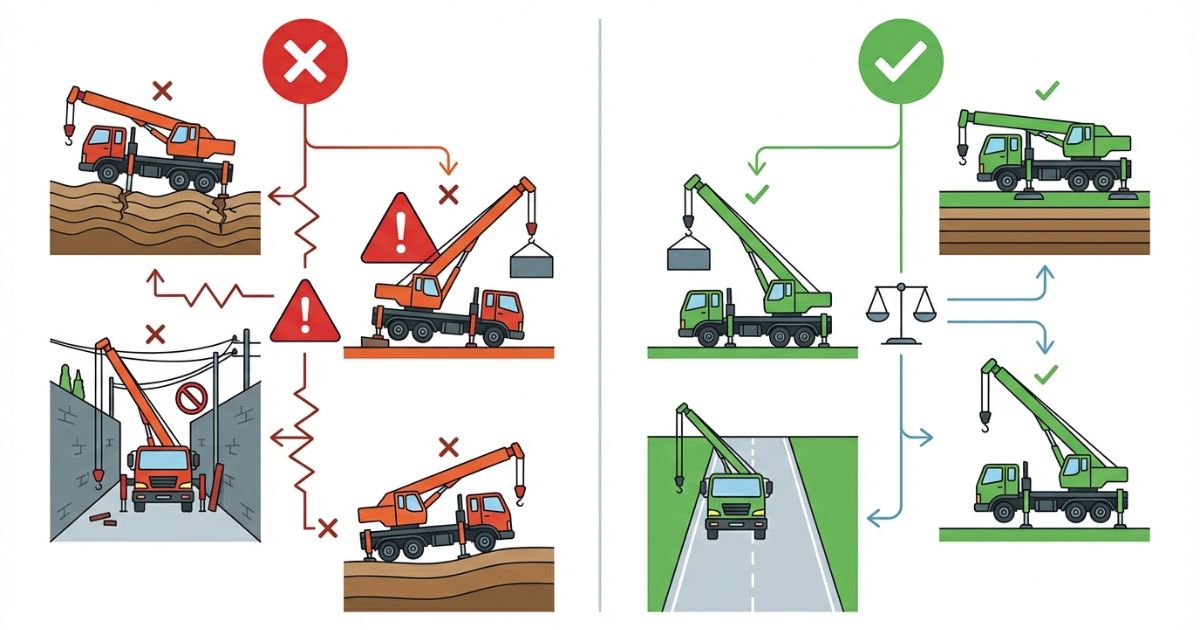

「できない/やらない方がいい」代表例(不向き条件の列挙)

結論:3tユニックは、条件が揃わない現場では不向きです。

理由:不向き条件は、そのまま事故・停止・手戻りの原因になりやすいからです。

補足:作業が「できそう」に見えても、安全条件が維持できない場合は実施しない判断が必要です。

具体:

- ⚠️ 過度な連続重作業になりやすい現場(回数・時間が多い)

- ⚠️ 狭小でアウトリガーが張れない現場

- ✅ 軟弱地盤・傾斜・段差で水平が取りにくい現場

- ✅ 進入条件が厳しく設置位置に入れない現場

不向き条件を先に把握して手配ミスを避けたい場合は、作業中止になりやすいパターンと回避の考え方を整理した3tユニックが向かないケースも確認すると、現場条件の線引きを安全側で揃えやすいです。

現場判断で見落としやすい“能力以外”の落とし穴

結論:見落としやすい落とし穴は「設置位置・作業半径の取り方・旋回スペース・退避導線」です。

理由:図面があっても、実際の障害物や導線が確定していないことが多いからです。

補足:作業半径は「吊り荷が届くか」だけでなく、「安全に旋回できるか」まで含みます。

具体:資材置き場の変更や車両の寄せ位置のズレで、半径が増えて能力に余裕がなくなるケースがあります。

【選び方・比較・実践】現場で迷わないためのチェックリスト・比較表・失敗回避

チェックリスト:手配前に確認する10項目(そのまま使える形式)

結論:3tユニック手配は、事前に10項目を埋めると判断ミスを減らせます。

理由:吊り荷・半径・設置・進入・作業条件が揃っているかを、同じ粒度で確認できるからです。

補足:不明点が残る場合は「4t検討」または「外注」寄りに倒すと安全側です。

具体:

- ✅ 吊り荷重量(最大重量)

- ✅ 吊り荷形状(長尺・偏荷重・吊り点の位置)

- ✅ 吊り点(吊り金具・養生の要否)

- ✅ 玉掛けの可否(作業者の手配・役割分担)

- ✅ 作業半径(据付位置からの距離)

- ✅ アウトリガー張出し(必要幅と確保可否)

- ✅ 地盤条件(沈下・段差・勾配の有無)

- ✅ 進入路(道幅・曲がり角・高さ制限)

- ✅ 設置場所(駐車位置・旋回スペース)

- ✅ 作業内容(時間・回数・立入管理・周辺養生)

比較表:3tユニック vs 4tユニック(判断のための見方)

結論:比較は「どちらが良いか」ではなく、現場条件に対して余裕が作れるかで行います。

理由:余裕が作れるほど、当日の変更や誤差に強くなり、停止リスクが下がるからです。

補足:同じ作業でも、余裕の有無で安全管理の難易度が変わります。

具体:

| 比較軸 | 3tユニック | 4tユニック |

|---|---|---|

| 現場対応力(余裕度) | 条件が揃う現場で強い | 余裕を作りやすい場合がある |

| 段取りの許容度 | 条件ギリギリに弱い | 微差に強くなることがある |

| 失敗リスク | 設置・半径・進入のズレに注意 | 余裕があるほど下がりやすい |

ポイント:現場条件で決めます。3tユニックが悪いのではなく、余裕が作れない現場では4tや外注が合理的です。

失敗例→回避策(最低3セット)

結論:失敗例は「当日起きる」ため、段取りで先に潰すと現場が止まりにくいです。

理由:3tユニックは条件が揃うと強い一方、条件が欠けると判断が遅れやすいからです。

補足:回避策は「確認項目」を増やすより、「先に決める項目」を増やす方が効きます。

失敗例1:アウトリガーが張れず中止

- ✅ 回避策:設置面の確保幅を事前に測り、代替据付位置を1案用意する

- ✅ 回避策:立入管理の範囲を先に決め、作業スペースを確保する

失敗例2:作業半径が足りず届かない

- ✅ 回避策:据付位置を基準に距離を確定し、半径が増える要因(障害物・寄せ位置ズレ)を想定する

- ✅ 回避策:搬入順と置き場を先に決め、寄せ位置を固定する

失敗例3:地盤沈下の兆候で危険停止

- ✅ 回避策:地盤確認を前提にし、敷板・設置判断の条件を揃える

- ✅ 回避策:雨天や埋戻し直後など、沈下リスクが高い条件は外注や車両変更を検討する

【費用感・レンタル/購入/外注の考え方】「迷ったらどうする」を手配判断に落とす

レンタルで向くケース(条件提示)

結論:短期・スポットで、現場条件が読める場合はレンタルが向くことがあります。

理由:必要な時に必要な仕様を選べて、車両の固定費を抑えやすいからです。

補足:現場条件が不明な場合は、レンタル会社に条件を渡して可否を詰める手順が安全側です。

具体:チェックリストの10項目が埋まっていて、作業回数が限定的な現場はレンタルで段取りしやすいです。

購入/長期リースを検討する境界(条件提示)

結論:同種の現場が繰り返し発生し、運用ルールが固まっている場合は購入や長期リースを検討する余地があります。

理由:稼働が安定するほど、段取りの標準化が進み、手配のムダを減らせるからです。

補足:購入判断は「必要な現場条件が一定か」「安全管理の体制が回るか」を基準にする方が失敗しにくいです。

具体:同じ搬入経路・同じ据付パターンが多い現場では、手配のブレが小さくなります。

外注(クレーン作業の切り出し)が安全なケース

結論:狭小・軟弱・重量ギリギリなど、高リスク条件が重なる場合は外注が安全側です。

理由:現場条件の難易度が高いほど、運用・合図・安全管理の要求が上がり、段取りの失敗が事故に直結しやすいからです。

補足:外注はコストだけでなく「停止リスクを減らす手段」として考えると判断しやすいです。

具体:アウトリガーの張り出しが取れない、設置位置が限定される現場は、無理をしない選択が重要です。

【安全・法規・資格の注意】現場で“確認手順”として落とす(YMYL)

安全:作業可否は「現場条件×運用ルール×当日判断」で決まる

結論:作業可否は、現場条件だけでなく運用ルールと当日判断で決まります。

理由:当日の天候、地盤の状態、周辺状況で安全条件が変わるからです。

補足:無理に実施しない判断を段取りに含めると、結果的に現場が止まりにくくなります。

具体:沈下の兆候、水平が取れない、立入管理ができない場合は中止判断が必要になることがあります。

法規・資格:運転・操作・合図・玉掛けで確認が分かれる

結論:必要な要件は「誰が何をするか」で変わるため、役割分担を先に決めて確認する必要があります。

理由:運転とクレーン操作、合図、玉掛けは役割が分かれやすく、条件が変わるからです。

補足:断定で決めず、社内ルールとレンタル会社の運用基準、現場責任者の判断で最終確認してください。

具体:

- ✅ 運転:車両区分と社内運用で確認

- ✅ クレーン操作:装置と運用条件で確認

- ✅ 合図:配置と連携方法を決めて確認

- ✅ 玉掛け:吊り荷と吊り具、作業者手配で確認

事前に揃える資料(確認しやすい形)

結論:資料を揃えるほど、レンタル会社や関係者との可否確認が早くなります。

理由:口頭だけでは条件が曖昧になり、当日トラブルが起きやすいからです。

補足:必要な情報は「車両・現場・吊り荷」の3点セットです。

具体:

- ✅ 仕様表(定格荷重・作業半径の確認用)

- ✅ 車検証情報(車両区分・寸法の確認用)

- ✅ 現場図面(搬入経路・設置位置の確認用)

- ✅ 吊り荷情報(重量・形状・吊り点の確認用)

【FAQ】3tユニック 現場でよくある質問(簡潔回答)

Q. 3tユニックは建築現場で普通に使える?

A.吊り荷と作業半径が能力範囲内で、アウトリガー・地盤・進入条件が揃う場合は有効です。条件が揃わない場合は不向きです。

Q. 狭い現場でも使える?

A.アウトリガーの張り出しと旋回スペースが確保できない場合は避けるべきです。設置位置の代替案がない場合は車両変更が安全側です。

Q. 軟弱地盤でもいける?

A.安定確保ができない場合は危険です。地盤確認と設置条件を揃えたうえで、状況により中止判断を含めて段取りしてください。

Q. 4tに上げる判断はいつ?

A.重量・作業半径・張り出し・進入のどれかがギリギリで、余裕が作れない場合は4tユニック検討が合理的です。

Q. レンタル手配時に伝えるべきことは?

A.吊り荷情報、作業半径、設置スペース、進入条件、作業内容(時間・回数・立入管理)をセットで伝えると、可否判断が速くなります。

まとめ & CTA

結論:3tユニックは「条件が合う現場」に向きます。4条件が揃わない場合は見直しが必要です。

要点:

- ✅ 判断は「能力」だけでなく「設置・地盤・進入」まで含めて行う

- ✅ 余裕がない条件が重なるほど、4tユニックや外注が合理的になる

- ✅ 事前にチェックリストを埋めると当日の停止リスクを下げやすい

🧭 次の行動:チェックリストに沿って「吊り荷×作業半径×設置×進入」を埋め、揃わない条件がある場合は4tユニックまたは外注(クレーン作業)へ切り替える判断をしてください。

コメント