現場図面や配置写真を見ても、3tユニックが「回せるか」「ぶつからないか」「第三者動線を塞がないか」が同時に不安になりやすいです。図面上は「スペースがありそう」に見えても、実際は車両後方や側方の張り出し、アウトリガーの張り出し、周囲の障害物の位置関係で、旋回できる余裕が急に減ることがあります。旋回範囲を見落とすと、接触事故や作業中断が起きやすく、段取りが止まりやすくなります。

結論は、3tユニックの旋回範囲は条件次第で変わるため、旋回円と現場条件を照合して判断することです。旋回半径の“目安暗記”ではなく、旋回円+障害物+立入禁止範囲の線引きを判断軸にして、設置前の確認手順に落とし込みます。特に「回せるか」だけでなく、「回してよい状態を作れるか(人が入らない・当てない)」まで含めて判断することが、手配担当の安全側の線引きになります。

作業計画の段階で「旋回円」と「作業位置」を一緒に確認したい場合は、3tユニックの作業半径をどう見て判断するかを先に整理すると、旋回円と作業半径(吊る位置・降ろす位置)の両方を同じ図面上で照合しやすくなり、現場図面への落とし込みが迷いにくくなります。

この記事で判断できること

- ✅ 現場で必要な旋回範囲をどう定義し、図面・写真に落とすか

- ✅ 旋回円に対して障害物・第三者動線・立入禁止範囲が成立するか

- ✅ 旋回範囲が足りない場合に、代替へ切り替える基準(安全側の判断)

著者情報・監修条件(YMYL配慮)

ユニック車ガイド編集部:現場手配・安全配慮の実務目線で、旋回範囲を「旋回円」と「立入禁止範囲」で確認する前提で整理します。

📌 現場の作業可否は断定しません。最終判断は、メーカー資料・レンタル会社の運用条件・現場条件に照らして確認してください。資格・運転条件も、車両総重量や作業内容、現場の管理ルールで変わるため、手配前に確認する前提で進めてください。

3tユニックの旋回範囲で迷うポイント(混同の温床)

結論は、迷いの原因は「旋回円」と「現場側の制約(障害物・動線・立入禁止)」をセットで見ていないことです。

旋回範囲を「半径の数値」だけで捉えると、現場で必要な空間のイメージが抜け落ちます。さらに、図面に寸法が載っていても、障害物の“高さ”や“張り出し”が見落とされると、旋回時の干渉が後から発覚しやすいです。3tユニックの旋回範囲は、現場の据付位置、ブーム姿勢、周囲の障害物、第三者動線の有無で成立条件が変わります。3tという車格でも、メーカーや架装、荷台長、クレーン形式の違いで、後方張り出しや旋回時の占有空間が同じとは限りません。

混同しやすいポイント(先に外す)

- ✅ 「旋回範囲=半径の目安」だけで判断してしまう

- ✅ 「狭い現場でも回せる」と早合点してしまう

- ⚠️ 障害物や第三者動線があるのに、立入禁止範囲を確保せずに成立扱いにしてしまう

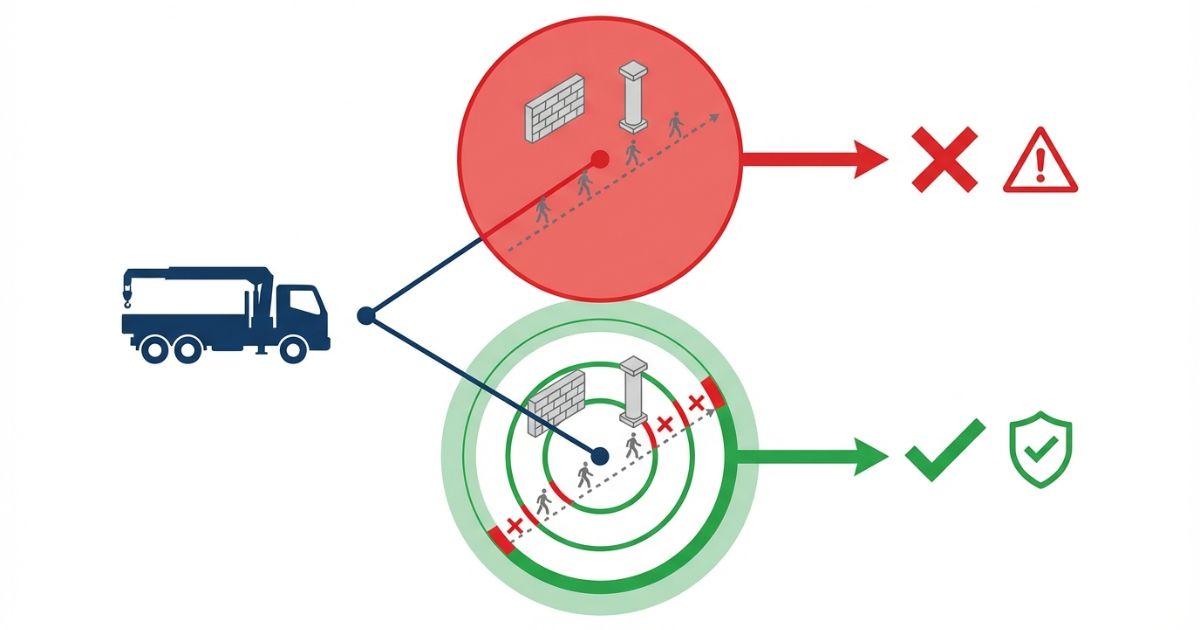

旋回範囲は「距離」ではなく、回転に必要な空間を“旋回円”として捉えると判断が安定します。ここでの旋回円は、クレーンの旋回だけでなく、車体・荷台・旋回体の張り出しを含めた「当たる可能性がある領域」を意識することが重要です。旋回円に障害物が入る場合は接触リスクが上がり、旋回円に第三者動線が入る場合は第三者災害のリスクが上がります。

「可能だが注意が必要」な典型は、旋回円自体は確保できても、通路・出入口・共用部が近く、第三者が入りやすい現場です。立入禁止範囲を物理的に作れない場合は、旋回できる余地があっても安全側に成立しにくい判断になります。

結論と判断軸:旋回円と現場スペース・障害物の位置関係で線引きする

結論は、「旋回円に障害物・第三者動線が侵入しない状態を作れるか」で成立/不成立を線引きすることです。

判断の中心は、旋回円と現場スペース・障害物の位置関係です。旋回円が描けても、障害物や第三者動線が重なれば安全に旋回できません。立入禁止範囲を確保できない場合も、安全側の判断が必要です。旋回円の照合は、平面だけでなく「高さ方向」も含めて見ると、電線・足場・庇・配管などの見落としを減らせます。

また、同じ現場でも据付位置が数十センチずれるだけで、旋回円と障害物の干渉が成立側から不成立側へ切り替わることがあります。手配段階では「据付位置を仮決めした前提」で、旋回円・障害物・動線を一体で固定していくことが重要です。

設置前の最小チェック手順(この順で詰める)

- ✅ 据付位置を仮決めして旋回円を描く(図面・写真に落とす)

- ✅ 旋回円に入る障害物を洗い出す(壁・足場・電線・設備・車両・段差)

- ✅ 立入禁止範囲(第三者動線の遮断)を確保できるか確認する

- ✅ 安全余裕が取れない場合は計画側(位置・動線・手順)を修正し、それでも不足なら代替へ切り替える

推奨しない判断は、半径の目安だけで「回せるからOK」とすることです。半径の目安は検討の入口にはなりますが、設置前の最終判断には不足します。特に、現場が狭いほど「一発勝負」になりやすく、干渉が出た瞬間に作業停止や段取り変更が必要になります。手配段階での線引きは、作業の成立だけでなく、当日のリスクとやり直しコストを抑える意味があります。

仕様・できること/できないこと:ブーム姿勢・張り出し範囲・立入禁止はセット

結論は、旋回範囲の安全判断は「ブーム姿勢と張り出し範囲」「立入禁止範囲」「安全余裕」をセットで扱う必要があるということです。

旋回範囲は据付条件やブーム姿勢で変わります。たとえば、ブームの角度や伸縮段、吊り荷の位置関係によって、旋回中の張り出しや“当たりやすい方向”が変わります。後方・側方の張り出しも含めて、旋回円の外側まで余裕を見込むと安全側に判断できます。アウトリガーの張り出しは据付の必須条件になることが多く、旋回できてもアウトリガーが張れない場合は成立しにくい点も注意が必要です。

2t/3t/小型ユニックで迷う場面では、旋回範囲そのものだけでなく「アウトリガーの張り出しが取れるか」「車両の取り回し(進入・切り返し)が成立するか」「吊り荷の移動量を減らして旋回を短くできるか」などが、結果的に安全余裕を左右します。数値の断定は避けつつも、車格が上がるほど占有空間が増える傾向があるため、現場の余裕がないほど事前照合の重要度が上がります。

できること(条件付きで成立させる)

- ✅ 旋回円を前提に、据付位置・旋回方向・段取りを調整して安全余裕を作る

- ✅ 立入禁止範囲を確保する前提で、第三者動線を分離して計画する

できないこと(安全上のNG)

- ⚠️ 障害物や第三者動線があるのに「狭くても回せる」と言い切る

- ⚠️ 立入禁止範囲を確保できない状態で旋回を前提にする

「できるが注意が必要」なパターンとして、旋回円の一部に一時的に近接してしまう障害物がある場合があります。この場合でも、旋回方向の固定、誘導員配置、旋回速度の管理、立入禁止の徹底など、運用条件が揃わないと安全側に成立しにくくなります。運用条件の前提は現場ごとに変わるため、レンタル会社やメーカー資料の注意事項を踏まえて確認することが重要です。

| 判断項目 | 確認資料 | 何を確かめるか |

|---|---|---|

| 旋回円 | 現場図面/配置写真 | 回転に必要な空間を確保できるか(高さ方向も含む) |

| 張り出し範囲 | 現場写真/据付位置の想定 | 後方・側方の干渉リスクを潰せるか(僅差の干渉が出ないか) |

| 障害物 | 現場図面/配置写真 | 旋回円との干渉がないか(当てない・引っ掛けない) |

| 第三者動線 | 現場動線の想定 | 旋回円に人が入らない計画にできるか(共用部・出入口の管理) |

| 安全余裕 | 社内ルール/運用条件 | ギリギリ運用を避け、余裕を確保できるか(不確実要素の吸収) |

選び方・比較・実践:チェックリスト/比較表/失敗例→回避策

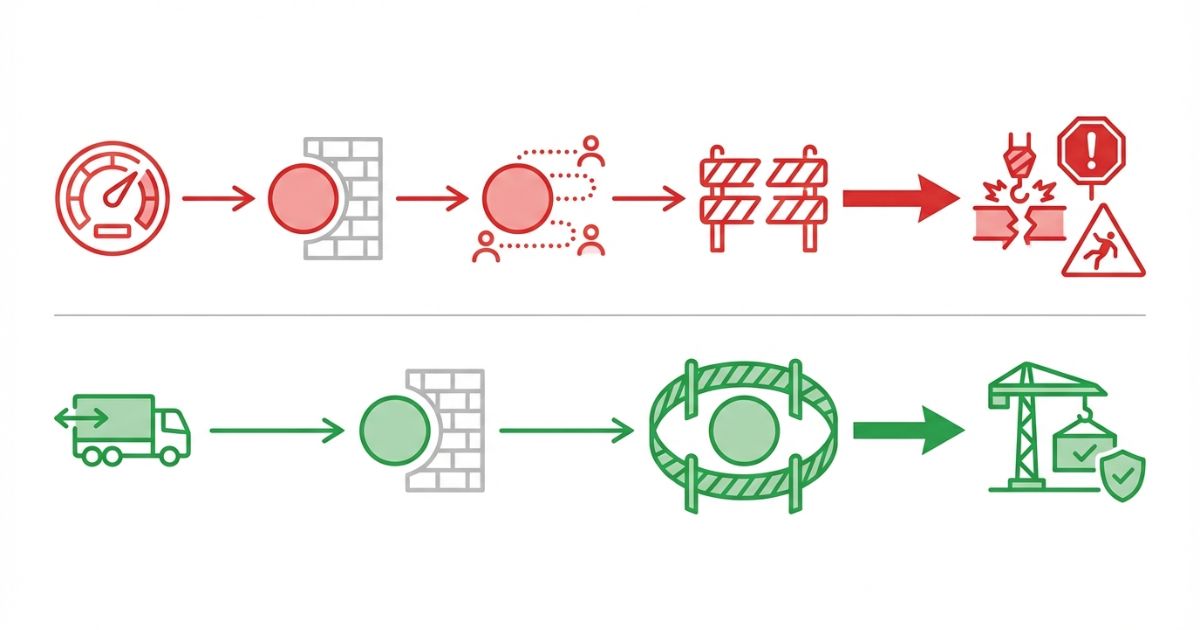

結論は、手配段階で「旋回円の描画」と「立入禁止範囲の確保」を固定フローにすると、当日の接触事故と作業中断を大きく減らせるということです。

現場で旋回範囲が問題になるケースは、当日になって干渉が見つかるパターンが多いです。原因は、図面に旋回円を落とさずに「たぶんいける」で進めたり、障害物の種類(足場・設備・電線など)を洗い出さないまま手配したりすることにあります。設置前の確認手順をテンプレ化すると、判断が属人化しにくくなります。とくに現場の写真がある場合は、図面と写真の両方で照合すると、死角の見落としを減らしやすいです。

設置前チェックリスト(埋めてから手配する)

- ✅ 据付位置(仮決め)と旋回円の描画(図面/写真)

- ✅ 障害物の洗い出し(壁・足場・設備・電線・車両・段差)

- ✅ 第三者動線の分離と立入禁止範囲の確保

- ✅ 旋回方向・作業手順(旋回中の危険ポイントを含む)

- ✅ 不足時の代替(位置変更・段取り変更・上位車格・別手段)

チェックリストを埋めるときは、「どこが不確実か」を残しておくと安全側に判断しやすいです。不確実なまま当日を迎えると、現場到着後に旋回できない・立入禁止が作れない・据付位置が取れない、といった“成立条件の崩れ”が起きやすくなります。

| 現場タイプ | 確認の深さ | 安全余裕の考え方 |

|---|---|---|

| 障害物が少ない | 旋回円の描画→干渉の有無を確認 | 余裕を残し、ギリギリ運用を避ける |

| 障害物・動線が多い | 旋回円+立入禁止範囲+段取り変更まで検討 | 安全余裕を厚くし、不確実なら代替を先に決める |

失敗例 → 回避策(最低限ここは潰す)

- ⚠️ 失敗:旋回円を描かず、現場到着後に干渉が発覚

→ 回避:据付位置仮決め→旋回円描画→干渉確認を手配フローに固定(図面が曖昧な場合は写真で補完し、干渉が出やすい方向を先に潰す) - ⚠️ 失敗:第三者動線が旋回円に入り、立入禁止が機能しない

→ 回避:立入禁止範囲の確保可否を最優先で確認し、動線計画を先に作る(共用部・出入口が近い場合は時間帯や導線変更の可否も整理する) - ⚠️ 失敗:障害物回避で姿勢変更が必要になり、計画が崩れる

→ 回避:障害物がある案件は安全余裕を厚くし、段取り変更・代替案を先に決める(姿勢変更で張り出しが増える方向がないかを事前に確認する)

据付位置の取り方と安全側の線引きを体系立てて整理したい場合は、ユニック車の設置判断で迷いやすい条件と確認手順を合わせて確認すると、地盤条件・アウトリガー配置・車両の向きなどの見落としを減らしやすくなります。

費用感:レンタル/購入/外注の考え方(条件付きで整理)

結論は、費用は一律に比べず、当日中断リスク(やり直しコスト)と安全条件の厳しさで選択肢を整理することです。

旋回範囲の成立は現場条件で変わるため、単純な料金比較だけで決めると、後から計画変更が必要になることがあります。条件付きで整理すると判断が安定します。たとえば、当日になって旋回できず段取り変更になると、再手配・待機・人員の再調整といった間接コストが膨らみやすく、最初から安全余裕のある手配をしておく方が結果的に損失を減らせるケースがあります。

選択肢別の確認ポイント(条件提示)

- 🔍 レンタル:現場条件(図面/写真)を共有し、運用条件の前提で旋回円が成立するか確認しやすい(据付位置の制約や立入禁止の可否も合わせて伝えると判断が安定する)

- 🔍 購入:現場条件の幅に対して余裕をどう持つか、標準手順をどう固定するかが重要になる(社内ルールとして旋回円の照合手順を定着させると属人化しにくい)

- 🔍 外注・別手段:第三者動線が多い、不確実性が残る、安全余裕が確保できない場合は安全側の選択肢になる(成立条件が揃わない場合に無理をしない判断が重要)

安全・法規・資格の注意:旋回範囲の見落としを防ぐ「確認手順」を固定

結論は、旋回範囲の安全判断は断定ではなく、事前確認の手順を固定してリスクを減らすことです。

旋回中は接触事故、挟まれ事故、第三者災害が起きやすくなります。旋回体の死角に人が入ると、気付きにくい状態で危険が進行しやすいです。立入禁止範囲を確保できない場合は、安全側の判断が必要です。免許・資格は作業内容や運用条件で必要要件が変わり得るため、必要要件は事前に確認してください。とくに「クレーン操作」「玉掛け」「合図・誘導」「車両の運転」の要件は、現場のルールや装置区分で前提が変わる可能性があるため、手配前に関係者間で条件を揃えておくことが重要です。

法規・安全面でありがちな誤認は、「旋回できる余地がある=安全に作業できる」と短絡してしまうことです。安全に作業できる前提には、立入禁止、合図・誘導、設置条件(アウトリガー・地盤)などの条件が含まれます。必要な確認先は、メーカー資料や施工要領、レンタル会社の運用条件、社内の安全基準などの一般的な一次情報を優先してください。

確認手順(固定フロー)

- ✅ 据付位置仮決め → 旋回円の想定(車体の張り出しも含めて描く)

- ✅ 障害物 / 第三者動線の洗い出し(高さ方向も含める)

- ✅ 立入禁止範囲の確保可否の確認(人が入りやすい出入口・通路を先に潰す)

- ✅ 安全余裕がない場合の計画修正(据付位置・旋回方向・段取りの見直し)

- ✅ 不確実ならメーカー資料・レンタル会社の運用条件・社内ルールで最終確認(条件が揃わない場合は代替へ切り替える)

FAQ

Q1:3tユニックの旋回範囲はどれくらい?

A:一律ではありません。旋回円として捉え、現場条件と照合して判断します。車両の仕様や据付条件、ブーム姿勢によって、必要な空間は変わります。

🧭 次に確認:据付位置を仮決めし、旋回円に障害物と第三者動線が入らないかを図面・写真で照合してください。

Q2:旋回範囲とはどこからどこまでを指すのか?

A:回転に必要な空間を旋回円として捉え、張り出しと安全余裕を含めて考えます。クレーンだけでなく、車体や荷台の張り出しが干渉要因になることもあります。

🧭 次に確認:旋回円に入る障害物(高さ方向も含む)と、立入禁止範囲を物理的に確保できるかを確認してください。

Q3:旋回範囲が狭い現場でも作業できる?

A:条件次第で可能性はありますが、障害物と第三者動線の分離ができない場合は安全側に判断します。旋回できる余地があっても、立入禁止が成立しない現場はリスクが高くなります。

🧭 次に確認:立入禁止範囲を確保できるかを先に確認し、できない場合は据付位置・動線計画・代替案まで含めて見直してください。

Q4:障害物がある場合はどう判断すべき?

A:旋回円と干渉する可能性があるため、安全余裕を厚くして計画します。障害物がある現場ほど、据付位置の僅差や姿勢変更で条件が崩れやすいです。

🧭 次に確認:干渉箇所の回避策(据付位置・旋回方向・段取り変更)と、回避できない場合の代替(上位車格・別手段)を並行で整理してください。

Q5:旋回範囲が足りない場合の代替策は?

A:設置位置変更・段取り変更・上位車格・別手段を、当日影響と安全余裕で選びます。旋回できるように“無理をする”より、成立条件を揃える方向で切り替える判断が安全です。

🧭 次に確認:どこを変えれば旋回円の干渉が解消できるか(位置・動線・障害物)を切り分け、解消できない場合は代替へ切り替えてください。

まとめ & CTA

要点

- ✅ 旋回範囲は一律ではなく、旋回円として現場条件と照合して判断する

- ✅ 判断軸は「旋回円と現場スペース・障害物・動線の位置関係」

- ✅ 立入禁止範囲の確保と安全余裕が不足する場合は安全側に切り替える

- ✅ 代替は位置変更・段取り変更・上位車格・別手段を早めに検討する

🧭 次の行動:据付位置を仮決めして旋回円を描き、障害物と第三者動線、立入禁止範囲の確保可否を照合してから手配に進んでください。図面だけで不安が残る場合は、配置写真も併用して干渉しやすい方向を先に潰すと、当日の作業中断を避けやすくなります。

コメント