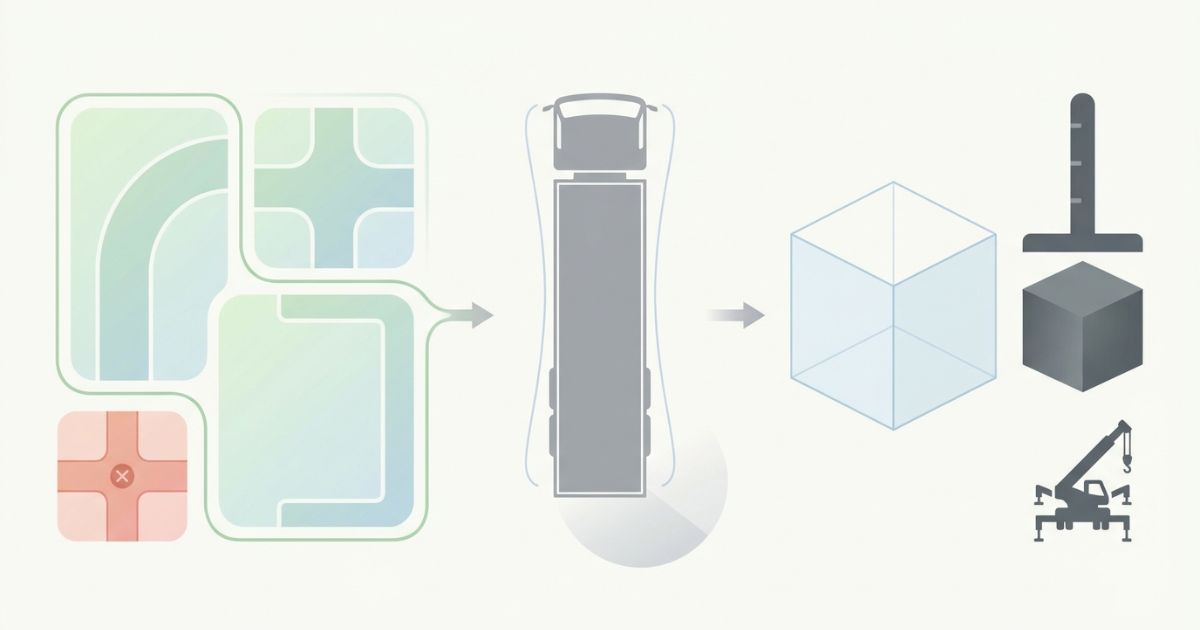

4tトラックの手配直前は、「長さがどれだけ増えるのか」「現場に入れるのか」「積める量は増えるのか」「重量は増えるのか」が同時に不安になりやすいです。スーパーロングは便利そうに見える一方で、進入と切り返しが成立しないと段取りが止まります。

結論から言うと、4tスーパーロングは長尺・容積重視の現場で必要ですが、進入条件に余裕がある場合に限られます。寸法やスペックの比較だけで終わらせず、進入・旋回・停車・(必要なら)ユニック作業動線まで含めて「使える現場/使いにくい現場」を判断軸で整理します。

この記事を読むと、荷物条件(長さ・容積・重量)と現場条件(進入ルート・交差点・停車位置)と作業条件(ユニック作業の有無)を分けて確認でき、4tスーパーロングを選ぶか、標準仕様などへ戻すかを事前に判断できます。

スーパーロングと迷いやすい「ロング」仕様の差分も先に揃えて比較したい場合は、【4tトラックのロング】標準との違いと積める量の目安で荷台長さの考え方を整理すると、手配条件の言語化がしやすくなります。

著者:ユニック車ガイド編集部

現場段取り・配車の実務目線で、寸法は数値暗記ではなく進入・停車・積載の判断に落とし込みます。安全・法規・資格・作業可否は断定せず、確認手順として整理します。

監修について:本記事はYMYLに該当しない領域ですが、法規・資格・作業可否は現場条件や車両仕様で変わるため、無条件な断定は避け、確認の観点と手順を中心に記載します。

まず迷うポイントの全体像(なぜ“スーパーロング”で詰みやすいか)

結論:スーパーロングで詰みやすい原因は、荷台の長さだけで判断して、進入・切り返し・重量制限・作業条件を同時に確認しないことです。

理由:荷台が長いほど積載設計の自由度は上がりますが、全長が増えるぶん旋回・切り返し・停車位置の難易度も上がります。さらに、容積が増えても最大積載量(重量制限)は別管理です。

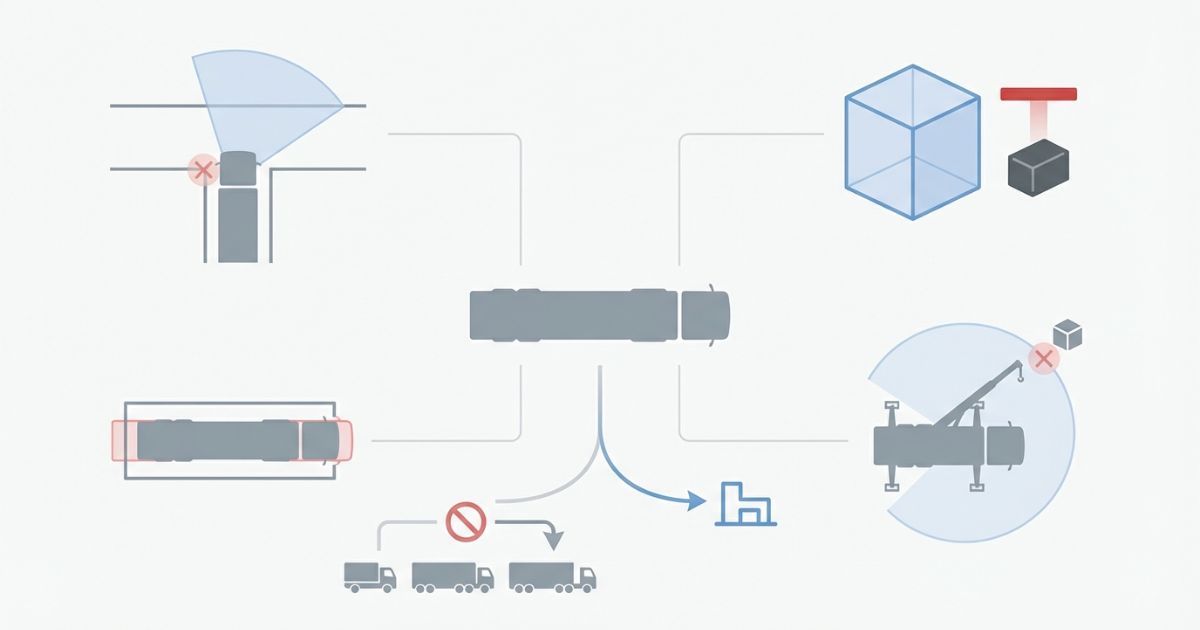

補足:ユニック(クレーン)付きの場合は「吊り」と「積載」の両立に加えて、アウトリガー設置や作業半径まで条件が増えます。加えて、スーパーロングは後ろオーバーハング(後端の張り出し)が増えやすく、交差点で内輪差だけでなく外側のふくらみや後端の振り出しに注意が必要です。

初心者がやりがちな誤解は「荷台が長い=積める量も増える=手配は成功」という短絡です。容積(かさ)に余裕が出ても、重量・進入・停車・作業スペースのいずれかで制約が先に出ると、当日に“使えない”状態になりやすいです。

- ✅「長い=積める=問題ない」と短絡して、進入・切り返し・待避で詰む

- ✅容積アップと最大積載量(重量制限)を混同して、見積がズレる

- ✅ユニック有無で「荷台の使える長さ」「作業スペース」が変わるのに一括判断する

このページの前提(対象範囲)

- 🧩対象:4tトラックのスーパーロング(荷台長さ・外形増の影響・使いどころ中心)

- 🧩ゴール:現場進入条件×荷台長さ×積載条件×(必要なら)作業条件で判断できる状態にする

結論と判断軸(先に“選ぶ条件”を固定する)

結論:4tスーパーロングは、長尺物や容積を重視する現場では有効ですが、進入路や旋回スペースに制約がある現場では標準仕様の方が安全に使えます。

理由:スーパーロングの価値は「長尺・容積」に出ますが、現場に入れない・曲がれない・停められないと価値がゼロになります。判断は「進入・旋回条件と荷台長さが両立するか」を先に固定するとブレません。

補足:容積と最大積載量(重量制限)は別物です。荷台が長くなっても重量制限は増えない前提で管理します。長尺物を積む場合は、荷台長さに収まるかだけでなく、荷物の張り出し可否(法規・固定方法・安全)も条件で変わるため、無理な前提で判断しないことが重要です。

判断がズレやすいのは、荷物条件だけで「長い方が安心」と決めてしまうケースです。実務では、現場条件(進入ルートと停車位置)が成立してから、荷物条件(長さ・容積・重量)を当てはめる順番にすると、当日の詰みが減ります。

判断軸(Decision Axis)

- ✅主軸:進入・旋回条件と荷台長さが両立するか

- ✅副軸:必要な積載容積・長尺対応の有無

- ✅副軸:道路幅・交差点条件

- ✅副軸:ユニック作業の有無

重要条件(先にここだけ押さえる)

- ✅進入ルートは道幅だけでなく、交差点・曲がり角・対向車・待避まで含めて確認する

- ✅荷台が長くなっても最大積載量(重量制限)は増えないため、重量は別管理で判断する

- ✅ユニック付きの場合は、荷台の有効長と作業半径・吊り能力が両立できるかを条件付きで確認する

4tスーパーロングの寸法の目安(標準との違いを比較で固定)

結論:スーパーロングは「荷台長さ」と「全長」の影響が大きく、現場では取り回しと停車位置の難易度が上がりやすい仕様です。

理由:荷台が長いほど長尺物を安全に積み付けやすく、容積メリットも出やすい一方で、全長増は旋回・切り返し・待避に直結します。

補足:「長い=広い」とは限りません。幅は仕様次第なので、ゲートや離合条件は別に確認します。とくに現場で多いのは、道幅は足りているのに、ゲート幅・電柱位置・縁石・カーブミラーなどの「局所的なボトルネック」で止まるケースです。

寸法は車種や架装で変わるため数値の暗記ではなく、確認観点を固定するのが現実的です。外形(全長・全幅)と荷台(有効長・有効幅)を分けて把握し、停車位置でのはみ出しや、切り返し回数が増えないかをセットで考えます。

何が増えるか(外形と荷台を分けて整理)

- ✅荷台長さ:長尺物・積み付け安定・積載設計に影響

- ✅全長:旋回・切り返し・停車位置の難易度に影響

- ✅幅:仕様次第のため、道幅・ゲート幅・離合条件で別確認

| 比較軸 | 標準4t | 4tスーパーロング |

|---|---|---|

| 長尺対応 | 荷物次第で不足しやすい | 有利になりやすい |

| 取り回し | 比較的扱いやすい | 旋回・切り返しの難易度が上がりやすい |

| 積載効率(容積) | 標準的 | 出やすいが積み方に依存 |

| 最大積載量(重量) | 仕様で決まる | 増える前提にしない(別管理) |

| ユニック作業(想定) | 条件次第 | 荷台の有効長・作業半径・設置余地の同時確認が必要 |

積める荷物の考え方(容積と重量を分離)

- ✅容積メリットが出やすい荷物:長尺物・嵩物・積み付けで隙間が出やすい荷物

- ✅重量が先に制約になる荷物:密度が高い荷物・重量が読みにくい荷物

- ⚠️容積が増えても重量制限は増えないため、最大積載量を前提に別管理する

「容積が足りるか」は荷姿(パレット/バラ積み/長尺固定)で大きく変わります。たとえば長尺物は隙間が出やすい一方で、固定用のあおり・ラッシングポイント・養生の厚みが必要になり、見た目より積めないことがあります。重量が読みにくい荷物は、箱数や体積で判断せず、単品重量×数量で一度見積しておくと過積載のリスクを下げられます。

使いどころ(向く現場/向かない現場を条件で分ける)

結論:4tスーパーロングは「長尺・容積」を活かせる現場で有効ですが、「進入・旋回・停車」がタイトな現場では向きません。

理由:スーパーロングは荷台の自由度を上げる代わりに、全長増が取り回しの難易度を上げます。現場条件に合わないと、進入不可や切り返し多発で時間とリスクが増えます。

補足:判断は「向く/向かない」を雰囲気で決めず、条件で分けると再現性が上がります。条件の境界としては、交差点の曲がり角で切り返しが必要になるか、現場内で停車位置が確保できるか、搬入口までの動線が成立するかが分岐点になりやすいです。

「向く現場」でも、荷物が長尺であれば固定方法(滑り止め・当て木・ラッシング)や、荷下ろし時の人員・動線が必要です。逆に「向かない現場」でも、停車位置を手前に変える・小型へ分割する・搬入方法を変えるなどで成立する場合があるため、車両だけで断定せず、条件の組み合わせとして整理します。

向いているケース(スーパーロングが効く)

- ✅長尺物で標準だと積み付けが不安定になりやすい/複数便になりやすい

- ✅直線搬入が多く、交差点条件が比較的シンプル

- ✅現場内に停車位置と切り返しスペースを確保できる

追加の目安として、現場が広く見えても「停車位置+荷下ろし動線+退避動線」が同時に成立しないと、作業が詰まりやすいです。停車位置に余裕があるかは、歩行者・他車両・資材置き場の干渉まで含めて確認すると安全です。

向かないケース(寸法がボトルネックになる)

- ⚠️住宅街・狭路で直角交差点が連続し、待避が取りにくい

- ⚠️搬入口がタイトで、バック導線・転回余地が少ない

- ⚠️「とりあえず長い方」で決めて当日に進入できないリスクが高い

見落としが多いのは、道幅が足りても、電柱・看板・縁石・段差・急カーブで車体のふくらみが干渉するケースです。さらに後端の振り出しがあると、対向車線側にはみ出す場面が増えるため、交通量が多い時間帯はリスクが上がります。

判断を早める分岐チェック(Yes/Noの確認順)

- ✅進入:ルート(道幅・交差点・曲がり角・待避)

- ✅停車:現場内の停車位置と切り返し

- ✅荷下ろし:荷台→搬入口の動線

- ✅積載:容積メリットと重量制限を分けて確認

- ✅作業:ユニック作業が必要なら作業スペースも確保

実務では、Yes/Noの判断を「写真」「寸法メモ」「ルート図」などの形で残すと、手配先との確認が早くなります。道幅は数値だけでなく、すれ違いが起きる区間・待避できる地点・右左折の角度を一緒に共有すると、当日の想定違いが減ります。

選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)

結論:スーパーロングを選ぶ前に、現場→荷物→作業の順で条件を言語化すると誤手配が減ります。

理由:判断材料がバラバラだと、長さのメリットだけが強調されて、進入や重量の制約が後から露出します。確認順を固定すると、条件が漏れにくくなります。

補足:チェックリストと比較表をそのまま手配先へ共有できる形にすると、確認の往復が減ります。共有時は「現場住所」「進入ルートの分岐点」「停車予定位置」「荷物の長さ・重量の概算」「ユニック作業の有無」を最小セットとして揃えると整理しやすいです。

手配前チェックリスト(現場→荷物→作業の順)

- ✅現場条件:進入ルート、交差点、待避、停車位置、切り返し余地

- ✅荷物条件:長さ、容積、重量、積み付け条件(パレット有無など)

- ✅作業条件:ユニック有無、アウトリガー設置余地、吊り条件(定格荷重は条件付きで確認)

「できる/できない」の境界が出やすいのは、長尺物の積み付けとユニック作業の組み合わせです。吊り作業がある場合、荷物の置き位置・アウトリガーの張り出し・作業半径が同時に必要になるため、停車位置を先に決めてから荷台の使い方を逆算すると判断しやすくなります。

| 項目 | 標準4tが有利になりやすい | スーパーロングが有利になりやすい |

|---|---|---|

| 進入・旋回 | 交差点がタイト、切り返し余地が少ない | 進入条件に余裕があり直線搬入が多い |

| 積載(容積) | 容積より取り回し優先 | 嵩物・長尺物で容積メリットが出る |

| 積載(重量) | 重量が先に制約になる荷物 | 容積は増えても重量は別管理で確認できる |

| ユニック作業 | 設置余地が限られる、作業半径が取りにくい | 設置余地があり、吊りと積載を両立する |

失敗例→回避策(原因→確認の型)

- ⚠️失敗例:現場手前で曲がれない → 回避策:交差点条件(対向車・待避・切り返し)を先に確認する

- ⚠️失敗例:積めるはずが重量で制限 → 回避策:重量と容積を分離し、最大積載量を前提に見積する

- ⚠️失敗例:ユニック前提で作業できない → 回避策:「吊り×積載」とアウトリガー設置を同時に成立条件で確認する

失敗が起きる理由は、確認項目が「荷台長さ」だけに寄りやすいことです。回避のコツは、進入→停車→荷下ろし→積載→作業の順で、どこがボトルネックになり得るかを1つずつ潰すことです。切り返しが必要な交差点が1か所でもある場合、その地点を基準に車両選定を見直すと再現性が上がります。

費用感・レンタル/購入/外注の考え方(条件提示で整理)

結論:スーパーロングは仕様と運用条件で総額が変わりやすいため、費用は「条件の組み合わせ」として整理すると判断しやすくなります。

理由:手配費用は車両の仕様だけでなく、走行距離・時間・待機・作業有無などの運用条件で変動します。条件が曖昧だと、当日の追加費用や再手配につながります。

補足:レンタルでも外注でも、先に共有する条件を固めるほど見積のブレが減ります。費用を詰める前に、成立条件(進入・停車・作業)を固めておくと、後から条件変更で増額するケースが減ります。

費用が変わりやすい要素

- ✅仕様:標準/スーパーロング、ユニック有無

- ✅運用:走行距離、時間、待機、夜間・休日など

- ✅追加条件:人員、作業有無、搬入制約、停車制限

スーパーロングは、切り返し増や停車位置の調整で待機・作業時間が伸びやすく、結果的に総額が上振れすることがあります。反対に、長尺物で便数が減る場合は、総額が下がることもあるため、便数(台数・回数)と作業時間の両方で比較すると判断しやすいです。

レンタルで押さえるべき確認事項(誤手配防止)

- ✅必要な荷台長さと、現場までの進入条件を言語化して共有する

- ✅返却条件・運用条件(距離・時間・延長など)は条件確認として整理する

レンタルは「車両が借りられるか」だけでなく、「現場で使えるか」が重要です。進入ルートのボトルネック、停車位置の確保、荷物の重量見積(最大積載量との照合)を先に共有しておくと、当日の想定違いが減ります。

購入・外注(業者手配)の判断観点

- ✅使用頻度が高い場合:現場適合の再現性を優先して仕様を固定する

- ✅外注中心の場合:現場条件・荷物条件・作業条件を共有してミスマッチを減らす

外注中心の場合は、現場の「どこで止まりやすいか」を先に伝えると、車両選定や人員配置のズレが減ります。購入は仕様固定のメリットがある一方で、入れない現場が増えると運用が苦しくなるため、利用現場の偏りも合わせて整理します。

安全・法規・資格の注意(確認手順として設計)

結論:安全・法規・資格は無条件に言い切らず、現場条件と車両条件を整理して確認する手順が必要です。

理由:スーパーロングは寸法増により進入・停車の難易度が上がります。ユニック作業が絡むと、アウトリガー設置や作業半径、吊り条件(定格荷重を含む)が加わり、条件の同時成立が求められます。

補足:現場で迷うポイントは、道幅の数値よりも交差点条件と停車位置です。確認を省略すると段取りが止まりやすくなります。加えて、最大積載量・車両総重量・道路の通行条件は関連しますが、現場やルートの条件で判断が変わるため、分からない点は手配先や公的情報で確認する前提で整理します。

法規・資格で誤認が起きやすいのは「長い車=積める」「容積が増えた=重量も増える」「ユニックが付いている=吊りは何でもできる」といった思い込みです。実務では、過積載にならないか、吊り作業の条件(作業半径・地盤・障害物)が成立するかを、都度確認します。

重要条件の再確認(短く)

- ✅寸法増で進入リスクが上がるため、現場確認を省略しない

- ✅最大積載量(重量制限)は別管理で、容積が増えても重量は超えられない

「大丈夫そう」で進めると、当日の停車場所変更やルート変更が発生しやすく、二次的に安全リスクと費用増につながります。最低限、進入ルートの分岐点と停車位置の成立だけは先に固めます。

ユニックが絡む場合の注意(条件付き)

- ✅作業可否は現場条件と車両条件で変わるため、事前確認が必要

- ✅吊り能力(定格荷重)・作業半径・アウトリガー設置・積載を同時に成立させる前提で確認する

ユニック作業は「吊れるか」だけでなく「設置できるか」が先に詰みやすいです。アウトリガーの張り出し、地盤の強さ、上空障害(電線・枝・庇)を確認し、作業半径が増えると吊り条件が厳しくなる前提で、条件付きで判断します。

確認手順(次に取る行動)

- 進入ルート(道幅・交差点・曲がり角)と停車位置を整理する

- 荷物の長さ・容積・重量を分け、最大積載量を前提に見積する

- ユニック作業が必要なら、作業スペースと吊り条件を整理する

- 不安が残る場合は、整理した条件を手配先に共有して確認する

共有の際は「交差点の写真」「待避できる場所の有無」「停車予定位置の寸法メモ」があると、机上判断の精度が上がります。車両仕様は同じ呼び方でも差があるため、必要であれば車両の仕様(全長・荷台有効長・ユニック有無)を条件として確認します。

FAQ(簡潔回答+次に確認すべきポイント)

Q1:4tスーパーロングは標準4tと何が一番違う?

A:荷台長さと全長の影響が大きいです。次に確認:進入ルートは右左折の曲がり角と待避ポイントまで含め、停車位置で車体がはみ出さないかを確認します。

Q2:スーパーロングなら積載量(重量)も増える?

A:容積は増えやすいですが、最大積載量(重量制限)は別管理です。次に確認:荷物の単品重量×数量で概算し、最大積載量と照合して過積載にならないかを確認します。

Q3:狭い道でも行ける?

A:道幅だけで決まらず、交差点条件で可否が分かれます。次に確認:直角交差点の曲がり角、対向車の発生、待避できる地点があるかを確認します。

Q4:ワイドロングとスーパーロングの使い分けは?

A:長さ重視か、長さ+幅の影響を許容できるかで判断します。次に確認:ゲート幅・離合の可否・搬入口のボトルネック(電柱や縁石)を確認します。

Q5:ユニック付きスーパーロングは何に注意?

A:吊りと積載の両立、アウトリガー設置余地がボトルネックになりやすいです。次に確認:停車位置でアウトリガーが張れるか、作業半径が増えても吊り条件が成立するかを条件付きで整理します。

まとめ+CTA(次に取る行動を明示)

結論:4tスーパーロングは長尺・容積で効きますが、進入・旋回・停車が成立しない現場では標準仕様が安全です。

理由:スーパーロングは荷台の価値が高い反面、全長増で取り回しが難しくなります。容積メリットと重量制限を混同すると、見積や段取りが崩れます。

補足:ユニック作業が絡む場合は、作業半径・定格荷重・アウトリガー設置と積載を同時に成立させる条件で確認します。どれか1つでも未確認のまま進めると、当日の停車位置変更や作業中断につながりやすいです。

- ✅スーパーロングは長尺・容積で効くが、進入条件で詰みやすい

- ✅容積と重量は分けて判断し、最大積載量(重量制限)を超えない

- ✅ユニック有無は「吊り×積載」を同時に成立させる条件で確認する

🧭 次に取る行動:現場までの進入条件(道幅・交差点・旋回)と荷物条件(長さ・容積・重量)を整理し、4tスーパーロングで問題ないか手配先に共有して確認します。

コメント