4tユニックの手配では、「入れると思ったが入れない」「荷台が想定より短い」「アウトリガーが出せず作業計画が崩れる」が起きやすい。原因は、標準寸法のイメージだけで判断し、車検証寸法・架装差・作業時の設置条件を照合していない点にある。特に、現場側の制約が「高さだけ」「幅だけ」と単独で語られやすく、曲がり角のふくらみ、門扉の開口、段差や勾配、路面の沈みやすさまで含めた“通れるか/止められるか”の条件整理が不足すると、当日になって成立しない。

4tユニックは標準寸法だけでなく、クレーン搭載後の実寸と設置条件まで含めて判断する。

記事全体の前提となる「ユニック車サイズの見方(全長・全幅・高さのどこを確認するか)」を先に整理したい場合は、【ユニック車サイズ】全長・全幅・高さの目安と確認ポイントが役立つ。寸法の読み方が揃うと、現場メモ(幅員・高さ・曲がり角など)との照合が「感覚」ではなく「条件」でできるようになり、手配先への伝達ミスも減らしやすい。

この記事は、単なる寸法一覧ではなく、車検証寸法と現場条件・作業時寸法のズレを前提に、進入・設置・積載の判断手順を整理する。読後には、全長・全幅・全高の見方、荷台有効寸法の変化、アウトリガー必要スペース、手配時に伝えるべき項目が判断できる。なお、本記事で扱う「標準目安」は検討の入口であり、実務では必ず車両ごとの一次情報(車検証・仕様書・銘板・架装明細など)で確定させる前提で進める。

著者情報・監修条件

著者:ユニック車ガイド編集部(現場判断・安全配慮担当)

監修条件(YMYL配慮):法規・資格・通行条件は地域・状況・車両仕様で変わるため断定しない。最終判断は、車検証・仕様書・銘板など一次情報の確認と、メーカー・レンタル会社・事業者への照会を前提とする。現場の制約は「数値」だけでなく、路面状況や誘導体制、作業計画(作業半径・吊り荷・設置姿勢)で成立が変わるため、疑義がある場合は余裕を持った条件設定で確認する。

なぜ「4tユニックの寸法」で手配ミスが起きるのか

結論

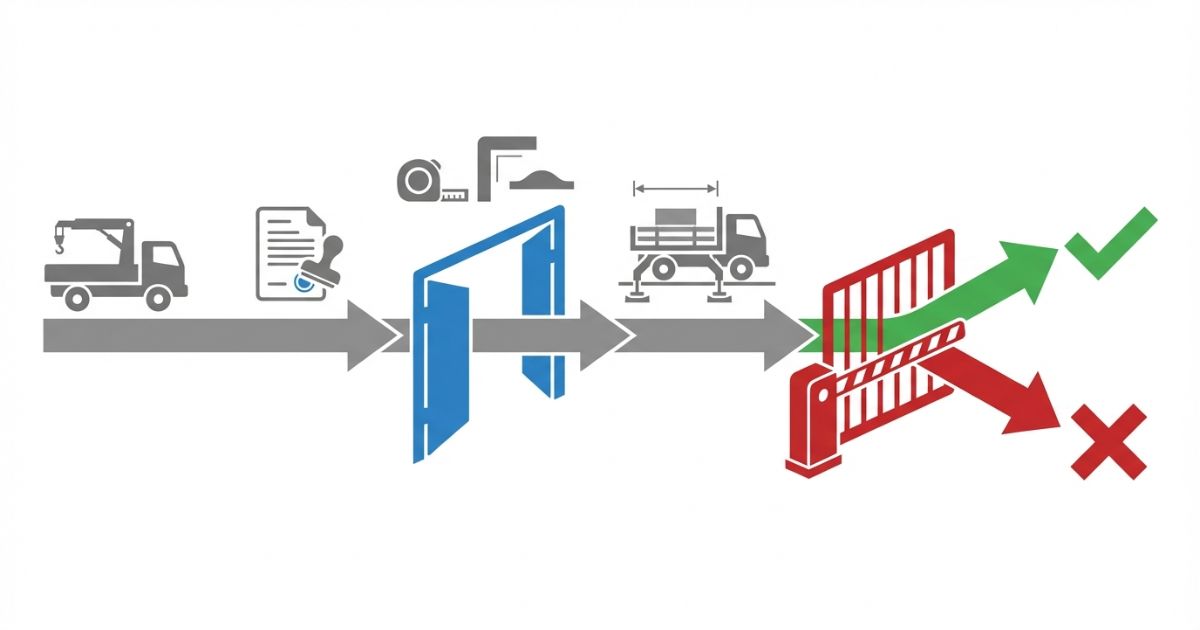

手配ミスは「4tなら同じサイズ」という思い込みと、車検証寸法・荷台有効寸法・アウトリガー設置条件をセットで照合していないことから起きる。さらに、進入可否(運ぶ・入る)と作業可否(据える・吊る)を同一視すると、到着後に「停車できない」「展開できない」「旋回できない」が連鎖して遅延につながりやすい。

寸法でズレが起きる代表パターン

- 車検証の全長・全幅・全高だけ見て、現場側の制約(高さ制限、幅員、曲がり角、段差)に当てていない(「高さOK=進入OK」と誤認し、幅や曲がり角で詰む)

- 標準/ロング、メーカー、架装、クレーン仕様で差が出る点を見落とす(同じ4tでも鳥居形状・道具箱・ベース位置で実感が変わる)

- 荷台寸法を平ボディ感覚で想定し、クレーン搭載で使えるスペースが変わる点を忘れる(有効長が足りず荷姿が成立しない)

- アウトリガー展開時の張り出しを考慮せず、設置場所が確保できない(停車位置のズレが作業半径や障害物干渉に波及する)

この記事の対象範囲

- 4tユニックの全長・全幅・全高(車検証寸法)

- クレーン搭載による荷台有効寸法の変化

- アウトリガー展開時の必要スペース

数値の暗記よりも、一次情報で確認し現場条件へ照合する「判断の型」を優先する。言い換えると、標準目安は「候補に入れるための入口」、車検証・仕様書は「手配確定の根拠」、現場の実測は「当日の成立条件」という役割分担で考えるとブレが減る。

結論と判断軸:迷わないための基準

結論(summary)

4tユニックの寸法は、全長・全幅・全高の標準目安を把握したうえで、クレーン搭載による荷台寸法の変化やアウトリガー展開時の必要スペースまで含めて判断する必要があり、現場進入や作業可否は車検証寸法と実作業条件の照合で決めるべきである。数値が近い場合ほど「余裕の見込み(誘導・迂回・停車位置の調整)」を条件として持ち、ギリギリ判断を避けることが重要になる。

一次判断の軸(最重要)

- 車検証寸法と現場の進入・設置条件が一致しているか

二次判断の軸(チェック項目)

- クレーン搭載後の荷台有効寸法(荷姿・長尺物の成立、道具箱やベース周りの干渉)

- アウトリガー展開時の必要スペース(張り出し幅、接地位置、障害物、地盤)

- 標準車とロング車の寸法差(取り回し差を含む)(転回・待機・据え付け位置の自由度)

重要条件(判断の前提)

- ✅ 車検証に記載された全長・全幅・全高が進入路や高さ制限に適合していること(数値が近い場合は「誘導あり」「ミラー格納」「迂回」など条件を前提に再確認)

- ✅ クレーン搭載により荷台有効長や積載スペースが変わる点を考慮すること(荷物の長さだけでなく、固定・積み降ろし動線まで見る)

- ✅ アウトリガー展開時の張り出し幅と設置スペースを事前に確保できること(張り出し“できる”だけでなく、水平・沈下・近接物のリスクも含む)

- ✅ メーカー・架装仕様・標準/ロングの違いで寸法が変わるため個別確認が必要なこと(同じ呼び方でも仕様差がある前提で、一次情報を揃える)

寸法の見方と誤解ポイント(できること/できないことの境界)

結論

「標準目安」は検討の入口にすぎず、進入可否は車検証寸法、積載の成立は荷台有効寸法、作業の成立はアウトリガー設置条件まで含めて判断する必要がある。つまり「運べる(車が入る)」と「吊れる(作業が成立する)」の境界は、寸法と設置条件で分かれる。

「標準目安」と「実車差」を分けて考える

- 🧩 標準目安:一般的なイメージ作りに使う(断定しない)。候補選定や概算の段階で「進入が厳しそうか」「ロングを避けるべきか」の当たりを付ける。

- 🧩 実車差:車検証・仕様書・架装内容で確定する(判断の本体)。同じ4tでも、クレーン形式や架装の取り合いで荷台の有効寸法や据え付け時の条件が変わる。

車検証で確認すべき寸法(探し方)

進入判断の起点は車検証の「全長・全幅・全高」である。現場の制約(高さ制限、幅員、曲がり角、段差)に対して、数値で照合する。ここで重要なのは、現場側の情報も「数値化」することで、担当者間の伝達や手配先との共有がブレにくくなる点である。

- 🔍 全高:高架下・ゲート・樹木・電線・屋内搬入口の制限に照合する(路面の起伏や段差で車体姿勢が変わると余裕が減るため、近い場合は現地の路面状況も条件に入れる)

- 🔍 全幅:幅員・離合・門扉・狭隘部の余裕に照合する(ミラーや突起、誘導の有無で成立が変わるため、ギリギリ条件は「誘導前提」など条件化して確認する)

- 🔍 全長:曲がり角・進入路のふくらみ・転回・待機の成立に照合する(「通れる」だけでなく「止められる」「切り返せる」も含める)

荷台寸法と積載への影響(条件付きで整理)

4tユニックはクレーン搭載により、荷台の「使えるスペース」が平ボディと同じにならない場合がある。積める長さや荷姿の成立は、荷台有効寸法で判断する必要がある。ここでいう有効寸法は、単に床面の寸法だけではなく、道具箱・鳥居・クレーンベース周りの干渉や、積み降ろし動線(フォーク差し・玉掛け位置)まで含めた実務上の“使える範囲”として捉える。

- ✅ 荷台有効長・有効幅は、積みたい荷物の必要寸法(長さ・幅・段積み)と照合する(長尺物は「はみ出し」だけでなく固定・後方視界・積み替え動線にも影響する)

- 📌 荷台の“使い勝手”は、道具箱・鳥居形状・クレーンベース周りの取り合いで変化しやすい(同じ荷物でも荷姿が変わると成立条件が変わるため、荷姿を先に決めると判断が安定する)

- ⚠️ 「積載量」は寸法だけで決まらない。最大積載量・重量配分・荷の重心・固定方法まで含めて確認が必要(可能だが注意が必要な例として、重量物を前寄せ・後寄せし過ぎると安定や制動に影響するため、条件次第では積み方の調整が必要になる)

アウトリガー展開時の必要スペース(見落としやすい)

アウトリガーの張り出しは車両寸法とは別の条件であり、展開できない場合は作業計画が成立しにくい。設置スペースと地盤条件を事前に確認する必要がある。ここでの注意点は「張り出し幅が確保できるか」だけでなく、「接地できるか」「沈下しないか」「水平を確保できるか」「旋回や吊り荷の経路が障害物に干渉しないか」まで含めた成立判断になる。

- ✅ 張り出し幅に必要な横方向スペースが確保できる(塀際・車止め・側溝など、アウトリガー先端の“置き場”があるかも見る)

- ✅ 地盤・水平・沈下リスクを考慮できる(必要に応じて敷板等を検討)(可能だが注意が必要な例として、舗装の弱い路面や埋設物上は沈下・破損リスクが上がる)

- ⚠️ 近接物(塀・電線・建物・車両)により展開や旋回が制限される場合がある(停車位置の微差が作業半径の不足につながるため、位置決めの余裕も条件に入れる)

選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)

結論

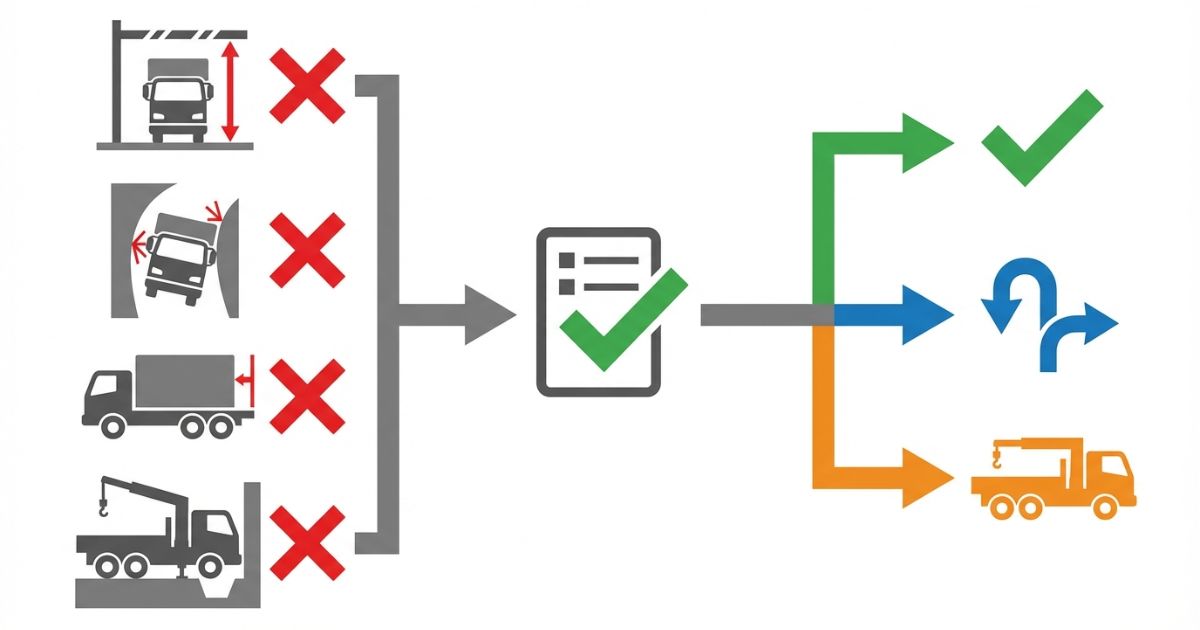

現場情報を「進入」「設置」「積載」に分解し、車検証寸法・荷台有効寸法・アウトリガー条件へ当て込むと、過剰仕様と不足仕様の両方を避けやすい。分解した情報を手配先へ同じ順で伝えると、確認漏れが減り、当日の段取り変更も起きにくくなる。

まず整理する3つ(現場情報テンプレ)

- 🔍 進入路の制約:高さ・幅・曲がり角・段差・路面状況(「どこが一番厳しいか」を1か所に特定すると判断が速い)

- 🔍 設置場所の制約:アウトリガー展開・作業スペース・近接物(電線・庇・樹木など上方向の障害も含む)

- 🔍 積載条件:荷姿・必要荷台長・積み降ろし動線(フォーク差し、玉掛け位置、荷の向きまで)

手配前チェックリスト(Yes/No)

- ✅ 車検証寸法(全長・全幅・全高)が進入条件を満たす(数値が近い場合は「誘導・迂回・時間帯」など前提条件を付けて再確認する)

- ✅ 現場で方向転換・待機・離合が成立する(現地の余裕を確認)(「停められる場所」まで含めて想定する)

- ✅ 荷台有効寸法が荷物条件に足りる(荷姿・固定・積み降ろしの順序も成立する)

- ✅ アウトリガー展開スペースが確保できる(地盤・水平・近接物の条件も含む)

- ✅ 不確定要素(架装差・現地状況)は事前に確認・照会する(「当日見て判断」は遅延要因になりやすい)

比較表:標準 vs ロング(寸法面の判断軸)

| 比較観点 | 標準(傾向) | ロング(傾向) |

|---|---|---|

| 進入のしやすさ | 曲がり角・狭隘部で成立しやすい | 進入路条件が厳しいと難しくなる場合がある |

| 取り回し・転回 | 待機・転回スペースが小さくても成立しやすい | 転回や待機に余裕が必要になりやすい |

| 荷台有効長の確保 | 荷物条件によっては不足する場合がある | 長尺物・荷姿の自由度が上がりやすい |

| 設置場所の自由度 | 狭い現場で置きやすい場合がある | 設置スペースに余裕が必要になる場合がある |

| 手配の考え方 | 進入優先で不足を避けたい時に検討 | 荷台条件優先で進入条件を満たす時に検討 |

失敗例→回避策(よくある4パターン)

- ⚠️ 寸法を「4tなら大丈夫」で済ませる → 車検証寸法で照合し、現場側制約をチェック項目化する(口頭ではなく数値で共有するとズレが減る)

- ⚠️ 高さ制限だけ確認する → 幅員・曲がり角・段差・路面までセットで確認する(“一番厳しい箇所”を特定して条件にする)

- ⚠️ 荷台長を平ボディ感覚で想定する → 荷台有効寸法と荷姿で成立条件を再整理する(固定方法や積み順で有効長の感じ方が変わる)

- ⚠️ アウトリガーを後で考える → 設置場所の実測と展開条件の照合を先に行う(停車位置の自由度があるかも同時に確認する)

2t・3t・4tで寸法の目安を横並びで比較し、手配の前提を揃えたい場合は、【ユニック車サイズ一覧】2t・3t・4tの寸法目安をまとめて比較で差が出やすいポイントを先に確認すると判断が安定しやすい。呼び方が同じでも「標準」「ロング」「架装違い」でズレる前提を共有しておくと、当日の想定外を減らしやすい。

費用感・レンタル/購入/外注の考え方(条件提示で整理)

結論

費用は「4tユニック」という呼び方だけでは決まらず、仕様(標準/ロング、クレーン仕様、架装)と手配条件で変動するため、寸法条件を揃えて依頼することが重要である。条件が曖昧なまま依頼すると、現場に合わない車両が手配されるリスクだけでなく、当日の段取り変更や回送増によって結果的にコストが膨らみやすい。

同じ4tでも費用が変わる理由(一般論)

- 🧩 仕様の違い(標準/ロング、クレーン装置、架装の取り合い)(荷台の有効寸法や据え付け条件に差が出ると、同じ呼び方でも手配難易度が変わる)

- 🧩 手配条件の違い(回送距離、日数、付帯条件、現場対応の難易度)(時間帯や誘導体制、現場制約によってオペレーション側の負担が増える場合がある)

レンタル依頼で伝えるべき項目(寸法起点のテンプレ)

- ✅ 車検証寸法に関わる制約(全長・全幅・全高の上限/余裕)(「一番厳しい箇所」の条件を数字で伝える)

- ✅ 進入路の状況(幅員、曲がり角、段差、路面)(切り返し余地や離合の有無も補足すると誤解が減る)

- ✅ 荷台条件(必要有効長、荷姿、積み降ろし動線)(固定方法や積み順まで決まっていると判断が速い)

- ✅ 設置条件(アウトリガー展開スペース、近接物)(上方向障害や地盤の弱さなど、注意点を条件として共有する)

購入判断の観点(過剰/不足を防ぐ)

- 🔍 よくある現場の「進入・設置・積載」条件に合う仕様を優先する(頻出条件に合わせると過剰仕様を避けやすい)

- 🔍 例外条件はスポット手配で補えるかを検討する(常時は不要な条件を無理に常備しない)

- 🔍 候補車両はメーカー・架装仕様で寸法が変わるため、個別仕様で比較する(カタログや仕様書の条件を揃えて比較する)

安全・法規・資格の注意(確認手順)

結論

進入できても作業ができるとは限らない。アウトリガー・地盤・水平・作業計画の成立を前提にし、法規・資格は条件で変わるため一次情報と関係先で確認する必要がある。特に、寸法のギリギリ判断は安全余裕を削りやすく、誘導や時間帯調整など運用面の条件が必要になる場合がある。

安全面の前提(断定しすぎない)

- 🧩 進入可否と作業可否は別の判断である(アウトリガー設置、地盤、水平、作業計画が前提)(「止められるが吊れない」「吊れるが止められない」も起こり得る)

- ⚠️ 「ギリギリ通れる」判断はリスクが上がりやすい。余裕確保や誘導体制の検討が必要になる場合がある(ミラー接触、歩行者動線、路肩の沈下など、当日の不確定要素が増える)

法規・資格は条件で変わるため確認が必須

断定ではなく、確認手順に落とし込むと判断が安定する。たとえば、同じ4tユニックでも作業内容(吊り荷の重量・作業半径・設置条件)や運用(公道の通行・現場内作業)で必要な確認が変わるため、「何を、どこで、どの順に」確認する形にしておくと誤認を防ぎやすい。

- 車検証で全長・全幅・全高を確認する(対象車両の数値を固定する)

- 現場の進入路条件(高さ・幅・曲がり角・段差)を実測・確認する(最も厳しい箇所を基準化する)

- 荷台有効寸法とアウトリガー展開条件を仕様情報で確認する(据え付け位置の自由度も含めて見る)

- 不明点はメーカー・レンタル会社・事業者に条件付きで相談する(前提条件を揃えて照会し、回答のズレを減らす)

やってはいけない判断(重要)

- ⚠️ カタログ寸法だけで現場進入可否を断定すること(実車差・現場差がある前提を外さない)

- ⚠️ メーカー差・架装差を無視して一般化すること(呼び方ではなく一次情報で揃える)

- ⚠️ アウトリガー展開スペースを考慮せずに判断すること(展開できない=作業計画が崩れる可能性が高い)

FAQ

よくある質問

Q. 4tユニックの全長・全幅・全高はどれくらい?

A. 標準目安はあるが仕様で変わるため車検証で確認が必要。次に確認するポイントは、現場の高さ制限・幅員制限との照合。具体的には「最も厳しいゲート開口」「高架下」「狭隘部の最小幅」を数値で押さえ、車検証寸法と突き合わせる。

Q. 平ボディとクレーン付きで寸法はどれくらい変わる?

A. 架装で差が出るため一律断定はできない。次に確認するポイントは、荷台有効寸法と全高の増減。加えて、道具箱や鳥居、ベース周りの取り合いで“使える範囲”が変わるため、荷姿(向き・固定方法)を決めてから有効寸法を見直す。

Q. 標準とロングはどう違う?

A. 全長と取り回しに差が出やすい。次に確認するポイントは、進入路の曲がり角と待機・転回スペース。具体的には「切り返し余地があるか」「待機できる直線があるか」を現地で確認し、条件が厳しい場合は標準寄りで検討する。

Q. 4tユニックの荷台寸法は何mある?

A. 仕様差が大きく、クレーン搭載で有効長が変わるため個別確認が必要。次に確認するポイントは、積む荷物の必要有効長。荷物の長さだけでなく、固定のための余長や積み降ろし動線(フォーク差し・玉掛け)を含めて成立条件を整理する。

Q. アウトリガー展開時の必要スペースは?

A. 車両寸法と別に張り出しが必要で、現場条件で成立が変わる。次に確認するポイントは、設置場所の実測と展開条件。具体的には「アウトリガー先端の接地位置」「近接物(塀・側溝・電線)」「地盤の沈下リスク」を条件として押さえる。

まとめ:寸法判断で失敗しないための次の行動

要点

- ✅ 一次判断は車検証寸法(全長・全幅・全高)と現場制約の一致で決める(現場側も数値化して照合する)

- ✅ 二次判断は荷台有効寸法とアウトリガー展開スペースで詰める(荷姿・据え付け位置の自由度まで含める)

- ✅ 標準/ロング、メーカー、架装差があるため個別確認を前提にする(呼び方ではなく一次情報で揃える)

🧭 次に取る行動(CTA)

- 車検証の全長・全幅・全高を確認する(対象車両の数値を固定する)

- 進入路と設置場所の制約(高さ・幅員・曲がり角・段差・アウトリガー展開スペース)を実測する(最も厳しい箇所を基準化する)

- 荷台有効寸法と荷姿の成立条件を整理する(固定方法・積み順・積み降ろし動線まで)

- 不明点は条件付きでレンタル会社・販売店に相談する(前提条件を揃えて照会し、当日の想定外を減らす)

コメント