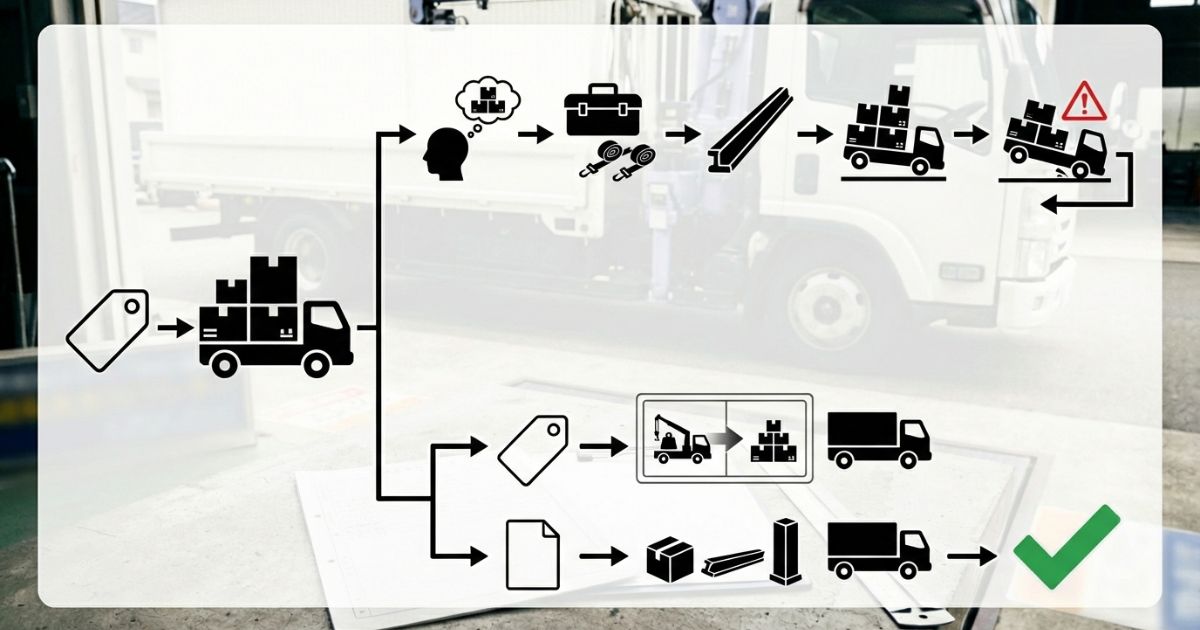

4tユニックの手配後に「ゲートをくぐれない」「高架が怖い」「電線が近い」で止まる状況は、再手配や作業中断につながりやすく、費用もリスクも一気に跳ね上がる。

進入できないだけでなく、無理に通そうとして接触しそうになったり、現場到着後に作業エリア上空の障害が見つかって“吊れない”状態になると、段取りが崩れて現場全体に影響が出やすい。

結論は、4tユニックは高さ制限に注意が必要で、個体ごとの全高確認が不可欠。

数値の目安だけで判断せず、現場進入・作業可否の判断に直結する「確認手順」で整理する。

特に「4tユニックなら大体このくらい」という思い込みがあると、同じ4tでもクレーン装置や架装の違いで“上端”が変わることを見落としやすい。高さは、現場条件が厳しいほど「余裕がある前提」で進めるほど危険側に倒れる。

ユニック車全体の高さの考え方を先に揃えると判断が早くなるため、ユニック車の高さは作業前にどの目安を確認すべきかを基準にしてから照合すると、見落としが減る。

この記事を読むと、その4tユニックが現場と経路に入れるか/安全に作業できるかを、確認順で迷わず判定できる。

現場手配・車両選定の経験にもとづき、作業可否を「条件照合」で判断できるように整理する。

- ✅ 数値は車検証・車両仕様書に記載された全高を根拠にする

- ✅ 現場側の制限は図面・現地計測など一次情報で確認する

- ✅ 不明点が残る場合は現地確認または手配先(レンタル/運送/クレーン)へ照会して判断する

4tユニックの「高さ制限」で失敗が起きる場面(課題の全体像)

高さの見落としが招く典型トラブル

結論は、4tユニックの高さを見落とすと「進入不可」「現場停止」「再手配」に直結しやすい。

理由は、車両が入れない・安全に通れない状況が発生すると、作業そのものが止まり、代替手段の手配が必要になるため。

高さの問題は「当日になって初めて分かる」形で出やすい。図面や口頭情報の“だいたい”で進めると、最終的なボトルネック(最も低い箇所)が想定より低かったり、現場側の仮設物が追加されていて急に厳しくなることがある。

- ✅ 進入不可(ゲート・高架・樹木・架線)

- ⚠️ 現場停止(誘導不足/安全マージン不足)

- ✅ 再手配(車両変更・日程変更・追加費用)

📌 進入できない場合は「高さが足りない」の一言で片付けず、どこがボトルネックか(地点・最も低い箇所)を特定すると次の手が打ちやすい。

「高さ制限」は3つの制約が重なる(現場/経路/車庫)

結論は、高さ制限は「現場」「経路」「車庫」の3つを同時に満たして初めてクリアできる。

理由は、現場だけOKでも経路で詰まり、経路だけOKでも車庫から出られないケースがあるため。

さらに厄介なのは、3つの制約がそれぞれ「基準」と「見え方」が違うこと。現場は作業エリア上空を含む一方、経路は高架や架線、車庫は屋根やシャッターなど“いつも通っているはず”の場所がボトルネックになることもある。

- ✅ 現場:高所障害物・作業エリアの上空障害

- ✅ 経路:高架・ガード・電線・枝・看板

- ✅ 車庫:屋根・シャッター・カーポート・立体条件

📌 高さ制限は「どこか1点」を見るのではなく、最も厳しい箇所(ボトルネック)を特定して判断する。

結論:高さは“目安”ではなく「実車全高×現場条件」で決める(判断軸)

最短結論(判断の芯)

結論は、「標準レンジに入っているはず」で決めず、必ず“その車両の全高”で照合する。

理由は、4tユニックはクレーン仕様や架装条件で全高が変動し、目安に頼るほど進入不可・接触リスクが上がるため。

4tという呼び方は積載や車格のイメージに寄りやすいが、全高は「クレーンの載せ方」「鳥居や工具箱など架装」「上部の追加装備」で変わる。さらに同一の車種でも、オプションや改造の有無で“最上端”が違うことがあるため、最終判断は個体情報が前提になる。

- ✅ 判断の起点は実車両の全高(車検証/仕様書)

- ✅ 照合先は現場・経路・車庫のボトルネック

📌 「全高が分からない」「現場の最低高が曖昧」のどちらかが残る場合は、判断を進めるほど当日リスクが上がるため、先に一次情報を揃える。

一次判断フロー(5分で方向性を決める)

結論は、可否は「制限の数値化 → 実車全高確認 → マージン付き照合」で決まる。

理由は、制限を言葉のままにすると判断が揺れ、当日トラブルに変わりやすいから。

ここで重要なのは、数値化は「最も低い箇所」を狙うこと。ゲートなら中央ではなく梁や機器の出っ張り、高架なら路面のうねりや勾配の影響で実質的に低くなることもある。経路の電線や枝は“高さだけ”ではなく、車線位置や曲がり角で接近する点も見落としやすい。

- ✅ 現場側の制限(ゲート・高架・上空障害)を数値化する

- ✅ 経路の制限(最低限のボトルネック)を特定する

- ✅ 車庫の制限を確認する(出庫できなければ意味がない)

- ✅ 実車全高(車検証/仕様書)を確認する

- ⚠️ マージンを持って可否判定する(不明点は現地確認・業者へ照会)

📌 “マージン”は安全運用のための余裕であり、数値がギリギリの場合は無理をしない。現地確認や手配先への照会で条件を固めてから進める。

二次判断軸(迷いポイントの整理)

結論は、迷いは「仕様差」「制限の種類」「障害物条件」に分解すると解ける。

理由は、何が原因で高さが厳しくなるかを切り分けると、確認すべき箇所が明確になるため。

例えば、仕様差の迷いは「同じ4tでも全高が違う」問題、制限の種類の迷いは「法規の上限と現場の制限は別」問題、障害物条件の迷いは「高さだけでなく位置・誘導・路面で危険度が変わる」問題に分解できる。

- 🔍 クレーン仕様による高さ差

- 🔍 法規・車庫制限との関係

- 🔍 高架・電線・ゲートなど障害物条件

4tユニックの高さが変わるポイント(仕様・できること/できないこと)

高さ差が出やすい主因(チェック項目化)

結論は、全高の差は「クレーン仕様」と「架装・追加装備」に出やすい。

理由は、クレーン装置(段数・装備)や車体上部の突出物が、最上端の位置を変えるため。

同じユニック付きでも、段数や装備が違えば“上に乗るもの”が変わる。ラジコン受信部や保護枠、作業灯などは「少しだけ出ている」ように見えても、制限が厳しい現場では決定打になりやすい。見た目の印象ではなく、仕様書・車検証に基づく全高で揃えるのが安全側の判断になる。

- ✅ クレーン段数

- ✅ ラジコン有無

- ✅ 架装(鳥居形状・床材・工具箱など)による上部突出

- ✅ 追加装備(保護枠・作業灯など)の飛び出し

🧩 「4tユニック」は同じ呼び方でも、車両・架装・クレーン装置の組み合わせが複数あり、全高は一定ではない。

「通れる」と「安全に通れる」は別(できる/できないの境界)

結論は、物理的に通過できても、安全に通れるとは限らない。

理由は、上空障害の位置・路面状況・誘導体制によって、接触やヒヤリハットが起きやすいから。

「ギリギリ通れる」は、誘導がいない・路面が傾いている・曲がり角で車線が膨らむなどの条件が重なると一気に危険側に倒れる。可能か不可能かを二択で決めず、「可能だが注意が必要(条件が揃えばOK)」という境界ケースを先に潰しておくと、現場での停止判断がぶれにくい。

- ⚠️ 物理的に通過できても、誘導・マージン不足なら危険

- ✅ 高所障害がある場合は作業中のブーム・荷の位置も含めて考える(進入だけで判断しない)

📌 進入だけでなく、作業時の上空クリアランスも条件に含めると「入れたのに吊れない」失敗を減らせる。

高さ確認の基準点(どこを“高さ”として見るか)

結論は、車両側は「最上端」、現場側は「最も低い箇所」を基準に統一する。

理由は、基準点がぶれるほど判断が甘くなり、接触リスクが上がるため。

高さ確認でよく起きるミスは、車両側を“キャブの高さ”で見たり、現場側を“ゲートの真ん中”で見てしまうこと。基準点を統一しておけば、誰が確認しても判断が揺れにくく、手配先への共有もブレない。

- ✅ 実務基準:車両の最上端(架装含む)を基準に統一

- ✅ 現場条件:ゲートや高架の最も低い箇所で判断

📌 経路の電線や枝は「高さ」だけでなく「位置」も要注意。車線の取り方や曲がり角で上部が近づく点を想定する。

選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)

手配前チェックリスト(そのまま使える)

結論は、手配前に「現場・経路・車庫・車両・運用」を同じ粒度で確認すると失敗が減る。

理由は、どれか1つでも抜けると、当日になって初めて制約が顕在化するため。

チェックのコツは、各項目を「数値」と「場所(どこが厳しいか)」で揃えること。場所が曖昧だと、当日現場で“ここだったのか”となり、誘導や回避の準備が間に合わない。

- ✅ 現場:ゲート高さ/上空障害/作業エリアの余裕

- ✅ 経路:高架・架線・枝・看板のボトルネック

- ✅ 車両:全高(車検証・仕様書)/装備(ラジコンなど)/注意点

- ✅ 運用:誘導員有無/時間帯/現地立会い

📌 4tに限らず、2t・3t・小型ユニックでも架装や装備で全高が変わるため、クラスで決め打ちせず「個体情報→条件照合」の順で揃える。

| 条件 | 必要情報(優先度) | 現地確認の扱い | 主なリスク |

|---|---|---|---|

| 高さ制限がある(厳しい) | 実車全高(必須)/ボトルネックの最低高(必須)/装備突出の有無(必須) | 可能なら実施。数値が曖昧なら優先 | 進入不可・接触・作業中断 |

| 高さ制限がない(余裕あり) | 実車全高(推奨)/主要障害の有無(確認) | 不安要素がある場合に実施 | ヒヤリハット・誘導不足 |

失敗例 → 回避策(よくある3パターン)

結論は、失敗は「測る場所」「判断対象」「見落とし」で起きることが多い。

理由は、現場条件が複合で、確認の前提がずれると簡単に判断が甘くなるため。

初心者がやりがちなのは、「進入だけOKなら作業もOK」と捉えること。進入時は通れても、作業時はブームや吊り荷が上がるため、上空障害との干渉リスクが別に発生する。判断対象を「進入可否」と「作業可否」に分けると、見落としの芽を先に潰せる。

- ⚠️ 失敗例:ゲート中央だけ見てOK判断 → 回避:最も低い箇所を測って基準にする

- ⚠️ 失敗例:進入はできたが上空障害で作業不可 → 回避:作業時の上部クリアランスも確認する

- ✅ 失敗例:装備突出を見落とす → 回避:車両の最上端を統一基準で確認する

現場ごとの条件に対して「全長・全幅・全高」をセットで見直すと、見落としの方向が分かるため、ユニック車サイズは全長・全幅・高さの目安と確認ポイントをどう押さえるかを併せて確認してから最終判断すると手配ミスを減らせる。

費用感・レンタル/購入/外注の考え方(条件提示で整理)

高さ制限が厳しいほど「確認コスト」が増える

結論は、高さ制限が厳しいほど、事前確認や手配調整のコストが増えやすい。

理由は、現地確認・誘導・迂回・車両変更など、条件の不確実性を潰す作業が増えるため。

ここでいう確認コストは、単に“測る手間”だけではない。写真・図面の共有、ボトルネック地点の説明、当日の誘導体制の調整など、情報を揃えるほど段取りが増える。一方で、この手間を省くほど当日の停止・やり直しに直結しやすい。

- ✅ 現地確認(測定・写真・図面の整備)

- ✅ 誘導体制の確保(立会い・誘導員)

- ✅ 迂回・時間帯の調整

- ✅ 車両変更や代替手段の検討

📌 制限が厳しい場合ほど「現地確認の有無」が費用と安全に効くため、数値の根拠が曖昧なら優先順位を上げる。

レンタル・外注が向くケース/購入が向くケース(条件付き)

結論は、使用頻度と現場条件の変動幅で向き不向きが決まりやすい。

理由は、条件が毎回変わるほど「都度最適な車両」を選べるほうがリスクを減らしやすいから。

例えば、車庫や進入路が固定で“いつも同じ制約”なら、同じ個体で再現性を積み上げやすい。一方、現場が都度変わり、ゲートや高架の条件が読めない場合は、車両側を柔軟に選べるほうが段取りが崩れにくい。

- ✅ たまにしか使わず現場条件が毎回変わる:レンタル/外注が合理的になりやすい

- ✅ 使用頻度が高く条件が固定・再現性がある:購入検討の土台になりやすい

📌 購入判断は、全高だけでなく定格荷重・作業半径・積載・運用体制まで含めて比較する。

見積・依頼時に伝えるべき情報(高さ制限の必須項目)

結論は、手配先へ「最低高」と「場所」を具体的に共有すると、当日のズレが減る。

理由は、手配先が車両選定・ルート検討・注意点の事前想定をできるようになるため。

“高さが厳しい”だけでは情報が足りず、どこが何mで、どの位置にあるかが揃って初めて判断材料になる。さらに、作業時に上がる可能性があるなら「作業エリア上空の障害」も共有すると、進入だけでOK判断するミスを減らせる。

- ✅ 最低高の数値/場所(ゲート・高架など)

- ✅ 経路ボトルネック(位置・高さ・回避可否)

- ✅ 立会い可否/誘導体制

📌 共有内容は「数値(最低高)」と「場所(どこ)」をセットにし、曖昧なら現地確認の要否も添える。

安全・法規・資格の注意(YMYL:確認手順を明確化)

法規の上限だけで安心しない(現場条件が優先)

結論は、法規上の上限だけを見ても、現場の安全は保証できない。

理由は、現場・経路の障害物は法規とは別に存在し、接触や作業中断の直接原因になるため。

法規は運行の前提条件であり、現場の安全条件は「障害物」「誘導」「路面」「作業方法」で決まる。法規上は問題がないと思っても、実際には高架や電線の位置で危険が残ることがあるため、最終的には現場条件が優先される。

- ✅ 制限はルールであり、実際の安全確保は条件照合で決まる

- ⚠️ 現場条件の不明点が残る場合は「確認を先に進めない」判断が安全

📌 免許・資格・保安基準などは状況で要件が変わり得るため、分からない点は一般表現の範囲で「所管へ確認」を前提にする。

確認の一次情報(優先順位)

結論は、根拠は「車検証・仕様書」→「現地計測」→「照会記録」の順で固める。

理由は、数値の根拠が一次情報に近いほど判断が安定し、当日のズレが減るため。

車両側の一次情報は、車検証や車両仕様書の全高が基本になる。現場側は図面や現地計測で最低高の根拠を作り、手配先へ共有した内容は記録として残すと、次回同条件の現場で再現性が出る。

- ✅ 車検証・車両仕様書(実車全高の根拠)

- ✅ 現場図面・現地計測(制限の根拠)

- ✅ 手配先(レンタル/運送/クレーン)への照会記録

📌 口頭だけで進めると「誰が・どの数値でOKしたか」が曖昧になりやすいため、照会記録で判断の根拠を固定する。

当日の安全運用(進入・作業前の最低限)

結論は、当日は「誘導」「上空確認」「停止判断」が最低限の安全ラインになる。

理由は、現地の見え方・状況は事前情報とズレることがあり、最後は運用で事故を防ぐ必要があるため。

事前に数値を揃えていても、当日の路肩状況や仮設物、他車両の停車位置で通り方が変わることがある。誘導が必要な条件なら、誰がどこで誘導するかまで決めておくと、現場での判断が安定しやすい。

- ✅ 誘導の有無を決め、必要なら誘導員を確保する

- ✅ 上空障害(電線・枝・看板)を目視で再確認する

- ⚠️ 少しでも不安がある場合は無理をせず停止し、条件を再整理する

📌 停止判断は“失敗”ではなく安全のための手順。曖昧なまま進めないことが最終的な損失を減らす。

FAQ

Q:4tユニックの高さは一律ですか?

A:仕様・架装で変わるため一律ではない。判断は実車全高で確認する。

次に確認すべきポイント:車検証または車両仕様書で全高を取り、現場の最低高(地点)とセットで照合する。

Q:進入できれば作業もできますか?

A:別。作業時の上空障害・安全マージンを含めて判断する。

次に確認すべきポイント:作業エリア上空の障害(電線・梁・枝など)を確認し、進入条件と分けて可否を整理する。

Q:どこを測ればいいですか?

A:車両側は最上端を基準に統一し、現場側は最も低い箇所で照合する。

次に確認すべきポイント:ゲート・高架などは中央ではなく最も低い箇所を取り、数値と場所を記録して共有する。

Q:高さ制限が厳しい時の手配のコツは?

A:ボトルネック地点の数値化と、事前に手配先へ条件共有することが重要。

次に確認すべきポイント:ボトルネックの位置・最低高・回避可否を整理し、誘導の要否も含めて照会する。

まとめ & CTA(要点→次の行動)

結論は、4tユニックの高さは目安で決めず、実車全高と現場条件を照合して判断する。

理由は、仕様差・架装差により全高が変動し、ボトルネックの見落としが進入不可や作業中断につながるため。

高さの判断は「現場だけ」「経路だけ」では完結せず、車庫も含めた3点セットで初めて確定できる。さらに、進入可否と作業可否を分けて考えると、当日の停止・やり直しを減らしやすい。

- ✅ 高さ制限は「現場・経路・車庫」の3点セットで確認する

- ✅ 判断は「実車全高(車検証・仕様書)」を起点にする

- ⚠️ 物理的に通れても、安全に通れるとは限らない

🧭 次の行動:現場の「最低高(ゲート・高架など)」を数値化し、車検証/仕様書の全高と照合したうえで、不明点は現地確認または手配先に条件共有して相談する。

著者情報(追記)

ユニック車ガイド編集部は、現場手配・車両選定の経験にもとづき、ユニック車(クレーン装置)を含む車両条件と現場制約を照合して判断できるように、一次情報の確認手順を重視して整理している。

コメント