4tロングを手配する直前は、「標準との差がどれくらいか分からない」「進入できるか不安」「積めると思ったが長さが足りない」が同時に起きやすいです。数字を見ても現場のサイズ感に落とし込めないまま発注すると、当日に進入不可・切り返し地獄・積載やり直しが発生しやすくなります。

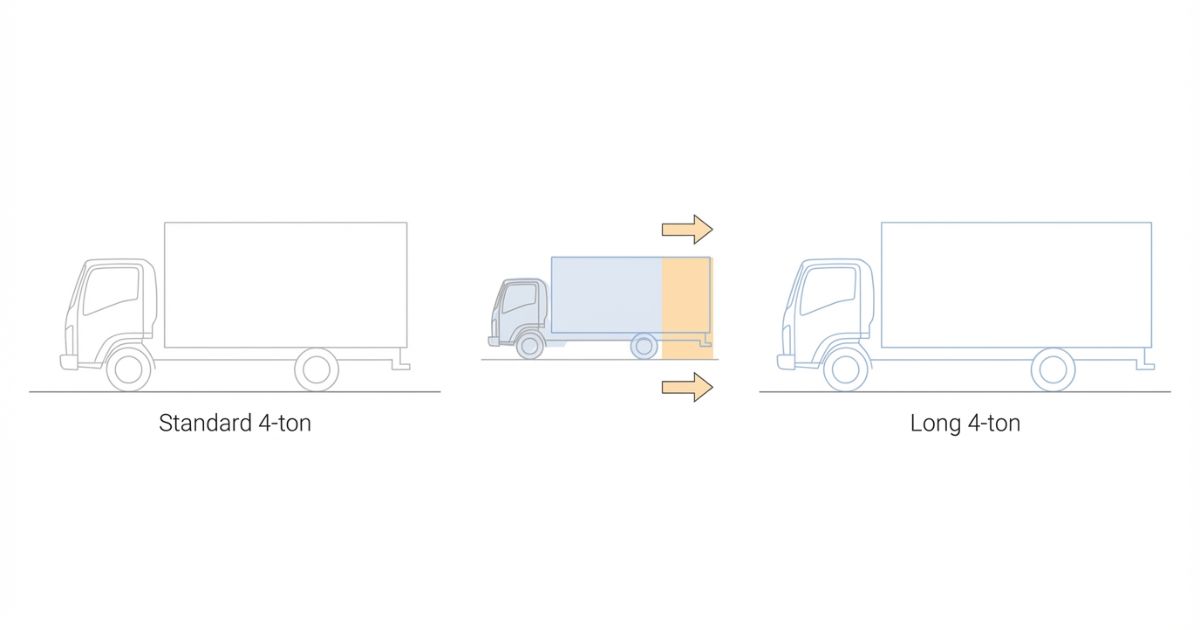

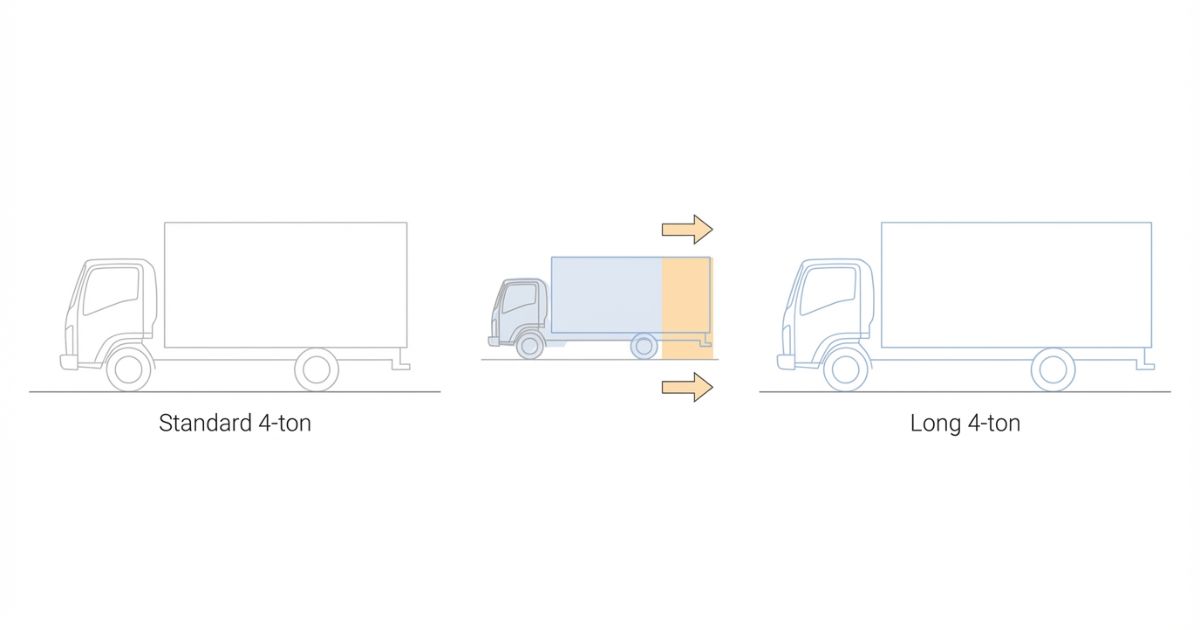

結論は、寸法図を見れば、4tロングと標準の違いは判断できます。ただし「同じ4tロング」でも車種・架装・メーカーで数値が変わるため、寸法図の数値を現場条件に照合して決めるのが安全です。特に初心者は「ロング=荷台が長い」だけで判断しがちですが、実務では全長が伸びることで曲がり角の成立条件や停車位置が変わり、荷台長以外の差分が段取りを左右します。

この記事では、寸法“一覧”ではなく、寸法図でどの数値をどう照合すれば現場可否まで判断できるかを、比較表とチェックリストで整理します。この記事を読めば、①標準とロングの差分 ②進入・切り返しの可否 ③荷台内寸と積載物の適合 ④迷ったときの代替案まで判断できます。判断の要点は「現場のボトルネックを1つ決め、その条件に対して寸法図のどの数値を当てるか」を固定することです。

寸法図の読み方で迷いが残る場合は、【4tトラックの寸法図】寸法図の見方と確認すべきポイントで「どこを見れば重要ポイントが分かるか」を先に揃えると、全長・荷台内寸・最小回転半径の照合がブレにくくなります。寸法図は似た図面でも、注記の基準(ミラー含む/含まない等)が異なる場合があるため、同じ視点で読み取れる状態にしてから比較するのが安全です。

著者情報・編集方針

ユニック車ガイド編集部(現場手配・安全配慮)は、寸法図に基づく事実ベースで、現場条件との照合手順を提示し、断定しすぎず判断軸で迷いを止める方針で編集しています。寸法の提示は「参考値」ではなく「照合のための材料」として扱い、現場条件が不確かな場合は成立率を上げる方向(標準寄り/台数分割/事前すり合わせ)を優先する考え方で整理します。

※本記事はYMYL領域ではありませんが、安全・法規に触れる箇所は「確認手順」として記述し、当日任せの判断を推奨しません。免許・運用ルール・積載条件は状況で変わるため、最終的な適否は関係先の確認を前提とします。

4tロングで迷う理由(課題の全体像)

標準とロングの「差分」が段取りに直撃する

結論:迷いの正体は、標準とロングの「差分」が、進入・切り返し・積載計画に直結する点です。

理由:全長が伸びると、曲がれる条件と停車位置の余裕が変わります。荷台内寸が伸びると、積める荷物の最大長やパレット配置が変わります。さらに、全長が伸びることで後方オーバーハングの影響が出やすく、曲がり角で「後ろが振れる」領域が増えるため、歩行者・縁石・電柱への接触リスクが上がります。

補足:「4t」「ロング」の呼び方は混在しやすく、車種・架装・メーカーで寸法が変動します。だからこそ、寸法図の数値で照合する前提が有効です。とくに「標準/ロング/ワイド」「ベッド付き/なし」「ゲート付き」などの条件が混ざると、同じ呼び方でも全長・全幅・荷台内寸がズレるため、名称ではなく数値で揃える方が確実です。

- ✅ 全長差:進入・切り返し・停車位置に影響(後方の振れも増えやすい)

- ✅ 荷台内寸差:積める/積めない(長尺物・パレット配置)に影響(固定具で実効が変わる)

当日トラブルの典型パターン

結論:当日トラブルは「差分を数値で押さえていない」状態で手配すると起きやすくなります。

理由:現場はボトルネック(曲がり角・門・高架下)が1か所でも厳しいと成立しません。ボトルネックは「幅」だけでなく、角の逃げ、停車位置の余裕、敷地内の旋回余裕など複合で発生するため、1点でも未確認だと当日の調整負荷が急に上がります。

具体:よくある3パターンです。初心者ほど「入れるか」だけで判断してしまい、停車後の切り返し・退出動線まで含めた成立条件を落とし込みきれないことが原因になりやすいです。

- ⚠️ 進入できない(曲がれない/敷地に収まらない):交差点の角や門の位置が想定より厳しい

- ⚠️ 荷物が想定より長い(梱包で伸びた・付属物が出た):梱包材やパレットで「実寸」が延びる

- ✅ 4tロング想定で積付け計画を組んだが、手配車両が標準だった:名称指定だけで数値指定が弱い

結論と判断軸(最短で迷いを止める)

結論(この記事の断言ライン)

結論:4tロングは標準ボディより全長と荷台長が延びるため、寸法図で全長・荷台内寸・最小回転半径を比較すれば、標準との差と現場適合性を判断できます。

理由:現場可否の多くは「入る/収まる」「曲がれる/切り返せる」「積める/積めない」の3点で決まるためです。ここでいう「入る」は進入路だけではなく、停車位置に収まるか、退出動線を含めて破綻しないかまで含みます。

補足:数値は車両仕様で変動するため、メーカー・レンタル会社の仕様表(寸法図)で最終確認が必要です。可能であれば「ミラー含む全幅」「荷台内寸の基準(あおり内側等)」「最小回転半径の測定条件」も同じ前提で揃えると比較が安定します。

判断軸(Decision Axis)

結論:主軸は「寸法図上の差分が現場条件に収まるか」です。

理由:標準とロングの差は“便利さ”だけでなく、“成立条件”にも影響します。積載が有利でも、停車位置が確保できずに荷下ろし動線が崩れると、作業全体が止まりやすくなります。

- ✅ 主軸:寸法図上の差分が現場条件に収まるか(1か所でも厳しいと破綻しやすい)

- ✅ 副軸:全長と回転半径の余裕(切り返し回数=時間とリスクに直結)

- ✅ 副軸:荷台内寸と積載物の適合(梱包後の最大長・固定具を含めて照合)

- ✅ 副軸:標準ボディとの差分の影響(停車位置・動線・積付け計画のズレ)

結論の条件(安全に判断するための前提)

結論:次の3条件を満たすと、寸法図ベースで手配判断が成立します。

理由:差分が大きく効くのは「進入」「切り返し」「積載」の3領域だからです。逆に言えば、この3領域のどれかが未確定だと、ロングの優位点(積載長)が当日の成立率を下げる方向に働くことがあります。

- ✅ 全長増加による進入可否と切り返し余裕を確認する(角の逃げ・停車位置も含める)

- ✅ 荷台内寸が積載物の長さ・重量条件に合っている(梱包後最大長で照合する)

- ✅ 最小回転半径が現場スペースを超えない(切り返し前提になるなら安全動線も確保する)

寸法図で必ず見るポイント(見方のルール化)」

まず見る3点セット(迷ったらここ)

結論:寸法図の優先順位は「全長 → 荷台内寸 → 最小回転半径」です。

理由:現場のボトルネックは、車両が入るか・曲がれるか・積めるかで決まるためです。ここで重要なのは、数値を“覚える”のではなく、現場側の条件(門の位置、角の逃げ、停車位置の余裕)に対して、どの数値を当てるかを対応付けることです。

- ✅ 全長:車両が入る/収まる(停車位置・退出動線まで含めて考える)

- ✅ 荷台内寸:積める/積めない(梱包後最大長・固定具で実効が変わる)

- ✅ 最小回転半径:曲がれる/切り返せる(切り返し前提なら誘導と動線が必要)

次に見る補助ポイント(現場で効く)

結論:3点セットで判断が割れたときは、補助ポイントでリスクを潰します。

理由:狭路・門型・高さ制限は、数cmの差で成立が変わるためです。特に幅は「車幅」だけでなくミラー・バンパー形状・路肩の余裕まで影響し、現場の“有効幅”が想定より狭いことが多いです。

- ✅ 全幅・ミラー含む幅:狭路・門型・ゲート(有効幅の考え方が重要)

- ✅ 全高:高架下・屋根・樹木(路面の傾きで実効が変わることもある)

- ✅ オーバーハング:角で当てやすいポイントの把握(後輪より後ろの振れを想定する)

寸法図の読み間違いを防ぐ(よくある誤解)

結論:読み間違いは「内寸/外寸」と「荷台長だけ見て判断」で起きやすいです。

理由:積載物は荷台内寸に依存し、運用は全長と回転半径に依存するためです。たとえば荷台内寸が足りても、停車位置に余裕がなく荷下ろし動線が取れないと、実務では成立しません。

- ⚠️ 荷台の内寸と外寸を混同しない(積載は内寸が基準になりやすい)

- ⚠️ 荷台長だけで判断しない(あおり/鳥居/固定金具で実効が変わる)

- ✅ 同じ4tロングでも仕様差がある前提で、寸法図の数値で照合する(名称より数値を優先)

標準 vs ロングの比較(差分が効く場面を可視化)

比較表(差分の見える化)

結論:比較表で差分を一度可視化すると、手配の迷いが急に減ります。

理由:判断軸が「差分が現場条件に収まるか」に固定されるためです。差分の“どこ”が効くかが分かると、必要な計測(幅・高さ・角の逃げ・停車余裕)も最小化できます。

補足:数値は車両仕様で変動します。表は「どこが伸びる/効くか」の比較フレームとして使います。実際の手配では、見積・発注時に「ロング指定」だけでなく、全長や荷台内寸などの寸法条件で揃えると条件違いを減らせます。

| 比較項目 | 標準ボディ | ロングボディ |

|---|---|---|

| 全長 | 現場に収めやすい | 伸びやすく、進入・停車に影響 |

| 荷台内寸(長さ) | 長尺物は工夫が必要 | 長尺物・パレット配置で有利 |

| 最小回転半径 | 取り回しの余裕が出やすい | 切り返しが増える可能性 |

| 積載計画 | レイアウト制約が出やすい | レイアウトが組みやすい |

| 手配リスク | 進入は無難だが積載に注意 | 積載は有利だが進入・停車に注意 |

ロングが向くケース

結論:積載長が効く現場は、ロングが活きやすいです。

理由:荷台内寸の余裕は、積付け計画の自由度を上げます。ただし「積める」ことと「安全に固定できる」ことは別で、固定具やあおり形状の影響で実効が変わるため、積付け前提(パレット/長尺/箱物)も合わせて確認します。

- ✅ 長尺物を積む予定がある(梱包後最大長で照合できる)

- ✅ パレット列数を増やしたい(荷台内寸とパレット寸法の組み合わせで成立を確認)

- ✅ 手配回数を減らしたい(ただし重量・過積載は別軸)

標準が無難なケース

結論:進入や切り返しが厳しい現場は、標準が無難です。

理由:全長と回転半径の余裕が、当日の成立率を上げます。ロングは積載に有利でも、切り返し回数が増えると時間が伸び、誘導・安全確保の負荷も増えるため、現場がタイトなほど標準の方がトラブルを抑えやすいです。

- ✅ 進入路がタイトで、曲がり角が厳しい(角の逃げが取れない)

- ✅ 敷地内で切り返しスペースが取りにくい(旋回前提が崩れる)

- ✅ 停車位置に余裕がない(他車動線・誘導員配置が難しい)

失敗例→回避策(当日止めないためのセット)

結論:失敗はパターン化できるため、回避策を手配手順に入れると強いです。

理由:「どこがボトルネックか」「何を先に確定するか」を固定できるためです。初心者の失敗は、必要条件を同時に確定しようとして情報が散らばり、結果として重要な1点(角の逃げ/門幅/停車余裕/荷物最大長)を落とすことから起きやすいです。

| 失敗例 | 回避策 |

|---|---|

| 曲がれない/切り返しが多すぎる | ✅ 最小回転半径と曲がり角の逃げを確認し、ボトルネック1か所を寸法条件に落とす(切り返し前提なら誘導と動線も確保する) |

| 積めない(想定より長い) | ✅ 荷物の梱包後最大長を先に確定し、荷台内寸と照合する(パレット・固定具を含めて実効を確認する) |

| 手配車両が標準で来た(条件違い) qualitative | ✅ 見積・発注時に「ロング指定」ではなく「寸法条件(全長/荷台内寸)」で指定する(名称の解釈差を減らす) |

現場適合性チェック(実践:チェックリスト)

現場チェックリスト(最低限ここだけ)

結論:現場条件は「進入路」「敷地内」「高さ」「積載」の4分類に分けると取り漏れが減ります。

理由:ボトルネックが1つでも厳しいと成立しないため、分類して確認する方が安全です。特に「進入路」だけ確認して安心し、敷地内の停車位置・退出動線で詰まるのが典型です。

- ✅ 進入路:幅員/交差点/電柱・縁石/坂・段差(有効幅と角の逃げを意識する)

- ✅ 敷地内:切り返しスペース/停車位置/退出動線(停車後に動ける余白があるか)

- ✅ 高さ:高架下/庇/ケーブル/樹木(路面の傾きで余裕が減ることもある)

- ✅ 積載:最大長・最大幅/積付け形状(パレット・長尺・箱物)(梱包後最大長で揃える)

現地計測の最小セット(簡易でOK)

結論:計測は「必要な数値に合わせて最小限」で成立します。

理由:寸法図で見るべき3点セットに合わせて測れば、判断に必要な情報が揃うためです。全てを測ろうとすると時間がかかり、かえって重要ポイントを見失いやすくなります。

- ✅ 全長に対して:停車位置と退出動線の余裕(停車後に前後へ動けるか)

- ✅ 回転半径に対して:曲がり角・切り返しスペースの余裕(角の逃げと旋回の余白)

- ✅ 荷台内寸に対して:荷物の梱包後最大長の確定(付属物・養生材も含める)

迷ったときの代替案(損を減らす選択肢)

結論:迷いが消えない場合は、成立率を上げる方向に倒すのが安全です。

理由:現場は当日条件が変わりやすく、リカバリーにコストが出やすいためです。「ロングで一発で運ぶ」よりも、「標準で確実に入って作業を止めない」方が結果的に損を減らすケースがあります。

- ✅ 標準ボディに落として台数を増やす(進入成立を優先)

- ✅ 手配条件を「ロング」ではなく「寸法条件」で固定する(車両違い対策)

- ✅ ボトルネックが確定できない場合は、現場写真・図面で手配先と事前すり合わせする(判断材料を先に揃える)

費用感・レンタル/購入/外注の考え方(条件提示)

コストは「車両区分+条件」で変わる

結論:費用は「4t」という枠だけで固定されず、条件で上下します。

理由:地域・期間・装備・繁忙・走行条件で見積が変わるためです。ロング指定は車両の希少性や稼働状況によって手配難易度が上がることがあり、結果として条件(納期・時間帯・距離)とセットでコストに反映されやすいです。

- ✅ 地域(需給)

- ✅ 期間(短期/長期)

- ✅ 装備(ゲート等)

- ✅ 繁忙期・休日

費用が増えやすい条件(判断材料)

結論:費用が読みにくいときは、増えやすい条件を先に潰します。

理由:追加条件は積み上げで増えるため、事前に見積条件へ落とすのが安全です。とくに「待機」「時間延長」は、切り返し増加や停車位置の調整で発生しやすいため、ロングで現場がタイトな場合ほど意識しておくと判断がぶれにくくなります。

- ✅ 長距離

- ✅ 時間延長・待機

- ✅ 夜間・休日対応

- ✅ 追加人員(誘導)

結局どれが良いか(判断の近道)

結論:単発は「手配で成立させる」、継続は「条件を固定して比較する」が近道です。

理由:条件が固定されると、費用と成立率の比較が可能になるためです。単発では「当日止めない」ことが最優先になりやすく、継続では「同じ前提で見積を比較できる」状態を作ることが効いてきます。

- ✅ 単発:レンタル・手配優先(寸法条件を明確化)

- ✅ 継続:条件を整理して比較(購入は維持コストも含める観点で判断)

安全・法規・資格の注意(確認手順で安全に)

安全面の結論(条件付き)

結論:現場の安全は、寸法だけで決まりません。動線・誘導・停車位置の設計が必要です。

理由:車両の取り回しは、人・物・他車両の動きと干渉しやすく、当日調整はリスクが高いためです。ロングは全長差により死角や後方の振れが増えやすく、切り返し回数が増えるほど接触リスクも積み上がります。

具体:現場条件のメモと寸法図の照合を、発注前に完了させるのが安全です。迷いが残る場合は、誘導方法や停車位置の前提(他車動線の確保)も含めて事前にすり合わせします。

法規・運用で確認すべきこと(手順)

結論:確認は「手配条件の一致」と「過積載回避」を別軸で行うと安全です。

理由:寸法の成立と重量の成立は別問題で、片方だけ満たしても運用が破綻するためです。特に「積める長さ」が満たせても、重量・固定・運用条件が崩れると安全面と法規面の両方でリスクが出ます。免許・運用ルール・作業の要否は状況で変わるため、必要な確認は関係先(運用ルールや施工要領、車両仕様の案内等)で揃えます。

- ✅ 車両区分・仕様の確認(見積・発注時に寸法条件で揃える)

- ✅ 過積載にならない前提で手配・積付けを組む(重量は別軸)

やってはいけない(失敗を増やす判断)

結論:曖昧なまま手配すると、当日のリカバリーコストが大きくなります。

理由:現場は変更が効きにくく、車両変更は手配・人員・時間に波及するためです。特に「名称だけ指定」「現場写真なし」「荷物最大長が未確定」のまま進めると、当日になって初めてボトルネックが表面化し、追加の切り返しや再手配につながりやすいです。

- ⚠️ 数値不明のまま「たぶん入る」で手配する

- ⚠️ 現場条件を見ずにロングを決め打ちする

- ⚠️ 安全確認を省略して当日現場で調整する前提にする

FAQ(よくある質問)

4tロングの寸法は固定ですか?

固定ではありません。車種・架装・メーカーで数値が変わるため、メーカーやレンタル会社の寸法図(仕様表)の数値で照合して判断します。次に確認すべきポイントは、同じ呼び方でも「全長」「荷台内寸の基準」「ミラー含む全幅」が揃っているかです。

寸法図で見るべき数値は何ですか?

優先順位は全長・荷台内寸・最小回転半径です。現場可否は「入る/収まる」「積める/積めない」「曲がれる/切り返せる」の3点で決まりやすいです。次に確認すべきポイントは、現場側のボトルネックが「停車位置」か「曲がり角」か「荷物最大長」かを1つに絞ることです。

標準とロングで迷ったらどう決めれば良いですか?

進入と切り返しが不安なら標準寄り、積載長が効くならロング寄りで、比較表と現場チェックリストの順に照合して決めます。迷いが残る場合はボトルネック1か所を寸法条件に落とします。次に確認すべきポイントは、切り返し前提になる場合の「誘導・動線・停車後の余白」が確保できるかです。

荷台長が足りるか不安です

荷物の梱包後最大長を先に確定し、荷台内寸と照合します。梱包材・パレット・固定具で想定より長くなるケースが多いです。次に確認すべきポイントは、長さだけでなく「固定方法」と「あおり/鳥居/金具で実効が減らないか」です。

現地を計測できない場合はどうしますか?

進入路のボトルネック(曲がり角・門・高架下)だけでも寸法条件に落とします。現場写真・簡易図面があれば、手配先と事前すり合わせがしやすくなります。次に確認すべきポイントは、写真で「角の逃げ」「停車位置の余裕」「高さ制限の位置」が分かる状態にできているかです。

まとめ & CTA(要点→次の行動)

要点は3つです。

- ✅ 差分は「全長・荷台内寸・最小回転半径」で見る(名称ではなく数値で揃える)

- ✅ 現場条件と寸法図を照合してから手配条件を確定する(ボトルネック1点を先に固める)

- ✅ 迷ったらチェックリストでボトルネック1か所を潰す(成立率を上げる方向に倒す)

🧭 次の行動:発注前に「現場のボトルネック寸法(幅・高さ・切り返し)」と「荷物の梱包後最大長」をメモし、寸法図の全長・荷台内寸・最小回転半径と照合して手配条件を確定します。名称指定に頼らず、寸法条件で揃えると手配違いが減り、当日トラブルの確率を下げられます。

コメント