4tワイドを手配する直前は、「幅物は積めそうだが、進入できるか不安」「標準と何が違うか曖昧」「当日になって曲がれない・入れないを避けたい」が同時に起きやすいです。

結論は、4tワイドは積載に有利ですが、車幅による狭路リスクの確認が必須です。 ワイド=積みやすいで止めず、車幅・荷台幅の“差分”を現場条件(進入路・門型・敷地内動線)に照合して、成立可否まで判断できるように整理します。

4tワイドと同じように「幅」と「長さ」の違いで迷いが出るケースを先に整理したい場合は、【2トントラックのワイドロング】寸法の目安とメリット・注意点で判断軸の作り方を確認すると、現場条件の洗い出しがスムーズになります。ここでのポイントは、車両の呼び方(ワイド/ロング)ではなく、最終的にどの寸法がボトルネックになるかを先に決めてから、必要な確認情報を揃えることです。

ユニック車ガイド編集部(現場手配・安全配慮の観点で編集)。車幅や荷台幅は「ワイドなら必ずこう」と固定できません。だからこそ、手配先の寸法情報と現場のボトルネックを先に揃えて、成立条件として照合してから決めるのが安全です。

監修:本記事はYMYLではないため原則不要。ただし、法規・運用・安全に触れる箇所は断定を避け、確認手順として記載します。寸法や運用条件は現場・道路状況・車種で変わるため、「一般論の数値」だけで決め打ちしない運用を推奨します。

4tワイドで迷う理由(課題の全体像)

結論:標準との「幅の差分」が進入成立を左右する

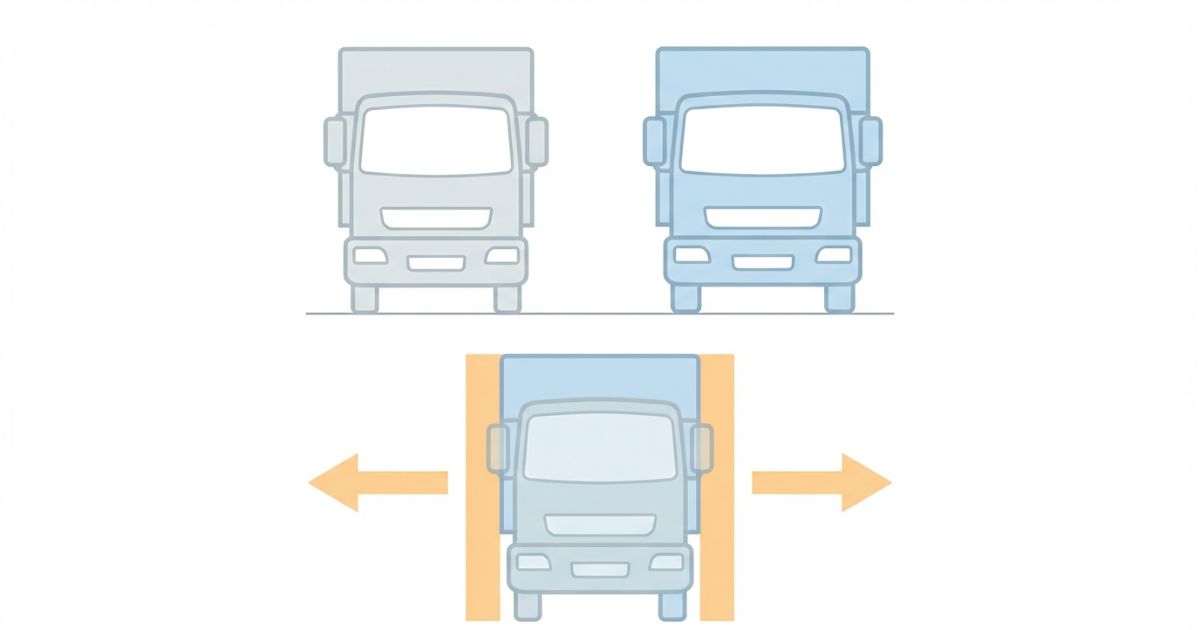

4tワイドで最初に詰まりやすいのは「積めるか」より「入れるか」です。幅は数cm〜十数cmの差でも、門・電柱・縁石・すれ違いの条件で成立が変わります。特に、現場の入口や曲がり角が「一発勝負」になりやすいルートでは、わずかな差分が当日の中断に直結します。

理由は、荷台幅が増えると同時に、車幅(ミラーを含む運用幅)がボトルネックになりやすいからです。荷台が広い=必ず楽、とは限りません。さらに、車幅そのものだけでなく、運転操作で必要になる“逃げ”(膨らみ・寄せ・切り返し)が取れないと、数値上は通れそうでも心理的に成立しないケースもあります。

- ✅ 狭路ですれ違いができず、待避も取れない(対向車・自転車・歩行者で一時停止が増える)

- ✅ 門型・ゲートの有効幅がギリギリで誘導が難しい(通過角度が斜めになると必要幅が増えやすい)

- ✅ 敷地内の切り返しで外輪差が出て寄せられない(縁石・段差・植栽に寄せられない)

結論:当日トラブルは「幅起因」で連鎖しやすい

幅起因のトラブルは、進入→敷地内動線→停車位置→荷下ろしの順に連鎖しやすいです。最初の1か所が成立しないと、当日中断や再手配につながります。ここでの注意点は、入口で止まると後続車や周辺交通への影響が出やすく、現場側の調整コストが一気に膨らむことです。

- ⚠️ 交差点や曲がり角で膨らめず、電柱・縁石が怖くて中断(誘導員がいないと判断が止まりやすい)

- ✅ 停車位置に寄せられず、敷地内動線が崩れる(作業導線と搬入導線が干渉する)

- ⚠️ 幅物を積んだ結果、荷姿が張り出して余裕が消える(固定・養生で増える)(あおりの開閉や固定具の位置で実効幅が変わる)

「積める」だけで判断すると、運用幅が増える要因(ミラー・荷姿・固定具・養生)を見落としやすいです。段取りの段階で、車両寸法と荷姿外形を同じ表で照合すると、当日のズレが減ります。

結論と判断軸(最短で迷いを止める)

結論:ワイドは積載効率を上げやすいが、車幅・運用幅が収まらないと成立しない

ワイド仕様は、標準より車幅・荷台幅が広く、積載効率を上げやすい一方、進入路や敷地条件によっては成立しないケースがあります。特に「ルート途中は余裕があるが、入口だけがタイト」という現場では、入口条件が全体の成立を決めます。

したがって、「車幅・荷台幅の差分を現場条件に照合」して判断するのが最短です。照合は、車両のカタログ値だけでなく、ミラーを含む運用幅と、荷姿の張り出しを含めた前提で行います。

結論:判断軸は「幅が収まるか」→「動線の余裕」→「荷物との適合」の順

判断は主軸と副軸で分けると迷いが止まります。ここでの「幅が収まるか」は、単に数値が一致するだけでなく、通過角度・膨らみ・寄せまで含めた成立として考えるのが実務的です。

- ✅ 主軸:車幅・荷台幅の差分が現場条件に収まるか(最狭部・門型・曲がり角の逃げを含む)

- 🔍 副軸:進入路や敷地内動線の余裕(すれ違い・待避・寄せ)(時間帯で条件が変わる点も含む)

- 🔍 副軸:荷物形状と荷台幅の適合(パレット列、幅物、養生)(荷姿外形が増える要因を含む)

- 🔍 副軸:標準・ロングとの差分による運用影響(停車位置・誘導・切り返し回数)(作業時間が伸びる可能性)

幅が不明なままの「たぶん入る」を避け、ボトルネック1か所を寸法条件に落とすのが安全です。ボトルネックは1か所に見えても、入口と曲がり角がセットになることが多いため、写真や簡易図で「同じ条件」として扱うのが現場では有効です。

結論:数値は仕様で変動するため、最終確認は「手配先の寸法表」で行う

4tワイドの寸法は車種・架装・メーカー・ミラー形状で変動します。断定せず、手配先の仕様(寸法表)で最終確認します。さらに、同じ呼び方でも荷台内寸・あおり構造・ミラー形状が違い、実運用の幅が変わることがあります。

- ✅ 手配先の確認:車幅・荷台幅・ミラーを含む運用幅(通過時に必要な幅の前提)

- ✅ 現場側の整理:最狭部・曲がり角・門型・敷地内の寄せ(通過角度が付く箇所を明確化)

- ✅ 荷姿の前提:張り出し・固定具・あおり・養生で実効幅が増える(積付け後の外形で再確認)

「車幅はOKだが荷姿が張り出す」や「荷台幅は足りるが入口がタイト」など、判断軸が混ざるとミスが増えます。確認項目は車両(寸法)/現場(ボトルネック)/荷物(外形)の3列で整理すると、照合の抜けが減ります。

4tワイドの仕様と「できる/できない」の境界(誤解を潰す)

結論:ワイドの強みは「荷台幅が効く荷物」で出る

ワイド仕様は、荷台幅が効く荷物で積付け計画が組みやすくなります。幅物・パレット配置の整理がしやすいのが強みです。たとえば、標準ではパレットが1列配置になりやすい荷姿でも、ワイドなら配置の自由度が上がり、固定や養生のスペースを確保しやすくなります。

- ✅ 幅物・パレット配置で積付けが単純化しやすい(積付け順が整理しやすい)

- ✅ 同じ便数でも積載効率が上がる可能性がある(重量・過積載は別軸)(容積が増えても重量制約は残る)

- ✅ 荷台幅が効く荷物で段取りが崩れにくい(固定・養生の余裕が残りやすい)

ただし、ワイドの強みは「積載効率」側に出やすく、進入成立は別の条件で決まります。積付け計画を立てる段階で、現場成立と積載成立を分けて考えると誤解が減ります。

結論:ワイドが不利になりやすいのは「狭路・門型・敷地内動線」

ワイドは積載に有利でも、進入路や敷地条件がタイトだと成立しない可能性があります。可能かどうかは条件次第です。ここで誤解が起きやすいのは、「入口が通ればOK」と考えてしまい、敷地内の寄せ・切り返し・退出まで見ないまま手配してしまう点です。

- ⚠️ 進入路がタイト:すれ違い不可、待避がない、曲がり角で膨らめない(対向車が来ると停止が必要)

- ⚠️ 門型・ゲート:有効幅の余裕が小さいほど誘導の難度が上がる(角度が付くと必要幅が増えやすい)

- ✅ 敷地内動線:寄せ・切り返し・停車位置の自由度が落ちる(作業スペース確保が難しくなる場合)

「可能だが注意」が必要なケースは、誘導員の確保・時間帯調整・市街地の動線設計を前提に組み立てます。たとえば、交通量が多い時間帯は待避が取れず成立しないが、時間帯調整で成立するなど、条件で可否が分かれることがあります。

結論:ワイドとロングは「幅」と「長さ」で効く場所が違う

混同しやすいポイントは、ワイドとロングが解決する課題が違う点です。ワイドは横方向の余裕、ロングは縦方向の余裕に効きますが、現場では「入口」「曲がり角」「停車位置」でそれぞれ違う制約が出ます。

- 🧩 ワイド:主に「幅」で効く(積載効率↑、進入成立↓の可能性)(誘導と寄せが難しくなる場合)

- 🧩 ロング:主に「長さ」で効く(積載長↑、回転・切り返し条件が変わる)(停車位置の自由度が下がる場合)

どちらを優先すべきかは、ボトルネックが幅か長さかを先に確定して決めます。判断が難しいときは、現場写真に「最狭部」「曲がり角」「停車位置」をラベル付けして、どこが制約になっているかを先に言語化すると整理しやすいです。

選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)

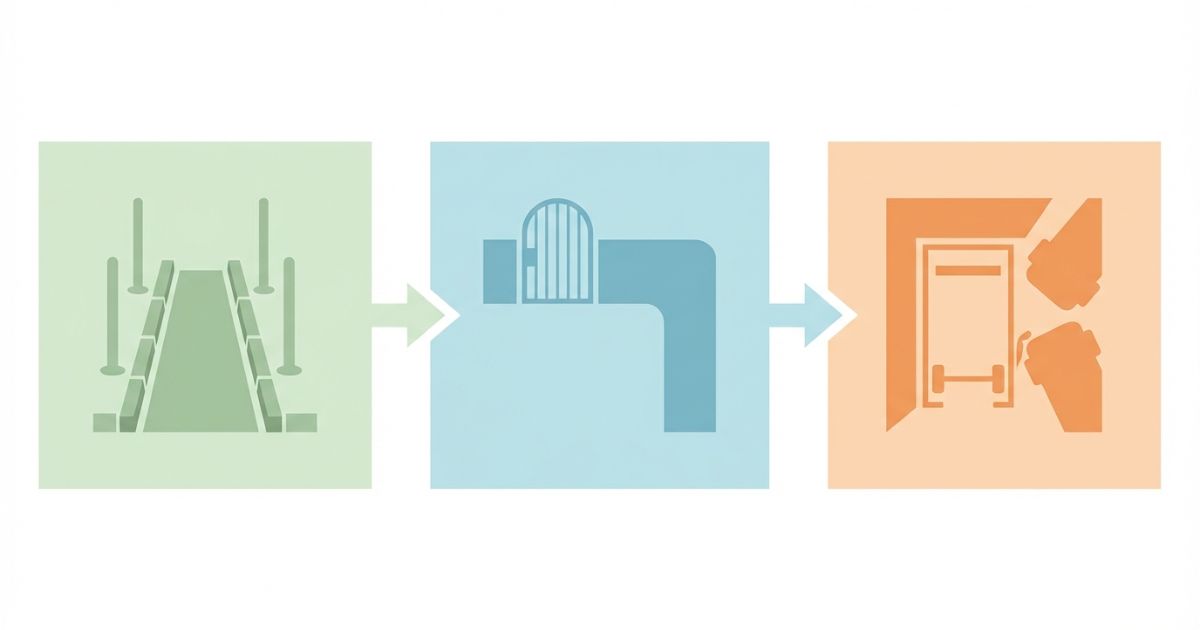

結論:現場成立は「幅に効く順」で潰すと早い

現場チェックは、幅に効く順で確認すると取りこぼしが減ります。最狭部だけでなく、曲がり角と門型もセットで見ます。さらに、現場は「静止した寸法」だけでなく、通行人・路上駐車・工事柵などの変動要因があるため、当日の時間帯や交通状況も前提として持つと判断が安定します。

- ✅ 進入路:最狭部(電柱・縁石・路駐・工事柵)、すれ違い可否、待避ポイント(待避できる場所を事前に決める)

- ✅ 交差点・曲がり角:内輪差・外輪差が出る場所、膨らみスペース(膨らめないときの代替ルートも検討)

- ✅ 門・ゲート:有効幅、開口位置、通過角度(直進できるか)(斜め通過で必要幅が増える点に注意)

- ✅ 敷地内:停車位置、寄せ、退出動線、誘導員の立ち位置(作業導線と干渉しない位置)

- ✅ 荷姿:張り出し、固定具、あおり、養生材で実効幅が増える点(積付け後の外形を確認)

「できる/できない」の境界は、寸法がギリギリのときほど、誘導や動線設計の有無で変わります。たとえば、誘導員を配置して安全に寄せられるなら成立するが、誘導なしではリスクが高く成立しない、といった条件分岐を前提に判断します。

| 比較軸 | 標準 | ワイド | ロング |

|---|---|---|---|

| 車幅/荷台幅(積載効率) | 標準 | 荷台幅が効きやすい(配置の自由度が上がる) | 幅は標準寄りが多い(長さで効く) |

| 進入成立(狭路・門型) | 成立しやすい | 条件次第で不利(運用幅・通過角度の影響) | 長さ起因の条件が増える(回転半径・停車位置) |

| 敷地内取り回し(寄せ・切り返し) | 標準 | 寄せ・誘導が難しくなる場合(作業スペースに影響) | 切り返し条件が変わる(長さで動線が縛られる) |

| 積載計画(パレット列・幅物) | 標準 | 幅物に強い(固定・養生の余裕が残る) | 長尺に強い(積載長の余裕が出る) |

| 手配リスク(現場不一致・当日中断) | 低め | 幅条件の照合が必須(入口・門型・曲がり角) | 長さ条件の照合が必須(停車位置・回転条件) |

結論:失敗例は「運用幅の見落とし」と「曲がり角の逃げ不足」で起きる

失敗はパターン化できます。事前に「何を条件として固定するか」を決めると再発が止まります。初心者がやりがちなのは、最狭部だけ測って安心し、角度が付く場所(曲がり角・ゲート)の必要幅を見ないまま進めてしまうことです。

- ⚠️ 失敗例1:幅は足りると思ったが、ミラー・荷姿張り出しで成立しなかった

→ 回避:✅ 運用幅(ミラー/張り出し)まで含めてボトルネック寸法に落とす(積付け後の外形で再確認) - ⚠️ 失敗例2:門型は通るが、曲がり角で膨らめず進入不可

→ 回避:✅ 最狭部だけでなく「曲がり角の逃げ」を確認し、写真/簡易図で事前すり合わせ(膨らみスペースの有無を明確化) - ✅ 失敗例3:ワイド前提で積付け計画を組んだが標準が来た

→ 回避:✅ 「ワイド指定」ではなく「寸法条件(車幅/荷台幅)」で見積・発注時に固定する(仕様表の一致確認を前提にする)

失敗の共通点は、条件を“呼び方”で固定してしまう点です。実務では、車両区分よりも「車幅」「荷台幅」「運用幅」「荷姿外形」を条件として固定すると、当日のズレが減ります。

結論:迷ったときは「成立率」を上げる代替案に切り替える

ボトルネックが確定できない場合は、当日中断を避ける方向に倒します。ここでの「成立率」は、単に通れる可能性ではなく、安全に通過できる確率として考えるのがポイントです。

- 🧭 標準に落として台数分割(進入成立を優先)(台数増でも中断リスクを下げる)

- 🧭 時間帯・動線・誘導を前提に運用設計(市街地で有効)(交通量の少ない時間帯で成立させる)

- 🧭 現場写真・簡易図面で手配先と事前すり合わせ(曖昧さを潰す)(入口・曲がり角・停車位置を共有)

「可能だが注意が必要」なケースでは、誘導員の配置や通行止めの要否など、運用条件で成立が変わります。道路状況に関わる調整は、現場責任者や関係者と段取りを揃え、必要に応じて公的なルールや手続きの確認を行います。

幅と長さの判断が混ざって現場条件の整理が止まりやすい場合は、【2トントラックのワイドロング】寸法の目安とメリット・注意点の整理順を参考にすると、ボトルネックの切り分けがしやすくなります。特に、最初に「幅」「長さ」「高さ」のどれが制約かを切り分けてから、ルート・入口・敷地内の順に確認すると、確認漏れが減ります。

費用感・レンタル/購入/外注の考え方(条件提示)

結論:費用は「車両区分+条件」で上下するため、同条件で比較する

費用は地域・期間・繁忙・装備・待機・夜間休日で上下します。ワイドは条件次第で手配難度が変わるため、見積条件の固定が重要です。比較するときは、車両区分だけでなく、寸法条件(車幅/荷台幅)と運用条件(待機・時間帯・誘導)を揃えると、見積のばらつきが減ります。

- ✅ 条件固定:車幅/荷台幅など寸法条件を揃える(ワイドの定義を呼び方で済ませない)

- ✅ 運用条件:待機・延長・時間帯の前提を揃える(交通量で所要時間が変わる)

- ✅ 現場条件:誘導が必要になる可能性を織り込む(必要人員や交通整理の前提)

結論:費用が増えやすい条件は「時間が伸びる条件」

費用が増えやすい条件は、作業や搬入に時間がかかる条件です。断定せず、増える可能性として扱います。狭路や門型の誘導が必要になると、停車回数が増えたり、切り返しが増えたりして、結果として所要時間が伸びやすくなります。

- ✅ 進入難度が高い=誘導・時間が増える可能性(安全確認の停止時間を含む)

- ✅ 待機・切り返し増・時間帯調整の発生(周辺交通の影響)

- ✅ 追加人員や交通整理が必要になるケース(道路状況次第で増える)

同じ「ワイド」でも、現場条件が厳しいほど運用時間が増えるため、費用の比較は「同条件」で行うのが安全です。

結論:単発は「成立優先」、継続は「条件を揃えて比較」が近道

- ✅ 単発:成立優先で、寸法条件の固定とボトルネック潰しを優先(中断コストを避ける)

- ✅ 継続:条件を揃えて比較し、運用コストと成立率を同じ土俵で見る(毎回の調整を減らす)

継続案件では、ルート・入口・停車位置を固定しやすくなるため、最初に条件を揃えておくと、以後の手配が安定します。

安全・法規・資格の注意(確認手順で安全に)

結論:寸法だけで安全は決まらないため、誘導と動線設計が必要

寸法が成立しても、安全が成立するとは限りません。誘導・動線・停車位置の設計が必要です。当日調整前提はリスクが高いため、事前に条件を揃えます。特に市街地や狭路では、歩行者・自転車・対向車が絡むため、安全確認の停止や誘導の手順が成立条件に含まれます。

- ✅ 誘導:立ち位置と合図のルールを決める(通過角度・寄せの基準を共有)

- ✅ 動線:進入→停車→退出を一本の流れで確認する(途中で詰まる場所を特定)

- ✅ 停車位置:寄せと作業スペースを両立できる場所を決める(周辺交通と干渉しない)

「通れる」だけでなく「安全に通過できる」かを前提にすると、無理な手配が減ります。必要に応じて、現場責任者や関係者と危険箇所を共有し、作業手順を整えます。

結論:確認軸を分けると、違反と事故のリスクが下がる

確認は軸を分けると漏れが減ります。幅が足りても重量で破綻するケースがあるため、別軸として扱います。ここでのポイントは、寸法の成立と積載の成立は別のチェックであり、どちらか一方だけがOKでも全体は成立しない点です。

- 🧩 ① 寸法の成立:進入・停車・動線が成立するか(運用幅・通過角度を含む)

- 🧩 ② 積載の成立:重量・荷姿・固定が成立するか(過積載回避は別軸)(荷姿外形の確認を含む)

- 🧩 ③ 運用条件:時間帯・誘導・待機が成立するか(周辺交通や人員配置)

確認先は、手配先の仕様表と、道路・交通ルールに関する公的情報などを使い、断定ではなく確認手順として進めます。必要免許・資格は状況(車両区分・積載・運用形態)で変わることがあるため、関係するルールや手順は一般表現で確認します。

結論:やってはいけない判断を避けるだけで失敗が減る

- ⚠️ 数値不明のまま「たぶん入る」で手配する(運用幅・荷姿外形の見落とし)

- ⚠️ 現場条件を見ずにワイドを決め打ちする(入口・曲がり角・敷地内動線の確認不足)

- ⚠️ 安全確認を省略して当日現場で調整する前提にする(誘導・動線設計が崩れる)

「やってはいけない判断」を避けるには、最初にボトルネックを1つ決め、そこを寸法条件として固定するのが有効です。条件が曖昧なまま進めるほど、当日調整が増え、事故や違反のリスクも上がります。

FAQ(よくある質問)

Q:4tワイドの車幅・荷台幅は固定ですか?

A:固定ではなく仕様で変動します。手配先の寸法情報で照合するのが前提です。ミラー形状や架装の違いで運用幅が変わることがあるため、呼び方だけで判断しないのが安全です。

✅ 次に確認すべきポイント:ミラーを含む運用幅と、荷姿の張り出しを含めた外形を、手配先の仕様表と照合する。

Q:狭い現場や市街地でも使えますか?

A:条件次第で可能ですが、最狭部と曲がり角の逃げがボトルネックになりやすいです。入口が通れても敷地内で寄せられない場合があるため、動線まで含めて成立を見ます。

✅ 次に確認すべきポイント:待避可否と、誘導配置(立ち位置)に加え、曲がり角で膨らむスペースが取れるかを写真で確認する。

Q:ワイドとロングはどちらを選ぶべきですか?

A:ボトルネックが幅ならワイドは不利になり得ます。長尺ならロングが効きます。判断は「積載効率」ではなく、まず現場成立(入口・曲がり角・停車位置)の制約から逆算します。

✅ 次に確認すべきポイント:現場の制約が幅か長さかを、入口・曲がり角・停車位置の3点で切り分けてメモ化する。

Q:パレット積みでの注意点はありますか?

A:荷台幅は有利でも、荷姿・固定・張り出しで実効幅が増えます。積付け後に外形が増えると、進入路の余裕が一気に消えることがあるため、荷姿外形で再確認します。

✅ 次に確認すべきポイント:積付け後の外形(張り出し・固定具・養生)を想定し、ルート最狭部と門型の余裕を同じ条件で照合する。

Q:手配車両違いを防ぐにはどうすればいいですか?

A:「ワイド指定」ではなく「寸法条件(車幅/荷台幅)」で見積・発注時に揃えるのが有効です。呼び方は曖昧になりやすいので、仕様表の一致確認を前提にします。

✅ 次に確認すべきポイント:発注時に車幅・荷台幅・運用幅(ミラー含む)を条件として明記し、手配先の寸法表で一致確認する。

まとめ+CTA(次に取る行動)

結論:ワイドは積載に有利だが、成立条件を変えるのは「幅」

要点は3つです。

- ✅ ワイドは積載に有利だが、車幅が成立条件を変える

- ✅ 迷いは「車幅・荷台幅の差分」を現場条件に照合して止める

- ✅ 迷ったらボトルネック1か所を寸法条件に落とし、手配条件を固定する

🧭 次の行動:発注前に「最狭部の幅」「曲がり角の逃げ」「門型の有効幅」「敷地内の寄せ・停車位置」をメモし、手配先の寸法情報(車幅/荷台幅)と照合して手配条件を確定します。寸法の成立と、荷姿外形・運用条件(誘導・時間帯)の成立を分けて整理すると、当日の中断リスクが下がります。

コメント