3トントラックを手配する直前は、「高さの数字は見てもサイズ感が掴めない」「高架下や立体駐車場で止まったら段取りが崩れる」「屋内入口に入らないと作業が止まる」が同時に起きやすいです。高さを見落とすと、当日に進入できない・引き返す・別車両に切り替えるが発生し、時間と費用が増えやすくなります。

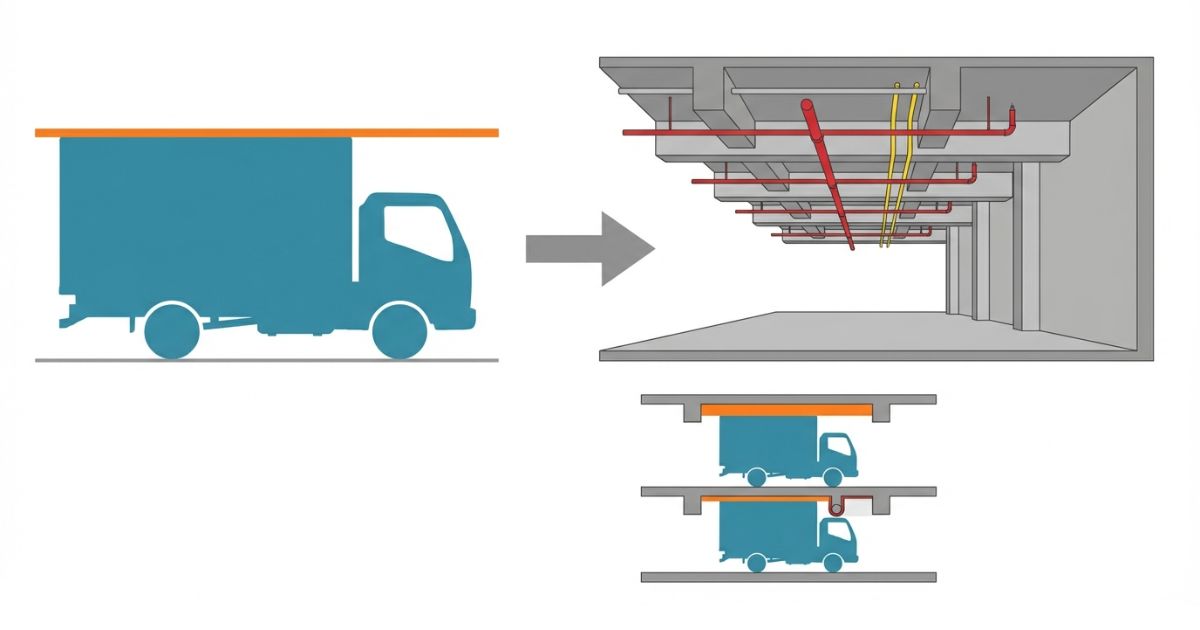

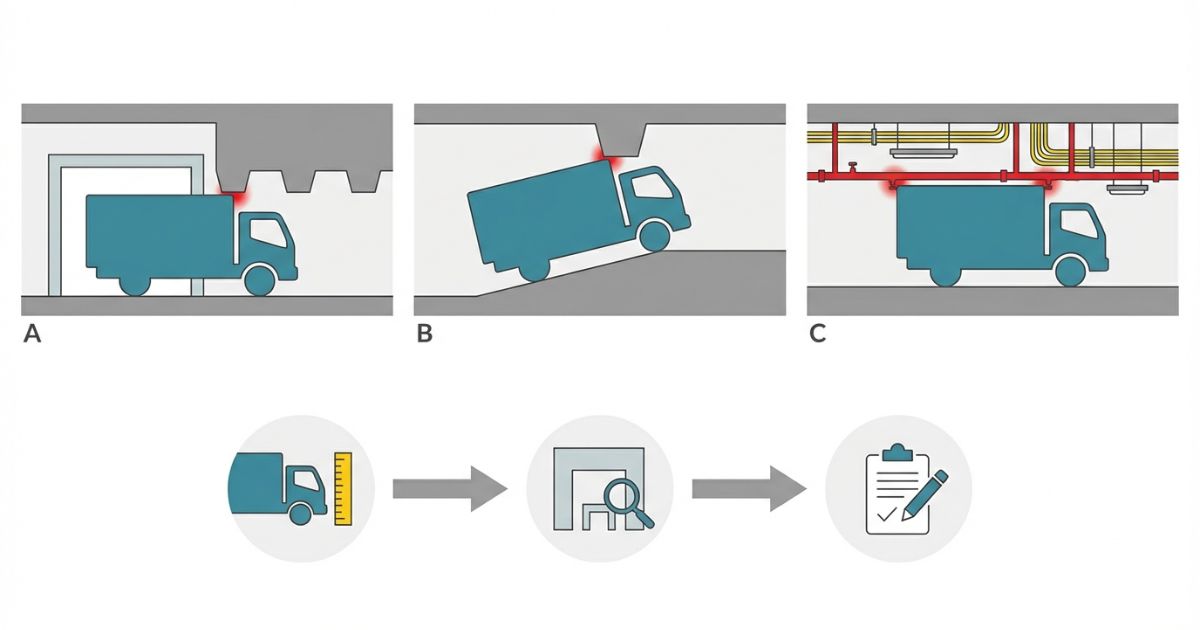

このとき迷いが増える理由は、「高さ=入口の表示値」と思い込みやすい一方で、実務では入口を抜けた後に条件が厳しくなる場面が多いからです。たとえば入口のバーやゲートは通れたのに、スロープ頂部・梁・天井配管・照明器具で余裕が削られ、結果として場内の最小部で止まりやすくなります。さらに、路面の段差や勾配で車体姿勢が変わると、同じ全高でも“当たりやすさ”が変動します。

結論は、3トントラックは高さ制限のある場所で引っかかりやすい。ということです。高さは寸法の暗記で終わらせず、引っかかりやすいケースを先に把握し、仕様確認→現地確認→手配条件の明記の順に判断すると、当日の立ち往生を避けやすくなります。立体駐車場や高架下の判断をもう一段具体化して確認したい場合は、3トントラックの高さ制限で立体駐車場・高架を確認するポイントを先に押さえると、入口と最小部の見落としを減らしやすくなります。

この記事で判断できること

- ✅ 3トントラックの高さを把握し、どこで引っかかりやすいかが分かる

- ✅ 箱車・ウイング・ゲート付きなど架装で高さが変わる前提で確認できる

- ✅ 高さ制限がある場所で「通れる/通れない」を事前に判断し、条件を明記して手配できる

著者情報

ユニック車ガイド編集部(現場手配・車両選定担当)。断定よりも条件整理と確認手順を優先し、進入不可・立ち往生・接触リスクを避けるための実務判断に寄せて解説します。

監修条件(必要時)

施設規約・道路規制・安全運用の解釈が絡む場合は、現地標識・施設管理者の案内が優先です。判断に迷う場合は管理者へ確認してください。

まず困るのは「高さ」より“有効高さ”が足りない場面

結論は、高さトラブルは「全高が高い」よりも、現地で使える高さ(有効高さ)が足りない場面で起きやすい。ということです。

理由は、立体駐車場・高架下・屋内搬入口では、表示の制限値だけでなく、梁・配管・照明・看板・スプリンクラーなどで通れる高さが削られやすいからです。

この「有効高さ」は、入口の表示値と一致しないことが珍しくありません。入口は“最大の見せ場”として確保されていても、場内の梁が連続していたり、設備の張り出しがあったりすると、実際に車両が通過できる高さが途中で下がります。さらに、地下搬入口やスロープでは、勾配の切り替わり部(上り坂から水平に戻る頂部など)で車体が前後に傾き、上物が当たりやすくなることがあります。高さ制限がギリギリのときほど、「表示値」ではなく「最小部」を起点に考えるほうが現場で再現性が上がります。

補足として、「入口は通れたが内部の梁で止まる」「シャッターは通れたが天井配管で当たる」など、入口だけで判断すると詰みやすい傾向があります。特に屋内は、照明や消火設備が“点”ではなく“線”で連続しているケースがあり、目視で高さを読み違えやすいのも落とし穴です。

よくある“詰みポイント”

- ✅ 高架下の最小部(路面の段差で実質の余裕が減ることがある)

- ✅ 立体駐車場の場内梁・スロープ頂部(入口より低い箇所が出やすい)

- ✅ 屋内搬入口の内部梁・配管・照明(入口通過後に詰む)

- ✅ 地下搬入口の勾配・曲がり角(高さと動線が同時に厳しくなる)

- ✅ 当日だけ増える仮設物(足場・ゲート・養生)

結論|3トントラックの高さ判断は「車両の全高 × 進入先の高さ制限」で決める

結論は、進入先の高さ制限に対して3トントラックの全高が許容範囲かで判断する。ということです。

理由は、3トントラックは同じ「3t」でも、箱車・ウイング・ゲート付きなどの架装で全高が変わる可能性があり、車両側条件と現地側条件を同じ尺度で照合しないと判断がブレるからです。

ここでの注意点は、「3t=同じ車格だから高さも同じ」とは限らないことです。実務では、同じ積載クラスでも荷室形状や装備構成が変わると、全高が変化します。さらに、車両側の“全高”は車検証・諸元表・レンタルの仕様票で確認できる一方で、現地側の“高さ制限”は標識・施設ルール・図面・管理者案内など複数の情報源に分散しています。どちらか片方が曖昧なままだと、当日現地判断になりやすく、結果として段取りが崩れます。

補足として、高さ制限は「道路標識・施設ルール」が優先です。数値が不明な場合は、現地で最小部を確認し、必要なら実測して手配条件に反映します。このとき「入口の高さ」だけでなく「場内最小部」「勾配頂部」「曲がり角付近の設備張り出し」など、ボトルネックになりやすい場所をセットで確認すると、見落としが減ります。

判断軸(Decision Axis)

- ✅ 主判断軸:進入先の高さ制限に対して3トントラックの全高が許容範囲か

- 🔍 副判断軸:車両仕様・架装による高さの違い

- 🔍 副判断軸:他サイズ(2t・4t)への変更可否

- 🔍 副判断軸:代替の搬入方法が取れるか(停車位置変更・小運搬・時間帯調整など)

最短チェック(30秒)

- ✅ ① 車両の全高(仕様表)を確認する

- ✅ ② 進入先の高さ制限(標識・図面・管理者案内)を確認する

- ✅ ③ 不明なら最小部を確認し、条件を見積・手配書に明記する

3トントラックの「高さ」=ここを確認すれば判断できる(仕様の見方)

結論は、3トントラックの高さは「全高」を起点に、架装条件まで揃えて確認すれば判断できる。ということです。

理由は、同じ車格でも箱車・ウイング・ゲート付きなどの上物条件で全高が変わることがあり、全高だけを一般論で覚えると手配時に取り違えやすいからです。

仕様確認では、まず「全高」の数値を押さえたうえで、「その全高がどの構成で成立しているか」を合わせて確認します。箱車やウイングは荷室形状や屋根構造の違いで高さが変わることがあり、ゲート付きは装置の取り付け位置や構成で影響が出る場合があります。さらに、ルーフ上に装備がある車両や、上物の形状が特殊な車両は、一般的な“箱”のイメージより当たりやすい点があるため、余裕が小さいときは事前に情報を揃えておくほど安全です。

補足として、表示される高さ制限に対して余裕が小さい場合は、仕様表の数値だけでなく、実車確認や管理者確認を前提にした条件明記が安全です。数値の断定で押し切るよりも、「余裕が小さいため最小部確認を前提にする」「架装条件を固定する」といった書き方のほうが、現場の判断ブレを減らしやすくなります。

仕様表で見る順番(迷いを減らす並び)

- ✅ 全高(車両の基本)

- ✅ 架装条件(箱車・ウイング・平ボディ・ゲート有無)

- ✅ 付帯装備(ルーフ上装備など)

- ✅ 制限が厳しい場合は実車確認・現地最小部の確認

📌 数値が不明なまま手配すると当日判断になりやすいため、仕様確認→現地確認→条件明記の順で迷いを減らします。

高さ制限に引っかかりやすいケース(場所別)

結論は、3トントラックが引っかかりやすいのは「入口より低い最小部」がある場所です。ということです。

理由は、立体駐車場・屋内搬入口・地下搬入口では、入口高よりも場内梁・配管・勾配頂部などの最小部がボトルネックになりやすいからです。

場所別の注意は、「入口の見た目で安心してしまう」ことです。入口のバーやシャッターは通れたとしても、内部に進むほど設備が増え、最小部が分散しやすくなります。さらに、地下搬入口のように勾配が絡む場所は、動線の中で車体姿勢が変化し、結果として“通過できる高さ”が一定ではなくなります。こうした場所では「最小部がどこか」を先に特定し、必要なら実測して判断材料にするほうが安全です。

補足として、高架下は標識表示がある場合でも、最小部の位置や路面状況で余裕が変わることがあります。現地標識の確認を前提に、余裕が小さい場合は無理に進入しない判断が重要です。現場では「たぶん通れる」を積み上げるよりも、「危ない要因が残るので通らない」を選べる状態を作るほうが、再手配や接触リスクを避けやすくなります。

場所別:詰みポイントと確認する場所

立体駐車場

- ✅ 詰みポイント:入口ゲートより、場内梁・スロープ頂部の最小高さが低い

- ✅ 確認:入口表示+場内の最小部(梁・配管)

高架下

- ✅ 詰みポイント:最小部の位置が分かりにくい、路面状況で余裕が減る場合がある

- ✅ 確認:現地標識+最小部の目視、必要なら実測

屋内搬入口・倉庫

- ✅ 詰みポイント:シャッター高は足りても、内部の梁・配管・照明で詰む

- ✅ 確認:入口高+内部最小部(梁・配管)

地下搬入口

- ✅ 詰みポイント:高さに加え勾配・曲がり角が絡み、動線が厳しくなる

- ✅ 確認:入口高+勾配頂部+曲がり角付近の最小部

仮設物(当日だけ)

- ✅ 詰みポイント:足場・ゲート・養生で当日だけ制限が増える

- ✅ 確認:現場担当へ当日設置物の有無、搬入ルール

選び方・比較・実践|失敗しないためのチェックリストと比較表

結論は、現地条件と車両条件をチェックリストで揃え、見積・手配書に条件を明記すると失敗が減る。ということです。

理由は、入口だけの確認や架装条件の見落としが、当日判断を増やし、進入不可や立ち往生につながりやすいからです。

実務で多い失敗は、「現地は入口だけ確認」「車両は3tだから大丈夫」という二重の思い込みです。入口だけで判断すると、内部最小部の見落としが起きやすくなります。車両側も、箱・ウイング・ゲートなどの条件が曖昧だと、当日に別仕様が来て高さが変わる可能性があります。これを避けるには、確認項目を“現地側”と“車両側”に分けて揃え、手配書・見積メモにそのまま転記できる形で残すのが効果的です。

補足として、数値で優劣を断定するより、「確認項目」「書くべき条件」を揃えるほうが、現場の再現性が高くなります。余裕が小さい場合は、数値の差を議論するよりも「架装条件固定」「最小部確認」「誘導の要否」など、実行手順に落とし込むほうが失敗を減らしやすいです。

チェックリスト(このまま手配メモに転記)

- ✅ 現地で確認:制限表示/入口最小高さ/場内最小高さ(梁・配管等)/勾配頂部/搬入口ルール

- ✅ 車両側で確認:全高/架装条件(箱・ウイング・ゲート)/付帯装備/制限ギリギリなら実車確認

- ✅ 手配時に明記:全高条件/架装条件/進入先の制限値/不確定なら下見・実測の必要

| 比較観点 | 3t(標準想定) | 3t(架装で背が高くなりやすい想定) | 2t/4tへ変更(考え方) |

|---|---|---|---|

| 進入しやすさ | 現地制限に余裕があれば進めやすい | 制限ギリギリだと現地確認が必須になりやすい | 高さだけでなく運搬量・段取りも含めて再設計する |

| 高さのリスク | 入口+内部最小部を確認すれば判断しやすい | 架装条件の見落としがリスクになりやすい | 車格変更で解決する場合もあるが、条件確認は継続する |

| 代替案の取りやすさ | 停車位置変更・小運搬の検討が現実的 | 現地ルール次第で誘導・時間帯調整が必要になる | 2tへ小回り、4tへ運搬効率など目的に合わせる |

| 手配条件の書き方 | 全高と進入先制限値を併記する | 架装(箱/ウイング/ゲート)を条件に固定する | 車格変更の理由(高さ/段取り)もメモして共有する |

失敗例 → 回避策(現場で詰まないための定番)

- ⚠️ 入口は通れたが内部の梁で詰んだ → ✅ 回避:入口+内部最小高さを確認する

- ⚠️ 仕様表は見たが架装条件を見落とした → ✅ 回避:箱/ウイング/ゲート有無を見積条件に固定する

- ⚠️ 制限表示が曖昧で当日現地判断になった → ✅ 回避:管理者確認・時間帯制限・代替搬入を事前に共有する

費用感|高さ条件でコストが動くポイント(レンタル/手配の考え方)

結論は、高さ条件の見落としは、待機・切替・人手追加などで費用が増える要因になりやすい。ということです。

理由は、進入できない場合に車格変更や搬入方法の変更が必要になり、時間と手間が増える傾向があるからです。

費用の増え方は、単純な車両変更だけではありません。たとえば現地で止まると、誘導や確認での停滞が発生し、待機や再段取りが増えやすくなります。さらに、搬入ルールの制約で時間帯調整が必要になると、作業時間が伸びたり、人手の手当てが増えたりする場合があります。高さ条件は“寸法の問題”に見えて、実務では“段取りの問題”としてコストに跳ね返りやすい点が注意です。

補足として、費用は契約形態や現場条件で変わります。見積時に「制限値」「架装条件」「搬入口ルール」を揃えて伝えると、条件違いによる追加を減らしやすくなります。特に、架装条件や全高条件が曖昧なままだと、当日に別仕様が来て再調整が必要になるため、事前の条件固定が有効です。

コストが動きやすい典型パターン

- ✅ 車格変更(3t→2t、または別車両へ切替)

- ✅ 待機・時間増(誘導・確認で停滞、やり直し)

- ✅ 人手・誘導の追加(安全確保のための体制強化)

- ✅ 停車位置変更→小運搬(台車・人力搬入など)

見積・手配時に伝えるべき情報

- ✅ 進入先の高さ制限値(入口+内部最小部が分かる範囲で)

- ✅ 搬入口ルール(管理者案内、時間帯、誘導の要否)

- ✅ 車両条件(全高・架装種別・ゲート有無)

- ✅ 不確定要素(下見・実測が必要か)

安全・法規・資格の注意(確認手順を明記)

結論は、現地標識・施設ルールを最優先にし、無理な進入を避けることが安全です。ということです。

理由は、高さ制限は道路や施設側の安全運用として設定されており、余裕が小さい状態で進入すると接触リスクが高くなるからです。

補足として、数値が不明な場合は道路管理者や施設管理者へ確認する判断が現実的です。高さそのものよりも運用条件で要件が変わる場合があるため、断定ではなく確認を前提に進めます。立体駐車場や高架下の通行可否を判断する手順を整理してから確認したい場合は、3トントラックの高さ制限で立体駐車場・高架の注意点を整理すると、標識・施設ルールの優先順位と確認の抜けを減らしやすくなります。

また、安全面では「ギリギリだから慎重に進む」よりも、「余裕が小さいなら進入しない/代替を取る」という判断が結果的にリスクを下げやすいです。特に屋内搬入口や地下動線は、一度入ると切り返しや退避が難しくなる場合があるため、入口前で条件が揃っていない状態で進めるのは避けたほうが安全です。法規や施設ルールが絡む場面は、最終的には現地の案内・標識・管理者の指示が優先されるため、事前に確認した内容を手配条件に残し、当日判断を減らす運用が有効です。

確認順(迷ったときの手順)

- ✅ 現地標識・施設案内の制限値を確認する

- ✅ 入口だけでなく内部の最小部(梁・配管・照明)も確認する

- ✅ 車両の全高(架装込み)を仕様表で確認し、同じ尺度で照合する

- ✅ 不明点が残る場合は管理者へ確認し、条件を明記して手配する

現場安全の注意

- ⚠️ 余裕が小さい場合は無理に進入しない

- ✅ 誘導が必要な場合は体制を整え、停止判断を優先する

- ✅ 接触リスクが高い場合は車両条件や搬入方法を見直す

FAQ(簡潔回答+次に確認すべきポイントを1文)

3トントラックは立体駐車場に入れる?

条件次第です。高さ制限があるため、入口を通れても場内梁で詰む場合があります。次に確認:入口表示だけで判断せず、場内の最小高さ(梁・配管)とスロープ頂部の高さも確認します。

高架下は表示の高さなら必ず通れる?

表示確認が前提で、余裕が小さい場合は注意が必要です。最小部の位置や路面状況で余裕が変わる場合があります。次に確認:現地標識を確認し、最小部の位置を目視で特定してから、段差や勾配で余裕が減らないかも確認します。

箱車・ウイングで高さは変わる?

変わることがあります。架装で全高が変わるため、一般論の高さで判断すると取り違えやすくなります。次に確認:見積条件に架装種別(箱/ウイング等)と全高条件を固定して記載します。

ゲート付きは注意が必要?

装置構成で影響が出る場合があります。制限ギリギリでは小さな差でも詰みやすくなります。次に確認:車両情報で全高に加えて装置構成を確認し、余裕が小さい場合は実車確認や管理者確認を前提に条件を明記します。

当日NGだった時の代替は?

停車位置変更・小運搬・車格変更・時間帯調整などがあります。現地ルール次第で実行可否が変わります。次に確認:施設管理者と搬入ルールを共有し、代替案の可否と停止位置の候補を事前に整理します。

まとめ+CTA(次に取る行動を明示)

要点(3つ)

- ✅ 高さは全高の数字だけでなく、現地の有効高さ(入口+内部最小部)がボトルネックになる

- ✅ 箱車・ウイング・ゲート付きなど架装で条件が変わる前提で確認する

- ✅ 仕様確認→現地確認→条件明記の順で、当日トラブルを減らせる

🧭 次に取る行動(CTA)

進入先の高さ制限(入口+内部最小部)を確認し、車両の全高(架装込み)と照合したうえで、見積・手配書に条件を明記します。余裕が小さい場合は、入口通過後に詰む可能性が残るため、場内の最小部や勾配頂部まで含めて確認し、無理に進入しない判断も選べる状態を作ります。

コメント