性能表を見ても「最大何t?」だけを探してしまい、作業半径・姿勢・アウトリガー条件の確認が抜けて当日NGになる不安は起きやすいです。特に小規模現場ほど「とりあえず3tで足りるだろう」と早く決めたくなりますが、実際は荷の重量そのものよりも、吊る位置(作業半径)・障害物回避の姿勢・設置条件の一致で可否が分かれます。手配後に「能力不足で吊れない」「設置条件が合わない」「安全側で判断できず段取りが止まる」が重なると、再手配・作業停止・安全トラブルにつながります。

結論は、性能表は『条件を満たした場合に吊れるか』を判断するために読むということです。性能表の項目の意味と読む順番を押さえ、現場条件に当て込むことで、安全側で「成立/不成立」を切れます。さらに、性能表は「OKなら安心」で終わらず、境界付近の条件では一次情報(車両票・仕様書など)で前提一致を確定してから手配条件を固定するほど、当日のブレが減ります。

想定作業に対して3tユニックで吊れる重さの考え方も整理してから判断したい場合は、3tユニックで吊れる重さで「荷重の見積もり」と「余裕の取り方」を確認すると、性能表の読み間違いを減らせます。荷姿(長尺物・偏重心)や吊り具の条件で“体感以上に厳しくなる”ことがあるため、最初に荷重の扱いを固めておくのが安全です。

この記事で判断できること

- ✅ 性能表に載る主要項目と、見落とすと危険な前提条件

- ✅ 想定作業(荷重・半径・姿勢)に対して「成立/不成立」を切る手順

- ✅ 2t/4tを検討すべき境界(単純比較ではなく判断軸で)

著者:ユニック車ガイド編集部

現場手配・車両選定の実務目線で、判断に必要な条件を明示しながら整理します。性能表は読み方を間違えると「吊れると思ったのに吊れない」を招きやすいので、数値の意味より先に“条件の揃え方”を重視します。

監修条件(YMYL配慮)

- ⚠️ 性能表の数値だけで作業可否を断定しない

- ✅ 最終判断は車両票・仕様書・車検証などの一次情報で確定する

- ✅ 余裕が小さい条件ほど安全側で判断し、現場条件(地盤・設置スペース・障害物)も含めて確認する

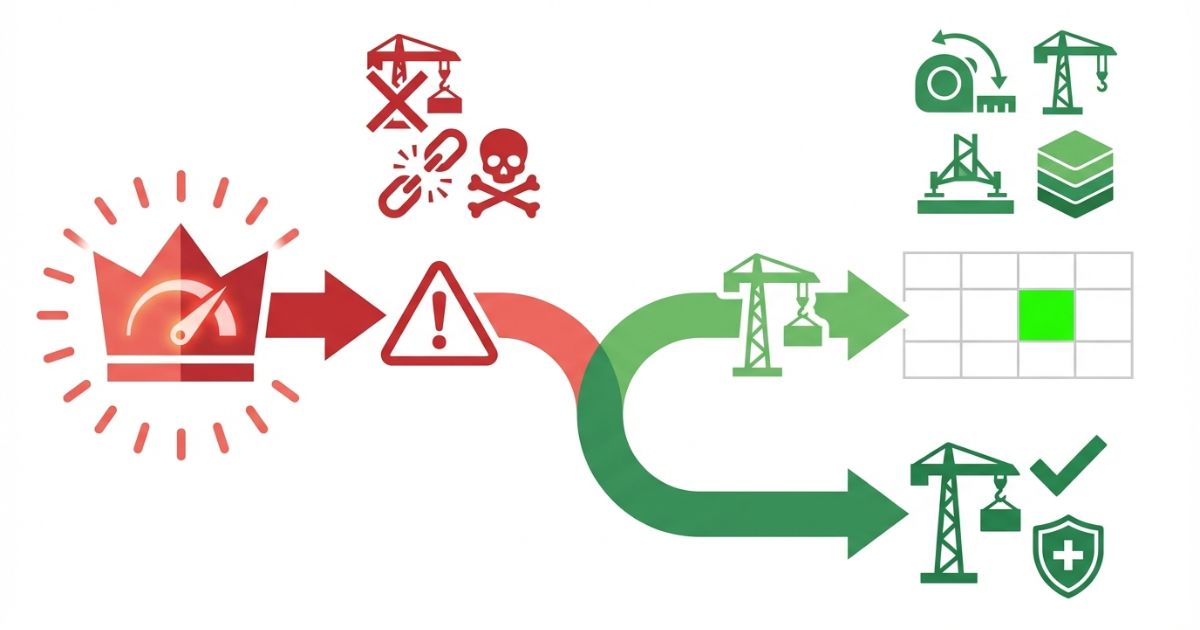

なぜ「性能表の読み間違い」で失敗が起きるのか

結論:性能表は「最大吊り荷重を見て終わり」の資料ではなく、前提条件を揃えたうえで安全に吊れるかを判定するための条件付き判断表です。とくに「3t」という表現は車両区分や呼び方として便利ですが、現場で必要なのは“その条件のセルで成立するか”という一点です。

理由:吊り能力は作業半径やブーム姿勢、アウトリガー条件で大きく変わります。前提の取り違えがあると、同じ数字でも意味が変わり、判断が崩れます。たとえば、車両を寄せられず半径が大きくなる、障害物を避けるために姿勢が制約される、アウトリガーが十分に張り出せない、といった「現場事情」で性能表の前提から外れると、机上のOKが当日NGになりやすいです。

補足:性能表の誤読が起きる場面は「短時間で結論を出したい」「専門用語が多くて流れが見えない」が重なりやすい段階です。さらに、設置スペースや地盤の確認が後回しになると、性能以前に“安全上成立しない”ケース(傾き・沈下・張り出し不足)が残ります。

よくある失敗パターン

- ⚠️ 最大値だけ見てOK判定 → 実際の作業半径では能力不足

- ⚠️ アウトリガー条件を見落とす → 性能表の前提と不一致

- ⚠️ 地盤・設置スペース未確認 → 性能以前に危険で成立しない

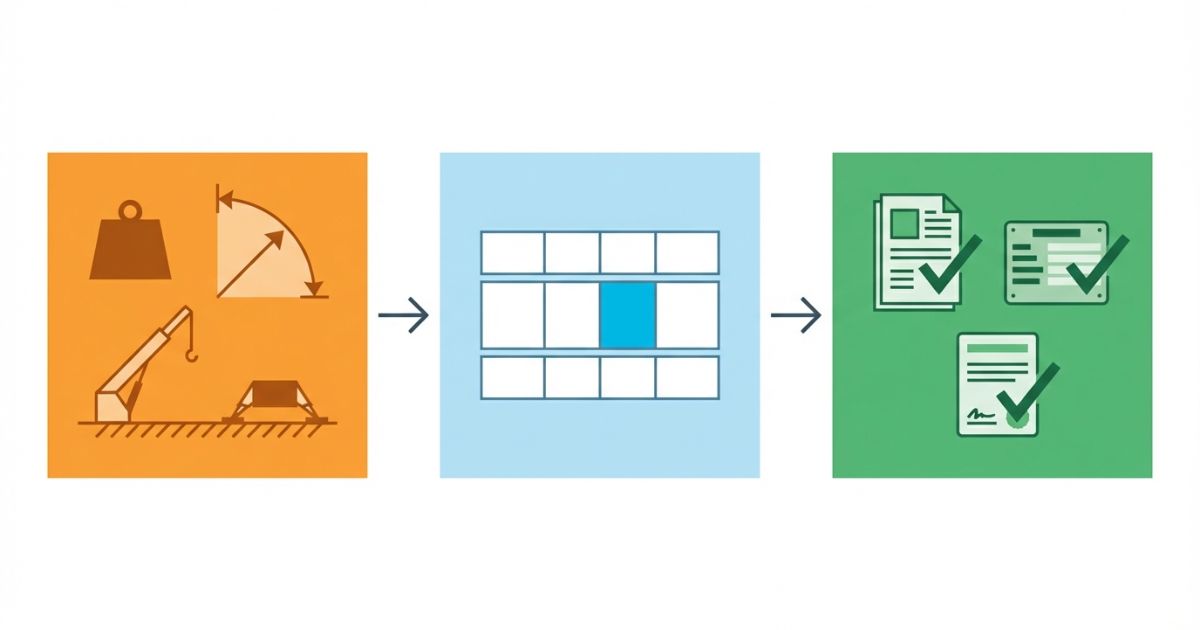

具体:性能表の読み方は「前提→半径→姿勢→アウトリガー条件→注意書き」の順に固定すると、判断ミスが減ります。最初に“前提条件の一致”を押さえるのは、同じ3tユニックでも架装・機種・表の前提が違うことがあり、セルの数値を単純に持ち運べないためです。逆にこの順番を守れば、必要な確認が自然に漏れにくくなります。

結論と判断軸(最短で迷いを減らす)

結論:3tユニックの性能表は、作業半径・ブーム姿勢・アウトリガー条件を前提に、その現場で安全に吊れるかを判断するための条件付き判断表です。最大値の数字を探すより、「現場条件を数値化して該当セルに当てる」ほうが、短時間で正しい結論に近づきます。

理由:「吊れる/吊れない」を分ける要因は、荷重そのものよりも、荷の位置(作業半径)と姿勢、設置条件の一致にあります。現場では“寄せられない”が最も頻出の落とし穴で、半径が想定より伸びるだけで許容が大きく変わり得ます。また、障害物や上空干渉で姿勢が制約されると、同じ半径でも想定外の条件になりやすいです。

補足:判断は性能表だけで完結しません。余裕が小さい条件ほど、車両票・仕様書・車検証などの一次情報で前提一致を確定してから手配条件を固定します。加えて、同じ案件でも「吊り具」「玉掛け方法」「荷の偏り」「風の影響」「誘導体制」など運用条件で難易度が上がるため、境界付近は“安全側で成立”できるかを基準にします。

判断軸(優先順位つき)

- ✅ Primary:想定作業半径・姿勢に対して、性能表上の吊り能力が安全側で成立するか

- ✅ Secondary:アウトリガー条件が性能表の前提と一致しているか

- ✅ Secondary:現場条件(設置スペース・地盤・障害物)が性能表の想定範囲内か

- ✅ Secondary:車両票・仕様書で数値を最終確認できているか

判断フロー(現場 → 性能表 → 確定)

- 想定作業を数値化する(荷重・作業半径・高さ/障害物・設置条件)

- 性能表で該当条件(半径×姿勢×前提条件)を特定する

- 余裕(安全側マージン)を見て成立/不成立を切る

- 余裕が小さい場合は車両票・仕様書で前提一致を確定し、手配条件を固定する

3tユニック性能表の「読む順番」(項目の意味と読み方)

結論:性能表は、前提条件を揃えたうえで「作業半径→姿勢→アウトリガー条件→注意書き」の順に読みます。読む順番を固定すると、最大値の数字に引っ張られずに“現場で成立する条件”へ一直線に到達できます。

理由:同じ「3tユニック」でも、架装仕様や前提条件が違うと性能表の数値は比較できません。前提不一致は判断ミスの最短ルートです。たとえば、アウトリガーの張り出し条件が性能表と違う、機種・架装が違う、表の注記(姿勢条件・半径の定義)が違う場合、セルの数字だけを同一視すると誤判定になります。

補足:性能表は「条件下の許容」を示します。最大値の数字だけを拾う読み方は避けます。加えて、作業半径の取り方(荷の中心・フック位置・旋回中心など)は表の注記で定義されていることが多く、現場の“ざっくり半径”とズレると判断が崩れます。

性能表でまず確認する前提(最重要)

- 🧩 対象機種・架装の前提:同じ3tでも一致しないと比較不可(レンタルでは同等車種になる場合もあるため、前提の確認が重要)

- 🧩 アウトリガー条件:張り出し・設置状態が性能表の前提と一致しているか(張り出し不足は能力低下につながりやすい)

- 🧩 表の性質:定格総荷重の一覧ではなく「条件下の許容」の判断表(注記・凡例まで含めて“表”と考える)

吊り能力・作業半径はどこを見ればいい?

- ✅ 先に「想定作業半径」を決めてから、該当する範囲の数値を追う(寄せ位置が決まらないと半径がブレるため、現場側の“置ける場所”から逆算する)

- ✅ 半径が増えるほど吊り能力は下がる方向性を前提に読む(境界付近は安全側の余裕を確保する)

- 📌 半径の定義は性能表の注記・凡例で確認し、現場の想定と揃える(「どこからどこまで」を一致させる)

姿勢(ブーム角度・伸縮)で何が変わる?

- ✅ 同じ半径でも、姿勢・伸縮条件が違うと許容が変わり得る(障害物回避で“角度が取れない”と難易度が上がる)

- ✅ 性能表の区分(姿勢・条件)を先に揃えてから数値を見る(セルの数字より先に“区分の一致”を確認する)

アウトリガー条件が違うと「同じ数字でも意味が変わる」

- ⚠️ 前提不一致の数値転用はしない(「似た表だからOK」は危険)

- ✅ 張り出し条件・設置状態が一致している性能表だけを判断に使う(一致しない場合は“同じ数値”として扱わない)

- 📌 条件が揃わない場合は、安全側で不成立寄りに判断し、一次情報で確認する(張り出し確保が難しい現場ほど早めに代替案を用意する)

この性能表で「できる作業/できない作業」の境界(誤解ポイントを潰す)

結論:性能表で判断できるのは「特定の作業半径・姿勢・設置条件で成立するかどうか」です。「吊れる=何でもできる」にはなりません。たとえば、荷の重量が許容内でも、寄せ位置が取れず半径が伸びる、障害物で姿勢が制約される、アウトリガーが十分に張り出せない、地盤が弱く養生が必要、といった条件で“成立しない”側に振れます。

理由:吊り能力は半径・姿勢・アウトリガー条件に依存し、現場条件(設置スペース・地盤・障害物)が成立条件を左右します。さらに、3tという車両区分の範囲では、架装の違いで性能表の前提が異なることがあり、同一視が難しい点も誤解の温床になります。

補足:作業が成立しない条件が見えた時点で、2t/4tの比較や別手段の検討を「判断軸」に沿って行います。なお「可能だが注意が必要」なパターンとして、性能表の境界付近・風や揺れの影響を受けやすい荷姿・吊り具条件が厳しい場合は、数値が成立していても運用上の余裕が不足しやすいです。

成立しやすい方向性(条件付き)

- ✅ 作業半径が小さく、姿勢が性能表の想定に収まる(寄せ位置が確保できる)

- ✅ アウトリガー条件が性能表の前提と一致している(張り出し・設置が安定する)

- ✅ 車両票・仕様書で前提一致を確認できる(同等車種でも“前提一致”が取れている)

注意が必要な方向性(不成立の可能性が上がる)

- ⚠️ 作業半径が大きく、性能表の境界付近になる(余裕が小さくなる)

- ⚠️ 障害物回避で姿勢条件が厳しくなる(角度・伸縮の制約で読み違いが起きやすい)

- ⚠️ 設置スペースが足りず、アウトリガー条件が揃わない(性能以前に安全上成立しないことがある)

具体:性能表の境界付近で成立判定を出す場合は、数値を楽観的に扱わず、車両票・仕様書で前提一致を確定し、安全側の余裕を確保します。加えて、現場側では「寄せ位置の再検討(半径を縮められるか)」「障害物回避ルートの見直し(姿勢制約を減らせるか)」「養生・敷板など設置条件の改善(アウトリガー前提を満たせるか)」を先に検討すると、判断が早くなります。

選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)

結論:現場側の条件を先に揃え、性能表に当て込み、成立しない条件が見えたら早めに代替案(配置変更・別車両・外注)へ切り替えるのが安全です。特に「半径が縮まらない」「アウトリガー条件が揃わない」の2つが残ると、同じ3tの範囲での調整では解決しないことがあります。

理由:性能表の判断は「現場条件+車両条件+前提一致」で成立します。どれかが欠けると再手配や安全リスクが増えます。初心者の失敗が起きやすいのは、現場条件を曖昧にしたまま性能表の数字に当てはめてしまい、当日に“現場事情で条件がズレる”ケースです。

補足:比較は「数値の優劣」ではなく「成立条件の違い」で行います。2t/4tの優劣を単純に決めません。たとえば、2tで寄せられて半径が小さく取れるなら成立するケースもあれば、3tでも寄せられず半径が伸びて不成立になるケースもあります。逆に、4tを検討すべき境界は「半径・姿勢・設置条件が厳しく、余裕が小さい状態が常態化している」場合です。

現場チェックリスト(手配前に必ず)

- ✅ 設置スペース:アウトリガーを前提に確保できるか(通行帯・敷地境界・障害物で張り出しが制約されないか)

- ✅ 地盤状況:沈下・傾きのリスクがないか(必要なら養生・敷板・補強を検討)

- ✅ 障害物:上空・側方の干渉要因がないか(旋回・ブーム伸縮の動線も含める)

- ✅ 作業動線:車両の寄せ・退避・誘導が成立するか(寄せ位置が決まらないと半径がブレる)

- ✅ 荷姿・吊り具:荷の重さだけでなく、吊り方・重心・付帯物の条件が揃うか(偏重心・長尺は難易度が上がりやすい)

| 項目 | 現場の想定 | 性能表の前提 | 成立判定 | 代替案 |

|---|---|---|---|---|

| 荷重 | (記入) | (該当区分) | 成立/不成立 | 配置変更/別車両/外注 |

| 作業半径 | (記入) | (該当セル) | 成立/不成立 | 寄せ位置変更/4t検討 |

| 姿勢条件 | (障害物回避など) | (区分/注記) | 成立/不成立 | 姿勢変更/外注 |

| アウトリガー条件 | (確保可否) | (前提一致) | 成立/不成立 | 設置計画見直し |

| 一次情報で確定 | (車両票/仕様書) | (提示可否) | 確定/未確定 | 同等車種指定 |

失敗例 → 回避策(実務)

- ⚠️ 最大値だけ見てOK → ✅ 想定作業半径に該当するセルで判断し、安全側の余裕を取る(“寄せ位置が決まってから”性能表に当てる)

- ⚠️ 前提不一致 → ✅ 車両票・仕様書で機種/架装/条件を一致させてから判断する(同等車種の扱いも含めて前提を固定する)

- ⚠️ 設置条件不足 → ✅ 早めに配置変更・別車両・外注の代替案を用意する(アウトリガー条件が揃わない時点で切り替えを検討する)

費用感・レンタル/購入/外注の考え方(条件提示)

結論:費用比較は「吊れるかの可否」を固めてから行うのが安全です。再手配が発生すると、結果的にコストが増えます。先に性能表で成立条件を固め、必要なら一次情報で確定してから見積もり条件を固定すると、後から条件変更が起きにくくなります。

理由:性能表の境界付近で成立判定が揺れると、当日中止や手配変更が起きやすく、段取り増・待機・再配車の影響が出ます。特に「同等車種での手配」「条件指定が弱い手配」では、当日車型が変わって前提がズレるリスクがあるため、費用比較より先に“条件を固定できるか”が重要です。

補足:料金は地域・時期・在庫、条件指定の有無で変動します。価格の断定は避け、条件の整理に寄せます。購入・外注の比較も同様で、頻度・安全管理体制・現場条件の偏りによって最適解が変わります。

レンタルで先に確認したい項目(費用より先)

- ✅ 車両票・仕様書の提示可否(前提一致の確認ができるか)

- ✅ 同等車種の確保(当日の車型が変わらないか、変わる場合の条件は何か)

- ✅ 条件指定の可否(アウトリガー条件・想定半径に合わせて指定できるか)

具体:購入・外注の検討は、作業頻度・現場条件の偏り・安全管理体制などの条件を整理してから行うと、判断がぶれにくいです。例えば「半径が伸びやすい現場が多い」「狭小地でアウトリガー条件が厳しい」など偏りがある場合は、手配だけで吸収できるのか、別手段も含めて標準化するのか、という観点で比較すると実務に落ちます。

安全・法規・資格の注意(確認手順)

結論:性能表の数値だけで作業可否を断定しません。安全・法規・資格は案件条件や社内規程、手配先要件で変わるため、確認手順を固定します。とくにクレーン作業は「できる/できない」を現場で無理に押し切るほどリスクが増えるため、迷いが出たら“安全側に倒す判断”を前提にします。

理由:同じ荷でも、設置条件や運用条件が変わると危険度が上がり、求められる確認が増えます。加えて、免許・資格・作業ルールは「一律で断定できない」要素が多く、車両区分や作業方法、事業者の運用ルール、現場の要領などで扱いが変わることがあります。誤認が起きやすいのは「車両が3tだから大丈夫」「性能表がOKだから大丈夫」と“別の条件”を混ぜてしまうケースです。

補足:判断は「性能表→一次情報→現場条件」の順に揃えると安全側になります。法規・資格に関しても、現場の管理者・社内規程・施工要領、必要に応じて関係機関やメーカーなどの一般的な確認先に照会して、要求事項を整理してから手配条件に落とすとブレが減ります。

最終確認先(一般表現)

- ✅ 車両側:車両票・仕様書・車検証など(前提一致と数値の確定)

- ✅ 現場側:管理者・標識・施工要領など(進入・設置・作業条件の確認)

- ✅ 当日運用:無理な進入・無理なバックを避け、必要なら誘導・迂回を計画する

能力表の読み方や前提条件の考え方を、ユニック車全体の共通ルールとして押さえてから確認したい場合は、ユニック車の能力表で「表の見方の基本」を整理すると、現場ごとの判断がぶれにくくなります。特に“前提不一致の避け方”を共通言語にしておくと、社内の引き継ぎも楽になります。

FAQ

Q:性能表はどこを見ればいい?

A:前提→半径→姿勢→アウトリガー条件→注意書きの順で読みます。次に確認すべきポイントは、現場で車両を寄せられる位置を決めて「想定作業半径」を数値化し、該当セルに当て込むことです。

Q:最大吊り荷重を見れば判断できる?

A:できません。最大値は条件の一部です。次に確認すべきポイントは、「その現場の半径・姿勢」に該当するセルがどこかを特定し、境界付近なら安全側の余裕を確保できるかを見ることです。

Q:アウトリガー条件が違うとどうなる?

A:前提不一致になり判断が崩れます。次に確認すべきポイントは、張り出し条件と設置状態が性能表の前提と一致するかを、車両票・仕様書など一次情報で照合することです。

Q:2t/4tとどう比較すべき?

A:単純な数値比較ではなく、成立条件(半径・設置条件・余裕)で判断します。次に確認すべきポイントは、「成立しない条件が半径・姿勢・設置のどれに起因するか」を切り分け、配置変更で解決するのか別車両が必要なのかを決めることです。

Q:現場がギリギリで不安なときは?

A:性能表で断定せず一次情報で確定し、安全側で代替案も用意します。次に確認すべきポイントは、余裕が小さい箇所(半径・姿勢・張り出しのどこが境界か)を現地で再確認し、寄せ位置や作業手順を見直して半径を縮められるか検討することです。

まとめ+CTA

結論:性能表は最大値ではなく条件付き判断表です。半径・姿勢・アウトリガー条件を揃え、一次情報で確定するほど判断は安全側になります。最短で迷いを減らすコツは、数字を見る前に「前提一致」と「半径の確定」を先に押さえることです。

理由:吊り能力は条件で変動し、前提不一致や現場条件不足が判断ミスを生みます。特に「寄せられない」「張り出せない」「姿勢が取れない」のどれかが残ると、性能表の読み方が正しくても当日の成立が崩れやすいです。

補足:余裕が小さい条件ほど、楽観的な解釈を避けて安全側でまとめます。性能表上で成立していても、運用条件(吊り具・荷姿・誘導体制)で難易度が上がる場合があるため、境界付近は“成立の根拠”を明確にしてから手配条件を固定します。

要点(3つ)

- ✅ 性能表は最大値ではなく条件付き判断表

- ✅ 半径・姿勢・アウトリガー条件が一致して初めて判断できる

- ✅ 余裕が小さいほど一次情報で確定し安全側で

🧭 次に取る行動(手配が止まらない手順)

- 想定作業(荷重・作業半径・姿勢・設置条件)を数値化する

- 性能表で該当条件のセルを確認し、成立/不成立を切る

- 車両票・仕様書で前提一致を確定して、手配条件を固定する

コメント