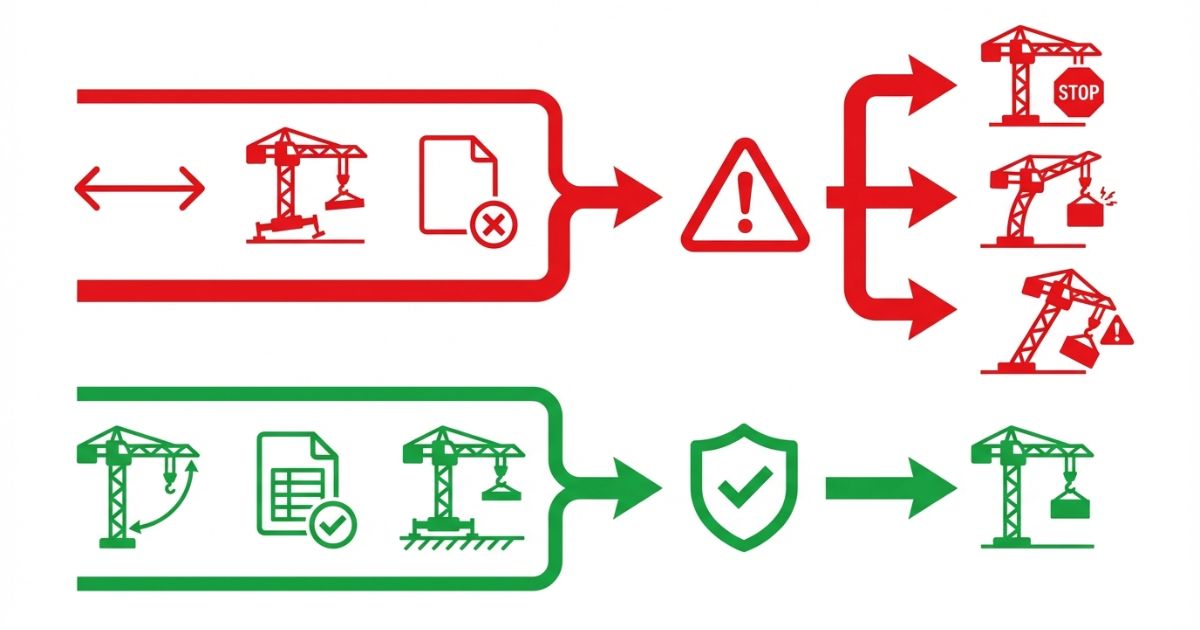

現場条件図や配置図を見ながら3tユニックを手配する場面では、「届くか」「吊れるか」「アウトリガー条件が取れるか」が同時に不安になりやすいです。距離だけで判断すると、当日に定格荷重が足りない・設置条件が合わないが起きやすく、段取り崩れや安全リスクにつながります。

結論は、3tユニックは作業半径が広がるほど能力が落ちるため、能力表で境界線を確認して判断することです。最大作業半径の数値を暗記するよりも、必要作業半径を先に確定し、その半径で成立する定格荷重と条件(アウトリガー・姿勢・制限事項)を一致させて照合すると、手配ミスと当日の作業不可を減らせます。

作業半径の見積もりでは「届く距離」だけでなく、旋回で必要な余裕や障害物回避も絡むため、現場での線引きに迷う場合はユニック車の旋回範囲をどう考えるかを先に整理しておくと、据付位置と必要半径のズレを減らせます。

この記事では、①作業半径の基準と混同の原因、②能力表で「能力が落ちる境界線」を読む手順、③ブーム条件・アウトリガー条件・現場制約を含めた判断方法、④足りないときの代替案まで、手配に使える形で整理します。

著者情報+監修条件

ユニック車ガイド編集部(現場手配・安全配慮の実務目線)

- ✅ 作業半径は「届く距離」だけで断定せず、能力表(作業半径ごとの定格荷重)を判断軸にして整理します。

- ✅ ブーム条件・アウトリガー条件・現場条件を一致させ、境界線ギリギリの運用を前提にしない構成にします。

- ⚠️ 数値は車両・架装・仕様・条件で変動します。最終判断はメーカーの能力表・取扱説明書、レンタル会社の運用条件、現場条件に基づき確認してください。

3tユニックの作業半径で迷うポイント(混同の温床)

結論は、迷いの原因は「作業半径」と「定格荷重(条件別)」をセットで見ていないことです。作業半径を距離だけで捉えると、「届く=吊れる」と誤認しやすくなります。

理由は、作業半径が広がるほど定格荷重が低下し、同じ重さが維持されない前提だからです。必要作業半径が大きい案件ほど、能力表での照合が判断の中心になります。

補足として、作業半径の“基準の揃え方”が曖昧だと、見積もりがズレます。据付位置・吊り荷中心・障害物回避の余裕を含めて、現場側で必要作業半径の定義を固定すると判断が安定します。

具体として、現場で起きやすい混同は次の3つです。

- ✅ 「最大作業半径の数値=その半径でも同じ重さが吊れる」と思い込む

- ✅ 作業半径(届く距離)だけ見て、定格荷重(吊れる重さ)を後回しにする

- ⚠️ アウトリガー条件が取れないのに、能力表の前提条件を満たしている前提で判断する

用語の前提(最小セット)

- 🧩 作業半径:据付位置から吊り荷までの「必要距離」を、現場条件に合わせて定義して見積もる

- 🧩 定格荷重:能力表に示される「条件別に許容される吊り荷重」で、半径が広がるほど低下しやすい

- 🧩 能力表:作業半径・姿勢・アウトリガー条件などの前提条件ごとに、定格荷重の範囲を示す一次資料

結論と判断軸:能力表の「作業半径ごとの定格荷重」で境界線を読む

結論は、判断軸は能力表に記載された「作業半径ごとの定格荷重」です。作業半径が広がるほど定格荷重は低下するため、必要作業半径の地点が「成立する範囲」か「成立しない範囲」かを能力表で線引きして判断します。

理由は、最大作業半径の数値だけでは、吊り作業が成立するか判断できないからです。実務では「届くか」よりも先に「その半径で安全に吊れるか」を確定させるほうが、当日の作業不可や計画崩れを防げます。

補足として、境界線は“ギリギリを攻める線”ではなく、計画を安全側に寄せるための分岐点です。余裕がない場合は、作業位置や段取り側の調整で必要半径を縮める発想が有効です。

具体として、最小の確認手順は次の順番です。

- 現場図から必要作業半径を算出する(据付位置・吊り荷中心・障害物回避の余裕を含めて定義する)

- 能力表で、必要作業半径に対応する定格荷重を確認する

- 能力表の前提条件(姿勢・制限事項)と、現場の条件が一致しているか確認する

- アウトリガー条件(張り出し可否・設置スペース・敷板等)を現場制約として確認する

- 余裕がない場合は、据付位置・回転・段取りを調整し、それでも不足なら代替へ切り替える

迷ったときのチェック(3つ)

- ✅ 必要作業半径の定義(据付位置・吊り荷中心・余裕)が関係者で一致しているか

- ✅ 能力表で「必要作業半径」に対応する定格荷重を確認できているか

- ⚠️ アウトリガー条件が取れない可能性がある案件か(あるなら計画の余裕を厚くする)

仕様・できること/できないこと:作業半径・ブーム条件・アウトリガーはセット

結論は、作業半径はブーム条件とアウトリガー条件を含めてセットで判断します。作業半径の見積もりが合っていても、アウトリガー条件が取れないと能力表の前提が崩れる可能性があります。

理由は、作業半径はブームの長さ・角度・段数で変わり、定格荷重は条件の組み合わせで決まるためです。作業半径だけの単独判断は、当日の制約で崩れやすくなります。

補足として、現場条件は「必要半径」だけでなく「安全余裕」にも影響します。障害物回避・設置スペース・地盤状況などで、想定どおりの姿勢・条件にならないケースがあります。

具体として、切り分けの比較表は次のとおりです。

| 判断項目 | 確認する資料 | 判断の目的 |

|---|---|---|

| 必要作業半径 | 現場条件図・配置図 | 届くために必要な距離の定義を固定する |

| 定格荷重(条件別) | 能力表 | その半径で吊り作業が成立するか |

| ブーム条件 | 能力表・取扱説明書 | 半径・姿勢の前提条件を一致させる |

| アウトリガー条件 | 現場条件・レンタル会社資料 | 設置スペースと前提条件が満たせるか |

| 現場条件と安全余裕 | 現場条件図・社内ルール | 境界線ギリギリ運用を避ける計画に寄せる |

できること / できないこと(境界)

- ✅ できる:必要作業半径を算出し、能力表で半径ごとの定格荷重を照合して成立可否を判断する

- ✅ できる:アウトリガー条件を現場制約として先に確認し、前提が崩れるケースを避ける

- ⚠️ できない:最大作業半径の数値だけで吊り作業の成立を言い切る

- ⚠️ できない:アウトリガー条件が取れないのに、能力表の前提条件を満たしている前提で判断する

- ⚠️ できない:境界線ギリギリの運用を推奨する

選び方・比較・実践:チェックリスト/比較表/失敗例→回避策

結論は、当日の作業不可を防ぐには「必要半径の固定」と「能力表での照合」を手配フローに組み込むことが有効です。現場での再判断が増えるほど、条件のズレと見落としが発生しやすくなります。

理由は、作業半径と定格荷重は条件依存で、距離だけの判断が最も崩れやすいからです。手配段階で、必要作業半径・吊り荷総重量・アウトリガー条件の3点を揃えると、境界線の判断が安定します。

補足として、チェックリストは社内共有のテンプレとして使えます。案件ごとに判断基準が変わるほど属人化しやすくなります。

手配前チェックリスト(埋める項目)

- ✅ 必要作業半径(据付位置〜吊り荷中心までの距離+障害物回避の余裕)

- ✅ 吊り荷総重量(付属品・治具・玉掛け具を含めた範囲を固定する)

- ✅ 能力表での照合結果(必要半径に対応する定格荷重と前提条件の一致)

- ✅ アウトリガー条件(張り出し可否・設置スペース・敷板等の要否)

- ✅ 代替案(位置変更・段取り変更・上位車格・別手段へ切替える基準)

具体として、比較表は「同じ吊り荷重量でも、必要半径が変わると成立可否が変わる」点を見える化します。数値の断定は避け、能力表での確認が必要な前提で整理します。

| 判断項目 | 必要作業半径が小さい場合 | 必要作業半径が大きい場合 |

|---|---|---|

| 定格荷重の余裕 | 能力表の該当範囲で成立しやすい(条件一致が前提) | 定格荷重が低下しやすく、境界線に近づきやすい |

| 必要な確認の深さ | 能力表の照合と前提条件確認を固定 | 姿勢・制限事項・アウトリガー条件まで一致確認が重要 |

| 不足時の対処 | 位置調整で余裕を作りやすい | 位置変更・段取り変更・上位車格・別手段を早めに検討 |

失敗例 → 回避策(最低3パターン)

- ⚠️ 失敗例:届く距離だけ確認して、半径側の定格荷重を見落とす

✅ 回避策:必要作業半径を先に確定し、能力表で半径に対応する定格荷重を照合する手順を固定する - ⚠️ 失敗例:アウトリガー条件が取れず能力表の前提が崩れる

✅ 回避策:設置スペース・敷板の要否・現場制約を事前確認し、前提が取れない場合は計画変更へ切り替える - ⚠️ 失敗例:吊り荷総重量に付属品・玉掛け具が含まれておらず当日超過する

✅ 回避策:総重量に含める範囲を固定し、仕様表・伝票・計量など根拠資料で揃える

能力表の読み方に迷いが残る場合は、作業半径ごとの定格荷重と前提条件を確認できる3tユニックの性能表をどう使うかを先に押さえておくと、手配前の照合精度が上がります。

費用感:レンタル/購入/外注の考え方(条件付きで整理)

結論は、費用は車両仕様と成立条件で変動するため、境界線に近い案件ほど早めの確認が有効です。当日中断が起きると、再手配や段取り変更で結果的にコストが膨らみやすくなります。

理由は、作業半径と定格荷重の不一致があると、計画のやり直しが発生しやすいからです。価格の暗記よりも、成立条件を先に固めるほうが実務では損失を抑えやすくなります。

補足として、「止まる損失」を先に見積もると判断がぶれにくくなります。影響が大きい案件ほど、余裕ある計画と代替案の先決めが有効です。

具体として、選択肢ごとの確認ポイントは次のとおりです。

- ✅ レンタル:能力表の入手可否、アウトリガー条件、現場制約(据付位置・動線)、運用条件の確認

- ✅ 購入:現場条件の幅に対する余裕の考え方、ギリギリ選定を避ける線引き、運用の標準化

- ✅ 外注・別手段:不確実性が残る、当日影響が大きい、安全条件の判断が難しい場合に検討

安全・法規・資格の注意:作業半径の誤認を防ぐ「確認手順」を先に固定

結論は、作業半径の誤認は定格荷重オーバーや転倒事故につながるため、確認手順を先に固定することが重要です。現場での追加条件や見積もりズレが重なるほど、修正が難しくなります。

理由は、作業可否は半径×定格荷重×条件で決まり、条件が変わると前提が崩れるからです。能力表の前提条件を満たしているかを、現場制約として先に確認すると安全側に寄せやすくなります。

補足として、免許・資格は作業内容や運用条件、社内ルール、レンタル会社の条件で変わり得ます。必要要件は事前に確認し、曖昧なまま現場判断に寄せない運用が安全です。

具体として、現場前に必ず行う順番は次のとおりです。

- 現場図から必要作業半径を算出し、定義を固定する

- 吊り荷総重量を確定する(付属品・玉掛け具を含める範囲を固定する)

- 能力表で、必要作業半径に対応する定格荷重を照合する

- アウトリガー条件・設置条件を確認し、能力表の前提と一致させる

- 不確実なら、メーカー資料・レンタル会社の運用条件・社内ルールで最終確認する

クイック診断(3択)

- ✅ A:必要作業半径・吊り荷総重量・能力表照合が揃っている → 前提条件を一致させて計画を確定へ

- ⚠️ B:境界線に近い・条件が変わり得る → 位置変更や段取り変更で余裕を作り、代替案も先に決める

- ⚠️ C:能力表や条件が確認できない → 先に資料確認(メーカー/レンタル会社/社内ルール)へ切り替える

FAQ

3tユニックの作業半径はどれくらい?

一律に断定できません。ブーム条件や仕様で変わるため、必要作業半径を算出し、能力表で確認します。

✅ 次に確認:現場図から必要作業半径を算出し、能力表で半径に対応する定格荷重を照合してください。

作業半径とは何を基準に測るのか?

据付位置・吊り荷中心・障害物回避の余裕を含めて定義を揃えないとズレます。現場図と能力表の前提を一致させて見積もります。

✅ 次に確認:据付位置と吊り点を固定し、余裕を含めた必要作業半径の定義を決めてください。

作業半径が広がると吊れる重さはどう変わる?

一般に定格荷重は低下します。半径ごとの定格荷重は能力表で確認し、条件を一致させて判断します。

✅ 次に確認:必要作業半径の行(または列)で定格荷重を確認し、アウトリガー条件などの前提も一致させてください。

アウトリガーの張り出しで作業半径は変わる?

作業の成立条件に影響し得ます。能力表の前提条件と現場条件が一致していることが重要です。

✅ 次に確認:設置スペース・敷板・地盤条件を含め、想定する張り出し条件で能力表を参照してください。

作業半径が足りない場合の代替手段は?

位置変更・段取り変更・上位車格・別手段を、不確実性と当日影響の大きさで選びます。

🧭 次に確認:どこを変えれば必要作業半径が縮むか(据付位置・動線・障害物)を先に検討してください。

まとめ:境界線は能力表で判断し、条件を一致させて手配ミスを防ぐ

結論は、3tユニックは作業半径が広がるほど能力が落ちるため、能力表の作業半径ごとの定格荷重で境界線を確認して判断することです。作業半径だけの判断を避け、ブーム条件・アウトリガー条件・現場条件をセットで一致させると、当日の作業不可と安全リスクを減らせます。

- ✅ 作業半径は一律ではなく、条件で変動する

- ✅ 判断軸は能力表の「作業半径ごとの定格荷重」

- ✅ ブーム条件・アウトリガー条件・現場条件をセットで一致させる

- ✅ 境界線ギリギリの運用を避け、代替案を先に決める

次に取る行動(CTA)

手配前に、現場図から必要作業半径と吊り荷総重量(含める範囲)を確定し、能力表で半径ごとの定格荷重と前提条件(アウトリガー等)を照合してから手配に進んでください。

コメント