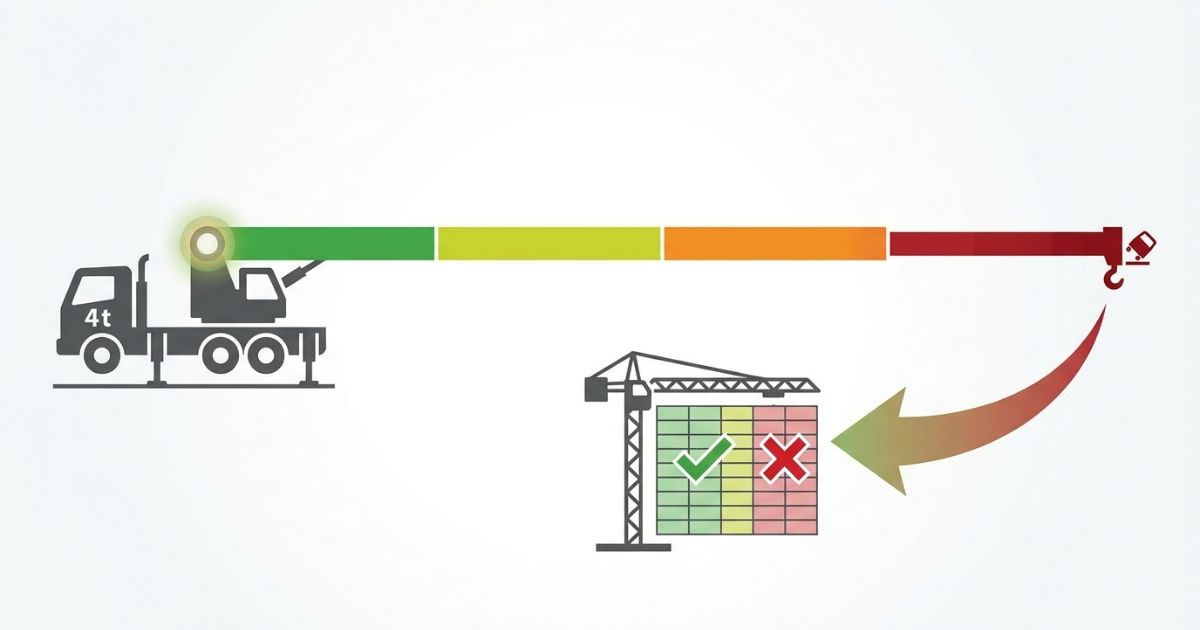

現場図面を見て「届きそう」と感じても、4tユニックは作業半径が伸びるほど吊り能力が低下しやすく、結果として「結局吊れない」「据付位置を変える」「無理をして危険」になりやすい点が悩みどころです。

結論として、4tユニックは、作業半径が伸びるほど能力が下がるため、能力表ベースで使える半径を確認することが必須です。

この記事では最大作業半径の数字だけで判断せず、能力低下を防ぐための確認ポイントを「能力表×アウトリガー×現場条件」の順で整理します。読後は、現場ごとに「4tで行ける/無理なら上位へ切り替える」を、安全面と手配ミスの両面から判断できます。

作業半径の前提を広い視点で整理してから判断したい場合は、ユニック車の作業半径は安全な作業距離としてどこまで見ればよいかを先に確認すると、能力表の読み違いを減らせます。

4tユニックの作業半径で迷う理由(課題の全体像)

「届く」と「その半径で吊れる」は別物

結論:作業半径は「ブームが届く距離」ではなく、「その距離で安全に吊れるか」を判断するための指標です。

理由:4tユニックは作業半径が伸びるほど、定格荷重(その条件で安全に扱える荷重)の余裕が小さくなりやすい傾向があります。

補足:最大作業半径の数字だけで判断すると、能力不足・作業中断・手配ミスにつながりやすくなります。

具体:同じ荷物でも、設置位置が遠いだけで「吊れない」「据付位置変更」「別車両に変更」が起きやすくなります。

現場で起きやすい“作業半径の失敗”

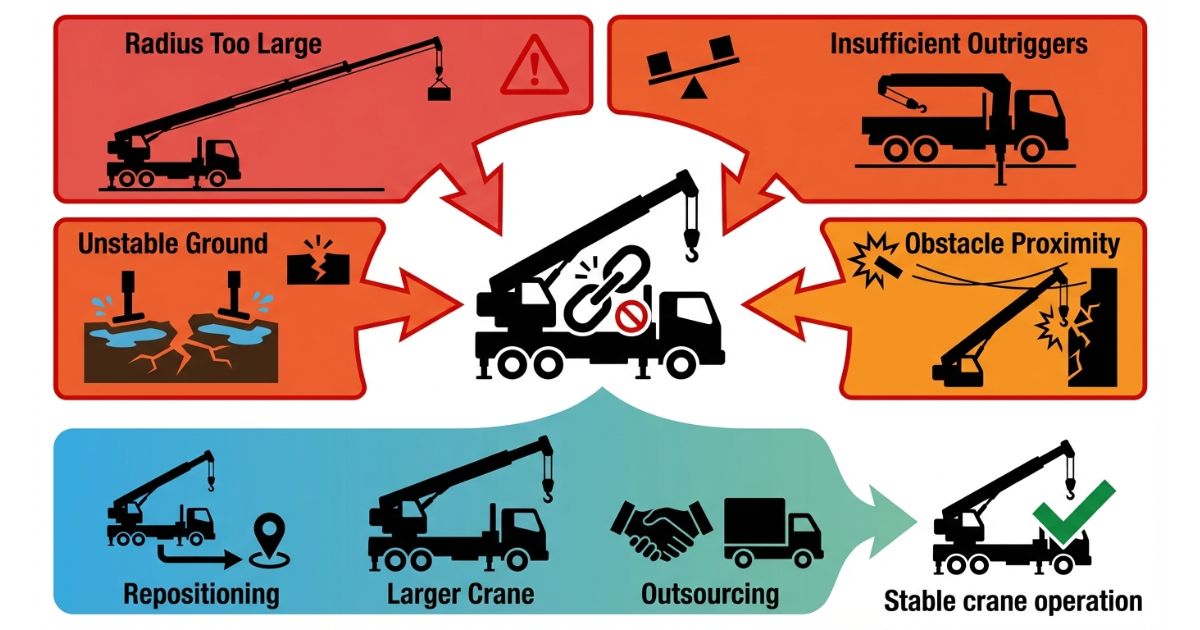

結論:作業半径の見誤りは、作業不可や安全リスクの増加につながりやすいです。

理由:現場は図面どおりに据え付けできないことがあり、アウトリガーの張り出し不足や地盤条件で想定より条件が厳しくなるためです。

補足:失敗は「必ず起きる」ではなく「起きやすい傾向」として捉え、事前の確認で回避します。

具体

- ⚠️ 能力不足で荷が浮かず、作業が止まる

- ⚠️ 据付位置の変更で段取りが崩れ、時間とコストが増える

- ⚠️ 無理な姿勢になり、安全余裕が小さくなる

結論(断言ライン)と判断軸:能力低下を防ぐ最短ルート

結論:最大作業半径を基準にしない

結論:4tユニックの作業半径は「最大値」を基準にしてはいけません。

理由:能力低下を防ぐには、定格荷重表(能力表)で「その作業半径×吊り荷重量」が定格内に収まるかを確認する必要があるためです。

補足:最大値は条件依存であり、常用の推奨範囲を意味しません。

具体:作業半径が少し伸びるだけで、同じ荷重が成り立たない場合があります。数字の印象ではなく、能力表で判断します。

判断軸(最重要):その作業半径で定格荷重内に収まるか

結論:判断の中心は「その作業半径で定格荷重内に収まっているか」です。

理由:作業可否は、作業半径と吊り荷重量の組み合わせを能力表で照合して決まるためです。

補足:判断に必要な要素は4つに整理すると迷いが減ります。

具体

- ✅ 作業半径(水平距離)

- ✅ 吊り荷重量(フック・玉掛け・付属品を含めた総重量)

- ✅ アウトリガー条件(張り出し)

- ✅ 現場条件(地盤・設置スペース・障害物)

二次判断軸:アウトリガー・地盤・スペース・代替案

結論:定格荷重内でも、アウトリガー設置や地盤条件が満たせない場合は安全側に判断する必要があります。

理由:クレーン装置は安定性の確保が前提となり、現場条件が崩れると余裕が小さくなるためです。

補足:代替案(据付位置変更、上位ユニックへの切替、外注)を同時に用意すると手配が安定します。

具体

- ✅ アウトリガーを規定条件で設置できるか

- ✅ 地盤を安定させる準備があるか(敷板など)

- ✅ 設置スペースに余裕があるか

- ✅ 3tや5tユニック、外注へ切り替える判断が必要ではないか

作業半径の基本:用語・見方・誤解を潰す

作業半径とは何か(何を測っているか)

結論:作業半径は、クレーンの旋回中心から吊り荷位置までの水平距離を基準に考えると理解が安定します。

理由:ブーム長(伸ばした長さ)と水平距離は一致しないため、混同すると能力表の照合がズレやすくなります。

補足:能力表は「半径」に対して定格荷重が並ぶ形式が多いため、半径の捉え方が重要です。

具体:現場で距離を見積もるときは、設置位置から吊り位置までの水平距離を優先して整理します。

作業半径とブーム長の関係(伸ばすほど能力が落ちる理由)

結論:作業半径が伸びると、一般に吊り能力は低下しやすい傾向があります。

理由:ブームを伸ばし、吊り荷が遠くなるほど安定性の確保が難しくなり、定格荷重が小さく設定されやすいためです。

補足:能力低下の度合いは機種・クレーン仕様・アウトリガー条件で変わります。

具体:同じ4tユニックでも、能力表の「半径×荷重」の表が異なるため、数値は必ず能力表で確認します。

「最大作業半径」と「実務で使う半径」の違い

結論:最大作業半径は参考値であり、実務では「安全に使える半径」を能力表で確定させる必要があります。

理由:最大値は条件依存であり、吊り荷重量やアウトリガー条件によって成り立たない場合があるためです。

補足:最大値を常用前提にした作業計画は、能力不足や安全余裕の不足につながりやすくなります。

具体:「最大半径で吊る」のではなく、「必要半径を減らす工夫(据付位置の見直し)」を先に検討します。

実務での確認手順(チェックリスト/比較表/失敗例→回避策)

最短チェック手順(現場可否を決める5ステップ)

結論:現場可否は、5ステップで整理すると判断がブレにくくなります。

理由:作業半径だけを見てしまうと、荷重・アウトリガー・地盤などの重要条件が抜けやすいためです。

補足:作業半径は仮でもよいので、能力表照合に入るための材料を揃えることが重要です。

具体

- 吊り荷重量を確定(吊り具・付属品を含めた総重量)

- 必要作業半径を見積もる(現場図面・配置・写真で仮置き)

- 能力表で「その半径×その荷重」が定格内かを照合

- アウトリガーの張り出し条件と設置スペースを確認

- 地盤・障害物・作業姿勢の制約を確認し、代替案も用意

チェックリスト(コピペしやすい形式)

結論:確認漏れを防ぐには、チェックリストで条件を固定する方法が有効です。

理由:現場判断は情報が散りやすく、抜けが事故・作業中断・再手配につながるためです。

補足:チェックは「できる/できない」を明確に記録すると、社内共有もしやすくなります。

具体

- ✅ 吊り荷重量が確定している(吊り具・付属品を含む)

- ✅ 必要作業半径が見積もれている(余裕を見て設定)

- ✅ 能力表で定格荷重内を確認した

- ✅ 規定どおりアウトリガーを張り出せる

- ✅ 地盤を安定させる準備がある(敷板など)

- ✅ 障害物(電線・建物・樹木・足場)に干渉しない見込み

- ✅ 最大作業半径を前提にした無理な作業計画になっていない

| 観点 | 4tユニックが向くケース | 無理が出やすいケース | 推奨アクション |

|---|---|---|---|

| 現場スペース | アウトリガー設置に余裕がある | アウトリガーが十分に張れない | 据付位置変更・上位手配・外注を検討 |

| 地盤 | 敷板などで安定させられる | 軟弱・傾斜で安定確保が難しい | 安全確保の不確実性が高い場合は切替 |

| 障害物 | 干渉を避けられる配置 | 電線・建物・足場が近い | 配置の見直し、必要なら外注検討 |

| 作業半径の余裕 | 能力表で余裕がある条件 | 最大半径に近い運用前提 | 半径を詰める工夫、上位へ切替 |

失敗例→回避策(最低3パターン)

結論:失敗パターンを先に知ると、能力低下を招く計画を避けやすくなります。

理由:現場は制約が多く、同じミスが繰り返されやすいためです。

補足:回避策は「能力表で確認」「設置条件を再現」「代替案を準備」の3本柱で整理します。

具体

- ⚠️ 失敗:最大半径で計画して能力不足になる → 回避:能力表で半径を詰める条件を確認し、据付位置を見直す

- ⚠️ 失敗:アウトリガーを十分に張れず安定性が確保できない → 回避:張り出し条件の再現が難しい場合は上位手配や外注を検討する

- ⚠️ 失敗:地盤が弱く沈下・傾きが心配になる → 回避:敷板・養生・安全確保の準備を行い、責任者判断で可否を決める

費用感:レンタル/購入/外注の考え方(条件提示)

レンタルで確認すべき情報(能力表・作業範囲図・条件)

結論:レンタル手配では、能力表と作業範囲図の条件を揃えると失敗が減ります。

理由:同じ4tユニックでも、クレーン仕様やアウトリガー条件で定格荷重が変わるためです。

補足:見積依頼時に条件を伝えると、手配側も適合機種を選びやすくなります。

具体

- ✅ 吊り荷重量(吊り具・付属品込み)

- ✅ 必要作業半径(仮でもよいが余裕を見て設定)

- ✅ アウトリガー設置スペースの状況(張り出し可否)

- ✅ 地盤状況(舗装・砕石・土、傾斜の有無)

- ✅ 障害物の有無(電線・建物・足場)

- ✅ 現場写真・搬入経路の情報

購入検討時の判断(半径より「作業条件の再現性」)

結論:購入の比較は、作業半径の数字だけでなく「現場で条件を再現できるか」を軸にすると失敗が減ります。

理由:現場でアウトリガーを規定どおり設置できない状況が多いと、能力表どおりの運用が難しくなるためです。

補足:能力表の適合は、想定する荷重と半径の組み合わせを中心に確認します。

具体

- 🔍 想定する作業半径と吊り荷重量の組み合わせが多い条件

- 🔍 アウトリガーの張り出し条件を現場で再現できる頻度

- 🔍 地盤が弱い現場が多い場合の対策(敷板・養生運用)

外注(クレーン作業依頼)に切り替える判断ライン

結論:安全確保の不確実性が高い場合は、外注の検討が現実的です。

理由:最大半径に近い運用が常態化すると、能力不足や安定性の問題が起きやすくなるためです。

補足:外注はコストだけでなく、作業可否と安全確保の確度を上げる選択肢でもあります。

具体

- ✅ 現場条件が厳しく、アウトリガー条件の再現が難しい

- ✅ 最大作業半径に近い計画が多く、余裕が取りにくい

- ✅ 地盤・障害物の制約が強く、安全側の判断が難しい

安全・法規・資格の注意(YMYL配慮:確認手順)

作業可否は「能力表+現場条件+責任者判断」で決まる

結論:4tユニックの作業可否は、能力表と現場条件を揃えたうえで、責任者判断で確定します。

理由:作業半径と吊り荷重量が定格内でも、アウトリガー設置や地盤の状態で安全余裕が変わるためです。

補足:取扱説明書・メーカー仕様表・レンタル会社の提示条件が一次情報になります。

具体:能力表で定格内を確認し、アウトリガーの設置条件が再現できるか、地盤と障害物の制約が許容範囲かを順番に確認します。

旋回時の干渉リスクや設置位置の取り方まで含めて確認したい場合は、ユニック車の旋回範囲は設置前にどこを確認すべきかを押さえると、現場条件の見落としを減らしやすくなります。

アウトリガー・地盤・周辺環境の安全確認

結論:アウトリガーと地盤、周辺環境は安全余裕を左右するため、先回りで確認が必要です。

理由:張り出し不足や地盤の不安定さは、沈下・傾き・接触などのリスクを高める要因になるためです。

補足:判断に迷う場合は、安全側に倒し、上位手配や外注も含めて選択肢を残します。

具体

- ✅ アウトリガーの張り出しを規定条件で確保できる

- ✅ 敷板などで地盤を安定させる準備がある

- ✅ 障害物(電線・建物・足場)への干渉がない

- ✅ 作業姿勢が無理な角度・無理な位置にならない

資格・法規の扱い(断定しない書き方)

結論:必要な資格や法規上の要件は、作業内容や吊り荷条件で変わるため、一次情報で確認が必要です。

理由:同じ4tユニックでも、吊り荷重量や作業条件により求められる要件が変わる場合があるためです。

補足:社内の安全管理、レンタル会社、メーカー資料、法令・社内規程の順に確認すると判断が安定します。

具体

- ✅ 社内の安全管理ルール(作業手順・禁止事項)

- ✅ レンタル会社の提示条件(能力表・使用条件)

- ✅ メーカーの取扱説明書・仕様表

- ✅ 必要に応じて法令・社内規程で最終確認

FAQ

4tユニックの最大作業半径だけ見れば判断できる?

結論:判断できません。

理由:能力表で「その作業半径で吊れるか」を確認しないと、能力不足や安全余裕の不足が起きやすいためです。

作業半径を少しでも伸ばしたいときの優先順位は?

結論:まず設置位置の見直しが優先です。

理由:半径を詰められると、能力表上の余裕を確保しやすくなるためです。

補足:アウトリガー条件が満たせない場合は、上位手配や外注の検討が現実的です。

アウトリガーを全部張れない現場でも使える?

結論:条件付きで判断が必要です。

理由:アウトリガー条件は能力表と安全余裕に影響し、条件が揃わない場合はリスクが高くなるためです。

補足:能力表の条件、現場責任者判断、代替案の検討が必須です。

3tや5tユニックへの切替はいつ判断する?

結論:必要作業半径で定格荷重に入らない場合、または安全条件が再現できない場合に切り替えを検討します。

理由:無理な条件での運用は、作業中断や安全リスクにつながりやすいためです。

現場で半径の測り方が曖昧なときは?

結論:配置図・実測・写真で仮置きし、余裕を見て能力表で照合します。

理由:半径がズレると、能力表の照合結果が変わり、手配判断が不安定になるためです。

補足:条件を揃えたうえでレンタル会社に共有して確認すると、手配ミスが減ります。

まとめ & CTA(次に取る行動)

要点まとめ

- ✅ 作業半径は「届くか」ではなく「その半径で安全に吊れるか」で判断する

- ✅ 最大作業半径を基準にしない

- ✅ 能力表×アウトリガー×現場条件の順で確認する

- ✅ 条件が厳しい場合は据付位置変更・上位手配・外注を検討する

🧭 次に取る行動(CTA)

現場条件(必要作業半径・吊り荷重量・アウトリガー設置可否・地盤/障害物)を整理し、能力表で定格内かを確認したうえで、4tユニック継続か上位手配/外注へ切り替える。

著者情報(記事末尾)

ユニック車ガイド編集部は、現場実務に役立つ情報を安全優先で整理し、能力表(定格荷重表)と現場条件の確認を前提に、読者が条件付きで作業可否を判断できる記事制作を行っています。

コメント