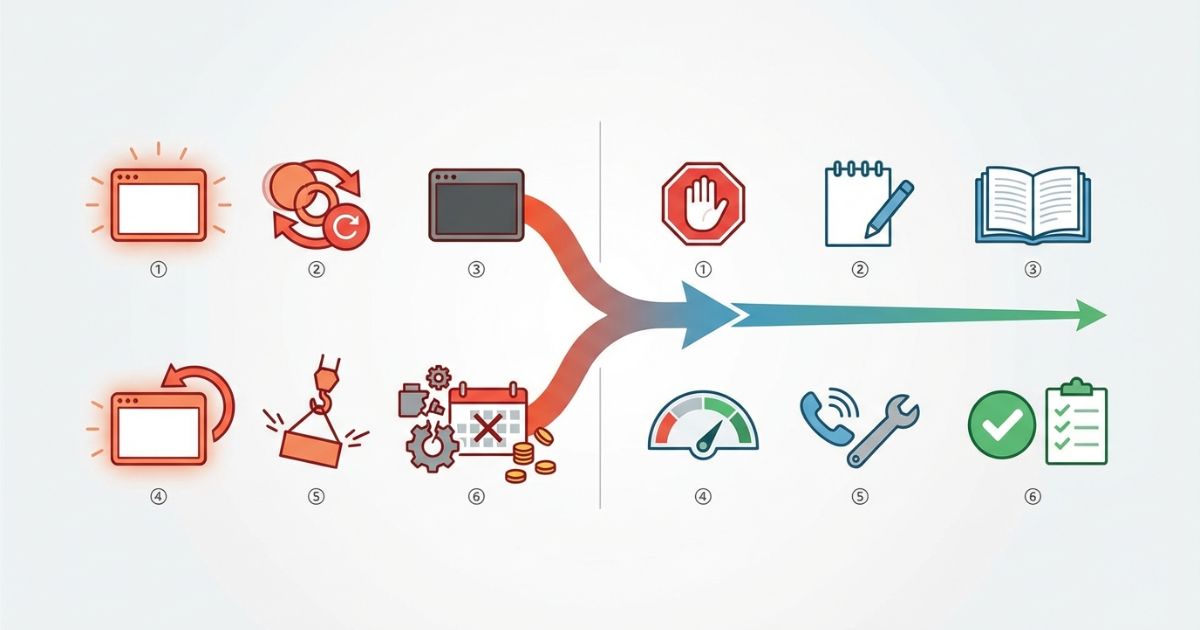

作業前点検や作業中に警告表示が出ると、作業を止めるべきか/続けてよいのか/どこから確認すべきかが分からず、現場判断が難しくなります。

結論:エラーコード99は原因確定ではなく、条件次第で停止・確認・連絡を判断する警告表示です。

このページは、原因を断定せずに安全確保→記録→一次情報照合を軸に、復旧判断の入口としての考え方、初期確認の順番、作業可否の判断基準を整理します。

- 著者情報・監修条件

- クイック診断(3択):今すぐ何をする?

- まず押さえるべき前提(エラーコード99は“原因確定”ではない)

- 結論と判断軸(停止・確認・連絡を分ける基準)

- エラーコード99で起きやすい原因の考え方(断定しない分類)

- 初期対応(現場でまず確認する順番)

- リセット・再起動を試してよいか(条件付きの考え方)

- 作業継続の可否(続ける判断の“条件”)

- 修理・点検・問い合わせ判断(連絡を早くするための整理)

- 選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)

- 費用感(修理・点検・停止損失の“考え方”)

- 安全・法規・資格の注意(断定せず確認手順へ)

- FAQ(よくある質問)

- まとめ+CTA(次に取る行動)

- 出典・参考情報

著者情報・監修条件

著者:ユニック車ガイド編集部(現場の安全と稼働の両立を重視し、断定を避けつつ「確認手順と判断軸」で迷いを減らす方針で編集しています。)

監修条件(重要):

- ✅ 機種・年式・仕様により、エラーコード99の意味や背景が異なる場合があります。

- ✅ 継続表示や再発、異音・漏れ・動作不安定などの兆候がある場合は、作業停止を優先してください。

- ✅ 復旧手順や最終判断は、取扱説明書・メーカー資料・整備業者の指示を最優先してください。

クイック診断(3択):今すぐ何をする?

結論:迷うほど安全側に倒し、「停止→記録→一次情報照合」を優先します。

| 状況(3択) | 推奨の初動 | 理由(判断軸) |

|---|---|---|

| A:継続表示/再発が続く | 作業停止→記録→整備業者・メーカーへ連絡判断 | ✅ 安全・作業可否に直結する兆候を伴う可能性が高い |

| B:一度だけ表示し、消えた | 記録→一次情報照合→低負荷で確認(条件付き)→早期点検を検討 | ✅ 一時的要因の可能性はあるが断定できない |

| C:異音・漏れ・異臭・動作不安定がある | 直ちに停止→安全確保→連絡判断(使用継続しない) | ⚠️ 兆候がある場合はリスクが跳ね上がる |

まず押さえるべき前提(エラーコード99は“原因確定”ではない)

結論:エラーコード99は特定部品の故障を即断定する表示ではなく、制御・通信・電源系を含む広い範囲で異常を検知したサインとして扱うのが安全です。

理由:警告表示は「異常検知の結果」を示すことが多く、原因は複数候補に分岐します。コードだけで原因や復旧手順を断定すると、作業継続の判断ミスや二次故障のリスクが上がります。

補足:機種別の一次情報(取扱説明書・メーカー資料)が最優先です。現場ではコードに加えて表示文言、発生条件、再発性の記録が重要です。

この記事の使い方(最短ルート)

- ✅ コード/表示文言を記録する

- ✅ 兆候(異音・漏れ・不安定)を確認し、安全側に判断する

- ✅ 一次情報に照合して、復旧手順・連絡要否を決める

結論と判断軸(停止・確認・連絡を分ける基準)

結論:判断は「安全・作業可否に直結する兆候を伴うか」を最優先にし、次に「一時的表示か継続・再発か」「兆候の有無」「業者・メーカー対応前提の可能性」を順に見ます。

理由:ユニック車(クレーン装置)は油圧・電装・制御の状態が安定と安全に直結します。兆候が残ったままの継続は、事故・転倒リスクや機器損傷リスクを上げます。

補足:「続ける」は推奨ではなく、条件が揃った場合のみの選択肢です。迷うほど停止側へ倒す判断が安全です。

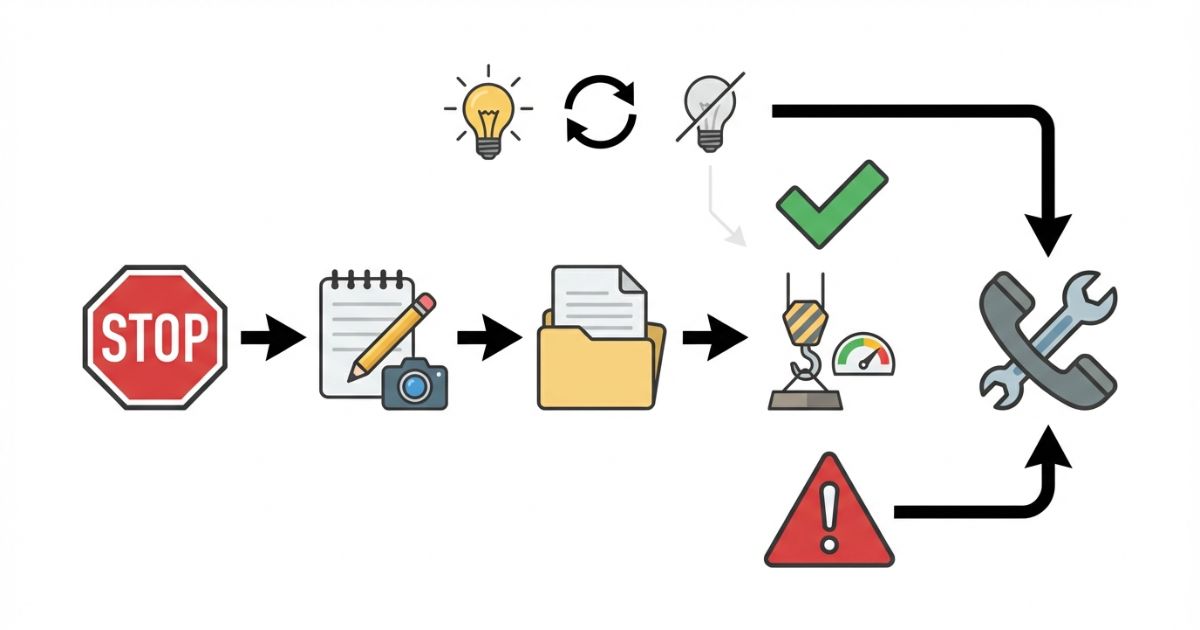

判断フロー(安全側・条件付き)

- 兆候あり(異音・漏れ・異臭・動作不安定)→ 直ちに停止→連絡判断へ

- 継続表示/再発 → 停止→記録→一次情報照合→連絡判断へ

- 一度だけ表示し消失 → 記録→一次情報照合→低負荷で確認(条件付き)→早期点検を検討

- 復旧手順が不明確 → 自己判断での介入を避け、整備業者・メーカーの指示を優先

エラーコード99で起きやすい原因の考え方(断定しない分類)

結論:原因を1つに決め打ちせず、電源・電装、配線・接点、制御・通信、センサ・入力条件の順に「可能性」として切り分けると、確認漏れが減ります。

理由:制御系の警告は単一原因とは限らず、環境条件や操作条件で発生する場合もあります。分類して見当を付けると、一次情報照合と連絡がスムーズになります。

補足:分解や改造、独自の復旧操作は推奨できません。可能な範囲は「安全確保と記録」「目視点検」「一次情報の手順確認」までです。

分類の早見(原因の“当たり”を付ける)

- 🔍 電源・電装:電圧低下、バッテリー状態、制御電源の不安定の可能性

- 🔍 配線・接点:コネクタ緩み、接触不良、断線の可能性

- 🔍 制御・通信:制御系統の異常検知、通信不整合の可能性

- 🔍 センサ・入力条件:誤検知、汚れ、作業条件(負荷・操作順)との不整合の可能性

| 観点 | 確認の狙い | 注意点 |

|---|---|---|

| 電源・電装 | 電圧低下や電源不安定の可能性を把握する | ⚠️ 低電圧が疑われる場合は無理な作業継続を避ける |

| 配線・接点 | 緩み・損傷・腐食の可能性を目視で確認する | ⚠️ 無理な抜き差しや分解は避け、指示がある場合のみ実施 |

| 制御・通信 | 不整合や制御系検知の可能性を整理する | ✅ 継続表示・再発は早期連絡の材料になる |

| センサ・入力条件 | 汚れ・環境・操作条件が影響していないかを確認する | ✅ 条件が揃った場合のみ低負荷で再確認する |

初期対応(現場でまず確認する順番)

結論:初動は「安全確保→記録→兆候確認→一次情報照合」の順で進めると、判断ミスが減ります。

理由:現場対応は焦りで手順が飛びやすく、情報不足のまま作業継続や復旧操作をするとリスクが上がります。記録が揃うほど、整備業者・メーカーへの連絡も速くなります。

補足:復旧操作(リセット・再起動・復帰操作)は、一次情報の手順に沿うことが前提です。独自手順は推奨できません。

初期対応チェック(安全側)

- 安全確保:停止、荷の状態確認、周囲確認、無理な動作を止める

- 記録:コード/表示文言/発生状況(動作・荷・作業半径・設置)/直前操作/環境

- 兆候確認:漏れ、異音、異臭、動作の不安定(該当する場合は停止優先)

- 一次情報照合:取扱説明書・メーカー資料の機種別手順で次の行動を決める

「一度消えた」場合でも記録が必要な理由

- ✅ 同条件で再発する場合があるため、発生条件の記録が再現確認に役立つ

- ✅ 早期点検で二次故障のリスクを下げられる場合がある

リセット・再起動を試してよいか(条件付きの考え方)

結論:リセット・再起動は「一次情報に手順があり、兆候がなく、安全が確保された場合のみ」検討し、継続表示や再発がある場合は連絡判断へ進めるのが安全です。

理由:制御系の警告は根本原因が残っていることがあり、表示を消す操作だけでは安全が担保できません。誤った操作は状態を悪化させる可能性があります。

補足:手順が不明な場合は実施しない判断が安全です。実施可否は取扱説明書・メーカー資料の指示を優先してください。

実施前に満たす条件(例)

- ✅ 周囲安全が確保され、荷の状態が安定している

- ✅ 異音・漏れ・異臭・動作不安定が確認できない

- ✅ 一次情報に沿った手順が確認でき、記録が取れている

- ⚠️ 継続表示・再発がある場合は、実施より連絡判断を優先する

作業継続の可否(続ける判断の“条件”)

結論:作業継続は「条件が揃う場合のみ」の選択肢で、継続表示・再発・兆候ありは停止優先です。

理由:ユニック車の作業は負荷、作業半径、アウトリガー設置、地盤、周囲条件で安全余裕が変わります。警告が残った状態での無理な動作は危険側に傾きます。

補足:継続する場合でも低負荷での確認、再発監視、記録保持、早期点検を前提にします。

| 観点 | 続ける判断の条件(推奨ではなく条件提示) | 止める判断の条件(安全側) |

|---|---|---|

| 表示 | 一度だけ表示→消失し、同条件で再発しない | 継続表示/短時間で再発する |

| 兆候 | 漏れ・異音・異臭・動作不安定が確認できない | ⚠️ 兆候がある(漏れ・異音・異臭・不安定) |

| 判断材料 | 一次情報で手順・注意が確認でき、低負荷で再確認できる | 一次情報で対応不明/安全側の注意が強い場合 |

修理・点検・問い合わせ判断(連絡を早くするための整理)

結論:自己対応は初期確認までに留め、継続表示・再発・兆候ありの場合は早期に整備業者・メーカーへ連絡判断します。

理由:制御・電装・通信が絡む可能性がある警告は、現場で原因を断定しにくく、誤った介入が安全装置や制御に影響する可能性があります。

補足:連絡の質は情報の揃い方で決まります。伝える内容をテンプレ化すると復旧が早くなりやすくなります。

連絡時に伝える情報テンプレ

- ✅ エラーコード/表示文言(画面のまま)

- ✅ 発生状況(動作、荷、作業半径、アウトリガー設置、地盤、天候)

- ✅ 直前操作(どの操作の直後か)

- ✅ 再発性(消えた/消えない/繰り返す)

- ✅ 機種・仕様・年式(分かる範囲で)

- ✅ 兆候(漏れ、異音、異臭、動作不安定の有無)

連絡判断の目安(安全側)

- ✅ 継続表示/短時間で再発する

- ⚠️ 兆候(漏れ・異音・異臭・不安定)がある

- ✅ 復旧手順が一次情報で確認できない

- ✅ 作業の可否に迷う状態が続く

選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)

結論:エラーコード99で迷いを減らすには、チェックリストと判断マトリクスを社内で共通化するのが最短です。

理由:警告表示時は焦りで情報が漏れやすく、現場判断が属人化しやすくなります。手順と記録が標準化されるほど、安全と復旧の両立がしやすくなります。

補足:失敗例は一般的な判断ミスとして整理し、原因断定や独自対応を避ける方針で扱います。

迷ったときのチェック(3つ)

- ✅ 兆候(異音・漏れ・異臭・不安定)があるか(該当する場合は停止)

- ✅ 継続表示/再発があるか(該当する場合は連絡判断)

- ✅ 一次情報で復旧手順が確認できるか(不明な場合は介入を避ける)

| 状態 | 対応(停止・確認・連絡) | ポイント |

|---|---|---|

| 消えない(継続表示) | 停止→連絡判断 | ✅ 早期点検で二次故障リスクを下げやすい |

| 消えたが再発する | 停止寄り→一次情報照合→連絡判断 | ⚠️ 同条件での再発は原因が残っている可能性 |

| 消えて再発しない(兆候なし) | 記録→一次情報照合→低負荷で確認(条件付き)+早期点検検討 | ✅ 断定せず、監視と照合を優先 |

| 兆候あり(漏れ・異音・異臭・不安定) | 直ちに停止→連絡判断 | ⚠️ 事故・重大故障のリスクが上がる |

失敗例→回避策(一般的な判断ミス)

- ⚠️ 失敗例:表示を軽視して継続 → 回避策:継続表示・再発・兆候ありは停止優先のルールを事前に決める

- ⚠️ 失敗例:コードだけで原因断定 → 回避策:記録→一次情報照合→連絡情報の順で整理する

- ⚠️ 失敗例:現場で場当たり対応 → 回避策:記録テンプレと連絡テンプレを社内で共通化する

費用感(修理・点検・停止損失の“考え方”)

結論:金額の断定はできませんが、費用は「原因箇所・部品・工数・出張・停止期間」で変わり、判断の遅れが総額を押し上げる場合があります。

理由:軽微に見える異常でも、放置や誤った継続が二次故障や作業停止を招くと、修理費だけでなく停止損失が増えます。

補足:迷う場合は早期点検で二次故障を防ぐ考え方が、総額のブレを抑えやすい選択肢になります(断定はしません)。

費用が変わる要因(整理)

- ✅ 原因箇所(電装・制御・通信・油圧など)

- ✅ 部品の有無・納期

- ✅ 工数(点検に時間がかかるケース)

- ✅ 出張・移動の有無

- ✅ 停止期間(現場・納期への影響)

安全・法規・資格の注意(断定せず確認手順へ)

結論:安全・作業可否は現地条件と車両条件で変わるため、一次情報と社内ルールに沿って確認が必要です。

理由:地盤、風、周囲障害、設置スペース、アウトリガー設置、作業半径、吊り荷条件は安定と安全に直結します。警告表示がある状態での無理な作業は危険側に傾きます。

補足:免許・資格・作業要件は条件で変わり得ます。公的情報や社内基準、取扱説明書を確認してください。

安全側の基本方針

- ✅ 兆候がある場合は軽視せず停止を優先する

- ✅ 無理な復旧・分解はしない(一次情報の手順を優先)

- ✅ 迷う場合は停止し、連絡判断へ進める

FAQ(よくある質問)

Q. 古河ユニックのエラーコード99は何を示している?

A.原因確定ではなく、制御・通信・電源系を含む広い範囲で異常を検知したサインとして扱うのが安全です。

次に確認すべきポイント:表示文言、発生状況、再発性を記録して一次情報に照合してください。

Q. エラーコード99が出たとき現場でまず何を確認すべき?

A.安全確保→記録→兆候確認→一次情報照合の順です。

次に確認すべきポイント:継続表示か、同条件で再発するかを確認してください。

Q. リセットや再起動を試してよいケースはある?

A.一次情報に手順があり、兆候がなく、安全が確保された場合のみ検討します。

次に確認すべきポイント:継続表示・再発がある場合は、実施より連絡判断を優先してください。

Q. エラーコード99が出た状態で作業を続けてもよい?

A.内容次第で分かれ、継続表示・再発・兆候ありは停止優先です。

次に確認すべきポイント:一次情報で復旧手順が確認できるかを確認してください。

Q. 整備業者やメーカーに連絡すべきタイミングはいつ?

A.継続表示、再発、兆候あり、復旧手順が一次情報で確認できない場合は早期連絡が安全側です。

次に確認すべきポイント:コード/表示文言/状況/機種情報をテンプレで揃えてください。

まとめ+CTA(次に取る行動)

結論:エラーコード99は原因確定ではなく、機種・条件で意味が変わる場合があります。判断は「兆候の有無→継続表示・再発→一次情報での手順確認→連絡要否」の順で整理すると迷いが減ります。

次に取る行動(CTA)

- 🧭 コード/表示文言/発生状況を記録し、取扱説明書・メーカー資料で照合する

- 🧭 継続表示・再発・兆候がある場合は、作業停止を前提に整備業者・メーカーへ連絡判断する

- 🧭 社内で停止条件と連絡テンプレを整備し、再発時の迷いを減らす

コメント